难熔高熵合金制备及性能研究进展

姜 萱,陈 林,郝轩弘,王悦怡,张晓伟,刘洪喜

(昆明理工大学 材料科学与工程学院,昆明 650093)

随着航空航天技术的发展,可重复使用飞行器成为航空航天领域研究的热点之一。严重的气动加热现象会使可重复使用高超声速飞行器在再入大气层过程中表面温度迅速升高,对飞行器产生很大的影响,例如结构失效、设备失灵,甚至会引发飞行事故[1]。传统材料的高温性能及耐热性能已经不能满足高超声速飞行器的要求,急需开发出应用于高温环境下的新一代材料。2004年,叶均蔚教授及其团队首次正式提出多主元合金(multi-principal element alloys,MPEAs)和高熵合金(high-entropy alloys,HEAs)的概念并予以定义。高熵合金是一种新型合金,突破了传统合金的设计理念,由五种以上主要元素组成,且每种主元的原子分数在5%~35%范围内[2]。高熵合金因具有高的混合熵,使之倾向于形成简单固溶体而不是金属间化合物,晶体结构由单一面心立方(FCC)、体心立方(BCC)和密排六方(HCP)相或多种相结构混合组成[3-5]。高熵合金具有传统合金所不具备的四大特性:热力学上的高熵效应、结构上的晶格畸变效应、动力学上的迟滞扩散效应和性能上的“鸡尾酒”效应。高熵合金因其独特的晶体结构和特性呈现出高强度、高硬度、高室温韧性、耐磨损性、抗氧化性、耐腐蚀性和热稳定性等一系列优异性能,引起了学者们的极大关注[6-7]。

航空航天、石油化工等行业对应用于高温承载结构和热防护的金属合金需求很高,随着合金熔点提高,合金的最高服役温度也会提高,探索由高熔点元素组成的高性能合金的意义不言而喻[3]。难熔高熵合金(refractory high entropy alloys,RHEAs)是以难熔金属元素为主元的新型高熵合金。难熔金属元素主要包括Ti,V,Cr,Zr,Nb,Mo,Hf,Ta,W等熔点高于1650 ℃的金属元素[8]。RHEAs的高温力学性能优于镍基高温合金及其他传统高温合金,在高温下有着巨大的应用潜力。RHEAs良好的抗辐照性能使其可应用于航空航天、核能等含有放射性环境的行业。此外,已有研究证明[9],RHEAs存在超导现象,有望应用于超导体、电子化工等领域。但RHEAs存在着室温延展性低、高温抗氧化性差和密度大的缺点。提高RHEAs室温延展性和高温抗氧化性能的同时,降低其密度是未来研究重点。

2010年,美国俄亥俄州空军研究实验室的Senkov等设计并采用真空电弧熔炼技术制备了WNbMoTa和WNbMoTaV两种单一体心立方结构(BCC)的RHEAs,这是关于RHEAs的首次公开报道[10]。由于RHEAs优异的高温性能,近年来相关报道迅速增加,但RHEAs的研究历程较短,缺乏深入而系统的理论体系,同时受限于成本因素,工业应用非常有限。本文首先介绍了不同种类RHEAs(块体、涂层、薄膜)的制备方法,然后重点阐述了RHEAs的室温力学性能、高温力学性能、摩擦磨损性能、高温抗氧化性能、耐腐蚀性能、抗辐照性能、热稳定性及物理性能,最后分析了目前RHEAs研究存在的不足,并对其未来研究提出了展望。

1 难熔高熵合金的制备方法

目前,RHEAs主要分为三种类型:块体、涂层和薄膜。由于RHEAs的主元大多为难熔金属元素,与其他元素的熔点相差较大,制备时需特别注意低熔点元素的挥发和烧损。

1.1 块体难熔高熵合金制备方法

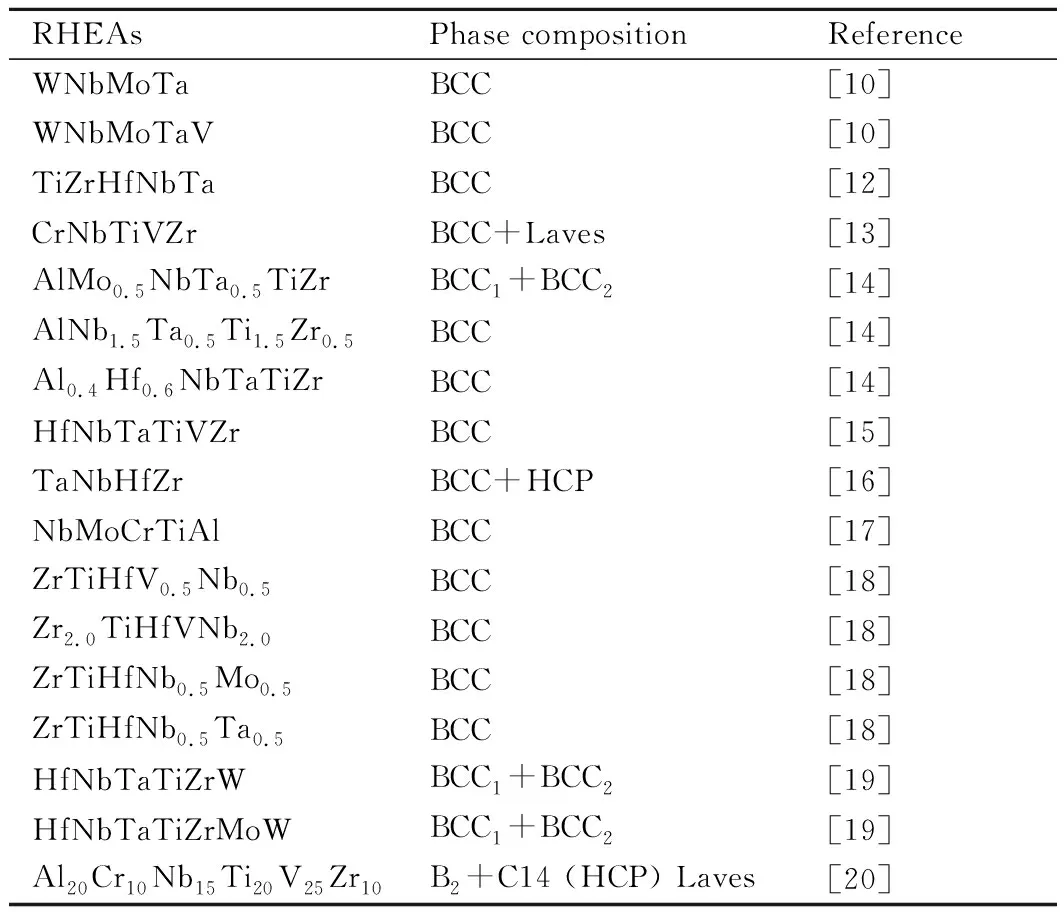

块体RHEAs的制备主要包括真空电弧熔炼和粉末冶金两种方法。真空电弧熔炼技术(vacuum arc melting,VAM)是目前制备块体RHEAs使用最多的方法。真空电弧熔炼是使用自耗或非自耗电极的真空电弧炉,在惰性气氛下,利用电极间电弧放电产生的高温作为热源,将金属熔化在坩埚内快速冷却成形的加工方法。一般在熔炼前,需吸收电弧炉中的氧,防止材料发生氧化,例如在引弧后先将纯Ti置于炉中熔炼1~2 min。在熔炼过程中,合金需反复翻转熔炼多次,保证成分均匀。此外,真空电弧熔炼可以与水冷铜模配合,在水冷铜模快速冷却下,可得到细小晶粒。经验表明,通过VAM制备的块体RHEAs易出现成分偏析现象,得到的树枝晶组织晶粒尺寸粗大[11]。采用真空电弧熔炼技术制备的典型RHEAs及其相组成如表1所示[10,12-20]。

表1 真空电弧熔炼技术制备的典型RHEAs及其相组成Table 1 Types and phase composition of RHEAs by vacuum arc melting

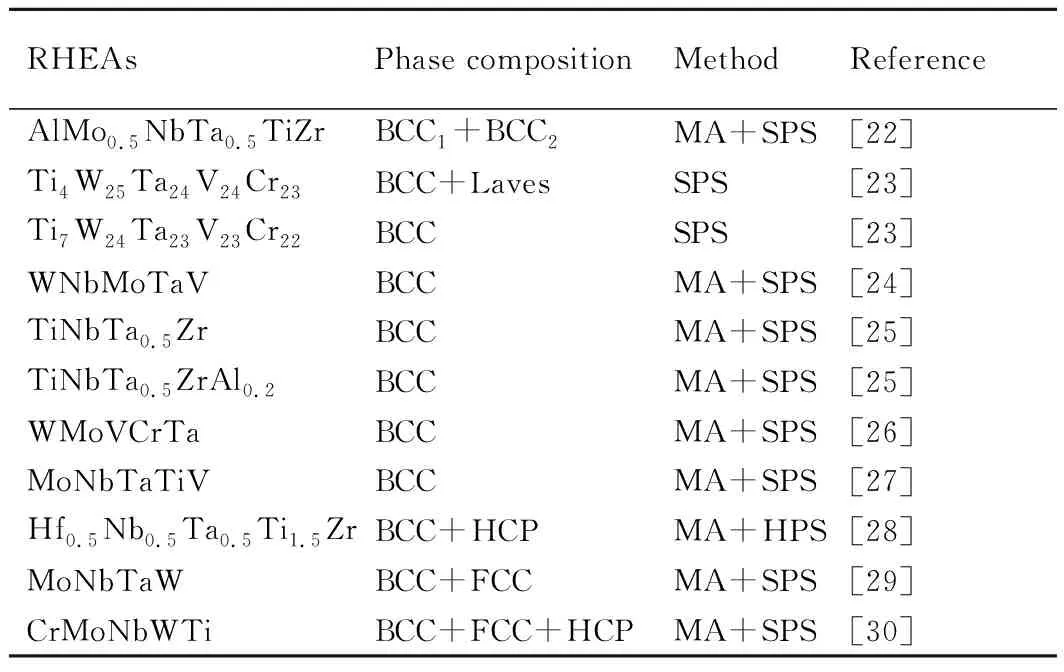

粉末冶金(powder metallurgy,PM)是以金属粉末为原料,通过成形和烧结制备出复合材料、金属材料或其他材料的一种加工方法[21]。粉末冶金的优点主要表现为四个方面:一是材料能在低于其组成元素熔点的温度下进行加工;二是能有效地将熔点相差较大的元素进行混合;三是能实现元素的均匀分布,避免出现合金成分偏析;四是能对合金的微观结构进行控制。采用粉末冶金技术制备RHEAs易出现夹杂物和孔隙。在制备的过程中,需避免污染和氧化,防止杂质与粉末反应生成降低合金性能的新物相。热等静压(hot isostatic pressing,HIP)和放电等离子烧结(spark plasma sintering,SPS)是最常见的粉末冶金技术。表2 列举了通过粉末冶金法制备RHEAs的类型、方法及其相组成[22-30]。

表2 粉末冶金法制备RHEAs的类型、方法及其相组成Table 2 Types,method and phase composition of RHEAs by powder metallurgy

从表2可以看出,粉末冶金制备RHEAs大多是先进行机械合金化(mechanical alloying,MA)使元素粉末均匀混合,再通过放电等离子烧结技术得到成分均匀、偏析较低的块状RHEAs。Li等[22]采用粉末冶金技术制备出了AlMo0.5NbTa0.5TiZr RHEAs,与真空电弧熔炼制备的合金相比,合金在1000 ℃以下的屈服强度有明显提高。在晶粒度强化机制的作用下,晶粒度越细,强度越高。所以在室温和高温下,烧结态合金的屈服强度高于铸态合金。Kang等[24]采用粉末冶金技术制备出了单相BCC结构的WNbMoTaV RHEAs,与真空电弧熔炼所制备的合金相比,表现出优异的力学性能,压缩屈服强度为2612 MPa,断裂应变为8.8%。

1.2 难熔高熵合金涂层制备方法

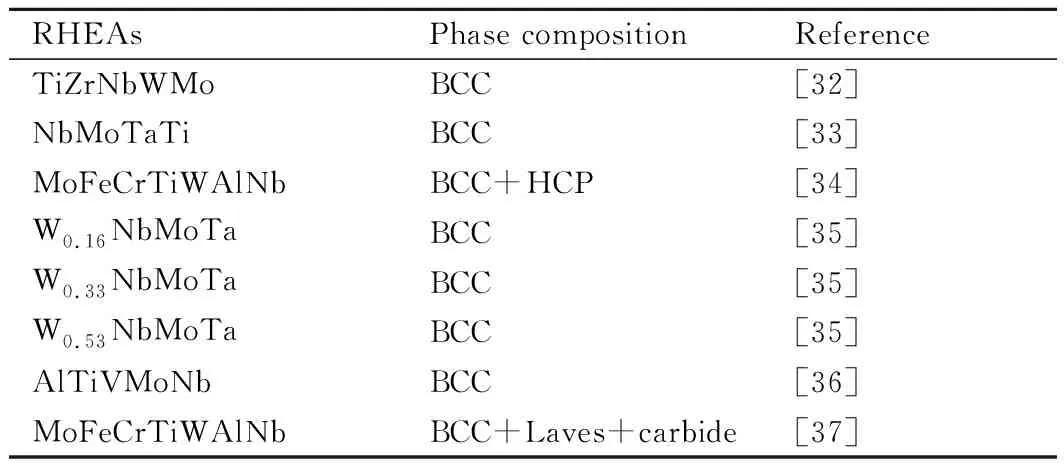

表面改性是改善材料性能,延长材料服役寿命,提升材料综合性能的方法。目前,制备RHEAs涂层的方法主要包括激光熔覆(laser cladding,LC)、等离子熔覆、电弧喷涂、电化学沉积、物理气相沉积(physical vapor deposition,PVD)等。其中,以激光熔覆法最为常见。激光熔覆是以高能激光束为热源,将金属粉末原料熔化,并快速凝固而制备出涂层的增材制造技术[31]。激光熔覆技术中激光能量密度高,能快速熔化难熔金属元素,金属液凝固速度快,可得到细小的晶粒组织,合金无明显的成分偏析。因激光熔覆技术具有涂层厚度可控、与基体冶金结合良好、对基体热影响小等优点而被广泛应用。但受限于尺寸和成本,激光熔覆技术不适用于大面积的涂层制备。表3列举了通过激光熔覆技术制备RHEAs涂层的类型及其相组成[32-37]。

表3 激光熔覆技术制备难熔高熵合金涂层的类型及其相组成Table 3 Types and phase composition of RHEAs coatings prepared by laser cladding technology

王慧琳等[38]将激光熔覆中矩形和圆形两种光斑的工艺参数进行对比,发现矩形光斑更适用于MoFeCrTiWAlNb RHEAs涂层制备。实验结果表明,采用矩形光斑制备的合金熔覆层熔深较小、稀释率较低,摩擦磨损性能较好,涂层硬度(850HV0.2)高于采用圆形光斑所制备的涂层(680HV0.2)。Guo等[34]为探究不同工艺参数对涂层的影响,以M2刀具钢为基材成功制备了MoFeCrTiWAlNb RHEAs熔覆层,涂层的平均显微硬度值(1050HV0.2)远高于基材的硬度值(330HV0.2)。在相同条件下,不同工艺参数所制备的RHEAs涂层,其耐磨性均高于基材,磨损量仅为基材的1/2,摩擦因数更低,摩擦磨损性能更优。

1.3 难熔高熵合金薄膜制备方法

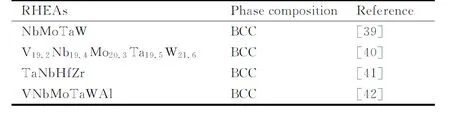

RHEAs薄膜制备可采用普通合金薄膜的制备工艺。现有方法主要包括真空磁控溅射(vacuum magnetron sputtering,VMS)、热蒸发沉积、溶液快速浸覆法等。其中,真空磁控溅射作为一种典型的PVD技术,能够制备出高质量、全致密、黏附性好的薄膜。真空磁控溅射优点在于沉积速度快、薄膜和基材结合较好、元素成分均匀,但也存在着靶材利用率较低、等离子体不稳定等缺点。表4列举了近年来通过直流磁控溅射技术制备RHEAs薄膜的类型及其相组成[39-42]。

表4 直流磁控溅射技术制备RHEAs薄膜的类型及其相组成Table 4 Types and phase composition of RHEAs films prepared by DC magnetron sputtering

与传统不锈钢或高温合金相比,RHEAs薄膜有着更优良的力学性能和热稳定性。具有高温导电性的RHEAs薄膜可作为热电元件的涂层或固体氧化物燃料电池的互连体。因其较高的硬度和电阻率,部分RHEAs薄膜在作为基体保护层的同时,还可用于制造器件中的电阻器。此外,RHEAs薄膜优异的耐高温性能,吸引了科研工作者对其作为耐热薄膜的深入研究。

2 难熔高熵合金的性能

RHEAs作为新一代高温材料,具有优异的综合性能。以下概述了目前文献已报道的RHEAs的室温力学性能、高温力学性能、高温抗氧化性能、摩擦磨损性能、耐腐蚀性能、抗辐照性能等研究现状。

2.1 室温力学性能

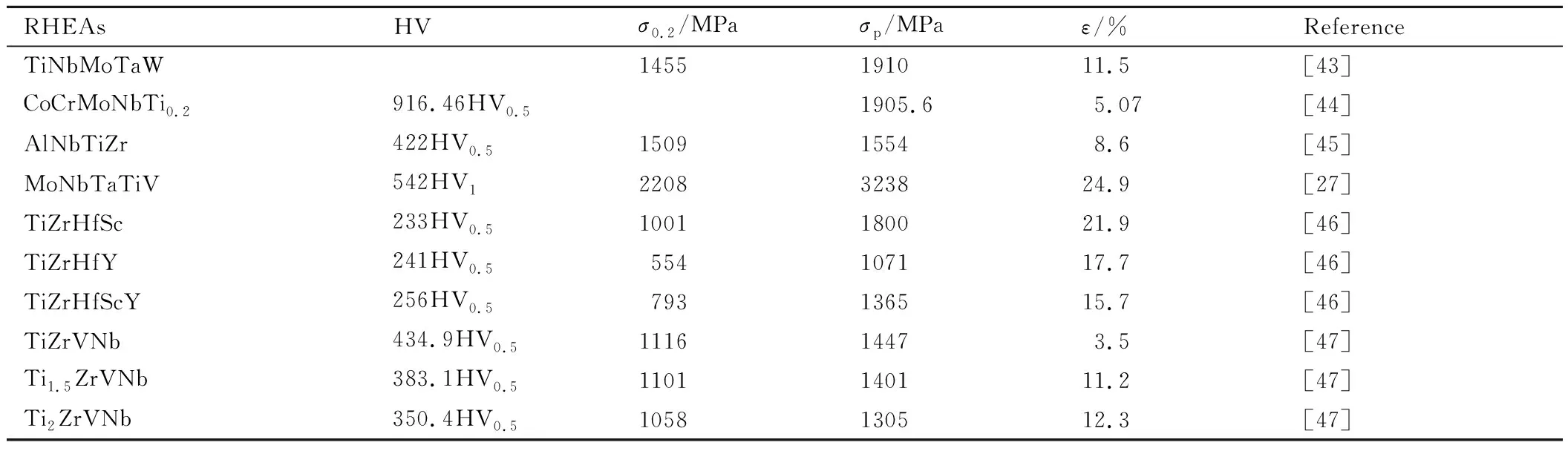

RHEAs与高熵合金相似,成分的改变会使其微观结构、相组成、强度及塑性等随之发生变化,进而影响合金的力学性能。此外,应变速率的改变也会影响RHEAs均匀变形时的力学性能。近年来研究的部分RHEAs的室温力学性能如表5所示[27,43-47]。

表5 部分RHEAs的室温力学性能Table 5 Room temperature mechanical properties of partially RHEAs

Guo等[48]为了提高NbTaWMo RHEAs的强度,向合金中加入不同含量的Si元素。随着Si含量的增加,合金的屈服强度提高、塑性减小。分析认为,在合金的形变过程中,硅化物的堆积阻碍了位错的运动,从而极大地提高了合金强度。Ge等[49]通过建立CALPHAD模型,将Al作为溶质元素引入BCC结构中,通过计算拟合出Al含量与晶格参数、屈服强度和硬度的关系。随着Al含量增加,AlMoNbTaTiV RHEAs的屈服强度由1228 MPa提高到1391 MPa,硬度由421HV0.1上升至575HV0.1。分析认为,Al与其他原子形成了强的p—d极性键,使晶格参数减小,层间距减小,增加了位错运动和原子扩散的难度,进而提高了合金强度。

2.2 高温力学性能

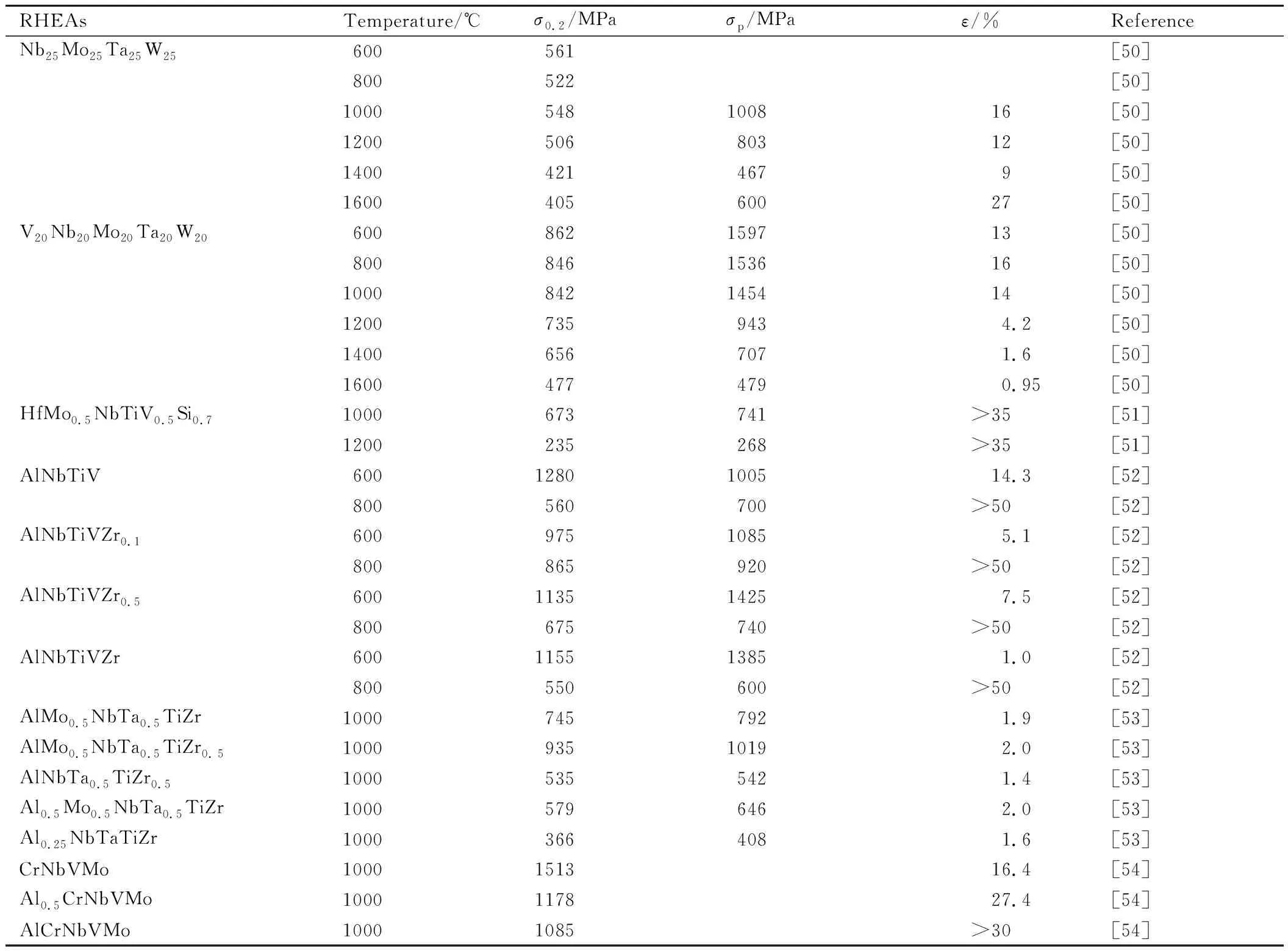

传统合金在高温下存在明显软化现象,而RHEAs在高温下仍保持着优异的力学性能,被认为是能够在高温条件下服役的良好候选材料。在1000 ℃以上,RHEAs的力学性能主要受固溶强化机制的影响。目前已报道的RHEAs绝大部分是单相或双相结构,表明优异的高温力学性能不一定需要依赖合金的多相结构。部分RHEAs的高温力学性能如表6所示[50-54]。

Senkov等[50]研究了Nb25Mo25Ta25W25RHEAs和V20Nb20Mo20Ta20W20RHEAs室温至1600 ℃的力学性能,在1600 ℃ RHEAs仍保持着较高的压缩屈服强度,分别为405 MPa和477 MPa。Nb25Mo25Ta25W25RHEAs和V20Nb20Mo20Ta20W20RHEAs与Inconel 718和Haynes 230两种传统镍基高温合金在高温下进行对比,RHEAs的屈服强度在所有温度下均高于Haynes 230,且在800 ℃以上,RHEAs的屈服强度远高于Inconel 718。Senkov等推断RHEAs优异的高温力学性能可能与RHEAs的高熔点及迟滞扩散效应有关。

Roh等[29]通过MA+SPS制备的NbMoTaW RHEAs在1100 K以上仍保持较高的硬度值,抗压强度达到1630 MPa,可能超过现有的超级合金。C与Nb/Ta的吉布斯自由能低于Mo/W,在烧结过程中,研磨时混入粉末的C与Nb,Ta反应,导致富含Nb和Ta的FCC相形成。NbMoTaW RHEAs中FCC相的性能要优于BCC相,合金优异的高温力学性能主要归因于FCC相。沉淀强化和第二相强化也是影响RHEAs高温强度的因素。但由于沉淀相的尺寸和体积分数不易控制,使得RHEAs的脆性较大。未来可以通过控制析出沉淀相的尺寸和体积分数来实现RHEAs的沉淀强化机制。第二相强化是通过形成热稳定性好、细小的第二相颗粒提高RHEAs的高温强度。Zhang等[55]考虑到Si元素能与许多金属元素结合形成稳定的硅化物,硅化物在高温下有着极高的强度,进而尝试添加适量Si制备出新型HfNbTiVSi0.5RHEAs。高温条件下,在合金纵向截面中能够观察到明显的变形带,表明已发生软化,硅化物在塑性流动下变形严重,但比室温铸态条件下的硅化物更细小、均匀。合金在800 ℃时屈服强度为875 GPa,1000 ℃时屈服强度为240 GPa,高温下仍然保持着较高强度。实验表明,合金在高温下的强度主要取决于硅化物的增强效果。

表6 部分RHEAs的高温力学性能Table 6 High temperature mechanical properties of partially RHEAs

2.3 高温抗氧化性能

与传统难熔合金一样,RHEAs不可避免地出现高温抗氧化性能较差的缺陷,研究如何提高RHEAs的高温抗氧化性能成为一个重要方面。RHEAs中的Mo,W,V等元素的氧化物在高温下易发生挥发,破坏合金表面的氧化膜,从而使氧化反应速率增加,降低合金的高温力学性能。此外,合金表面氧化膜是否连续、完整是合金高温抗氧化的前提,应力会导致氧化膜的开裂或剥落。在氧化过程中会产生两种应力:一是在恒温氧化过程中,因氧化膜生长而产生的生长应力;二是在冷却过程中,因金属与氧化物热膨胀系数不同而产生的热应力。生长应力与消耗的合金基体和形成的氧化物之间体积不匹配有关。纯金属与合金氧化可用Pilling-Bedworth比(PBR)判断,计算公式为:

(1)

式中:Vox为生成氧化膜的体积;VM为消耗金属的体积。PBR>1,氧化物中产生压应力,氧化膜较为致密,抗氧化性强。反之,则产生拉应力,抗氧化性差。在冷却过程中,热应力过大会导致氧化膜剥落,但目前氧化物的热膨胀系数一般低于金属,在冷却过程中产生压应力,使得氧化膜具有较好的黏附性,合金的抗氧化性提高。

Chang等[56]根据Al2O3氧化皮在1000 ℃以上能够提供高的保护性、提高合金抗氧化性和高温强度的特点,向TiZrNbHfTa RHEAs中添加了不同含量Al。结果证明,随着Al含量的增加,合金的抗氧化性也随之提高。在700~1000 ℃,合金表面致密的Al2O3层提供了保护作用。但在1300 ℃时,氧扩散的速度非常快,由于Al2O3与ZrO2和HfO2的生成热相差较小,多种氧化物竞相生长,在合金表面生成了低密度混合氧化物层。混合氧化物层的致密度较低,为氧提供了扩散通道,导致合金的抗氧化性下降。Lo等[57]认为先前抗氧化性研究中循环氧化时间在48 h内,不足以保证Al2O3和Cr2O3等保护性氧化皮能够长久地保护RHEAs。他们将RHEAs在1000 ℃和1100 ℃下进行了长达200 h的等温氧化实验。合金表面氧化层中Al2O3和Cr2O3分布不连续,不能为合金提供有效的保护,合金的抗氧化性能主要由CrTaO4氧化物决定。分析认为可能是Al2O3或Cr2O3层的生长被CrTaO4氧化物所阻碍,这有待进一步研究。

除改变合金成分外,还可以通过在基材表面制备涂层的方法来提高抗氧化性。Al,Cr或Si元素在氧化时会形成具有保护性的氧化物薄膜,从而提高合金的抗氧化性。Han等[58]采用熔融浆料法制备了外层由高硅M5Si3组成,内层由低硅M5Si3组成的Si-20Cr-20Fe涂层。结果表明,在高温条件下,Si元素从硅化物涂层表面扩散到底部,同时涂层发生了氧化。氧化后,涂层由外部氧化层和内部硅化物层组成。硅化物层向内部移动,导致其厚度增加。与初始的硅化层相比,其结构没有发生显著变化,该实验证明了硅化物涂层能有效地提高合金的高温抗氧化性能。

2.4 摩擦磨损性能

RHEAs作为运动副材料使用时,其摩擦磨损性能会直接影响材料的可靠性及使用寿命。研究RHEAs摩擦磨损性能的主要方法为球盘式和纳米划痕法。目前,大多数关于RHEAs摩擦磨损性能的研究仅限于室温,在高温下的研究较少。

固溶体结构与主要组元的含量都会影响RHEAs的摩擦磨损行为。郭亚雄等[59]探究了Nb含量对AlCrFeMoNbTiW RHEAs耐磨性的影响,发现随着Nb含量增加,合金中碳化物和金属间化合物含量上升,硬度提高,降低了摩擦副之间的塑性接触,合金磨损量降低,摩擦磨损性能得到提高。Pole等[60]研究了HfTaTiVZr和TaTiVWZr两种RHEAs在298~723 K温度范围内的摩擦磨损行为,合金的稳态摩擦因数在0.23~0.35范围内,是目前所报道的最低值。当温度从298 K升高到423 K时,合金的磨损机制从黏着磨损和磨粒磨损转变为磨粒磨损。将实验温度升高到573 K和723 K时,磨损机制从磨粒磨损转变为严重的氧化磨损。在423 K时,因为合金表面缺少保护性氧化层,摩擦因数与磨损率最高。在723 K时,由于合金表面形成了ZrO2,TiO2,Ta2O5,V2O5和HfO2组成的氧化物层,增强了合金的承载能力,减轻了氧化物层下的严重变形,从而提高了合金的摩擦磨损性能。

2.5 耐腐蚀性能

高熵合金在硫酸、盐酸及硝酸等腐蚀性环境中具有优异的耐腐蚀性能,但是当前对RHEAs的耐腐蚀性能的研究还很少。Bachani等[42]发现向VNbMoTaW RHEAs薄膜中加入Al元素可以提高耐腐蚀性能,合金薄膜在0.5 mol/L H2SO4溶液中的耐腐蚀性能比304不锈钢基体高459倍。适量Al的加入使得合金表面形成了多孔氧化膜,提高了薄膜耐腐蚀性能。但若继续向合金中添加Al元素,薄膜总体点蚀敏感性增加,合金的耐腐蚀性能下降。Hung等[61]研究发现向VNbMoTaW RHEAs涂层中加入B元素也能提高涂层的耐腐蚀性能。当腐蚀电位高于1.5 V时,含B的涂层极化曲线几乎呈垂直状,表明涂层存在着自发钝化行为且钝化区域较大。腐蚀电流密度随着B含量的增加而降低,极化电阻随着B含量的增加而增加,涂层的致密结构有效减缓了腐蚀液的侵蚀,提高了基体的耐腐蚀性能。

2.6 抗辐照性能

辐照诱发的缺陷会导致材料的结构损伤,材料抗辐照性能的优劣将决定其能否应用于先进核反应堆系统。目前关于RHEAs抗辐照性能的研究报道较少,但现有的研究表明,在辐照条件下,RHEAs具有很高的相稳定性。Patel等[62]研究了V2.5Cr1.2WMoCo0.04RHEAs在室温5 MeV Au离子辐照下的损伤情况,强调亚稳相对RHEAs抗辐照性能的重要性。在5 MeV Au离子辐照后,合金的组织结构仍为合金辐照前相同的枝晶结构。合金未发生微结构的变化,表明铸态元素偏析的稳定性。合金的亚稳态铸态表现出优异的相稳定性,可抵抗高达42 dpa剂量的5 MeV Au离子辐射。

2.7 热稳定性

RHEAs作为新一代高温材料需在高温下长时间工作,这可能会导致合金的相结构发生变化,进而对合金的高温强度造成影响。因此,合金的热稳定性对其能否在高温下应用有着决定性作用,但目前对RHEAs在高温条件下的热稳定性研究较少。姚俊卿[63]将Hf0.5Nb0.5Ta0.5Ti1.5Zr RHEAs在500~900 ℃下进行了长达14天的退火,结果表明,合金在800 ℃以上始终保持着单相BCC结构,在800 ℃以下发生了不同程度的相分解转变。合金在700 ℃下退火14天后发生了相分解反应,析出了一种新的富含Nb和Ta的BCC相,合金由原来的单相BCC结构转变为BCC1和BCC2组成的双相结构。分析认为,在平衡状态下,两者的吉布斯自由能相差不大,由于RHEAs的迟滞扩散效应,Nb和Ta的扩散速度较慢,导致BCC2相形核和生长速度较慢。BCC2相的生长降低了初始BCC相晶粒的自由能并改善了晶粒缺陷。合金在500 ℃下退火14天后,除了BCC1相和BCC2相,还出现了富含Ti的HCP相。在RHEAs冷却至室温的过程中,HCP相由亚稳态的BCC相分解得到;同时预测Hf0.5Nb0.5Ta0.5Ti1.5Zr RHEAs中初始BCC相固溶体在800 ℃以上能够稳定存在。Raman等[64]分别采用PM和VAM两种方法制备了CrMoNbTiW RHEAs,并在1300 ℃下保温240 h研究合金的热稳定性。不同方法制备的合金在热处理后均保持初始相结构,没有新相生成,表现出良好的热稳定性。

2.8 物理性能

在磁性方面,RHEAs严重的晶格畸变极大地提高了其电阻率,在高频下能够减小涡流损耗,有望作为新型磁性材料。在热电方面,RHEAs有着高度对称的晶体结构(FCC,BCC,HCP),极有可能获得高的塞贝克系数,RHEAs良好的高温稳定性及其晶格畸变效应对声子散射的增大作用,未来可能成为新一代高温热电材料。目前,关于RHEAs的物理性能的研究仍处于初步阶段,随着研究的深入会展现出更广阔的应用前景。

3 结束语

合理的成分设计和制备方法能够保证RHEAs拥有高强度与高硬度,优良的耐腐蚀性能、摩擦磨损性能、热稳定性和抗辐照性能等一系列优异性能。RHEAs作为潜在高温承重结构、高温耐热涂层材料,可以在石油化工、航空航天等领域广泛使用,未来有着巨大的应用潜力。虽然RHEAs具有一系列优异的综合性能,但仍存在着许多问题亟待解决,主要表现在以下方面:

(1)RHEAs的设计方法是根据热力学和动力学经验公式进行参数计算,筛选出计算结果符合要求的成分方案进行实验试错,这种方法效率低且研究周期长。因此,应尽快推进材料基因组计划有关高通量材料集成计算项目的实施,构建并优化专门的数据库。

(2)目前制备RHEAs的方法主要为熔炼法、粉末冶金、磁控溅射、激光熔覆等方法。但不同制备方法对RHEAs组织和性能的影响机制尚未完全掌握,对相同制备方法不同工艺参数带来的影响还需进一步研究。因此,对不同工艺参数下RHEAs组织和性能进行系统分析,以优化合金性能,是RHEAs的重要研究方向。

(3)块体RHEAs存在着密度大、室温延展性低、脆性大等问题,严重限制了其应用。此外,采用真空熔炼技术制备RHEAs块体时,易出现组织和成分分布不均匀的情况。制备RHEAs涂层和薄膜既可降低RHEAs成分的不均匀性,还能对基材起到一定保护作用,提高RHEAs的寿命,继而降低成本。因此,未来可着重于RHEAs涂层和薄膜的研究,便于RHEAs工业化应用。

(4)受限于室温脆性,RHEAs在室温下难以进行加工。增材制造作为一种先进的材料成型技术,可将RHEAs直接制备成所需要的形状,解决了RHEAs的成形问题。但目前增材制造所用的原材料要求高、制备难度大,关于增材制造制备RHEAs的研究仍处于初级阶段,尚有许多问题未得到解决,例如缺陷控制、快速凝固行为等。如何通过增材制造技术提高RHEAs零件的精度、高温强度等性能应当作为未来研究的重点,让RHEAs能够在航空航天、军工等领域中发挥重要作用。

(5)RHEAs在拥有一系列优异综合性能的同时也难以避免地继承了难熔合金自身固有缺陷,例如室温延展性低、室温脆性大、密度大等。此外,虽然RHEAs在高温下具有较高的屈服强度,但高温抗氧化性较差的问题仍未得到彻底解决。因此,在未来涉及RHEAs的研究中,需继续设计并优化RHEAs的成分,从而降低或解决其室温脆性和高温抗氧化性对其工业化应用的影响。

(6)目前对RHEAs尚未进行全面且深入的研究,理论上能够组成3000多种合金体系,但至今只报道了一小部分。此外,当前对RHEAs综合性能的研究还很少,关于抗辐照性能、抗腐蚀性能等性能的报道也较少,数据库十分有限。因此,应尽快形成完整的理论体系,以便扩大RHEAs的应用,更具经济性地投入到工业生产中。