矿井主风机不停风倒机系统最优控制研究*

于保才,邵良杉

(辽宁工程技术大学 系统工程研究所,辽宁 葫芦岛 125105)

0 引言

为保证井下工作人员安全,需要连续不断地为井下提供新鲜空气。按照相关规定,每个回风井处需要安装2套同等能力的通风装置,其中1套作为备用。2台风机需要每月进行1次轮换作业,目前国内大多数煤矿操作流程都是先关闭正在运行的风机,然后将备用风机接入通风系统内,该方法很容易造成瓦斯积聚[1]。因此,研发1套智能控制系统具有十分重要的意义。

国内外很多专家学者提出不停风倒机方案,吴新忠[2]提出的不停风倒机方案已经在国内大多煤矿进行实际应用,但是风量波动依然很大;董素铃[3]提出基于模糊控制的自动控制系统,减小了风量波动,但是对于高瓦斯矿井,依然存在危险;Wang等[4]首次提出动态模型,开发了一种激励控制策略,但是其动态模型运行速度慢。上述方法会使井下风量波动依然很大,或者倒机时间过长,所以还需要进一步改进。

根据上述分析,提出1种基于改进粒子群算法和自适应模糊PID控制的远程智能控制倒机系统,不但能够应用更少的参数,快速找到有效的最佳控制方案,而且通过自适应模糊PID控制能够更精确控制风门的开合角度,从而达到不停风倒机且井下风量基本恒定,能源损耗最少的目的。

1 矿井主要通风机倒机系统结构及原理

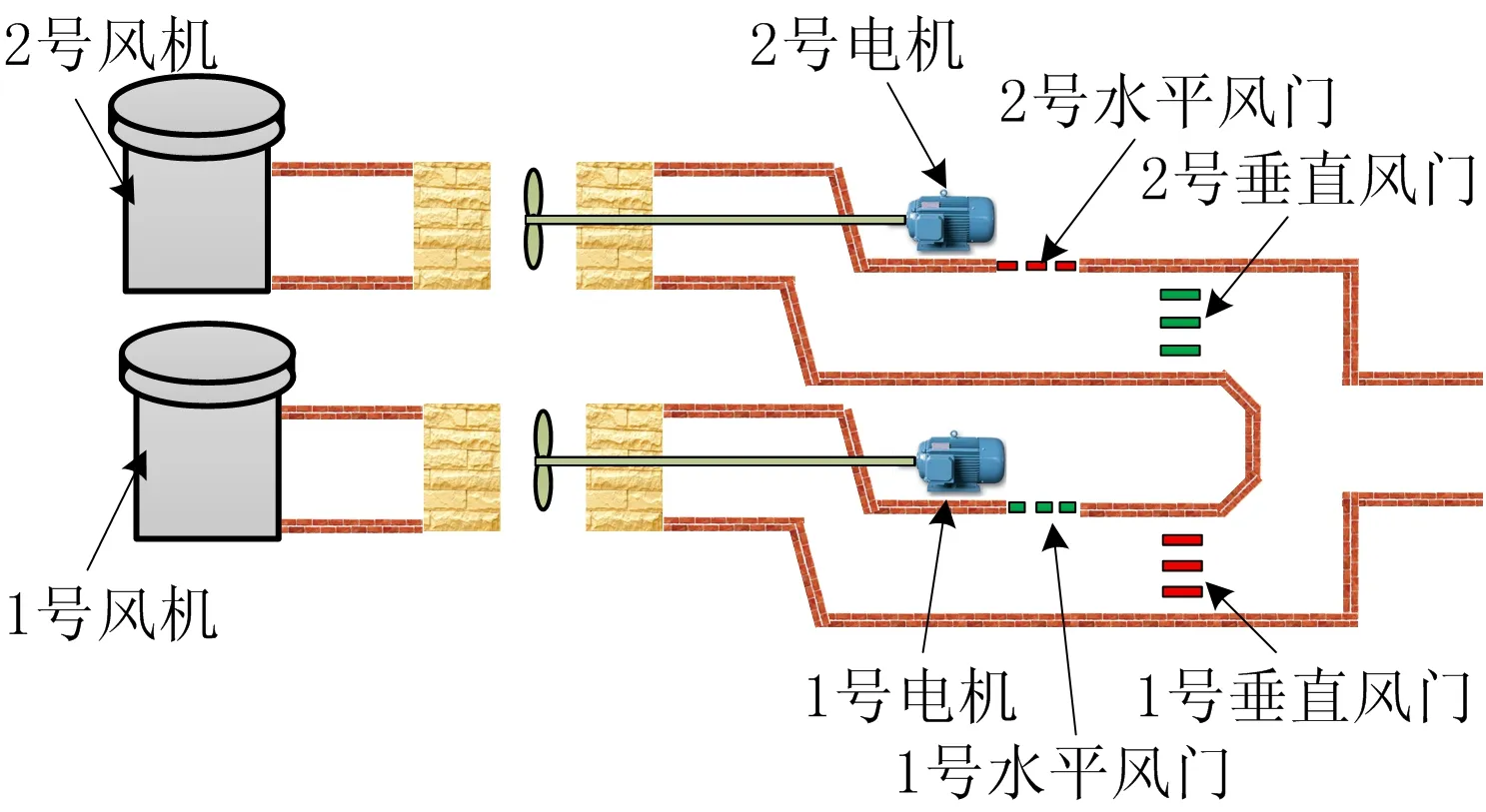

煤矿主要通风机倒机系统结构如图1所示,包括2台风机,1台为备用风机,每台风机入风口处分别有1道水平风门和1道垂直风门,当前工作风机是2号风机,当切换指令下达后,首先1号风机开始预热,然后通过控制4道风门,即逐渐关闭1号水平风门、2号垂直风门,同时逐渐开启1号垂直风门、2号水平风门,从而保证井下风量恒定。

图1 矿井主要通风机切换系统结构Fig.1 Structure of switchover system of mine main fans

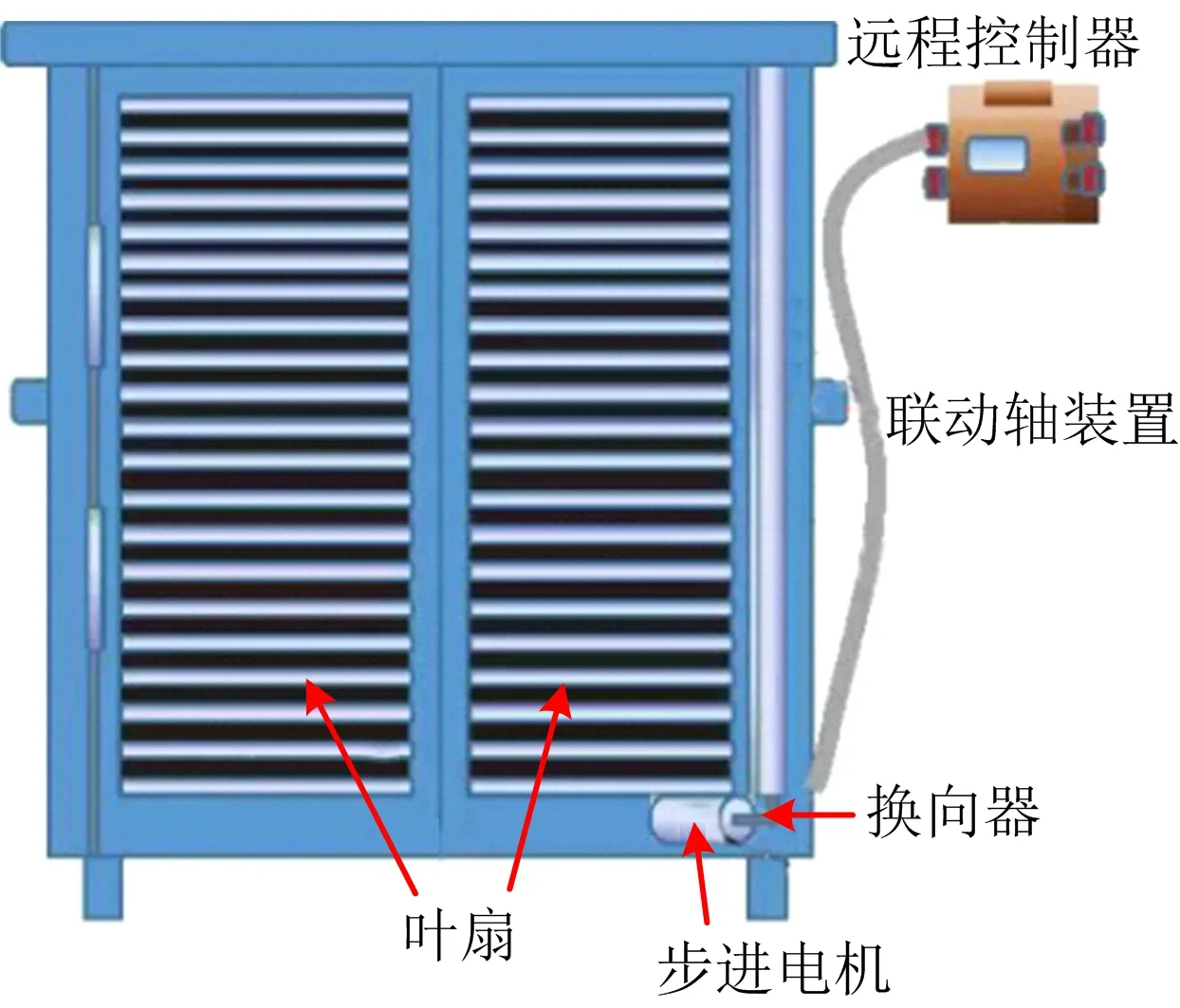

文中选用全自动旋叶式风门,其结构如图2所示,其中控制器可以接受来自远程智能控制倒机系统的指令,并将指令传达给百叶窗步进电机,以此更精确控制4道风门的开合角度,从而达到对风量的精确控制。

图2 旋叶式远程控制风门Fig.2 Rotating vane type remote control damper

2 矿井主要通风机倒机系统建模

2.1 倒机系统等效模型建立

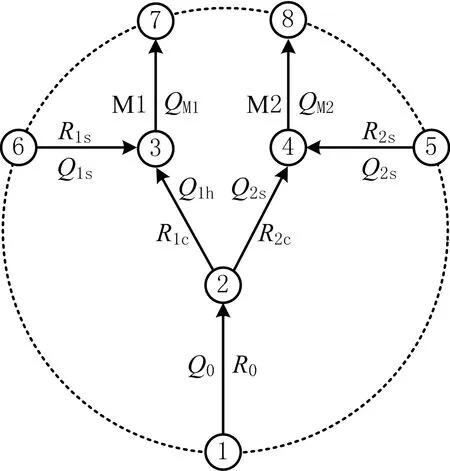

为方便建立数学模型,将图1所示的结构图简化为如图3所示的等效模型,共8个节点,7条分支,3条虚拟分支;其中M1和M2分别代表2个风机支路,R0,R1S,R1C,R2S,R2C分别表示矿井等效风阻、1号风机水平风门、1号风机垂直风门、2号风机水平风门、2号风机垂直风门。为便于研究风机切换特性,近似认为R0值不变,且巷道内空气不可压缩;节点1表示进风井口,节点5,6表示2个水平风门的进风口,节点7,8表示2台主要通风机排气通道。

图3 风机切换系统等效模型Fig.3 Equivalent model of fans switchover system

2.2 旋叶式风门特性

系统选用旋叶式风门,不同型号风门风阻可根据式(1)计算。

R=RC×M×w/(2×(w+h))

(1)

式中:R为风门等效风阻,N·s2·m-8;RC为风阻系数;M为风门中叶片数,片;w为叶片宽度,m;h为叶片高度,m。

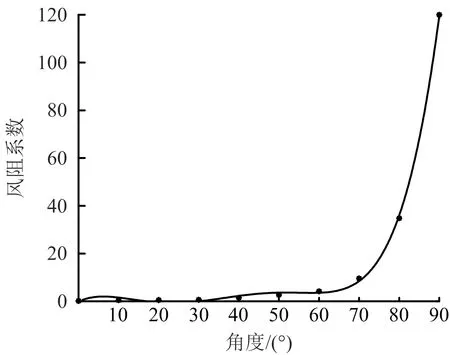

旋叶式风门的风阻与叶片角度是非线性关系,当叶片角度为0°时候,风阻近似为0,此时风门全开状态;当角度为90°时,风阻接近无限大,此时风门为全闭合状态。根据参考文献[5],可得到风阻系数RC与叶片角度α的近似数据,图4为用该数据对应得到的拟合曲线,并用Matlab对数据进行5次拟合[6],得到表达式如式(2)。

(2)

图4 风阻系数与叶片角度曲线Fig.4 Curve of wind resistance coefficient and vane angle

因此,当倒机进行过程中,t时刻通过i号风机的等效风阻可根据式(3)计算得出。

(3)

式中:Rist,Rict表示t时刻i号风机的水平风门、垂直风门的等效风阻,N·s2·m-8,可以通过t时刻风门角度传感器传递回来的角度信息带入到公式(2)中得到。

2.3 主通风机风机特性

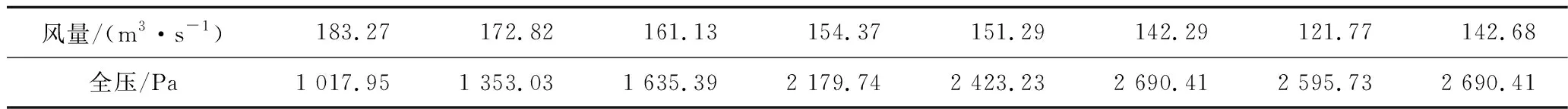

在对矿井主要通风机倒机系统进行建模时,为了保证在倒机过程中2台主要通风机工作在安全且高效的状态,需要对风机特性曲线进行进一步研究。中煤华晋王家岭煤矿风机检测报告给出的性能参数见表1。

表1 换算到额定转速、标准通风状态下性能参数值Table 1 Performance parameter values converted to rated rotating speed and standard ventilation state

风机曲线拟合中最常用的方法是二次多项式的最小二乘法拟合,但由于偏差较大[7],因此,本文选用四次多项式对风机特性曲线进行拟合,图5为用表1中的数据采用四次多项式拟合后的曲线,当风机工况点在A点左侧时候,容易发生喘振,当工作在右侧时候,工作在稳定区域,越接近A点效率越高;图中Rt线与风机特性曲线交点B,代表倒机进行到t时刻风机工况点。

图5 主要通风机风量-风压特性曲线Fig.5 Air volume-wind pressure characteristic curve of main fan

根据表1中的数据,用MATLAB进行四次拟合,得到该主要通风机风量(Q)-风压(H)的表达式(4)。

(4)

2.4 主要通风机倒机系统动态模型

本次建模以井下风量波动最小为目标函数,t时刻井下风量波动可表示为式(5)。

(5)

式中:Q0倒机前井下风量,m3/s;ΔQt,Q0t,Q1ht,Q1st,Q2ht,Q2st,QM1t,QM2t分别指倒机进行到t时候井下风量变化量、井下风量、1号垂直风门风量、1号水平风门风量、2号垂直风门风量、2号水平风门风量、1号风机风量、2号风机风量,m3/s。

由于节点1,5,6,7,8均暴露在大气中,忽略进回风井位置等影响,认为这几个节点压力一致即等于大气压力,因此,可知t时刻通过水平风门的压力和风机压力相等;所以Q1st,Q2st可以用公式(6),(7)表示。

(6)

(7)

式中:H1t,H2t代表t时刻2台主要通风机的压力即通过水平风门压力,Pa。

计算方法是将t时刻风机风量带入式(4)中,如式(8),(9)所示,R1st,R2st表示t时刻水平风门的阻力,N·s2·m-8,通过风门角度传感器传输回来的数据,然后代入式(1)中算得该值。

(8)

(9)

当倒机系统运行在t时刻,此时将水平风门、垂直风门、井下风阻共同看成一个等效系统,其等效风阻R1t,R2t可由式(3)求得,如式(10),(11)所示,此时该系统满足式(12),(13)关系。

(10)

(11)

(12)

(13)

分别联立式(8),(10),(12)和(9),(11),(13),可得到QM1t,QM2t的表达式如(14),(15)所示。

QM1t=(14.43-9.18×10-41i)R1t

(14)

QM2t=(14.43-9.18×10-41i)R2t

(15)

式中:i为复数。

因此,将式(1),(6),(7),(14),(15)代入到式(5)中,为了方便表达,令式(1)中除角度以外参数值为ξ,如式(16)所示,最终得到式(17)。

ξ=M×w/(2×(w+h))

(16)

(17)

式中:θ1,θ2,θ3,θ4分别表示t时刻1号风机水平风门、垂直风门叶片角度、2号风机水平风门、垂直风门叶片角度。

转化后的目标函数为式(18)。

(18)

为保证倒机系统安全可靠运行,一般实际工作风压不能超过最高压的90%,倒机时间不能超过10 min。根据实际情况,4个风门调整角度范围为[0°,90°];由于风门步进电机齿轮精度问题,每步调整角度要大于0.1°,综上所述,约束条件可以表示为式(19)。

(19)

式中:RA为风机工作的最大风阻;Hmax为风机工作的最高风压;Δθ为齿轮角度调整精度。

3 基于改进PSO的模糊自适应PID控制

3.1 模糊PID控制原理

由于矿井主通风机倒机系统中如风量、风压等参数精确度具有一定局限性,因此,应用传统的PID控制算法无法实现该系统的精确、实时调节,因此,本文选用模糊PID控制算法作为该系统的控制部分,能够增强系统鲁棒性,解决倒机系统参数不精确、调控性能不佳的问题。

在矿井主通风机倒机的PID控制系统中,将井下风量变化量作为偏差量e,偏差变化率ec即井下风量的变化率,在输入这2个参数后,模糊控制器根据设定的隶属度函数,选用三角隶属度函数,查询模糊控制表,进行模糊推理过程,然后进行清晰化,清晰化采用目前最常用的重心法,其公式如式(20)所示,清晰化后的参数kp,ki,kd输入到PID控制器中,从而来调节4个风门的步进电机的开合角度和2台风机的电动机的运行状态。

(20)

式中:z0为模糊控制器输出的清晰化后的精确值;zi为模糊控制量轮域内的值;μc(zi)为zi的隶属度值。

3.2 改进PSO算法

PSO算法常用于解决优化问题,通过公式(21)和(22)对粒子移动速度和位置进行不断迭代更新,并时刻记录全局和局部最优解的位置,最终获得最优解[8-9]。

v(i+1)=ωv(i)+c1r1[pbest(i)-x(i)]+c2r2[pgbest(i)-x(t)]

(21)

x(i+1)=x(i)+v(i)

(22)

式中:ω是惯性因子;c1,c2是学习因子;r1,r2为在[0,1]上的均匀随机数。

为了加快算法迭代速度,并且增加PID控制精度,对原始算法进行改进,改进后公式如式(23)所示。

(23)

式中:ωmax,ωmin分别为最初始设置的最大和最小惯性因子;t为当前迭代次数;T为最大迭代次数。

3.3 基于改进PSO的模糊自适应PID控制器

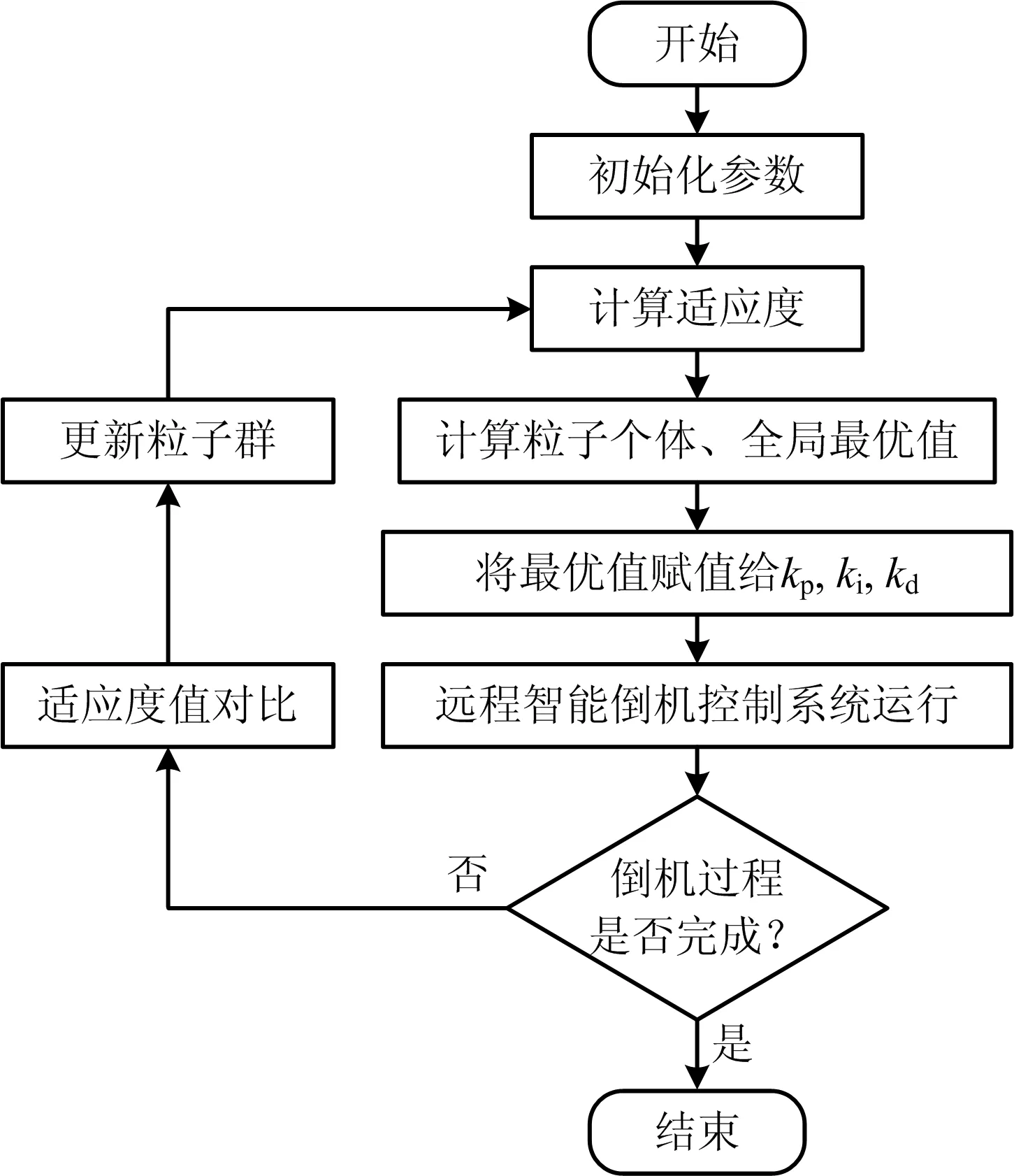

改进PSO算法的模糊自适应PID远程智能风机倒机系统原理框图如图6所示。

图6 改进粒子群算法的模糊PID远程智能控制原理Fig.6 Fuzzy PID remote intelligent control principle of improved particle swarm algorithm

在模糊自适应PID控制算法中kp,ki,kd3个参数对于控制效果有着至关重要的作用,传统算法中一般根据经验设定3个参数,并保持不变,但这样很难保证风机倒机过程中井下风量稳定性。为了能够对风机倒机系统进行动态调整,本文将引入改进粒子群算法,对3个参数进行优化后,输入到PID控制器中,其流程如图7所示。

图7 改进粒子群算法优化PID流程Fig.7 PID procedure of improved particle swarm algorithm optimization

4 仿真分析

4.1 仿真设置

为了验证所提方法的有效性,在MATLAB中进行仿真模拟,模糊PID中采用通风系统近似传递函数,如式(24)所示[10]。

(24)

仿真平台及算法主要参数设置见表2。

表2 仿真系统主要参数设置Table 2 Main parameters setting of simulation system

4.2 仿真结果分析

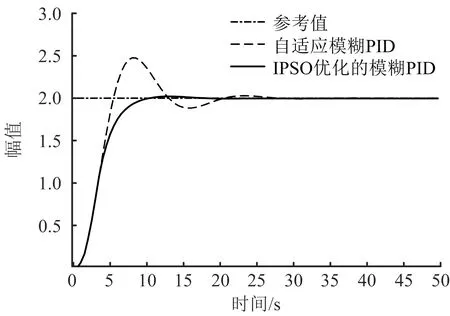

为了验证本文提出方法的有效性,对传统模糊自适应PID算法和IPSO优化的模糊自适应PID算法进行对比,其阶跃响应曲线如图8所示,可看出,模糊自适应PID算法上升较快,但是系统超调现象严重,调节时间大概为25 s左右,动态特性较慢;本文提出的基于IPSO优化的模糊自适应PID算法调节时间为10 s,相比传统PID算法节约60%,并且没有超调现象发生,控制效果明显提升。

图8 阶跃响应控制效果对比Fig.8 Comparison of step response control effect

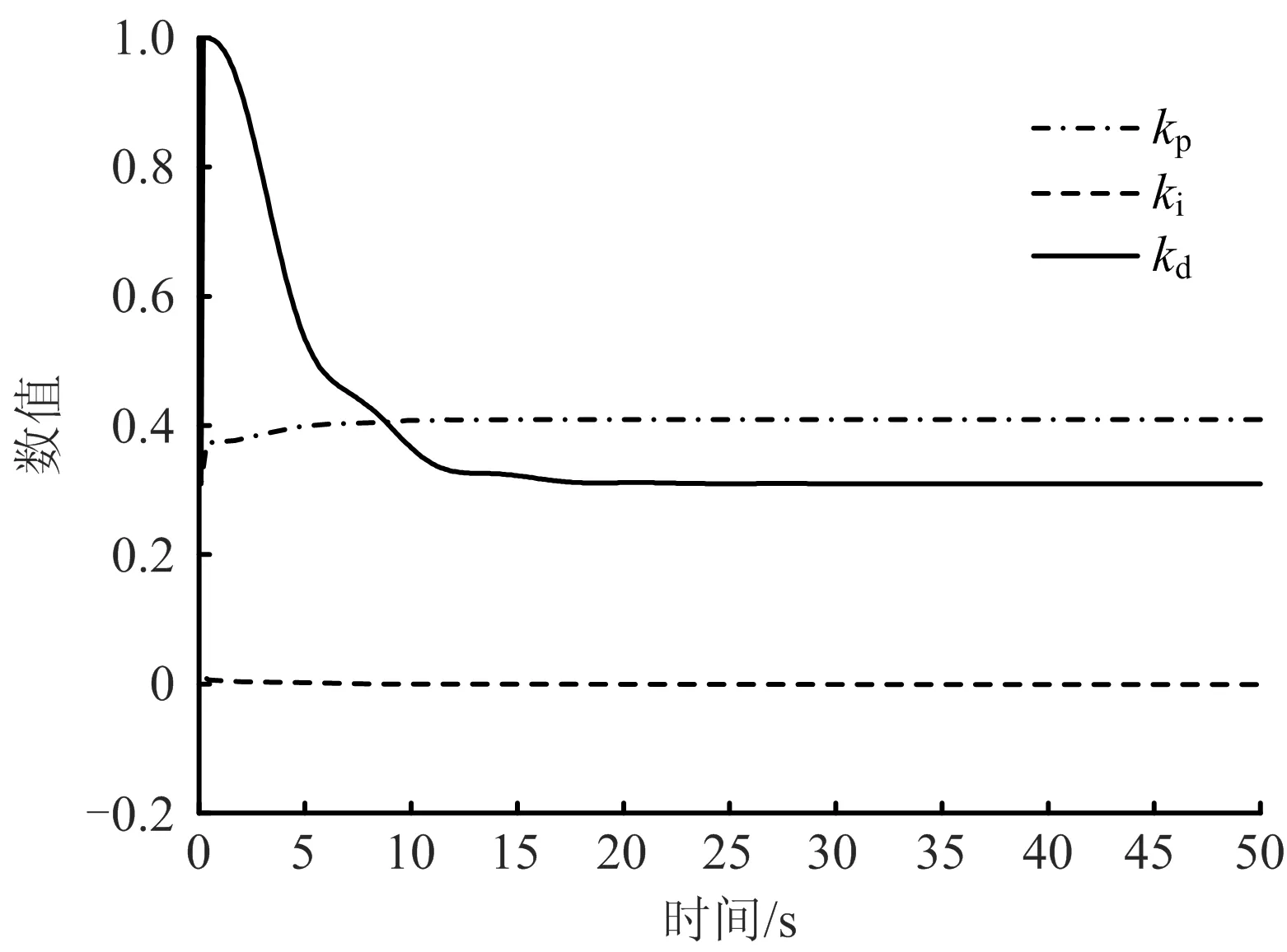

图9为优化过程中kp,ki,kd3个参数变化情况,可看出经过一段时间调整kp,ki,kd3个参数逐渐趋于稳定。

图9 kp,ki,kd参数优化结果Fig.9 Optimization results of kp,ki and kd parameters

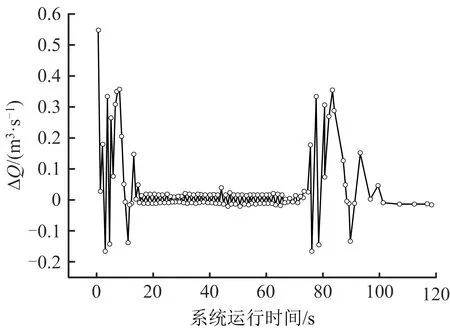

图10是在整个系统运行过程中,井下风量的变化量ΔQ随着4个风门调整的变化情况,由图10可知,该系统运行时间为120 s,由于调整开始阶段风门等效风阻随叶片旋转变化较大,因此,风量波动较大,随着系统运行,井下风量变化逐渐稳定,在系统运行后期,同样风门等效风阻变化较大,引起后半阶段的风量波动较大,大概在100 s以后,系统逐渐稳定,运行120 s后整个倒机过程完成。由图10可知系统运行过程中,风量变化量低于0.6%,相比较与文献[11],[12]调节风量变化率8.1%,5%有了很大提升。

图10 井下风量波动情况Fig.10 Fluctuation of underground air volume

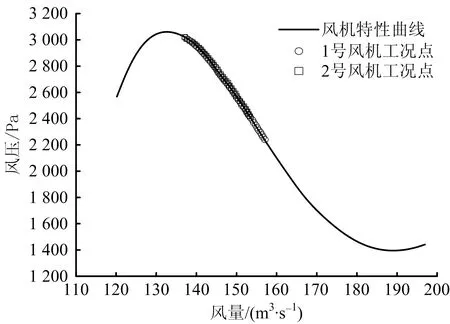

图11是2台主要通风机在倒机运行过程中工况点变化情况,由图11可知,2台风机均工作在稳定工作区域,调整过程中没有发生突跃情况,保证了整个倒机过程的安全可靠性。

图11 风机工况点变化Fig.11 Change of fan working condition points

5 结论

1)提出煤矿主通风机稳风倒机控制系统的框架模型,研究了该系统各个部分的特性,分别建立其数学模型。

2)建立动态通风机稳风倒机模型,并提出1种改进粒子群优化的模糊自适应PID控制算法对系统进行运算求解。

3)系统运行时间明显缩短,并且没有超调现象;切换过程中井下风量稳定且波动小,2台主通风机一直工作在稳定区间内,没有发生突跃,从而保证该系统的安全性。