基于工业机器人与机器视觉的芯片分拣系统设计

洪靖茹

摘要:随着科技的发展,近年来工业机器人技术的不断发展成熟,在制造领域中,工业机器人的应用范围也越来越广。由工业机器人、机器视觉检测、PLC等系统构建的芯片分拣系统,可以实现复制式、可定制化生产,避免了工人的重复性劳动,减少了工作负担,让生产工作更加灵活,提高了工作效率。

关键词:工业机器人;机器视觉;自动化控制

中图分类号:TP311 文献标识码:A

文章编号:1009-3044(2022)02-0091-03

随着近年来工业机器人技术的不断发展,在智能生产线中应用工业机器人技术可以提高生产效率,降低人力资源成本,并且能够进行定制化生产,是生产企业在市场竞争中提高竞争力的理想途径。将机器视觉技术与工业机器人相互配合,可以有效地实现物料的定位、拾取、搬运等工作,从而使电子设备生产线的自动化水平得到提升。本文以ABB六轴工业机器人为核心、欧姆龙机器视觉检测系统、西门子PLC、HMI人机交互系统构成的工作站为例,介绍了典型的基于工业机器人与机器视觉的芯片分拣系统的设计。

1 系统构成及工作原理

基于工业机器人与机器视觉的芯片分拣系统由工业机器人、控制系统、机器视觉检测组件、芯片原料盘、芯片装配单元组成。工业机器人可根据实际尺寸及需要进行选择,在本系统中,选用ABB的桌面型小负载串联关节六自由度机器人IRB120,它具有小巧灵活的特点。工业机器人工作时通过机器人控制器与机器视觉、PLC之间的通讯来完成对芯片的检测和安装控制。其工作原理为:工作时,芯片放置在芯片原料盘的凹槽位置处,机器人抓取芯片之后,通过机器视觉对芯片进行检测,将检测结果通过串行接口传递给工业机器人,机器人根据程序设定,将符合条件的芯片安装到PCB板的指定位置。

2 控制系统的设计

2.1控制系統硬件型号选择

工业机器人与机器视觉的芯片分拣系统硬件型号选择如下:

1)机器人控制系统:使用ABB标准I/O板(DSQC652信号板),该信号板包含有16个数字量的输入和16个数字量的输出接口,完成外部信号的采集和接收,实现机器人的分拣工作。

2)PLC控制器:采用西门子S7-200SMART系列小型PLC,该PLC的主机主要包括CPU模块、信号板、网络通信接口、人性化软件等诸多功能特点,可以实现CPU、编程设备和HMI之间的多种通信。

3)HMI人机界面:威纶通TK6070IP型触摸屏,主要硬件参数有7英寸TFT LCD,内存128M+64MB,显示色彩65536色,实现工业机器人工艺参数的设置和过程控制功能。

4)机器视觉:采用欧姆龙FH L550机器视觉系统,它由图像采集单元、图像采集信息处理单元、图像处理软件、网络通信装置等构成。图像处理软件能够对图片进行几何边缘的提取、Blob、灰度直方图、OCV/OVR、简单的定位和搜索等。具有结构紧凑,尺寸小,易于安装在生产线和各种设备上,并且便于装卸和移动的优点。

2.3机器视觉检测设计

在“登录模型”页面中,单击“编辑”按键,选择合适的待检测形状,然后进入“区域设置”页面,在该页面设置智能相机将要进行搜索的区域,该区域设置时可以尽量选大一些。在“检测点”页面中,选择“指定方法”为“直接指定”。在“测量参数”页面中可以选择高精度模式和物体检测角度等。

2.4 气路设计

在该芯片分拣系统中共有4个气路,其中芯片吸盘电磁阀控制本系统中的待分拣芯片的拾取与放回动作,工具快换控制电磁阀控制吸盘工具的取放,盖板吸盘电磁阀用于在芯片分拣完毕之后给PCB板安装透明盖板。

3 控制系统的程序设计与运行

3.1工业机器人程序设计

工业机器人在该系统中的运动动作包括机器人本体的六轴关节运动轨迹以及机器人快换装置对于气动吸盘工具的吸取、放下物料,这些运动动作由工业机器人的示教器上所运行的RAPID程序来进行控制,在程序设计过程当中,首先要通过手动操作对机器人运动轨迹中的关键点进行示教,包括原料盘上的芯片放置物料点、机器视觉拍照点、PCB板的物料放置点,以及这些点位所对应的过渡点、接近点、逃逸点和安全点。确定关键点之后,根据输入输出信号编制芯片分拣系统机器人程序流程图。根据流程图编制工业机器人系统程序。

PROC main()

WaitDI DI10_10,1;//从触摸屏设置机器人开始运动按键,当触摸屏发出信号时,触发下面的程序

for i from 1 to 4 do//以4个芯片的分拣为例,依次拾取芯片

movel a,v1000,fine,tool0;//a点为一个安全的过渡点

gj yldw{i},1,10;//调用机器人运动及吸盘动作程序,其中参数1为原料点位,参数2为吸盘“吸”,参数3为偏移值10㎜

movel PH,v1000,fine,tool0;//机器人运动到机器视觉拍照点

getphoto;//调用机器人与机器视觉通讯和拍照程序

if StrCCD Part = StrCCD OK then//添加“string”数据,命名为“StrCCD OK”,存储类型为常量,值为空格加1,添加判断语句“IF”对“StrCCD Part”与“StrCCD OK”进行对比

gj pcbdw{i},2,10;//当拍照结果为OK时,芯片为符合要求的目标芯片,调用机器人运动及吸盘动作程序,其中参数1为PCB板上芯片目标点位,参数2为吸盘“放”,参数3为偏移值10㎜

else

gj yldw{i},2,10;//当拍照结果为NG时,芯片不符合安装要求,调用机器人运动及吸盘动作程序,将芯片放回原料区

endif

endfor

END PROC

proc gj(robtarget wz,num dz,num py) //机器人运动及吸盘动作程序,其中参数1为目标点位,参数2为吸盘动作,参数3为偏移值

movel offs(wz,0,0,py),v800,fine,tool0;//机器人运动到目标点位上方,Z轴偏移参数所示数值

movel wz,v100,fine,tool0;//机器人运动到目标点位

test dz

case 1://吸盘进行“吸”的动作

waittime 0.5;

set vacunm_2;

waittime 0.5;

case 2://吸盘进行“放”的动作

waittime 0.5;

reset vacunm_2;

waittime 0.5;

endtest

movel offs(wz,0,0,py),v100,fine,tool0; //机器人运动到目标点位上方,Z轴偏移参数所示数值

endproc

3.2 PLC程序设计

PLC程序设计,机器人程序里SETGO GIO 1;PLC接收到1,当触摸屏按下运行键,机器人收到输入信号waitdi yx,1;完成人机交互控制部分。

3.3机器视觉与机器人通讯程序设计

将欧姆龙视觉系统与机器人通过以太网连接通讯,并通过设计欧姆龙机器视觉流程与编辑RAPID程序,完成机器视觉系统外部命令输入以及判定结果的输出。

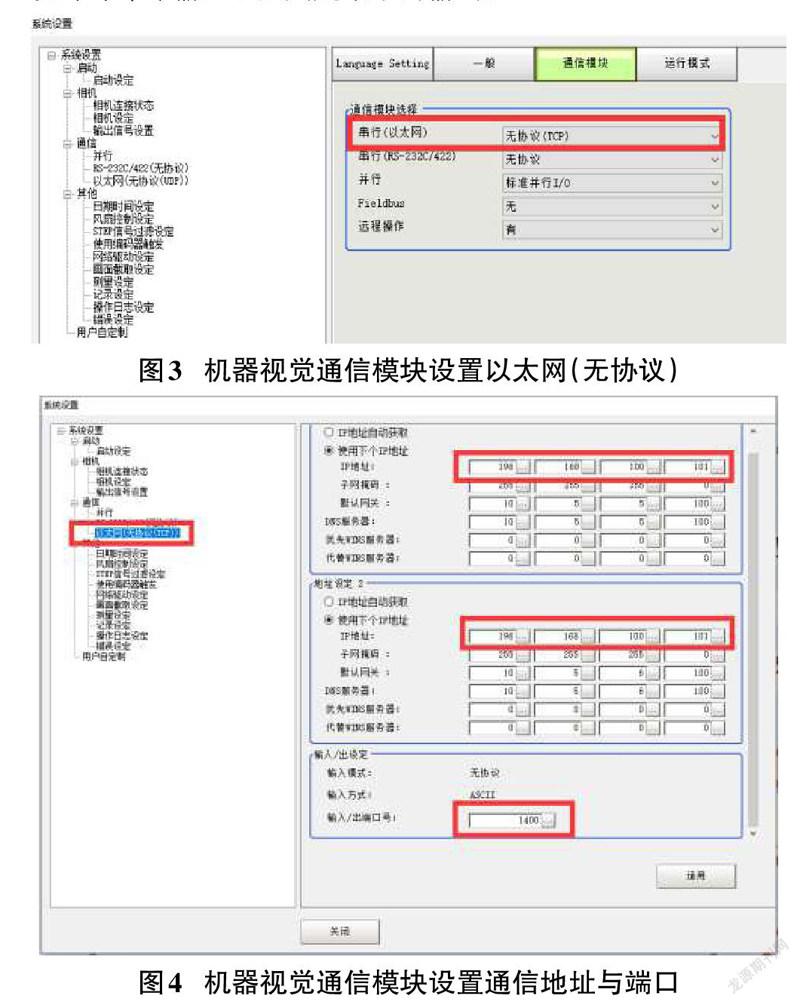

在歐姆龙机器视觉系统设置菜单栏中“工具”-“系统设置”-“通信”-“以太网(无协议)”,在右侧框内设定IP地址192.168.100.101与端口号1400。在“场景组1”与“场景1”中添加“形状搜索、串行数据输出”,在串行数据输出项目中,“设定”中添加数据0的表达式TJG,在串行数据输出项目中“输出格式”中选择“以太网,ASCII”为输出形式。在ABB机器人的示教器“控制面板”-“配置”-“communication”-“IP setting”添加机器人地址192.168.100.100。

在机器人程序列表中添加通讯和拍照程序:

PROC getphoto()

SocketCreate socket1; //创建连接,新建socket类型程序数据socket1,存储类型必须为“变量”

SocketConnect socket1,”192.168.100.101”,1400\Time:=10; //通过1400端口连接机器视觉的IP地址,添加“可选变量”,使用“可选变量\Time”,设定时间为10秒

TPWrite “R-C_OK”; //添加写屏指令,如果成功连接机器人与机器视觉,建立通信,则在屏幕上显示“R-C_OK”

Waittime 0.2;

Socketsend socket1\Str:=”SCNGROUP 1”; //向机器视觉发出组信号,选择1号场景组

Waittime 0.2;

Socketsend socket1\Str:=”SCENE 1”; //向机器视觉发出场景信号,选择1号场景

Waittime 0.2;

Socketsend socket1\Str:=”M”; //向机器视觉发出允许拍照信号

Waittime 0.2;

SocketReceive socket1\Str:=ph_result\Time:=10; //新建数据类型为“string”的程序数据“ph_result”,收到机器视觉发出的信号采集结果信号,存储到字符串ph_result

StrCCD Part:=StrPart(ph_result,18,2); //新建数据类型为“string”的程序数据“StrCCD Part”,对信号采集结果信号进行提取,从18位开始提取2位,即18/19位,如果采集结果为OK,则提取值为“空格 1”,如果采集结果为NG,则提取值为“-1”,赋值给“StrCCD Part”。

End proc//程序结束

4 结束语

随着技术的进步,工业机器人的动作的高精度优势带来了高效的生产效率,配合机器视觉组成的自动化生产系统,提高了生产产品的质量,使得生产效率较传统人工生产得到了提升,可以将人们从不断重复的体力劳动中解放出来,该系统的操作控制方式可以推广应用于其他工业机器人系统中,基于工业机器人与机器视觉的芯片分拣系统也会越来越多地应用于生产领域。

参考文献:

[1] 陈东青.基于PLC与触摸屏的码垛工业机器人操作系统设计[J].包装工程,2014,35(23):84-88.

[2] 王哲禄.基于PLC与工业机器人的抛光打磨工作站控制系统的设计与实现[J].制造业自动化,2019,41(7):103-105,147.

[3] 栗俊艳,米月琴,弓靖,等.一种基于机器视觉的工业机器人分拣系统[J].电子科技,2016,29(1):105-107,110.

【通联编辑:唐一东】

2299500511302