悬浮磁化焙烧—氧化冷却过程中磁赤铁矿生成规律

张 强 孙永升,3 韩跃新,3 李艳军 高 鹏,3

(1.东北大学资源与土木工程学院,辽宁 沈阳 110819;2.难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁 沈阳 110819;3.东北大学轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110819)

近年来,中国钢铁工业快速发展,对铁矿石的需求量不断增加。然而,国内铁矿石无法满足其需求,每年需大量进口铁矿石,导致铁矿石对外依存度过高,已严重威胁到我国钢铁工业的持续健康发展[1-3]。我国铁矿资源储量丰富,但其资源禀赋差,总体上呈现铁品位低、嵌布粒度细、组成复杂的特点,因此,大部分铁矿石难以通过传统的选矿方法获得良好的技术经济指标[4-6]。研究表明,磁化焙烧—磁选技术是高效利用难选铁矿资源的有效方法之一,已被广泛研究。高温焙烧产物的冷却过程是影响工艺指标的重要环节,目前工业上主要采取水封冷却工艺,但是此工艺在冷却过程中会产生大量粉尘,且余热无法回收、耗水量大,难以在干旱地区应用;相比之下,空气冷却则更加环保和节能[7-9]。

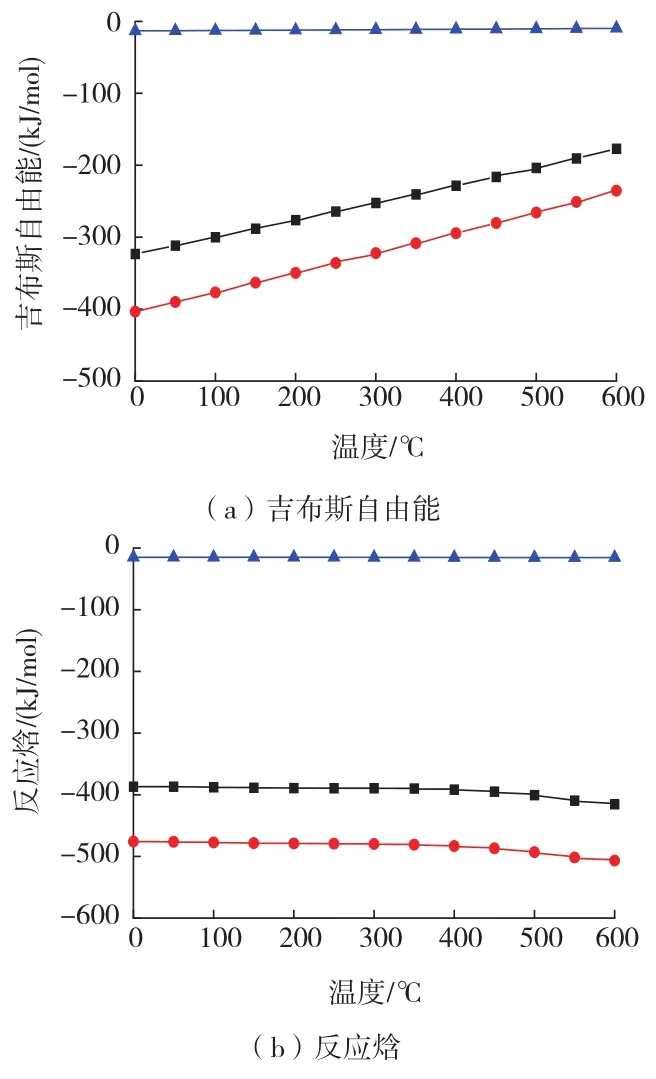

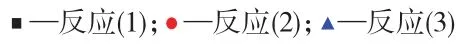

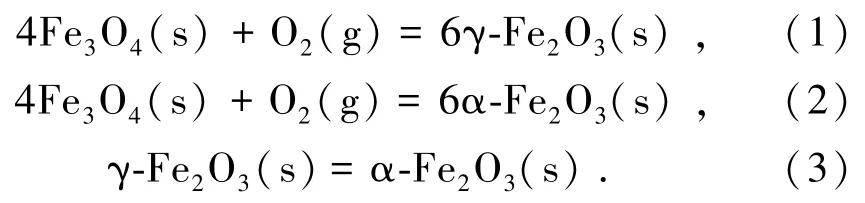

研究发现,当焙烧产物在空气中进行氧化冷却时,焙烧产物中的磁铁矿(Fe3O4)可被氧化为磁赤铁矿(γ-Fe2O3)和赤铁矿(α-Fe2O3),新生磁赤铁矿也可被氧化为赤铁矿[10],上述反应方程式如式(1)~式(3)所示,反应的吉布斯自由能和反应焓与温度之间的关系如图1所示。图1表明,上述氧化反应在试验温度范围内自发进行,且均属于放热反应。因此,可以控制氧化冷却条件,将焙烧产物中的部分磁铁矿氧化成磁赤铁矿,氧化反应释放的潜热可以通过热交换回收利用;此外,还可以利用高温废气对原矿进行预热。在磁选指标基本不受影响的情况下,氧化冷却可以显著降低磁化焙烧能耗[11-12]。基于这一机理,东北大学韩跃新教授团队开发了“预热—蓄热还原—再氧化”悬浮磁化焙烧工艺,并已实现工业化应用[13-15]。

图1 反应(1)~(3)的吉布斯自由能和反应焓与温度之间的关系Fig.1 The relationship between the Gibbs free energy and reaction enthalpy of reactions(1)~(3)and temperature

然而,目前关于焙烧产物在空气氧化冷却过程中磁赤铁矿形成机理的研究较少,尚未进行系统研究。因此,以酒钢提供的铁矿石为试验矿样,进行悬浮磁化焙烧—氧化冷却试验。考察了氧化温度、氧化时间、空气流量对焙烧产物氧化冷却过程的影响,确定了最佳的空气氧化条件。采用穆斯堡尔谱、扫描电子显微镜和振动样品磁强计分析了磁赤铁矿的形成机理,并比较研究了空气氧化对磁选指标的影响。

1 试验原料与试验方法

1.1 试验原料

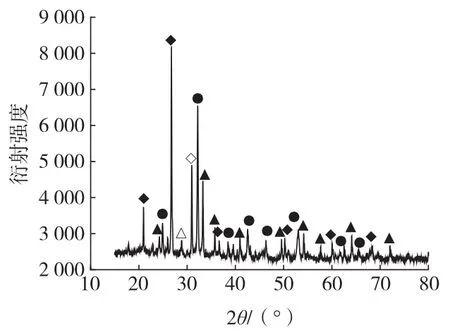

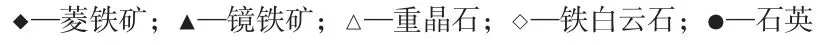

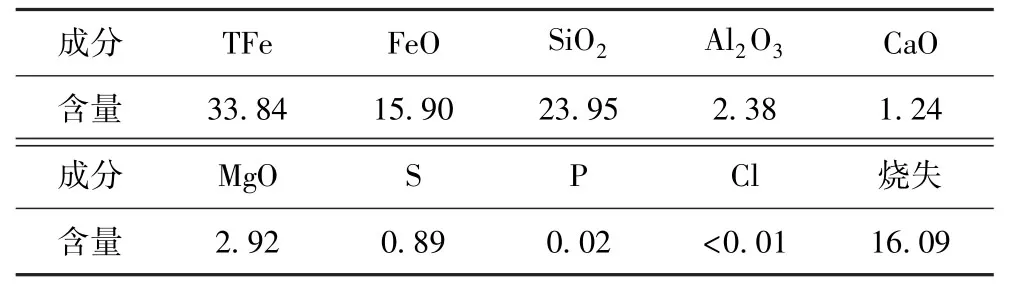

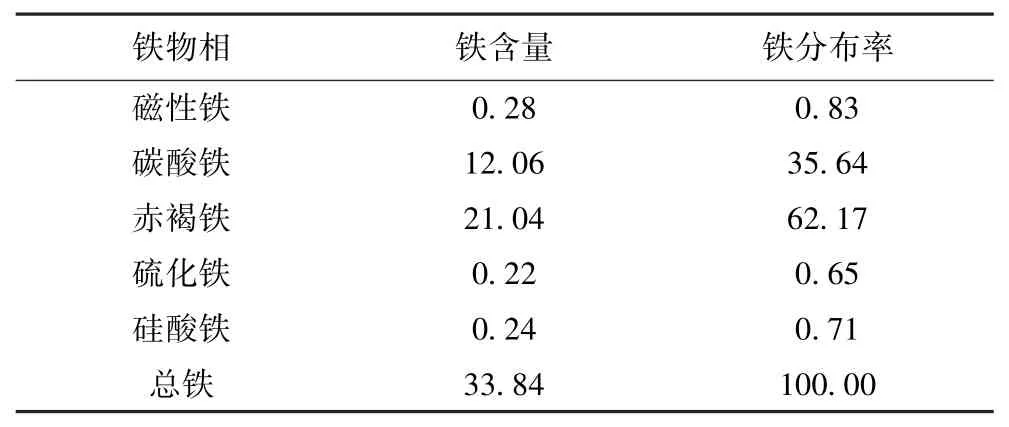

试验矿样由酒钢提供,采用干式盘磨机将试样研磨至粒度小于0.3 mm。试样的化学成分分析结果、铁物相分析结果和X射线衍射分析结果分别见表1、表2和图2。

图2 试样X射线衍射图谱Fig.2 XRD pattern of the sample

表1 试样化学成分分析结果Table 1 Chemical composition analysis results of the sample %

表2 试样铁物相分析结果Table 2 Iron phase analysis results of the sample %

从表1可知,试样的全铁(TFe)品位为33.84%,主要杂质SiO2含量为23.95%,有害元素S的含量略高。表2和图1表明试样中的铁矿物主要为镜铁矿和菱铁矿,其分布率分别为62.17%和35.64%,其他铁矿物含量较低;脉石矿物主要为石英、铁白云石和重晶石。

试验使用CO作为还原剂,使用N2作为保护气体并用来调节CO浓度,二者纯度均达到99.99%,氧化冷却过程使用气体为空气。

1.2 试验方法

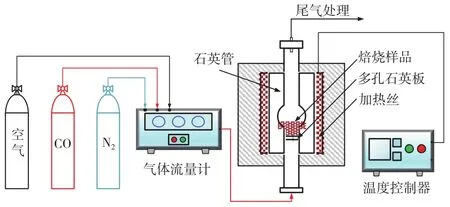

本试验采用悬浮立式管式炉磁化焙烧系统(图3)对试样进行磁化焙烧。前期试验已经确定最佳的磁化焙烧条件为:焙烧温度650℃,CO浓度30%,焙烧时间5 min。试验时首先通入N2排除系统内其他气体的干扰,然后将悬浮焙烧炉升温至预设温度650℃,迅速加入20 g试样至石英管内多孔石英板上,温度稳定后通入浓度为30%的CO,总气体流量为500 mL/min,5 min后完成磁化焙烧。

图3 悬浮磁化焙烧系统示意Fig.3 Schematic diagram of suspension magnetization roasting system

为探究空气氧化过程中磁赤铁矿的生成机理以及对磁选指标的影响,将焙烧产物在N2保护下冷却至指定的氧化温度,然后在空气中氧化指定的时间,氧化过程结束后通入N2冷却至室温,所得产物命名为氧化冷却产物。为对比分析空气氧化对磁选指标的影响,另一焙烧产物在N2中直接冷却至室温,所得产物命名为磁化焙烧产物。使用戴维斯磁选管,在两种产物磨矿细度均为-0.074 mm占82%时在磁场强度119.4 kA/m的条件下进行选别。

为了区分磁铁矿和磁赤铁矿的尖晶石型结构,量化铁矿物组成,采用穆斯堡尔谱分析空气氧化过程中不同铁矿物的含量变化。通过计算每种铁矿物的共振吸收峰面积占总吸收峰面积的百分比,可以确定每种铁矿物相对于总铁含量的百分比[16]。使用扫描电子显微镜和振动样品磁强计对不同阶段的试样进行了分析,并对磁化焙烧产物和氧化冷却产物的磁选指标进行了对比研究。

2 试验结果与讨论

2.1 氧化温度的影响

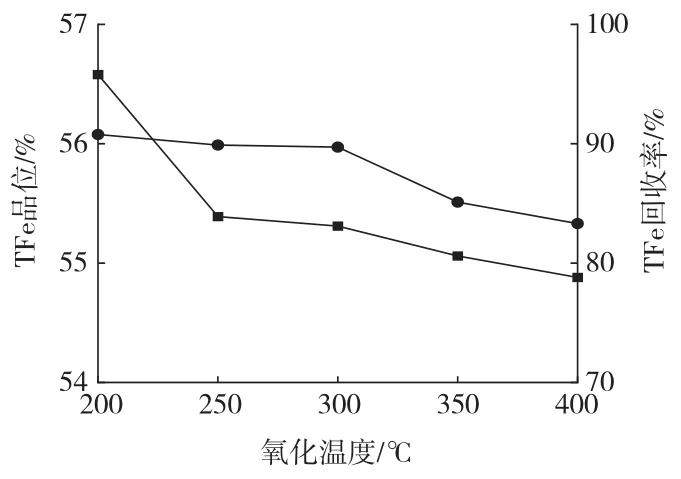

磁化焙烧后,在N2保护下将焙烧产物分别冷却至 250、300、350、400℃,在氧化时间为7 min、空气流量为500 mL/min条件下,探究氧化温度对空气氧化过程的影响,结果见图4。

图4 氧化温度对磁选指标的影响Fig.4 Effect of oxidization temperature on the magnetic separation indexes

从图4可以看出,随着氧化温度从200℃升高到250℃,铁品位从56.58%下降到55.39%,随着氧化温度继续升高,铁品位仅略有下降。这是因为空气氧化磁铁矿生成的磁赤铁矿和赤铁矿的理论铁品位低于磁铁矿的理论铁品位,导致铁品位下降。氧化温度在200~300℃时,铁回收率变化不明显,在90%左右波动。这是由于此时磁铁矿主要氧化为强磁性的磁赤铁矿,可以通过磁选回收,对铁回收率影响较小。氧化温度升高到400℃,铁回收率显著下降。这是因为氧化温度的升高促进了弱磁性赤铁矿的生成,赤铁矿难以通过弱磁选回收,导致铁回收率下降。

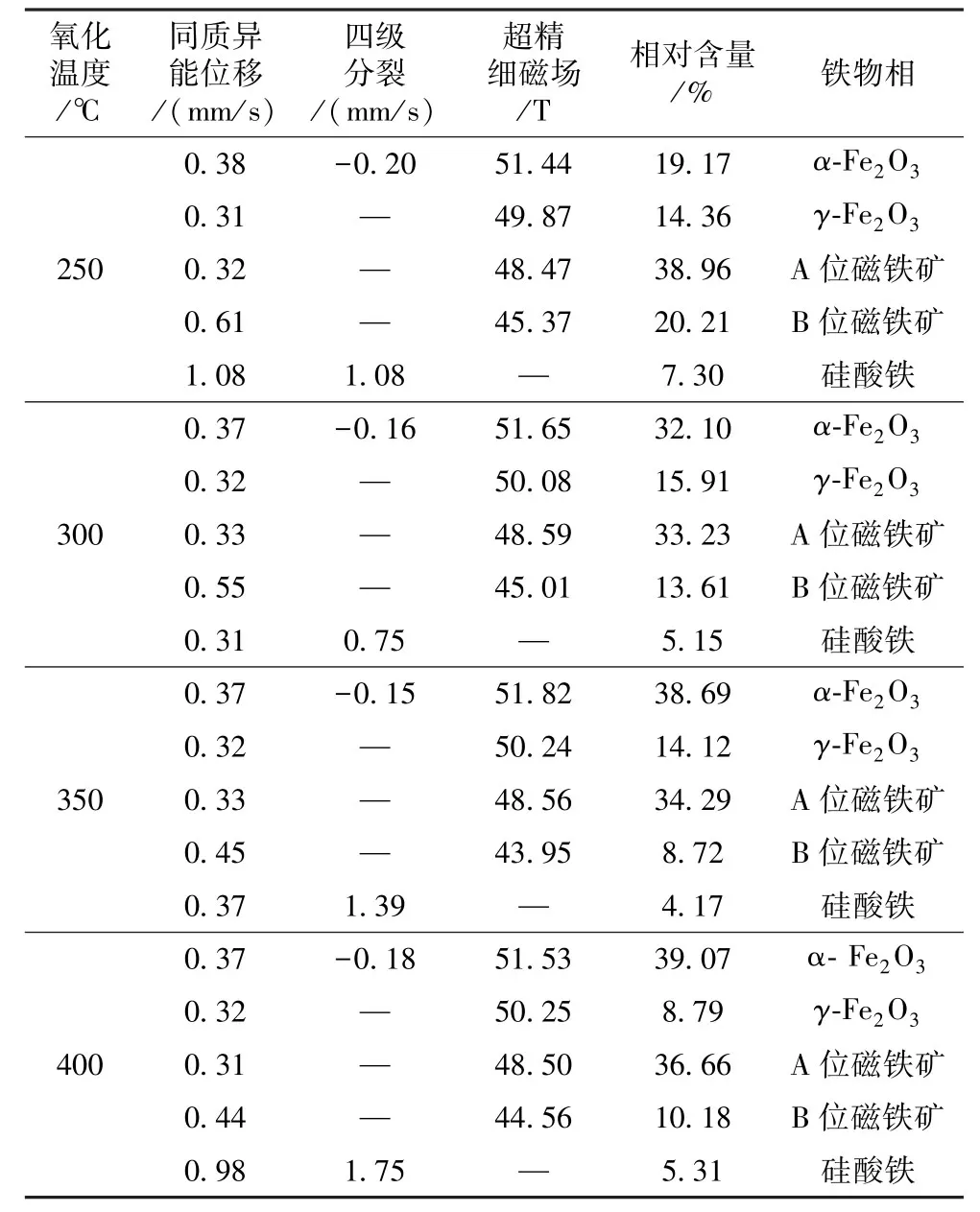

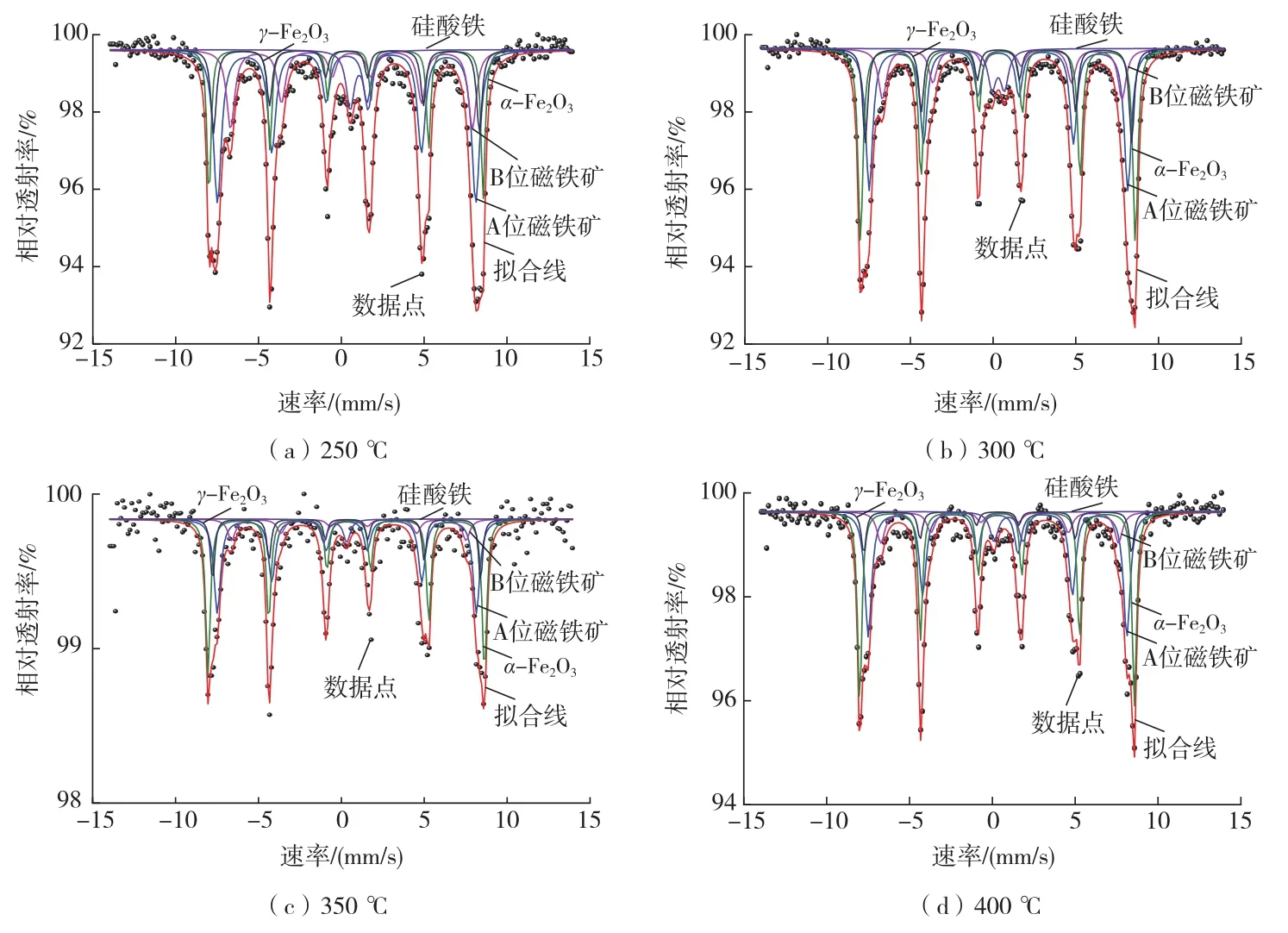

选取氧化温度分别为 250、300、350、400℃时的氧化冷却产物进行穆斯堡尔谱分析,结果见图5和表3。

表3 不同氧化温度下氧化冷却产物的穆斯堡尔谱分析参数Table 3 Mossbauer parameters of oxidization cooling products at different oxidizing temperatures

图5 不同氧化温度下氧化冷却产物的穆斯堡尔谱Fig.5 Mossbauer spectra of oxidization cooling products at different oxidizing temperatures

由分析结果可知,随着氧化温度的提高,氧化冷却产物中的磁赤铁矿含量先升高后降低,峰值为15.91%,赤铁矿含量一直上升,磁铁矿含量不断减少。这说明氧化温度越高,磁铁矿和新生磁赤铁矿越容易向赤铁矿转化,越不利于磁赤铁矿的生成。

综上所述,氧化温度确定为300℃,氧化冷却产物中磁赤铁矿含量为15.91%,磁选精矿铁品位为55.31%、铁回收率为89.72%。

2.2 氧化时间的影响

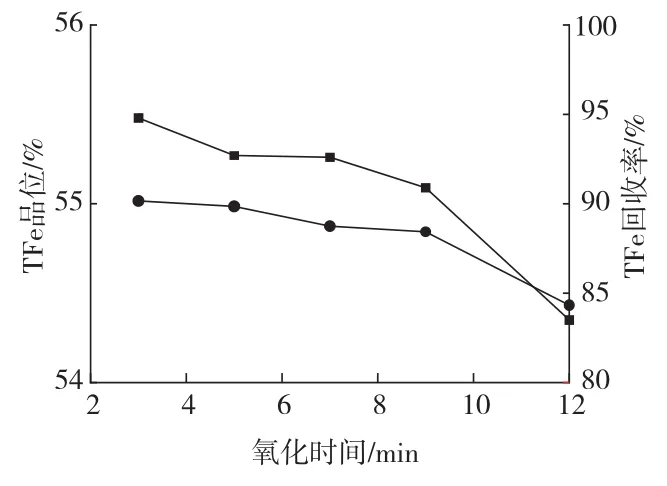

为探究氧化时间对空气氧化过程的影响,将焙烧产物在N2保护下冷却至300℃,在300℃下分别氧化 3、5、7、9 和 12 min,空气流量为500 mL/min。 氧化时间对磁选指标的影响如图6所示。

图6表明,氧化时间从3 min延长到9 min,铁品位变化很小,仅从55.48%降低至55.09%,而延长氧化时间至12 min,铁品位发生明显下降,降低至54.35%;随着氧化时间的延长,铁回收率的变化趋势与其相同。这说明在氧化时间少于9 min时,磁铁矿主要转化为强磁性的磁赤铁矿;氧化时间继续延长,弱磁性的赤铁矿成为主要的氧化产物。

图6 氧化时间对磁选指标的影响Fig.6 Effect of oxidization time on the magnetic separation indexes

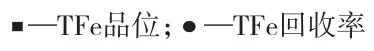

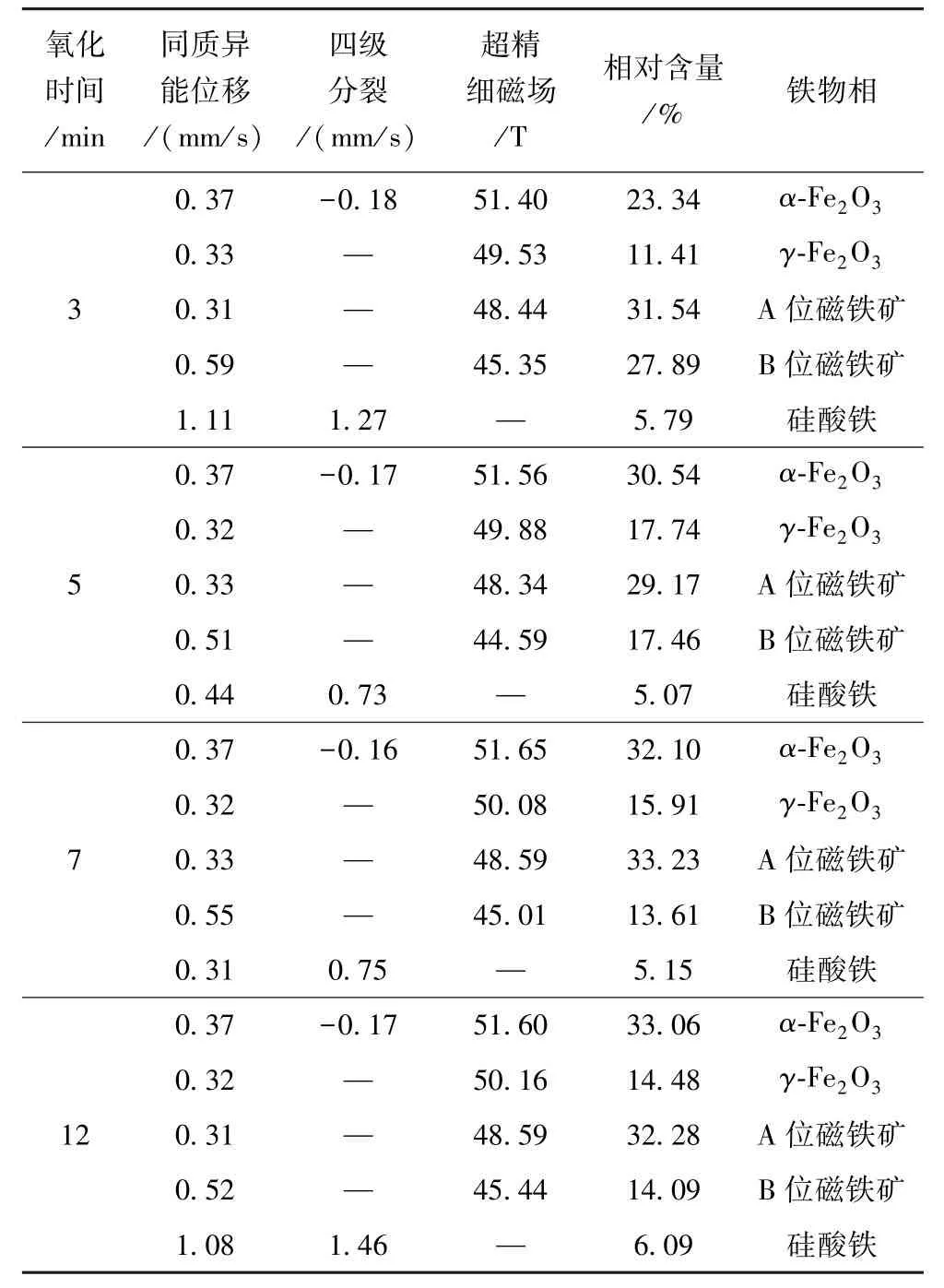

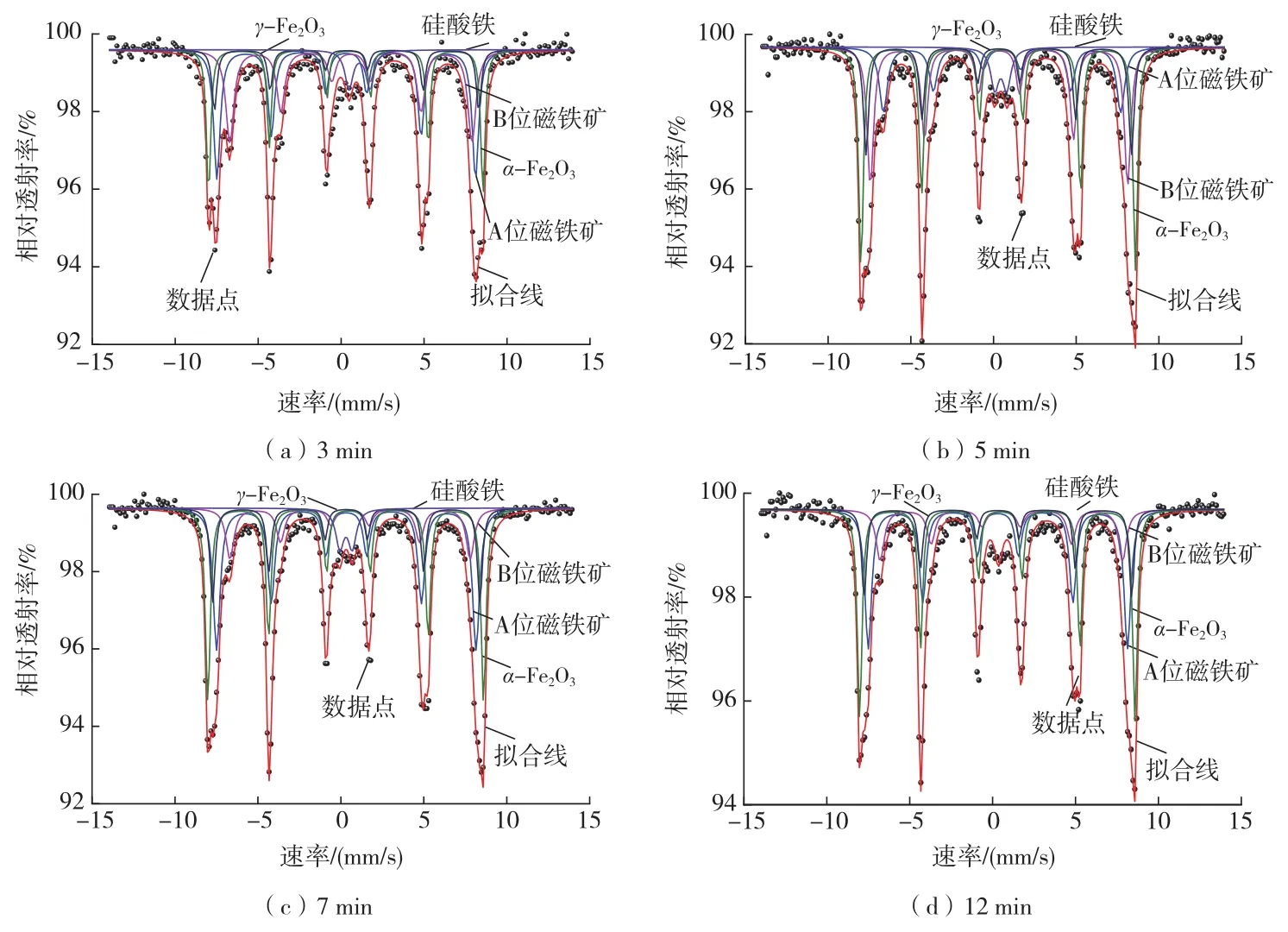

通过穆斯堡尔谱,对氧化时间分别为3、5、7、12 min的氧化冷却产物进行分析,不同铁矿物的含量变化如图7和表4所示。

表4 不同氧化时间下氧化冷却产物的穆斯堡尔谱分析参数Table 4 Mossbauer parameters of oxidization cooling products at different oxidizing times

图7 不同氧化时间下氧化冷却产物的穆斯堡尔谱Fig.7 Mossbauer spectra of oxidization cooling products at different oxidizing times

由分析结果可知,随着氧化时间的延长,氧化冷却产物中赤铁矿含量持续增加,磁铁矿含量逐渐降低,磁赤铁矿含量则先增加后减少,在氧化时间为5 min时达到最大值,为17.74%。

综合分析,最佳的氧化时间为5min,氧化冷却产物中磁赤铁矿含量为17.74%,磁选精矿铁品位为55.27%、铁回收率为89.85%。

2.3 空气流量的影响

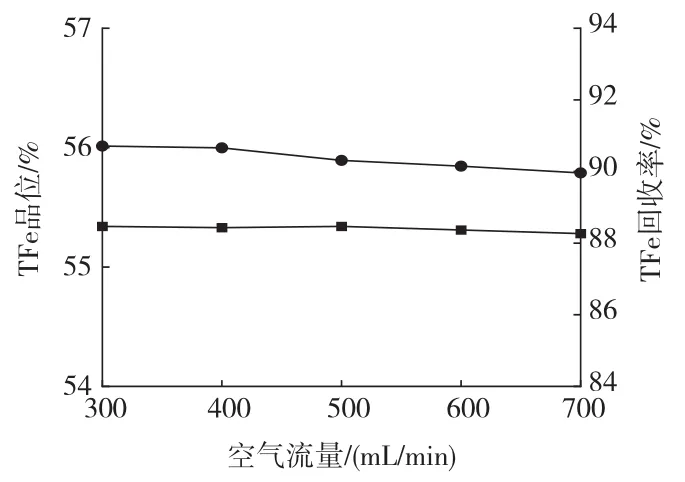

将焙烧产物在N2保护下冷却至300℃,在恒温条件下氧化5 min,空气流量分别为 300、400、500 和700 mL/min,探究空气流量对磁选指标的影响,试验结果如图8所示。

图8 空气流量对磁选指标的影响Fig.8 Effect of air flow on the magnetic separation indexes

由图8可知,空气流量对磁选精矿的铁品位和铁回收率影响较小,铁品位基本维持在55.3%左右,铁回收率随着空气流量的增加略有下降,从90.71%降低至89.96%。

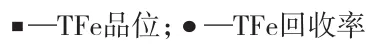

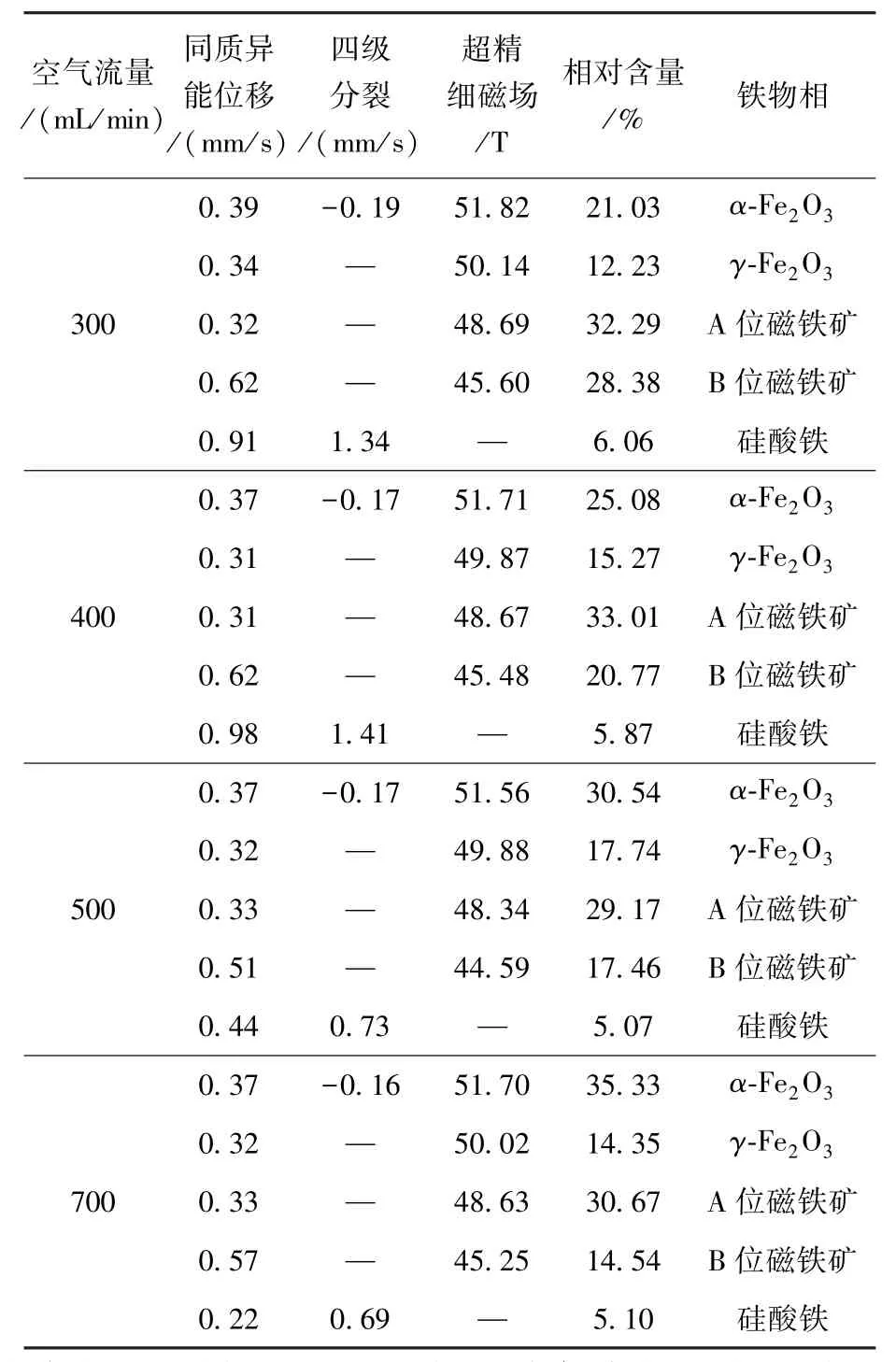

用穆斯堡尔谱对空气流量分别为300、400、500和700 mL/min的氧化冷却产物进行分析,结果如图9和表5所示。

表5 不同空气流量下冷却产物的穆斯堡尔谱分析参数Table 5 Mossbauer parameters of oxidization cooling products at different air flows

图9 不同空气流量下氧化冷却产物的穆斯堡尔谱Fig.9 Mossbauer spectra of oxidization cooling products at different air flows

由分析结果可知,随着空气流量的增加,氧化冷却产物中赤铁矿含量持续增加,磁铁矿含量不断减少,磁赤铁矿含量先上升后下降,在空气流量为500 mL/min时磁铁矿含量达到最大值,为17.74%。

综合分析,选择空气流量为500 mL/min,氧化冷却产物中磁赤铁矿含量为17.74%,磁选精矿铁品位为55.34%、铁回收率为90.31%。

2.4 扫描电子显微镜分析

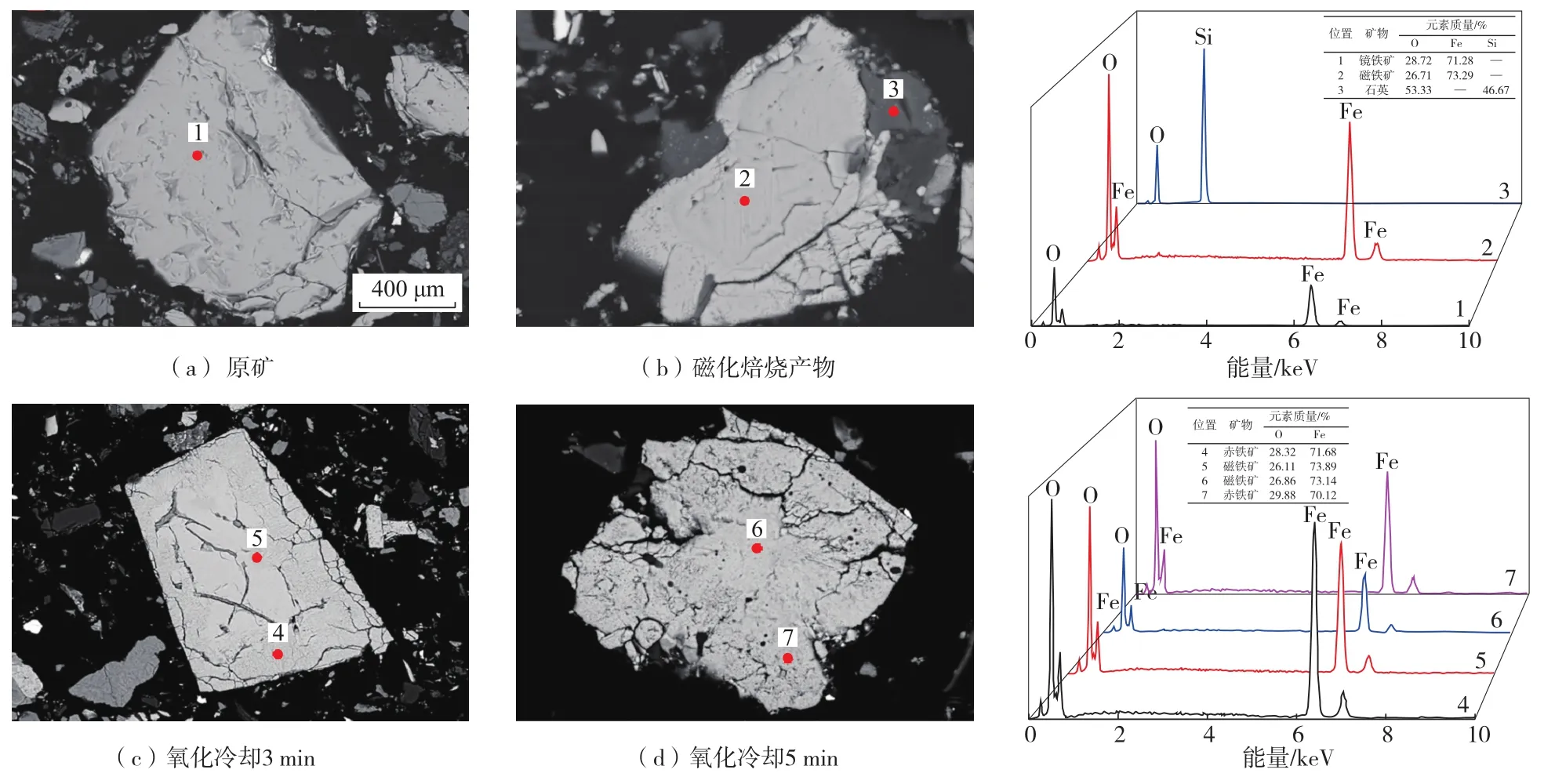

采用扫描电子显微镜和能谱仪对原矿、磁化焙烧产物、不同氧化时间的氧化冷却产物进行了分析,结果如图10所示。

由图10(a)可知,原矿结构致密,颗粒表面平整光滑。图10(b)说明经过磁化焙烧后,原矿中的弱磁性铁矿物已经转化为强磁性的磁铁矿,颗粒结构发生破坏。图10(c)和图10(d)表明,在空气氧化过程中,氧化反应是从颗粒表面向内部逐渐进行的,磁铁矿颗粒从外向内逐渐被氧化为赤铁矿,颗粒结构进一步被破坏。

图10 试样磁化焙烧和氧化冷却前后微观形貌变化Fig.10 The microscopic morphology changes before and after magnetization roasting and oxidation cooling

2.5 磁性变化分析

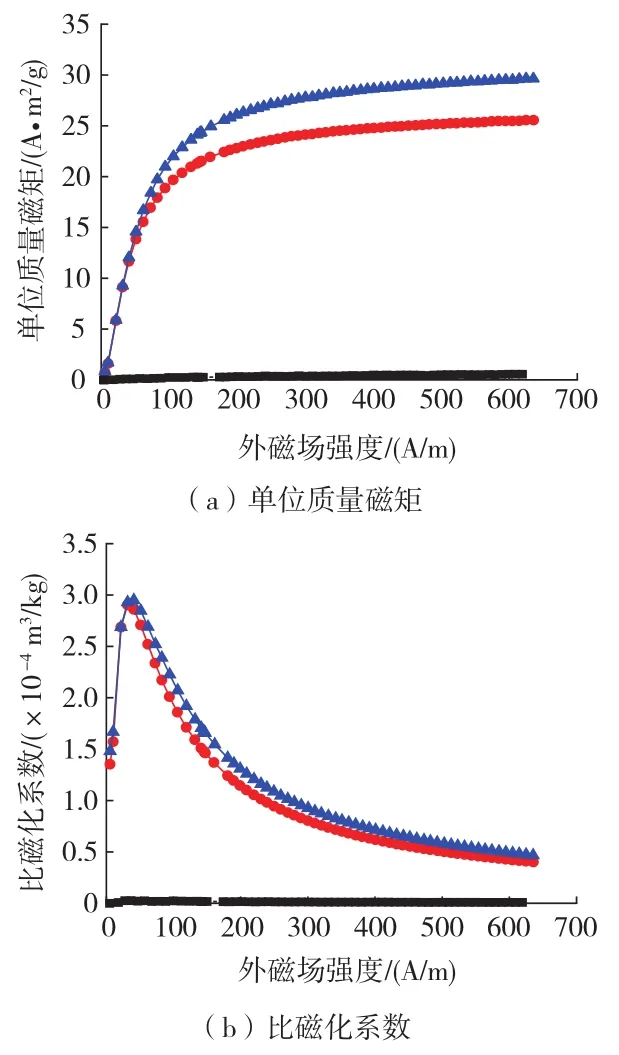

采用振动样品磁强计,对原矿、磁化焙烧产物和氧化冷却产物进行了磁性分析,结果如图11所示。

图11表明,原矿的单位质量磁矩与外磁场强度呈现线性关系,并且单位质量磁矩较小,说明原矿属于弱磁性矿物。而磁化焙烧产物和氧化冷却产物的单位质量磁矩与外磁场强度呈曲线关系,单位质量磁矩随外磁场强度的增加先迅速上升后趋于平稳,达到磁饱和,饱和磁矩分别为29.60 A·m2/g和25.52 A·m2/g,磁化焙烧产物的饱和磁矩略高于氧化冷却产物的饱和磁矩。图11(b)表明,磁化焙烧产物和氧化冷却产物的比磁化系数先迅速增加后缓慢降低,比磁化系数最大值分别为2.90×10-4m3/kg和2.95×10-4m3/kg,较为接近,并都表现为强磁性。综上分析可知:原矿经过磁化焙烧后磁性大幅提升,而磁化焙烧产物经过空气氧化之后,磁性会略有降低,但是降低幅度不大,磁化焙烧产物和氧化冷却产物均属于强磁性矿物。

图11 原矿、氧化冷却产物和磁化焙烧产物磁性分析Fig.11 Magnetic analysis of raw ore,oxidation cooling product and magnetization roasting product

2.6 工艺指标分析

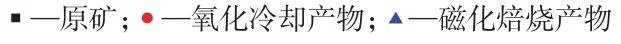

为探究空气氧化对于磁化焙烧的影响,对磁化焙烧产物和氧化冷却产物的磁选指标进行了对比,结果如图12所示。

图12 不同冷却产物的磁选指标对比Fig.12 Comparison of magnetic separation indexes of different cooling products

3 结 论

(1)对酒钢铁矿石进行了悬浮磁化焙烧—氧化冷却试验。在空气中氧化时,焙烧产物发生明显氧化,氧化温度、氧化时间和空气流量对焙烧产物的氧化过程影响显著。焙烧产物在氧化温度300℃、氧化时间5 min和空气流量500 mL/min的条件下进行氧化,可以获得最佳指标,氧化冷却产物中磁铁矿、磁赤铁矿和赤铁矿的含量分别为 46.63%、17.74%、30.54%,磁选精矿铁品位为55.34%、铁回收率为90.31%。

(2)空气氧化过程中,磁铁矿主要按两条路径发生氧化,一是 Fe3O4→α-Fe2O3,二是 Fe3O4→γ-Fe2O3→α-Fe2O3;二者同时发生,氧化温度越高,氧化冷却产物中赤铁矿含量越高。氧化冷却时,应先将焙烧产物在N2中冷却至300℃,然后使用空气进行氧化冷却,以获得磁赤铁矿含量较高的氧化冷却产物。

(3)相比于氮气冷却,空气氧化冷却使磁选精矿的铁品位降低了3.26个百分点,使铁回收率提高了

由图12可知,磁化焙烧后焙烧产物在N2中冷却,磁选精矿铁品位和铁回收率分别为58.60%和81.64%;而焙烧产物在空气中氧化后冷却,磁选精矿铁品位和铁回收率分别为55.34%和90.31%。而对焙烧产物进行空气氧化冷却,磁选铁精矿的铁品位下降了3.26个百分点,铁回收率提高了8.67个百分点,说明氧化冷却可以改善磁选指标。8.67个百分点。试验结果证实了悬浮磁化焙烧产物在空气中氧化冷却的可行性,丰富了悬浮磁化焙烧工艺理论体系。