全息采空区与顶煤运移的时空演化规律研究

夏洪春 黄杰华 吕硕硕 尹训强

(大连大学建筑工程学院,辽宁 大连 116622)

近年来,煤层综放开采技术在我国蓬勃发展并日益完善,基于该技术可较好地实现特厚煤层的安全高效开采,从而取得巨大的社会经济效益,故已成为我国当前特厚煤层开采的主要技术方法。

众多学者对其综放过程中的顶煤运移规律进行了研究。吕华永等[1]运用相似模拟实验的方法还原特厚煤层综放开采的过程,研究表明在综放开采阶段形成的短悬臂梁结构,会随着开采过程的不断进行,发生失稳破坏形成散体结构,且中位顶煤和上位顶煤会出现不同程度的位移,中位顶煤位移值较大,破碎效果显著,从而利于顶煤的放出。默建涛[2]以庞庞塔矿9-101工作面为例,通过研究得出其综放工作面顶煤运移规律,在超前支承压力下,水平位移由于顶煤中原生与次生裂隙不断扩展贯通得到一定程度的增加。姚建伟[3]以霍州煤电辛置煤矿2-104工作面为例,通过对顶煤运移及破坏机理进行分析,发现在影响顶煤运移的诸多因素中,工作面超前支承压力及支架初撑力对其影响较大,且工作面的冒顶次数与放顶煤支架初撑力成正相关。黄正鹏[4]采用数值模拟的方法对燕子山矿一个综放工作面(8214)进行煤岩失稳垮落规律研究,并通过现场观测,得到端头区顶煤运移规律。牛建忠[5]则运用深基点位移法对赵庄二号井1304放顶煤工作面进行现场实测,得出了顶煤基点始动点位置、运移速度、位移量和冒落位置等顶煤运移规律。李文亮[6]基于对2107综放工作面顶煤运移的FLAC3D数值模拟结果以及实测分析,得出了顶煤的破坏可划分为散体区、裂隙扩展区和完整区。马建宏等[7]以工程实例为背景,建立二号井1304工作面数值分析模型,运用FLAC3D有限元软件探究推进距离对顶煤移动的影响规律,结果表明在工作面不断向煤壁推移的过程中,顶煤垂直位移发生改变,并在约10 m处位置时,位移量提高较为明显。

然而,由于受到理论分析、技术、装备开发等因素的影响,学者们偏重于工作面前方顶煤运移规律等方面的研究,未能把顶板冒落形成的采空区对顶煤的影响及工作面前方顶煤运移规律考虑成一个反映客观环境现实的整体进行综合影响分析,致使顶煤运移规律的研究具有片面性。

为探索新的技术途径解决特厚煤层综放开采顶煤运移时空演化规律难题,利用采空区全息探测是目前国际先进的获取顶煤运移的技术[8],本研究提出了采空区与顶煤运动的时空演化规律及机理,采用三维洞穴激光扫描仪监测采空区随采场推进的时空变化,获得采空区的全息空间信息,并运用一系列科学方法来系统研究顶煤运移规律,包括理论与数值分析、物理模拟和现场实测等,为特厚煤层放顶煤开采的放煤工艺参数优化提供理论指导。

1 工程概况

塔山井田目前正对埋深300~500 m的3-5#煤层进行开采施工,煤层自身厚度较大且结构相对稳定,但周围沉积环境受到频频出现的分叉合并现象影响,不太稳定。煤层由6~35个分层组成,含矸率为2%~33%,平均为16%。夹矸累计厚0.15~1.4 m,单层最厚0.6 m,其组成一般包括高岭岩、高岭质泥岩、砂质泥岩和炭质泥岩等。3-5#煤属于Ⅲ类顶煤,冒放难度中等,垮落角为65°~75°左右,冒落形态为半拱式或桥拱式,煤层节理与裂隙发育中等,硬度中等以上,适于直接采用放顶煤开采,其开采平均深度为400 m。

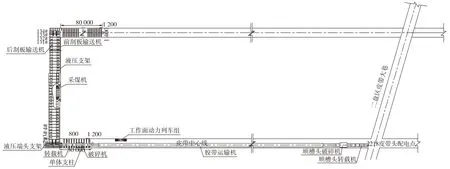

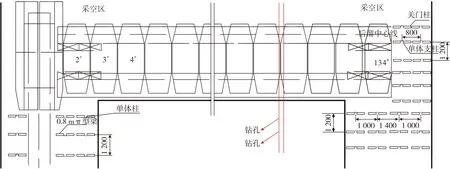

3-5#煤层8301工作面倾向长279.3 m,位于三盘区东翼中部,四周均为实煤区,东南部为铁路保护煤柱,确定工作面平均走向长度为3 228.5 m。根据该工程的实际情况,选择单一走向长壁后退式综合机械化低位放顶煤的方式作为主要的开采方式,在整个开采过程中,支护采用ZF15000/27.5/42型支架,它是一款低位放顶煤支架,煤的装、运工作主要由SL-500型采煤机、PF6/1142型前部刮板运输机和PF6/1342型后部刮板运输机承担。根据地质资料,工作面平均煤厚11.66 m,采放比为1∶2.23。运用一刀一放的放顶煤工艺[9],循环进度和放煤步距均为0.8 m。采用自然垮落法管理采空区顶板。工作面设备布置图见图1所示。

图1 工作面设备布置图(单位:mm)Fig.1 Equipment layout of a working face

2 基于采空区全息探测的顶煤运动时空演化实测研究

为定量描述顶煤断裂位置、垮落范围、垮落高度和垮落厚度,研究顶煤垮落特性,确定顶煤垮落位置和垮落块度对放煤量的影响,针对塔山煤矿的不同地理地质条件,进行全息采空区与顶煤运动规律的现场实测研究。

2.1 JL-CALS洞穴三维扫描探测仪原理

利用钻孔电视成像和三维激光扫描测距的技术方法测量和探测地下空间和采空区等洞穴空间体积。

如图2所示,JL-CALS的洞穴三维扫描探测仪最大扫描距离达到200 m,能做到全方位、无死角360°扫描;且其探头具有直径小的优势,其直径仅为50 mm,即使钻孔狭小,探头也可沿其轻松下放;钻孔内光线不充足,为了更好显示钻孔内部环境,在探头内部装有包含红外LED灯的摄像头;当探头进入空穴后,可以生成钻孔岩芯图和视频图,三维激光在扫描的同时生成洞穴视频扫描图。

图2 洞穴三维扫描探测仪主机和探头Fig.2 Host and probe of cave 3D scanning detector

2.2 监测方案设计

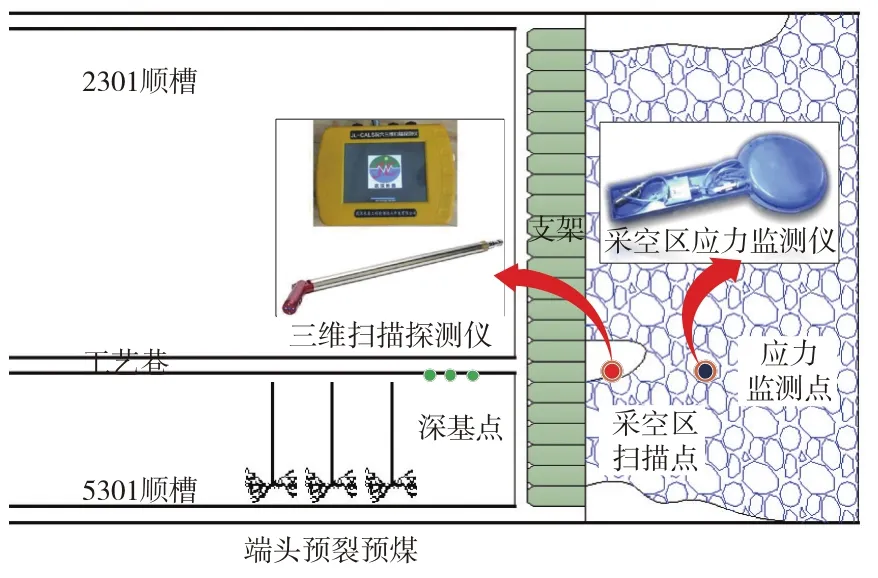

为了能够直接观测到支架后方顶煤、顶板垮落形态,采用洞穴三维激光扫描探测仪进行扫描。

如图3为监测方案布置图,通过8301工作面的工艺巷道进入支架后尾梁后,将JL-CALS洞穴三维扫描探测仪摆正位置,通过激光头,对空穴内部结构进行扫描,得到内部三维形态和表面反射率等一系列数据,并通过内置数据记录系统进行记录。

图3 监测方案布置Fig.3 Layout of monitoring scheme

通过专业的后处理软件将获得空间节点云图,随后采用第三方软件图形化显示采空区形态,获得不同时刻的尾梁后方的顶煤形态。

2.3 监测结果分析

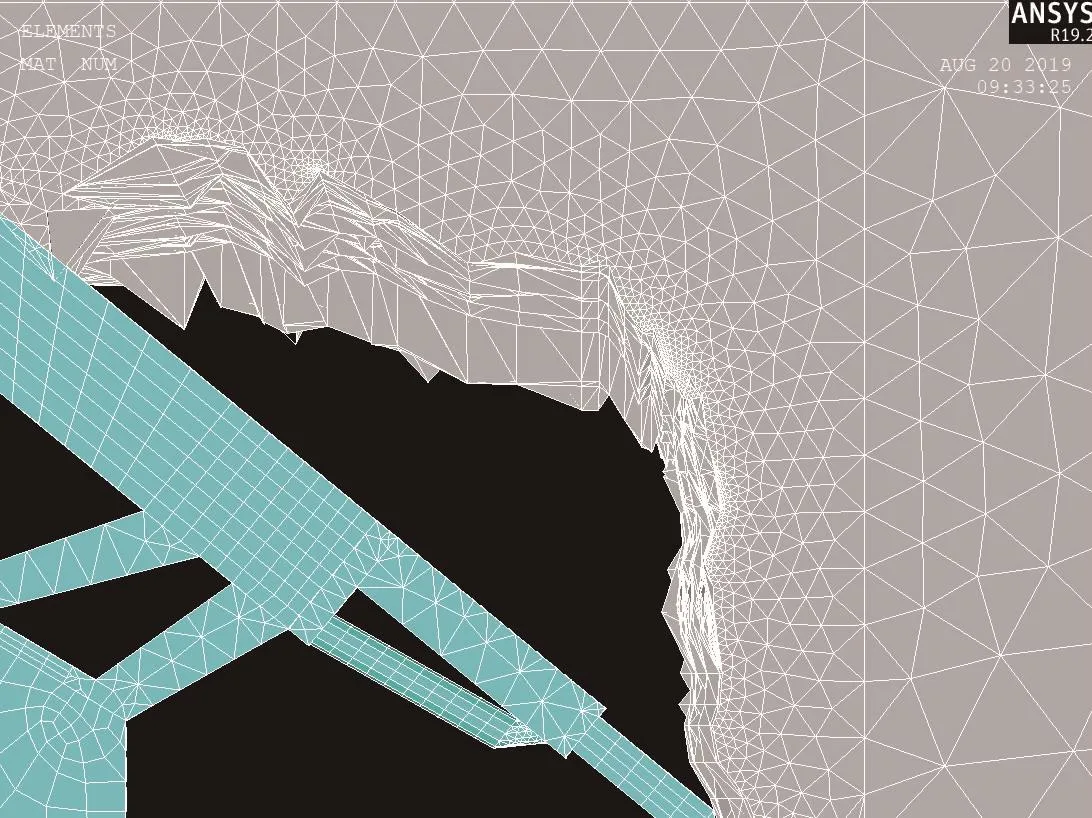

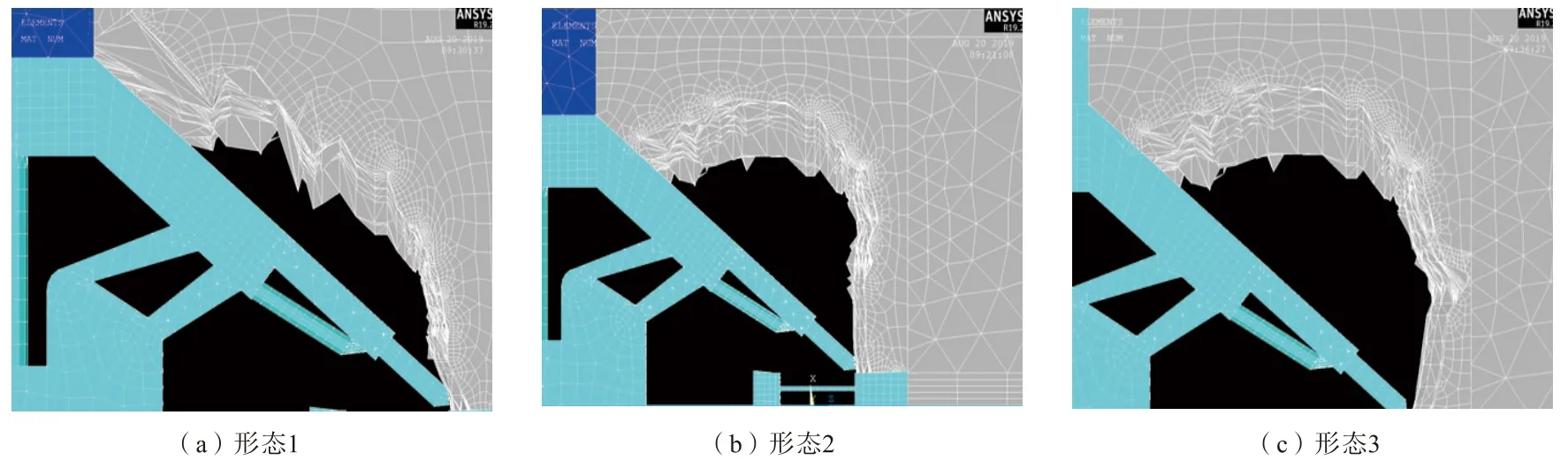

将测量的采空区节点运动导入ANSYS中,通过后处理识别节点后,按照一定的法则连接节点形成可视化视图,具体的采空区尾梁后方顶煤形态如图4所示。

图4 采空区三维激光扫描Fig.4 Three-dimensional laser scanning of goaf

传统的放顶煤理论将顶煤和顶板看成连续的小球颗粒,顶煤与顶板颗粒在放煤过程中始终保持连续。在此基础上建立了椭球体理论,指导了放顶煤开采。然而,由图4可知,煤矸分界不一定为连续的“一条线”。普遍采用的散体介质流研究方法与同煤集团特殊的顶板条件下的顶煤流放形态有一定的出入。

为了解更多时刻下的采空区顶煤形态,给出不同时刻下采空区扫描结果如图5所示。

图5 不同时刻空洞及运动形态Fig.5 Cavity and motion patterns at different moments

由图5可得,在不同时刻几处激光扫描获得的空洞形态,煤岩物理力学性质差异越大,煤矸分界线越不连续;顶板坚硬,悬臂梁状态下,越易形成空洞;不同时刻垮落形态有所不同,来压时,顶煤与顶板是共同运动的,不易形成空洞。

3 特厚煤层综放开采顶煤运移规律现场实测研究

本节主要基于深基孔位移监测法,开展顶煤运动规律研究。

3.1 测站布置

3.1.1 深基孔布置

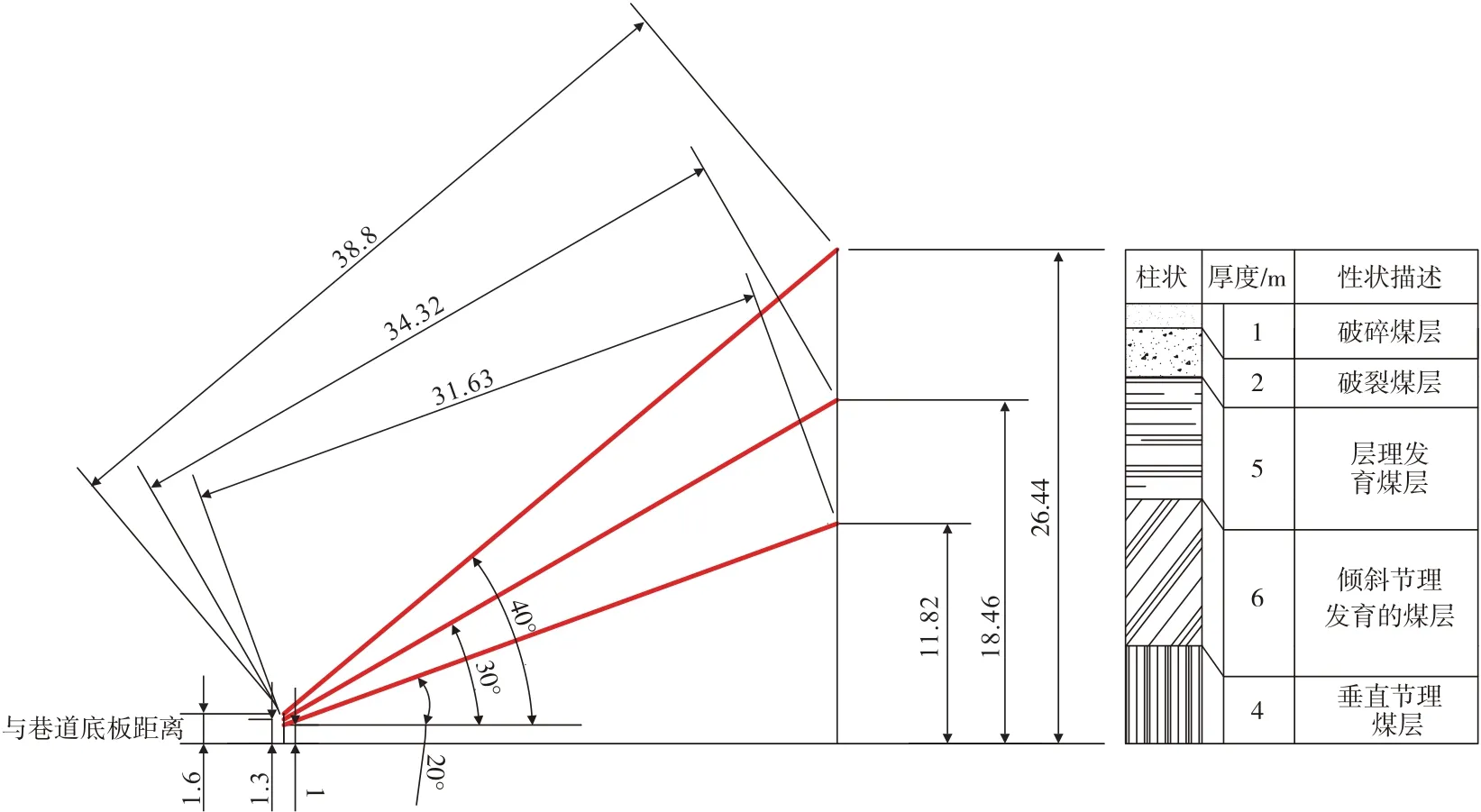

为了便于观察,布置2个监测站。第1、2监测站分别位于工艺巷和下风巷距煤壁130 m和159.7 m处,并在其内部朝着顶煤方向各打3个钻孔。第1测站内部,1号钻孔距底板高度为1.6 m水平仰角为40°、2号钻孔距底板高度为1.3 m水平仰角为30°、3号钻孔距底板高度为1m水平仰角为20°。第2监测站内,1号钻孔水平仰角为30°、2号钻孔水平仰角为25°、3号钻孔水平仰角为20°。深基孔布置见图6和图7。

图6 工作面钻孔平面投影(单位:mm)Fig.6 Plane projection of borehole in working face

图7 钻孔纵向剖面示意图(单位:m)Fig.7 Schematic diagram of longitudinal section of borehole

3.1.2 深基点布置

根据塔山煤矿工作面煤层结构,为保证每个主体煤层得到有效的测控,需要在每个钻孔内设置3个且保持在同一个水平投影面上的基点。如图8所示。

图8 深基点安装位置(单位:m)Fig.8 Installation position of deep base point

3.2 顶煤的运动规律分析

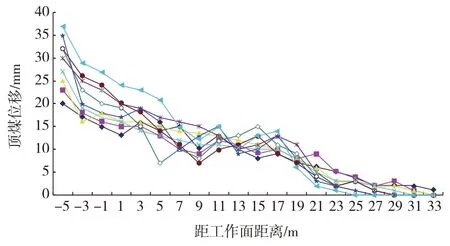

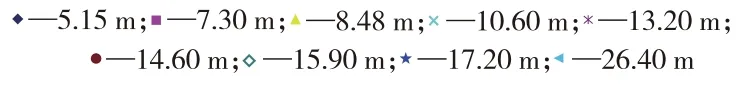

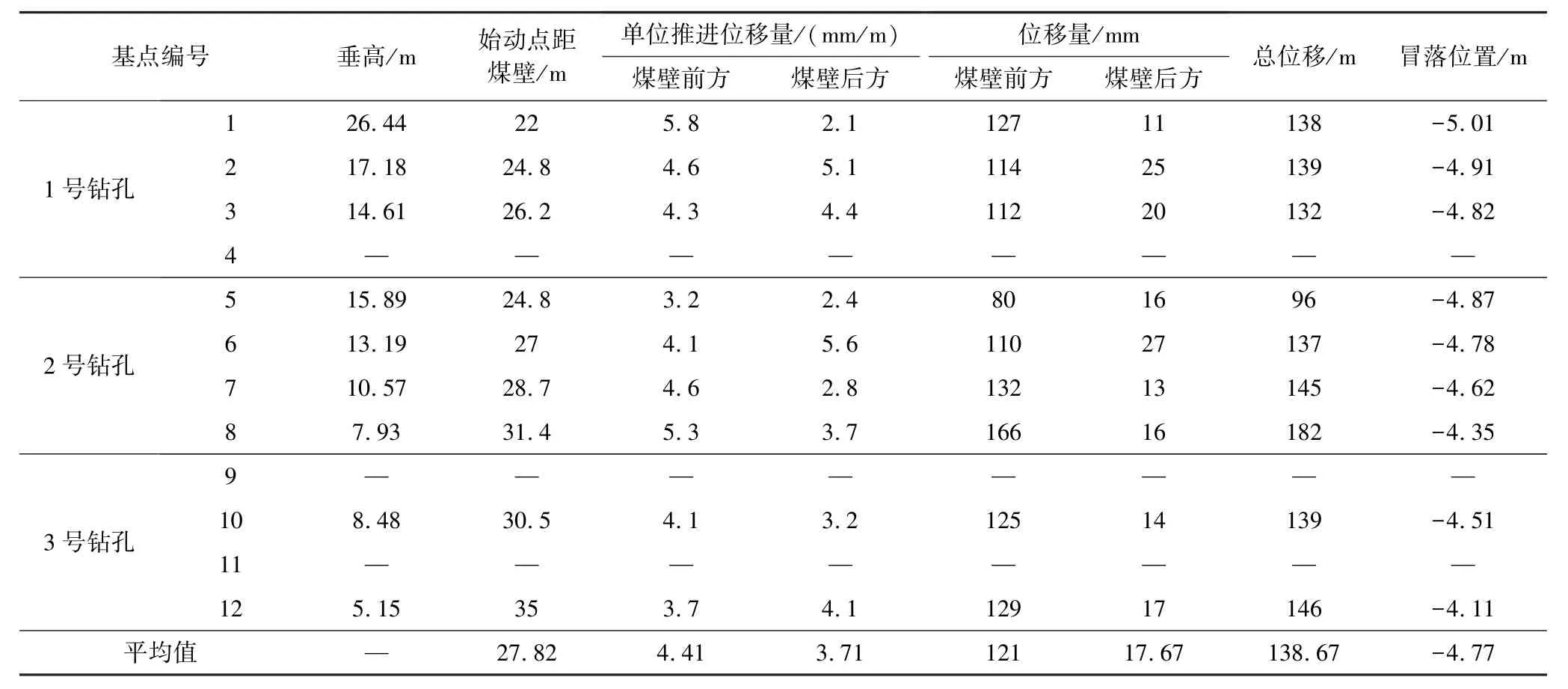

通过基点的观测,得到相应的数据并对其进行处理,获得顶煤位移的观测数据和变化曲线,见表1和图9所示。

图9 深基点实测顶煤位移变化曲线Fig.9 Measured top coal displacement change curve at deep base point

3.2.1 顶煤始动点位置

将观测数据进行整理,绘制表1,通过观察不难发现始动点的位置距煤壁范围为22~35 m,均值为27.82 m,而且,围岩变形剧烈区范围与其大致相同,这主要是巷道受工作面超前支承压力影响造成的;顶煤始动点的位置会受到顶煤位置高度的影响,前者会随着后者的增加而减小,即采动影响导致上、下顶煤出现运动滞后现象,上位顶煤运动滞后。

3.2.2 顶煤基点位移速度

位于工作面煤壁前方处的顶煤,在受到支撑压力作用后,主要表现为水平挤压变形,这是由于其纵向受到约束条件限制导致的;随着采煤过程的进行,下位顶煤纵向约束有很大程度的减弱,因此顶煤在垂直方向出现运动,这是由于其受到反复的支撑卸载作用后,顶板断裂导致的。煤壁前方顶煤运移量远远大于煤壁后方,与顶煤运移量形成鲜明对比的单位推进位移量,其壁前、壁后的差异较小,其均值分别为4.41 mm/m和3.71 mm/m。该现象表明,壁前由超前支撑压力导致的水平变形速度基本等于壁后的垂直沉降速度,二者相差不大,这种现象有利于进行有规律的放煤。

3.2.3 顶煤基点位移量

煤壁前方位移量的变化范围在80~166 mm之间,均值为121 mm,煤壁后方位移量在11~25 mm之间,均值为17.67 mm,前者远远大于后者,总位移量平均值如表1所示为138.67 mm。顶煤位移量的大小会受到与工作面煤壁距离影响,这是由于距离煤壁越远,其承受工作面超前支撑压力作用时间越久,这也就是造成顶煤始动点处累计顶煤位移量较大的原因。顶煤进入工作面控顶区上方后,其运动规律主要是破断煤块之间的垂直沉降,通过顶板运动和支架支撑卸载作用,对顶煤进一步破碎产生作用,不过,从对应位移量分析这种位移量要小得多,这种破碎作用明显减弱。

3.2.4 顶煤冒落位置

由表1可知,冒落位置平均值为4.77 m,总体范围在4.11~5.01 m之内,分别在12号基点和1号基点测得,以控顶距5.4 m计,切顶线位置的值与冒落点平均值相差不大,可以认为超前冒落现象并未发生,顶煤冒落呈倒台阶式。

表1 工作面顶煤位移观测数据Table 1 Observation data of top coal displacement in working face

4 结 论

结合塔山煤矿3-5#煤层的实际赋存条件,采用JL-CALS三维洞穴激光扫描仪与现场观测的手段对顶煤运移规律及采空区顶垮落形态等进行了系统的研究。主要结论如下:

(1)煤矸分界不一定为连续的“一条线”。普遍采用的散体介质流研究方法与同煤集团特殊的顶板条件下的顶煤流放形态有一定的出入。

(2)在不同时刻几处激光扫描获得的空洞形态,煤岩物理力学性质差异越大,煤矸分界线越不连续。

(3)顶板坚硬,悬臂梁状态下越易形成空洞。不同时刻,垮落形态有所不同,来压时,顶煤与顶板是共同运动的,不易形成空洞。

(4)顶煤位移量的大小会随着工作面推进发生变化,不断向煤壁推移的过程中,顶煤垂直位移发生改变,并当到达一定位置时,位移量提高较为明显

(5)顶煤被强烈压缩发生在工作面前方10 m处;当处于顶煤体破坏的过程中,采空区方向的水平位移量与速度增长速率增加,这一现象出现的主要原因是老顶岩块作用导致的;煤壁前方与控顶上方顶煤顶板的运移表现有所差别,前者为水平挤压变形,主要是受到超前支撑压力导致的;后者为垂直运动,是由顶板断裂沉降引起。

(6)研究表明,顶煤和顶板运移量呈现2种截然不同的运移特征,以煤壁为界,前者壁前高于壁后,而后者为壁后高于壁前;3-5#煤层顶煤在工作面煤壁前方30 m左右开始移动,顶煤基本上随工作面推进随采随冒。