干切滚齿机床热流复杂特性及多维调控策略

杨 潇 曾令万 陈 鹏 杜彦斌 李 博

1.重庆工商大学制造装备机构设计与控制重庆市重点实验室,重庆,4000672.重庆机床(集团)有限责任公司,重庆,401336

0 引言

干切滚齿机床是一种绿色的先进齿轮加工装备,但它的工作热环境十分复杂且威胁性巨大。一是热量来源多、时空分布不均且传递过程繁杂;二是高速加工导致热生成量大;三是散热条件差,储热量多。在此影响下,极易造成机床热变形,影响机床加工精度。研究表明,热变形占机床总误差的40%~70%,是影响机床加工精度的主要因素[1]。因此,阐明干切滚齿机床的热量多源流动特性,构建热稳定性控制理论与使能技术,对提高加工精度具有重要的理论和实践意义。

国内外学者对机床热问题进行了大量的研究。BRECHER等[2]提出了基于积分变形传感器的机床热变形测量方法,降低了热变形测量的不确定度。IBARAKI等[3]提出了机床运动轨迹的热影响分析方法,实现了机床运动轨迹和主轴发热关系的量化分析。BLASER等[4]提出了机床热误差自适应补偿方法,可跟随载荷变化调整刀具中心点。SHI等[5]研究了精密镗床滚珠丝杠的热变形模型。TAN等[6]研究了车间环境温度对大型数控机床热变形的影响作用规律。LIU等[7]建立了机床主轴的热流边界模型。LIU等[8]提出了热流固耦合的机床电主轴热误差解析方法,有效提高了工件的加工精度。

热问题是干切滚齿机床的产业化障碍之一。在其设计制造和使用中,常采用对称结构、隔热防护罩、压缩空气射流等措施来保障热稳定性。CAO等[9]建立了干切滚齿机床及工件热变形误差同步补偿模型,保障了齿轮精度一致性。陈永鹏等[10]提出了基于M值的干切滚齿机床径向热误差补偿方法,提高了齿轮精度。LI等[11]通过热-结构耦合仿真和车间实验,获得了干切滚齿机床工作台的热变形,为热误差补偿提供了数据支撑。ZHU等[12]提出了干切滚齿机床压缩空气冷却系统的热平衡控制方法,实现了加工区的温升可控。LI等[13]建立了考虑材料去除和热稳定性的干切滚齿机床效率评价模型,为机床能效与热变形的协调优化提供了支撑。YANG等[14]研究了干切滚齿机床切削空间的温升控制方法,减小了齿轮热变形误差。

现有文献侧重于机床热变形测量和补偿方法研究,对干切滚齿机床热量流动多源复杂特性及影响作用仍缺乏关注,热稳定性调控机制尚不清楚。鉴于此,本文以提高干切滚齿机床的热稳定性为目标,考虑多源多场耦合影响,系统研究热流复杂特性并构建多维调控策略。

1 干切滚齿机床复杂热流特性

干切滚齿机床热流与齿轮齿形加工能耗有关,涉及滚刀旋转、滚刀与齿坯啮合、滚刀轴向进给、刀架回转、径向和切向进给等运动消耗的能量,自问世至今,滚齿机历经普通湿切、数控湿切、数控干切三代革新,各自采用不同的驱动传动方式。普通湿切滚齿机使用主电机驱动,由齿轮、蜗杆蜗轮、挂轮等组成机械传动链,实现滚齿运动。数控湿切滚齿机使用独立伺服电机驱动各运动轴,并用电子齿轮箱执行分度、差动、进给等滚齿运动。数控干切滚齿机床使用内置式电机直接驱动滚刀和工作台旋转,采用同步伺服电机驱动轴向进给运动。可见,干切滚齿机床在驱动电机和传动方面进行了重大改变,致使其热流行为具有自身特殊性和复杂性。

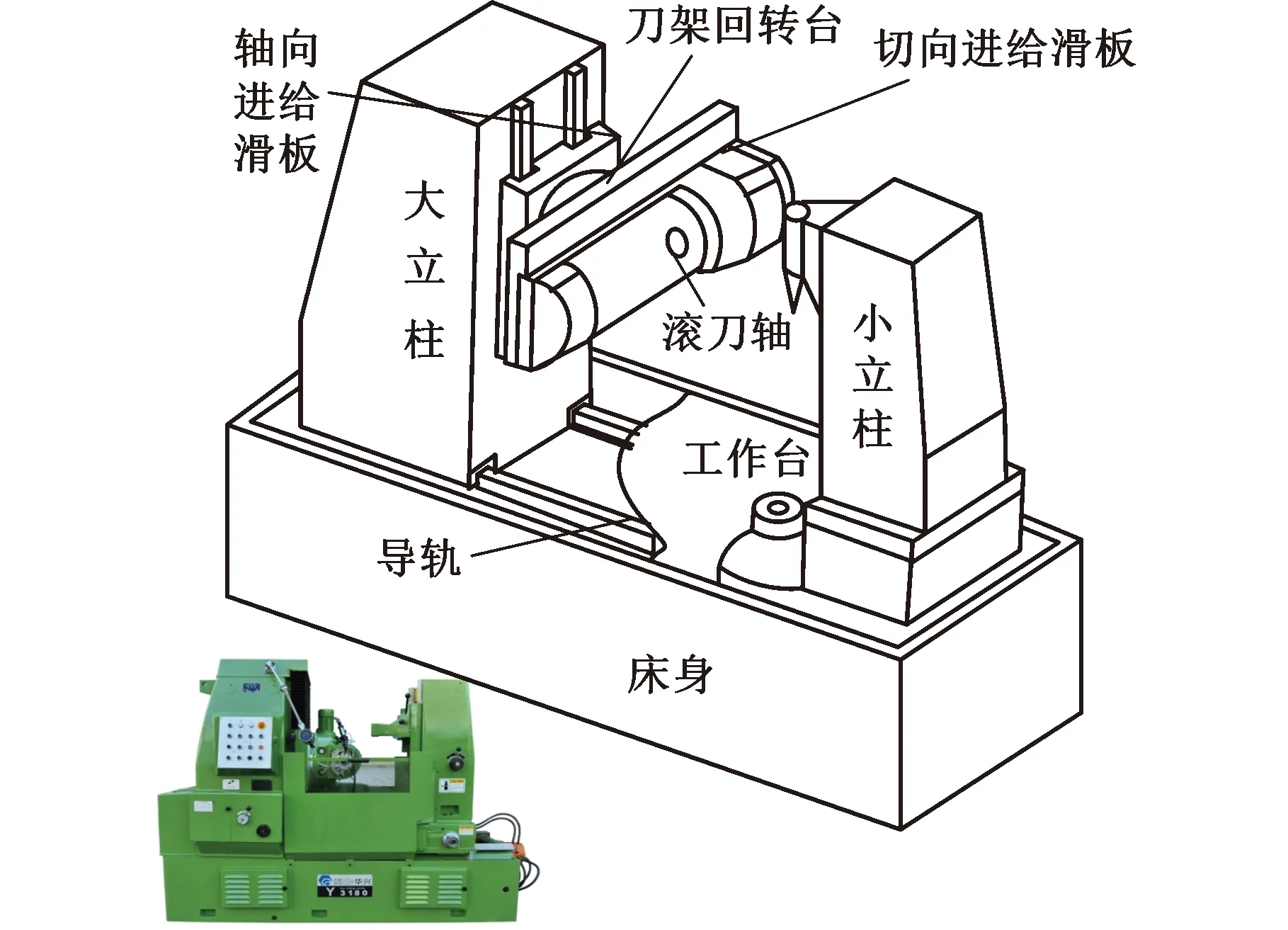

普通湿切和数控湿切滚齿机的整机结构布局几无差别(以立式为例),其大小立柱相互独立地布置在床身左右两侧,滚刀架安装在大立柱滑板上,如图1a所示。干切滚齿机床的大小立柱采用整体铸造成形,呈偏置式布局在床身纵横向边缘,轴向、径向、切向进给滑板通过导轨连接组成托板机构并安装在大立柱上,滚刀架安装在拖板上,如图1b所示。结构方面的革新使干切滚齿机床的热流规律有别于普通湿切和数控湿切滚齿机,具有自身复杂性和特殊性。

(a)普通湿切和数控湿切滚齿机

(b)数控干切滚齿机床图1 滚齿机结构布局Fig.1 Structure layout of hobbing machine

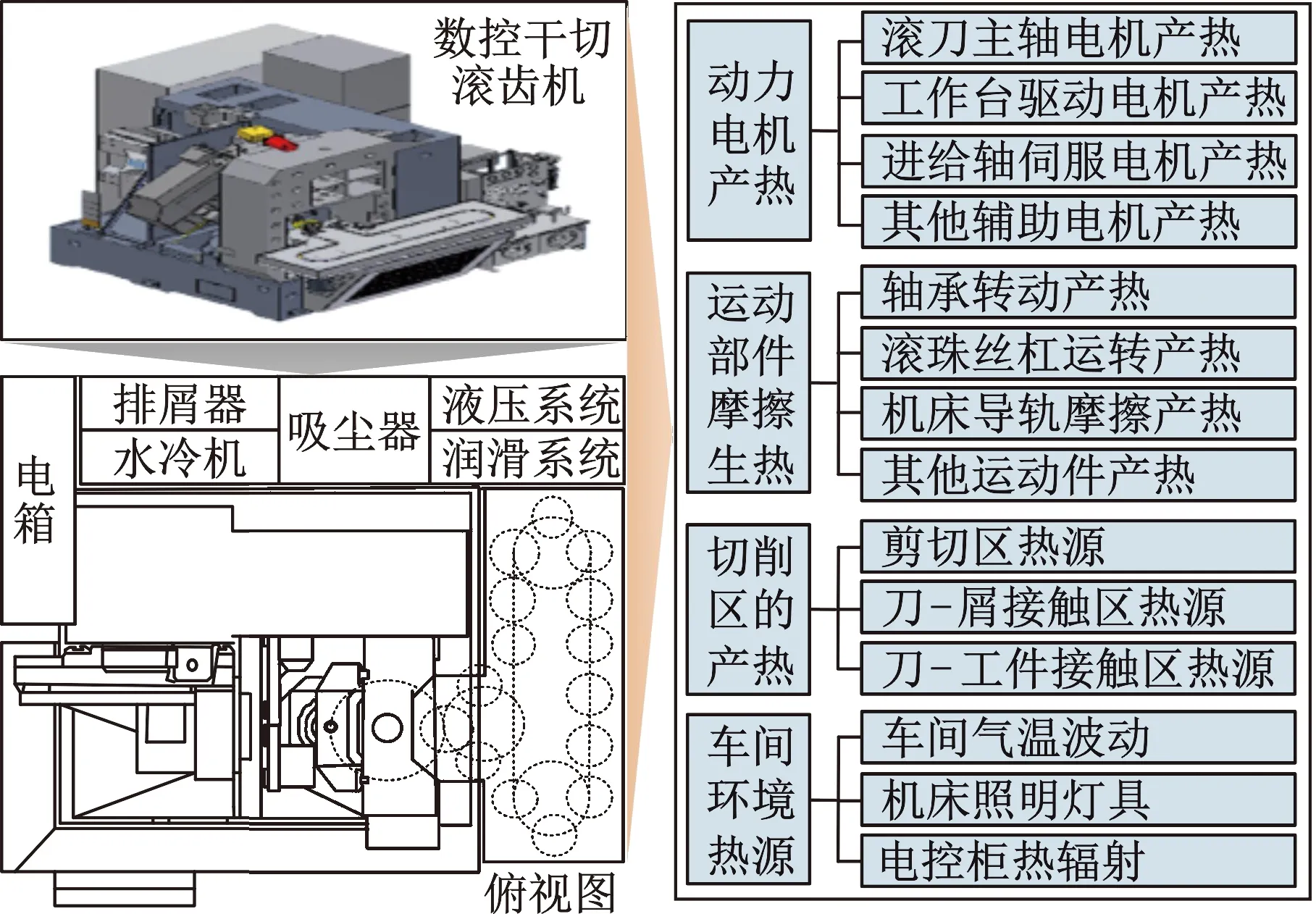

图2 干切滚齿机床热源模型Fig.2 Heat sources model of dry hobbing machine

结合驱动传动和结构革新特征,干切滚齿机床的热流来源可特征性地分为动力电机产热、运动件摩擦生热、切削热、车间环境热源4类,如图2所示。动力电机产热涉及电主轴驱动滚刀旋转的产热、力矩电机驱动工作台的产热、同步伺服电机驱动进给轴和刀架回转轴的产热,以及上下料机械手、粉尘吸附装置、切屑输送器等辅助设备的驱动电机产热。运动件摩擦生热包括滚动轴承、滚珠丝杆、进给轴导轨等的运动摩擦生热。切削热来源于干切滚刀切制齿形时因弹塑性变形和摩擦而产生的热。车间环境热源涉及电控柜、照明灯具、阳光、人体对机床的热辐射,以及室内的气温波动、空间温度梯度、空气流动等引起的环境温度变化。可见,干切滚齿机床的热流具有明显的复杂多源特性。受复杂热源分布和空间结构影响,干切滚齿机床的温度场呈现非均匀性特征,易改变零部件的相互位置,造成机床热变形,该问题可通过热流建模与调控解决。

2 干切滚齿机床热流模型

2.1 干切滚齿机床的产热量

动力电机发热是由电机的机械、电、磁、附加运动等损耗引起的,由电能提供能量输入。干切滚齿机床的动力电机包括运动轴电机和辅助设备电机。以重庆机床(集团)有限责任公司生产的干切滚齿机床为例,滚刀旋转由SIMOTICS M-1FE1同步内装式电机直接驱动,工作台旋转由SIMOTICS T-1FW内装式扭矩电机驱动,刀架回转、径向进给、切向进给、轴向进给、外支架轴向进给等附加运动由SIMOTICS S-1FK7同步伺服电机驱动。根据电机学理论,运动轴和辅助设备驱动电机的产热率计算公式为[15]

qm=(1-ηm)MTnm/9550

(1)

式中,qm为电机产热率,J/s;ηm为电机的机械效率;MT为电机的输出扭矩,N·m;nm为电机转速,r/min。

对于运动件生热,干切滚齿机床的滚刀和工作台主轴采用滚动轴承支承,轴向、径向、切向进给轴采用丝杆专用组合轴承支承。轴承发热量计算公式为[16]

qb=2πnbMb/60

(2)

式中,qb为轴承产热率,J/s;nb为轴承转速,r/min;Mb为轴承摩擦力矩,可结合轴承手册计算获得,N·m。

由于工程中常将滚珠丝杆所受载荷等效于向心推力球轴承的载荷,因而可按轴承发热公式确定滚珠丝杆的发热。滚珠丝杆的摩擦力矩包含丝杠驱动力矩和预紧力阻力矩,计算公式为[17]

Ms=Msd+0.94Msp

(3)

因此,滚珠丝杆的产热率

qs=2πns(Msd+0.94Msp)/60

(4)

式中,Ms为丝杆螺母副的总摩擦力矩;Msd为丝杆螺母副的驱动力矩;Msp为丝杆螺母副的阻力矩;ns为滚珠丝杆的转速。

干切滚齿机床的导轨与托板机构相连,两者的相对运动将产生摩擦热。根据摩擦力做功原理,导轨摩擦产热率

qg=μgFgvg

(5)

式中,μg为动摩擦因素;Fg为导轨摩擦面上的载荷;vg为导轨滑动速度。

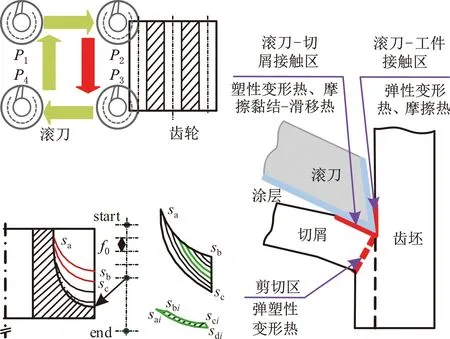

干切滚齿加工的切削热源模型如图3所示。其中,图3a是滚切运动模型,图3b是工进时工件齿轮纵截面的运动图形,图3c是单个刀齿切掉SaiSbiSciSdi区域材料的生热机理。滚刀上多刀齿共同切除齿槽中的SaSbSc区域,全齿宽上的齿槽则由多刀齿数次重复切削获得。切齿时,剪切区的弹塑性变形热、滚刀-切屑接触区的塑性变形与摩擦黏结-滑移热、滚刀-工件接触区的弹性变形与摩擦热均是切削热的来源。为全面量化各热源区的产热量,采用如下的切削比能修正模型[18]:

ec=esh-μ

(6)

式中,es为切削比能;ec为修正后的切削比能;h为数值等同于未变形切屑厚度的量纲一常量;μ为切削比能纠偏系数(常取μ=0.3)。

(a)一次方框逆滚的运动模型(b)工进下滚齿切削图形 (c)切削热源图3 干切滚齿的切削热源模型Fig.3 Cutting heat model for dry hobbing

该模型通过引入切屑厚度参数将滚刀-工件接触区的摩擦力所耗能量纳入计算。根据切削比能的内涵[19],干切滚齿的切削热Qh可利用切削比能ec和材料去除量Vr表示:

Qh=ecVr

(7)

对于车间环境热辐射,将在后文中详细分析。

2.2 干切滚齿机床的散热量

在多热源、多物理场、多传热体的作用下,干切滚齿机床的非均衡温差造成热能向外转移,涉及热传导、热对流、热辐射、外移传热载体。

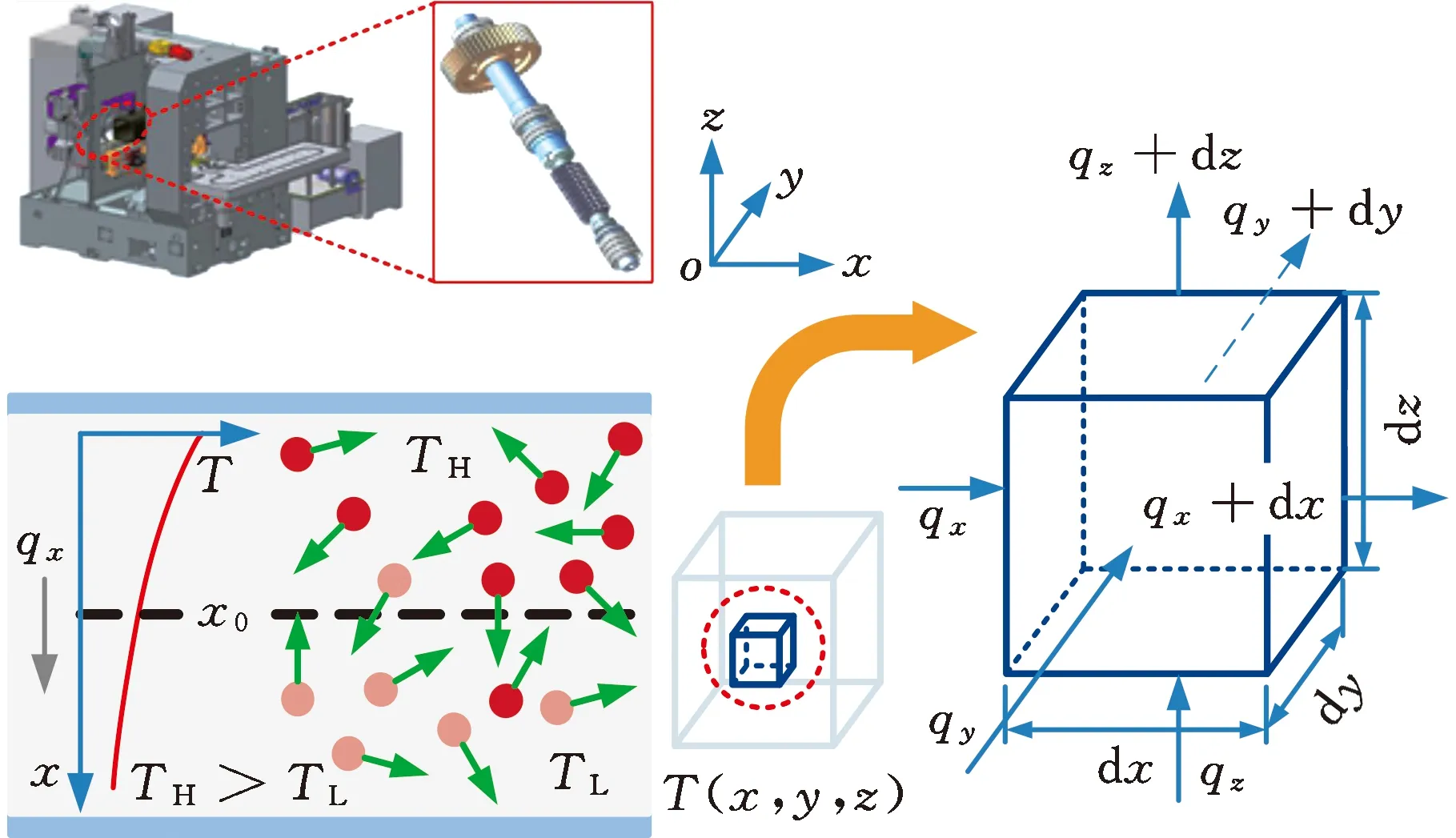

干切滚齿机床的热传导源于同一零部件的不同部分或者两相互接触的零部件由于温度梯度而引起的热量传递。以滚刀主轴为例(图4a),内部原子间随机热运动互相碰撞使高温原子向低温原子传输热能(图4b),图4c所示为滚刀主轴三维瞬态导热模型。干切滚齿机床热传导所产生的散热量与所选研究对象相关。当研究相互接触的零部件时,高温零部件通过热传导向低温零部件传输的热量可结合传热学的傅里叶定律计算。当以机床整体为研究对象时,接触零部件的热传导发生在机床内部,不纳入整机散热量核算范畴。

(a)滚刀主轴 (b)热能传输 (c)三维瞬态导热模型图4 滚刀主轴的热传导模型Fig.4 Heat conduction model of hob spindle

干切滚齿机床的热对流源于流体与固体壁面的传热,依靠流体分子的随机运动和流体的宏观运动进行热传递。干切滚齿机床运行时不涉及流体液态和气态之间的相变,以自然对流和受迫对流为主,如图5所示。其中,自然对流涉及车间环境空气流动时与机床本体的热交换行为,强迫对流涉及通风管与机床内空间以及压缩空气与切削区的热交换行为。

图5 干切滚齿机床的对流换热Fig.5 Convection heat transfer of dry hobbing machine

当车间恒温且空气流速较小时,可忽略自然对流。对于强迫对流中的喷嘴冲击射流,可采用文献[20]给出的公式,计算圆截面或缝式喷嘴射流的努塞尔数:

(8)

式中,Dn为圆截面喷嘴的直径,m;Wn为缝式喷嘴的宽度,m;Lj为喷嘴出口到冲击表面的距离,m;Re为雷诺数;Pr为普朗特数;rf、xf分别为圆面和缝式喷嘴冲击面参考点到滞止点间的距离,m。

根据传热学中努塞尔数和对流传热系数的函数关系,可得到喷嘴射流的平均对流传热系数:

hm=Nuκc/Dn

(9)

式中,hm为平均对流传热系数;κc为压缩空气的热导率。

进而可利用牛顿冷却公式获得喷嘴射流的对流换热数值。通风管在吸走微细金属粉尘的同时,可将机床内的高温气体排出至机床外部,其强迫对流换热可参照圆截面喷嘴的对流换热确定数值。

干切滚齿机床由于具有温度而向外辐射电磁波所引起的热量交换属于热辐射。加工过程中,机床表面向车间壁面发射热辐射;同时车间壁面也向机床表面投射热辐射,该投射辐射的一部分被机床反射,另一部分被机床透射(若为半透明介质),剩余部分则被机床吸收,如图6a所示。干切滚齿机床仅玻璃观察窗为半透明介质,且其面积远小于机床表面积,故可忽略此透射热辐射。

灯光照明投射至机床表面的热辐射如图6b所示,由于机床顶面是非透明介质,因此该投射辐射中的一部分被机床反射而另一部分被机床吸收。图6c所示为任意两表面的热辐射等效热网络图,据此可计算机床表面与车间壁面、机床两零部件表面的净辐射换热功率:

qr=

(10)

(a)机床辐射 (b)灯光辐射

式中,qr为辐射换热功率;σ为斯特藩-玻尔兹曼常数;εm、εp分别为机床和车间壁面的发射率;Tm、Tp分别为机床和车间壁面的的温度;Am、Ap分别为机床和车间壁面的表面积;Fmp为辐射角系数。

(c)表面间的辐射换热图6 干切滚齿机床的热辐射换热Fig.6 Thermal radiation of dry hobbing machine

由于干切滚齿机床与车间壁面的辐射换热等效于大凹面物体包裹小凸面物体的换热问题,Am/Ap趋于0且辐射角系数为1,因此干切滚齿机床在车间大空间内的辐射换热功率可表示为

(11)

高温切屑被带至排屑器以及齿轮被移至料仓将使部分热量传递至机床以外。根据吸热放热理论可得到各自带走的热量,即

(12)

(13)

式中,Qc为切屑带走的热量;Qg为齿轮带走的热量;cw为齿坯质量热容;ρw为齿坯密度;Tc为切屑温度;Tg为齿轮温度;Ta为环境温度,n为齿轮数量;Vg、Vw分别为齿轮和齿坯的体积。

3 干切滚齿机床热流调控策略

3.1 热稳定性致变因子

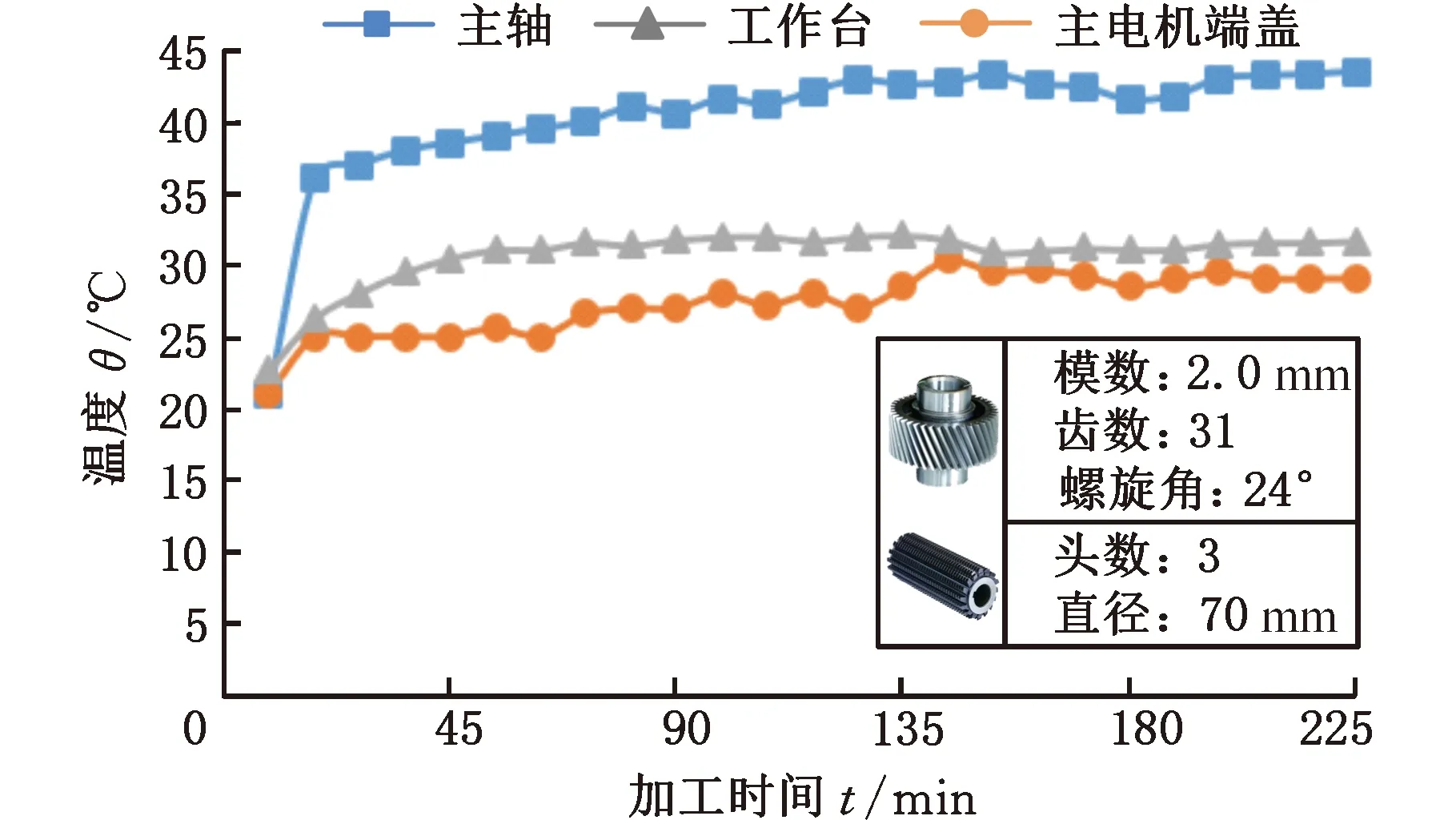

产热量与散热量之差即为干切滚齿机床的储热量。储热将造成温升,可作为热稳定性表征指标。结合第2节的热流计算式,当加工n个齿轮时,干切滚齿机床的总储热可表达为

(14)

式中,Qs为机床储热;Ah为对流换热面积;Th为对流换热物体的温度。

同理,对于各部组件的储热,亦可根据其产散热之差进行确定。

当储热量大于零时,干切滚齿机床易发生热变形,加工精度下降。当储热量等于零时,干切滚齿机床处于热稳定状态。当储热量小于零时,机床亦无温升和热变形,但需更大成本投入以保障高效散热。将各产热量和散热量的计算式代入式(14)得

(15)

结合上述模型,可进一步探究导致热稳定性发生改变的影响因素,即热稳定性致变因子。干切滚齿机床型号确定后,ηm、μg、σ、εm、Am为固定不变的参数,nm、ns、nb、MT、Msd、Msp、Mb、Fg、vg、hm、Tm、Tp、Tc、Tg、Ta、cw、es、ρw、h、Vr、t则为可变参数。其中,MT、Mb、Ms、Fg、cw、es、ρw属于性能相关参数,hm、Tm、Tp、Tc、Tg、Ta属于传热相关参数,nm、nb、ns、vg、h、Vr、t属于工艺相关参数。

MT、Mb、Msd、Msp、Fg分别受电机、轴承、丝杆、导轨的工作载荷影响而改变换热量。cw、es、ρw受齿轮热物性的影响,对于相同尺寸和温升的齿轮,其值较大时有利于齿轮和切屑带走更多热量。根据式(9)和式(10),hm受射流流速、温度、喷嘴直径、入射角等影响,改变其取值可增减对流换热量。Tm、Tc、Tg分别受机床储热、切屑载热、齿轮储热影响,并与切削热分配系数相关。Tp和Ta相等,受车间气温波动和四季交替的影响,恒温车间下可视其为常量,否则需考虑车间温度变化的影响。nm、nb、ns、vg受机床技术指标限制并取决于机床运行工况。h受滚刀转速、轴向进给量、进给方式(顺/逆滚)影响,可利用滚切成形模型(见文献[21])进行函数拟合。Vr可通过齿坯与齿轮的体积差获得。t与加工时间有关。

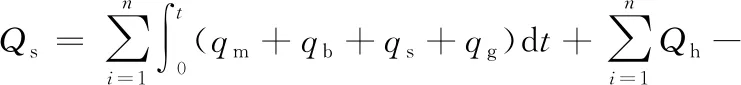

图7是某干切滚齿机床的温升曲线。试验中,滚刀转速为850 r/min、轴向进给量为1.6 mm/r。结果表明,干切滚齿机床运行初期温升较大,约在加工1 h后达到热平衡。其中,主轴温升最为明显,工作台和主电机轴承端盖的温升较为平缓,但与主轴热平衡所需时间基本一致。

图7 干切滚齿机床的温升曲线Fig.7 Temperature rise curve of dry hobbing machine

3.2 多维热流控制策略

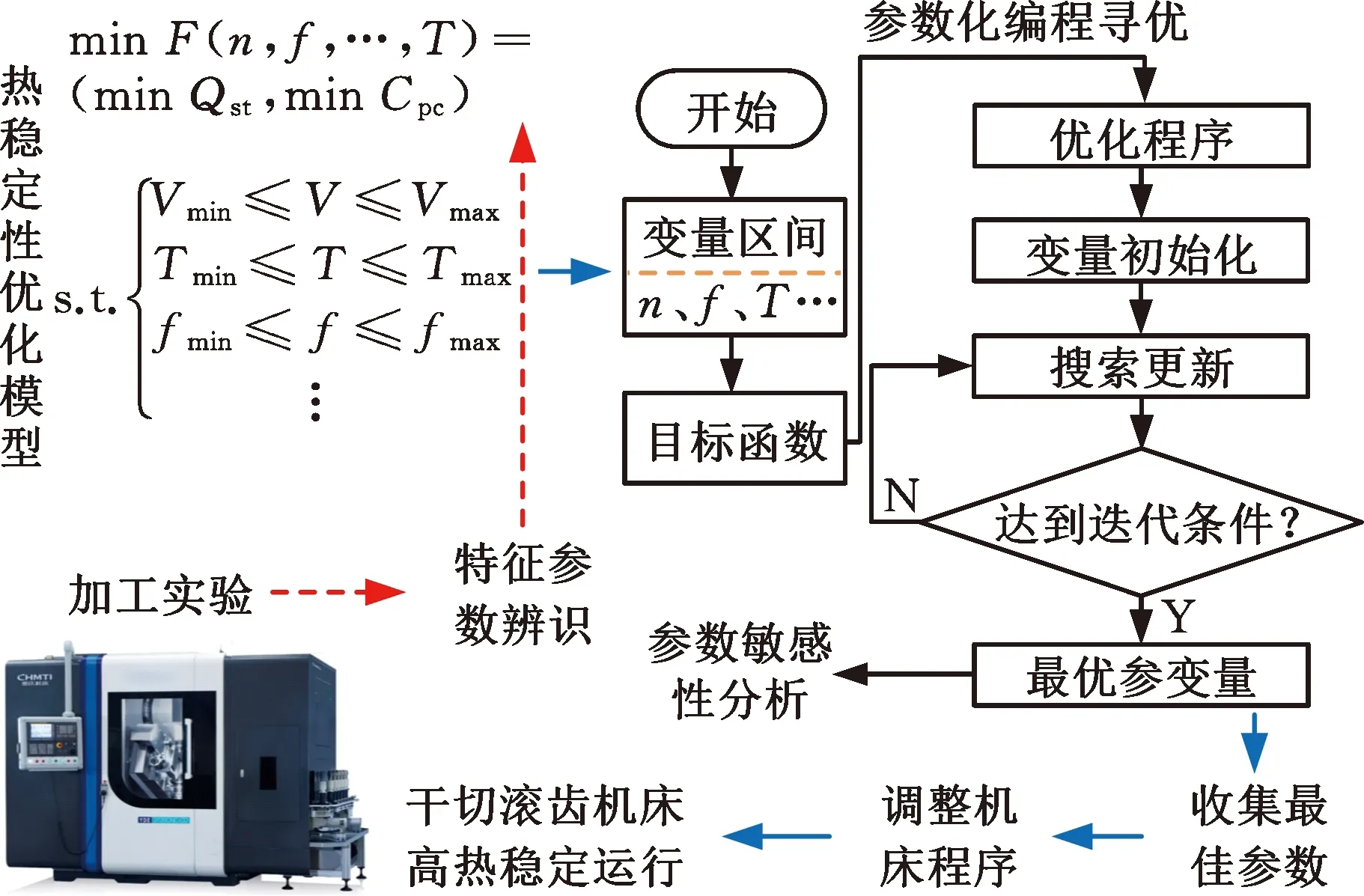

(1) 机床热稳定性多目标优化。根据式(15),提出干切滚齿机床热稳定性多目标优化策略。以机床总储热量、关键温敏部组件储热量以及加工成本最小为目标,以相关致变因子为变量,以机床加工性能、滚刀涂层极限工作温度、齿轮加工质量等为约束,建立干切滚齿机床热稳定性多目标优化模型,如图8所示。结合车间试验确定模型中特征参数的取值或函数表达式。利用MATLAB编写基于万有引力智能搜索算法的参数化计算程序,寻获Pareto最优解,并对变量进行矛盾冲突分析,从而为加工生产提供合适的工艺参数。

图8 热稳定性多目标优化Fig.8 Multi-objective optimization of thermostability

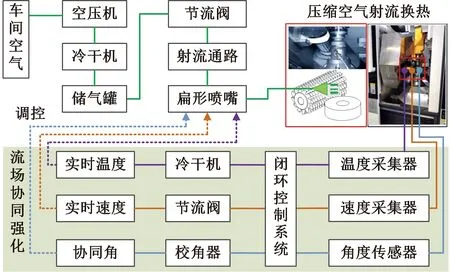

(2)压缩空气射流场协同强化换热。以优化喷嘴直径、流速、入射角等参数来增强压缩空气换热(hm)的方法难以获得最佳换热效果,其原因在于未考虑射流多场协调优化。基于传热学的场协同理论,提出图9所示的压缩空气射流场协同强化换热策略。车间大气经过空压机和冷干机处理形成压缩空气并存放于储气罐,通过节流阀将压缩空气经由扁平形喷嘴射流至滚切区域。采用闭环控制系统判断射流的温度场、速度场、温度场-速度场夹角场的状态,并利用调温冷干机、调速节流阀、角度校正器调整以使三场协同程度最大,且夹角保持共面。

图9 压缩空气换热强化Fig.9 Heat transfer enhancement of compressed air

(3)热流多传感器数据感知融合控制。为对多回路热流进行精准靶向调控,结合智能传感和大数据处理技术,提出图10所示的干切滚齿机床热流控制策略。利用多回路热信息采集系统,通过K1、K2、…、Ki传感器采集热源信息(温升、热变形、空间位置等)并传输给中控器,经过数据感知融合以后由中控器的内设热量超储判据确定是否发出预警;寻优终端接收到预警后调用内设综合学习粒子群算法程序(以热流数据不超过给定阈值为目标),捕获保证热流平衡的最优参数集;执行机构接收到最优参数集后协同调整热源产热和载热体散热;进而利用熵权法评价热流调控效果,并据此修正工艺参数。

图10 多传感器感知融合的热流控制Fig.10 Multi-sensor fusion perceived heat flow control

4 结论

为提高热稳定性,本文研究了干切滚齿机床的热流复杂特性及多维调控策略,主要研究结果如下:①阐明了干切滚齿机床热量流动行为的复杂性和独特性,为其热稳定性表征和调控提供支撑;②建立了干切滚齿机床结构-流体-温度多场耦合储热模型,实现热稳定性致变因子的量化分析;③提出了干切滚齿机床热流多维协同调控策略,通过场协同强化压缩空气换热能力等实现机床热流行为的优化控制。后续工作将定量地研究上述调控策略,为干切滚齿机床热稳定性设计和运行提供数据支撑。