微量润滑复合增效技术及其应用研究进展

杨简彰 王成勇 袁尧辉, 袁松梅 王西彬 梁赐乐 李伟秋

1.广东工业大学机电工程学院,广州,5100062.科益展智能装备有限公司,广州,5105303.北京航空航天大学机械工程及自动化学院,北京,1001914.北京理工大学机械与车辆工程学院,北京,100081

0 引言

在金属切削过程中,使用切削液能起到降低切削温度、润滑、防腐蚀和冲洗切屑等作用,故切削液常被用来改善加工工况及提高工件质量,但近年来,传统浇注式供给切削液带来的环境问题日益严峻,飞溅的切削液接触到操作者的皮肤,会对其人身健康产生危害,且浇注式切削需要建立一个复杂且昂贵的切削液循环系统,这无形中也增加了制造成本。相关研究报告显示,切削液的购置与处理费用约占总加工成本的16%,对于部分难加工材料,切削液的成本更会增加至20%[1]。在可持续发展的大环境下,制造业必须探索新型冷却润滑方式,创造绿色、安全、清洁的生产环境。

为解决传统加工中大量使用切削液带来的环境污染大、使用成本高以及切削废液难处理等问题,各国学者从冷却和润滑两大方向进行了大量探索,诞生了干切削、低温气体冷却、准干式切削等各类清洁切削技术。微量润滑(minimum quantity lubrication,MQL)切削技术也叫最小量润滑切削技术,是一种典型的准干式切削方法,通过将压缩气体与极微量的润滑剂混合雾化,形成微米级的液滴,喷射到加工区进行有效润滑。该技术1997年由德国学者KLOCKE等[2]提出。大量试验及工程应用证明,微量润滑技术切削液用量少,可有效减轻刀-屑面摩擦,减小切削力,延长刀具寿命,提高工件表面质量,在多种金属材料的加工中得到应用。然而,在应用过程中,低温切削技术润滑性能不足,而微量润滑技术冷却性能不足的问题愈发明显,于是,微量润滑与各类绿色切削方法复合的冷却润滑方式逐渐受到青睐,被称作微量润滑复合增效技术[3]。

微量润滑复合增效技术将各种冷却方法与微量润滑技术有效结合,充分利用各种冷却方法创造低温环境,通过提高传热效率来降低切削区的温度,或利用润滑剂的润滑特性来减小摩擦,在切削区同时实现冷却和润滑[3]。此外还有静电冷却[4]、纳米流体[5]等增效方法。多项研究表明,微量润滑的各项冷却润滑性能是雾化、传输、渗透多因素综合作用的结果[6-7]。微量润滑复合增效技术中的气-液复合流体相互影响关系以及低温气-液两相流作用下的界面热输运机理更为复杂,导致切削应用难度大。迄今为止,国内外虽然对各类微量润滑复合增效技术在应用效果和作用机理方面的研究有一定成果,但对微量润滑复合增效技术的装置设计以及基于切削加工需求的参数调控缺乏深入研究。本文从理论、装置、应用三个方向,综述了各类冷却媒介与微量润滑复合增效技术的原理、关键装置及其工艺应用最新研究进展,分析了各类装置性能及其参数调控特性,总结了微量润滑复合增效技术在难加工材料切削加工中的应用特点,期望能为清洁切削技术的发展和工程应用起到技术支撑和参考。

1 微量润滑及其增效技术发展历程

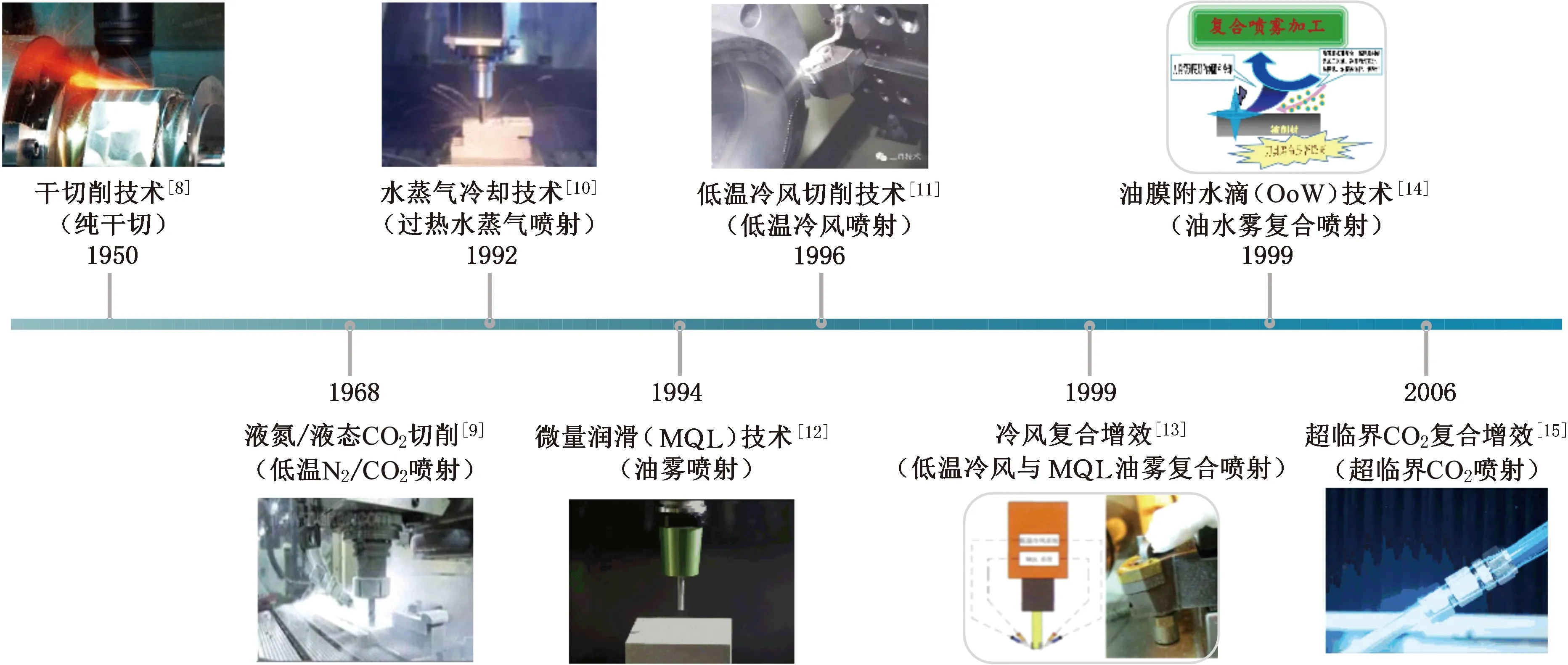

清洁切削技术的发展主要经历了干切削—低温切削—微量润滑技术—复合增效4个阶段[8-15],如图1所示。

图1 各类清洁切削技术发展历程Fig.1 Development history of various green machining technologies

德国于1995年就制定和启动了干切削加工工艺科研框架项目“生产2000”,并组织包括机床厂、刀具厂和汽车厂在内的18家企业和9所高校科研机构协同攻关[16],这使德国在高速干切削领域处于领先地位,并使干切削在德国企业得到了较为广泛的应用。随着加工工况日益复杂,干切削加工的局限性愈发明显,因此,美国、日本、意大利、加拿大等国对微量润滑切削技术进行了大量研究,并将微量润滑切削技术成功应用于航空结构件、汽车动力总成等关键零部件的加工中[17]。

此外,低温切削技术同样是清洁切削技术组成中的重要一环,其中具代表性的有超低温液氮(LN2)切削、液态CO2(LCO2)切削,低温冷风切削、油水复合切削以及超临界CO2(scCO2)低温切削等,但由于气体保存及制备成本偏高、低温环境下切削机理复杂等原因,该技术暂未实现较大规模的应用。

自提出微量润滑技术后,许多学者对它进行了研究,综合Web of Science搜索引擎整理,对1995年至今的文献进行了整理归纳,结果如表1所示。文献中针对传统车削、铣削、钻削和磨削工艺,面向铝镁合金、不锈钢、合金钢、钛合金、高温合金等典型材料,以切削力、表面完整性、刀具磨损和切屑形态等为指标,优化MQL工艺参数,在试验条件下MQL技术达到甚至超过了传统切削液方法的切削性能[18]。

表1 1995—2022年微量润滑切削技术研究文献数量

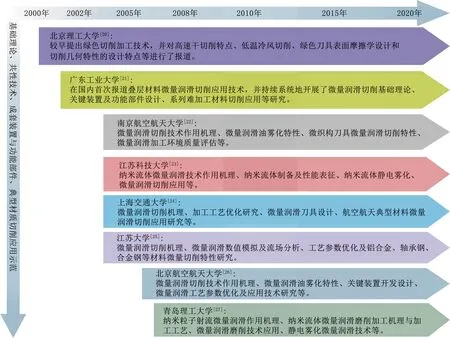

相较而言,国内对清洁切削技术的研究起步较晚。李晋年等[19]于1989年发表了关于液氮辅助金刚石单晶车刀车削45钢的研究成果;王西彬[20]于2000年综合报道了绿色加工技术,对高速干切削、低温风冷切削的特点以及绿色刀具的设计等进行了研究。王成勇[21]于2002年首次报道了微量润滑切削技术在钻削航空铝钛多层复合板中的应用。上海交通大学、南京航空航天大学、北京航空航天大学、江苏大学、中北大学、南京理工大学以及青岛理工大学等在微量润滑切削技术方面均持续进行了研究。对国内文献报道内容进行分析可以发现,微量润滑切削技术研究在国内经历了微量润滑应用、不同材质切削特性、微量润滑机理、微量润滑系统参数、装置性能优化、加工环境质量评估等不断深化的发展历程,如图2所示[20-27]。

图2 国内微量润滑切削技术研究历程Fig.2 Research history of MQL technology in China

东莞安默琳机械制造有限公司与广东工业大学通过产学研合作,在国内较早系统地开展微量润滑技术、装备与应用研究,涉及微量润滑装置及其关键部件的开发设计、微量润滑系统参数优化及其在蠕墨铸铁、钛合金、不锈钢、高温合金和复合材料等难加工材料的切削应用等,相关成果在航天、航空、汽车、模具、能源装备等行业企业获得应用,并在广西玉柴机器集团有限公司某型发动机缸体/缸盖生产线上取得了较好的示范应用效果,且相关成果于2017年底通过了广东省科技成果鉴定[28]。此后,广东工业大学与科益展智能装备有限公司(汇专科技集团)继续在微量润滑技术方面进行深度研发和产业化,成功实现了1000余台套微量润滑设备在汽车、模具、能源装备等行业的典型应用,近期还在实施3C领域上万台超声绿色钻攻机床的微量润滑技术应用。此外,上海金兆节能科技有限公司、永业科技(唐山)有限公司等企业也开发了系列微量润滑装置,并在铝型材锯切、滚齿加工、曲轴钻孔等领域获得应用。

国家重点研发计划“制造基础技术与关键部件”重点专项于2018—2020年间分别围绕微量润滑技术相关基础理论、共性关键技术及其成套装置示范应用设立了相应专项课题,旨在完善微量润滑技术基础理论和共性关键技术研究,并促进微量润滑装置或系统的优化升级,加快微量润滑切削技术在航空、航天以及汽车等典型行业或领域的示范应用。

通过微量润滑基础研究和国家重点专项攻关,微量润滑复合增效技术在钛合金、不锈钢、镍基合金等难加工材料切削加工中逐渐得到应用[29-31]。

2 低温微量润滑复合增效技术

面对日益严苛的难加工材料切削需求,微量润滑技术因冷却性能不足[30]、切削温度过高导致润滑剂过早失效而影响刀具寿命及工件质量的问题愈发明显。低温冷媒与微量润滑技术相结合是目前最为常见的低温微量润滑复合增效技术,该技术将各种低温介质(低温冷风、低温氮气等)与微量润滑雾粒混合,喷射到切削区域,同时实现冷却和润滑作用。这种低温微量润滑技术充分利用了微量润滑技术优异的油雾颗粒渗透特性,减小刀具与工件及刀具与切屑之间的摩擦,同时利用低温介质为切削区提供低温环境,减小切削区温升,起到抑制润滑剂受热失效的作用[32-33]。

2.1 油膜附水滴

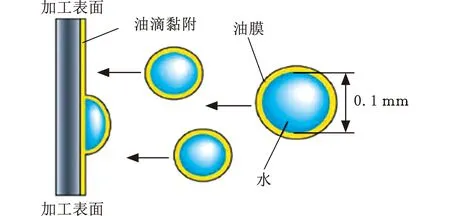

油水复合切削技术是近年来学者较为关注的一种微量润滑复合增效技术,也称为微量油膜附水滴(oil on water,OoW)复合喷雾[34-35]技术。早在1999年,日本名古屋工业大学中村隆和松原十三生就提出了油膜附水滴的概念,如图3所示[14]。国内王爱玲等[36]也于2004年对油水复合切削技术进行了报道,并围绕相关技术原理及应用进行了研究。

图3 油膜附水滴概念图[14]Fig.3 Schematic diagram of OoW[14]

油膜附水滴技术是使用微量可降解油剂和水,使两者充分雾状化并喷射的技术。由于油的亲水性,油分子会吸附在雾状水滴表面形成油膜(即OoW);OoW形成后,喷射到工件和加工工具表面,由于水滴表面油膜的扩张性,使最初到达活性很高的工件和工具表面上的油膜产生良好的润滑效果;残留在工件表面的水会被加工产生的切削热蒸发掉,而微量润滑油膜起润滑作用[36]。

LIAO等[37]通过改变油水比例对Inconel 718合金进行了切削实验,发现OoW的含水量会影响液滴的黏度,并决定液滴的渗透性。文献[38-40]分别对45钢、钛合金TC4、不锈钢等难加工材料进行了大量实验,证明OoW能有效减小切削力、延长刀具寿命,针对不同材料,在微量润滑油流量和油水比例适中时,可以获得更好的切削性能。WU等[41]通过显微镜观察不同油水比例下OoW液滴发现:OoW液滴与切削表面碰撞后会形成油膜和水膜,其中水膜蒸发会带走大量热量,可防止油膜的高温失效,并且在水量过大时会形成“水包油”结构,如图4所示,此时水膜在下油膜在上,水膜蒸发时会形成气泡,影响油膜的稳定性,从而影响润滑性能。

图4 油膜附水滴渗透润滑模型[41]Fig.4 Permeability and lubrication model of OoW[41]

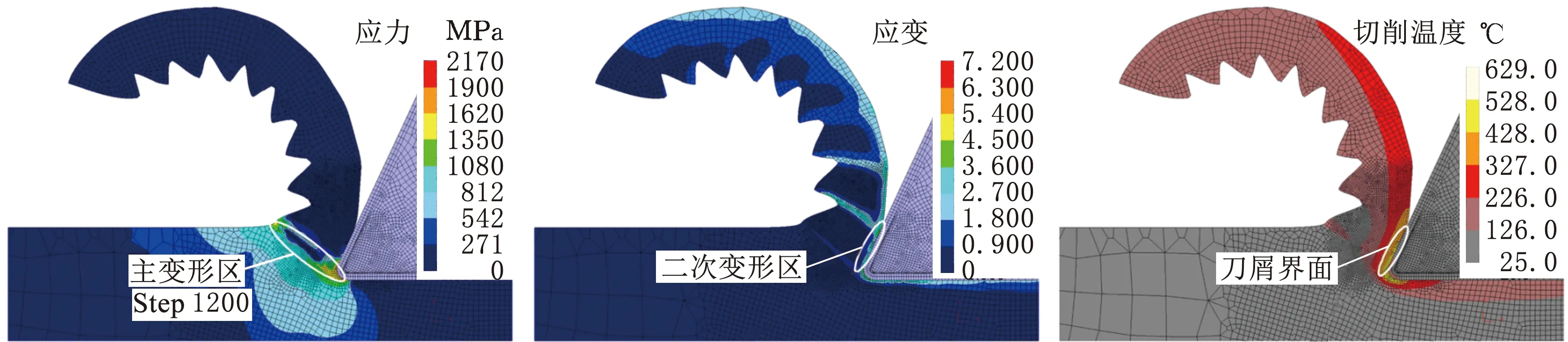

DING等[42]对干切削、双向喷射的OoW技术和低温冷风复合OoW技术进行了切削实验,发现OoW技术对有效应力影响不大,但可通过减小摩擦来降低切屑的温度和应变,从而抑制材料的相变,此外,低温冷风复合OoW技术可进一步降低切屑的温度和应变,最大限度地减小黏着磨损,延长刀具寿命,最后还建立了用于蠕墨铸铁切削的热力学-切屑有限元模型,如图5所示。

(a)干切削

(b)OoW

(c)低温冷风复合OoW图5 应力、应变、温度对比图[42]Fig.5 Contrast diagrams of stress, strain, temperature[42]

OoW技术冷却介质来源简易,且对环境与成本基本没有额外负担,但由于降温效果依赖水溶液蒸发,对部分难加工材料切削而言性能不足的问题仍旧存在。正如上文所述,低温气体可以与水同时作为冷却介质,实现低温气体+OoW的复合喷雾并进一步提高切削性能[43],广东工业大学与科益展智能装备有限公司(汇专科技集团)、东莞安默琳机械制造有限公司在油水复合喷雾技术方面进行了深入产学研合作,率先提出了油水复合喷雾技术与低温冷风、超临界CO2以及低温液氮等低温切削技术的复合应用,拓宽了微量润滑复合增效技术范围,如图6所示。目前,广东工业大学和上海交通大学等围绕油水复合喷雾技术应用进行了深入研究,促进了油水复合喷雾技术在滚齿加工、车削、铣削以及磨削加工中的推广应用。

图6 OoW低温复合增效技术Fig.6 The synergistic technology of OoW

2.2 低温冷风微量润滑

低温冷媒复合微量润滑(CMQL)技术中,最先被提出的就是低温冷风微量润滑技术,即在微量润滑中采用-10 ℃以下的冷风复合微量润滑喷雾来降低刀具和工件温度。

苏宇等[44]采用低温冷风、低温冷风复合MQL技术及常温MQL技术对淬硬钢及镍基高温合金进行了对比铣削实验,发现低温冷风和低温冷风复合MQL技术可有效防止刀具软化,减小刀具磨损,大幅度地增长刀具的使用寿命。

刘晓丽[45]研究发现,不同润滑油在低温下雾化特性有所不同,倾点较高的润滑液在低温下处于半流动状态,不易被雾化,会严重影响冷却润滑效果;常温微量润滑的油雾浓度会随着喷射靶距增大而略微减小,但低温微量润滑时,油雾浓度随着喷射靶距的增大会先增大后减小,同时油雾浓度随着射流温度的降低而减小;此外,低温微量润滑油雾浓度会随着润滑油用量、供气压力的增加而增大,PM2.5/PM10的值也随之增大。ZHANG等[46]在-30 ℃的冷风环境下观测发现,相比于传统MQL,低温微量润滑明显有着更小的液滴,更容易渗透进入切削区。陈东建等[47]分析了低温微量润滑复合增效技术的换热机理,认为采用低温OoW技术冷却时,喷雾射流为气液两相射流,雾滴以极高的速度进入切削区并发生相变,变成蒸汽的同时带走大量的热量,低温气流的强制换热将进一步降低切削区的温度,因此冷却效果会更加明显。

虽然低温冷风复合微量润滑方式有着优秀的特性,但受限于设备,更低温度的冷风制备会消耗高额的功率,还会带来噪声、排热等一系列问题,进一步降低温度也会存在部分应用问题。张慧萍等[48]进行了-55~-25 ℃的四梯度温度复合MQL技术车削300M高强度钢实验,发现在-45 ℃时获得了最佳的切削性能,而温度从-45 ℃降低到-55 ℃时,因射流温度过低,导致在冷风管道和切削液管道喷嘴处会产生凝固现象,造成喷嘴堵塞,影响切削性能。

2.3 低温氮气微量润滑

低温氮气作为冷却介质时,相比冷风有着更低的温度,在射入加工区时,还能形成氮气介质层,起到隔氧保护作用[49]。苏宇等[50-51]在干铣削、切削液、常温氮气油雾、低温氮气射流(-10 ℃,120 mL/h)和低温氮气复合微量润滑喷雾等冷却润滑条件下进行了钛合金的高速铣削对比实验,发现低温氮气复合微量润滑进一步减小了刀具的扩散磨损和黏结磨损,且只要热裂纹的形成与扩展未引起刀具的崩刃和刀面的剥落,进一步降低低温氮气的温度都可延长刀具的使用寿命。由于液氮(LN2)最低可达-196 ℃,是目前工业应用中最低温度的冷却介质,在理论上非常具有可行性,故目前针对低温氮气的研究也主要集中在超低温液氮。

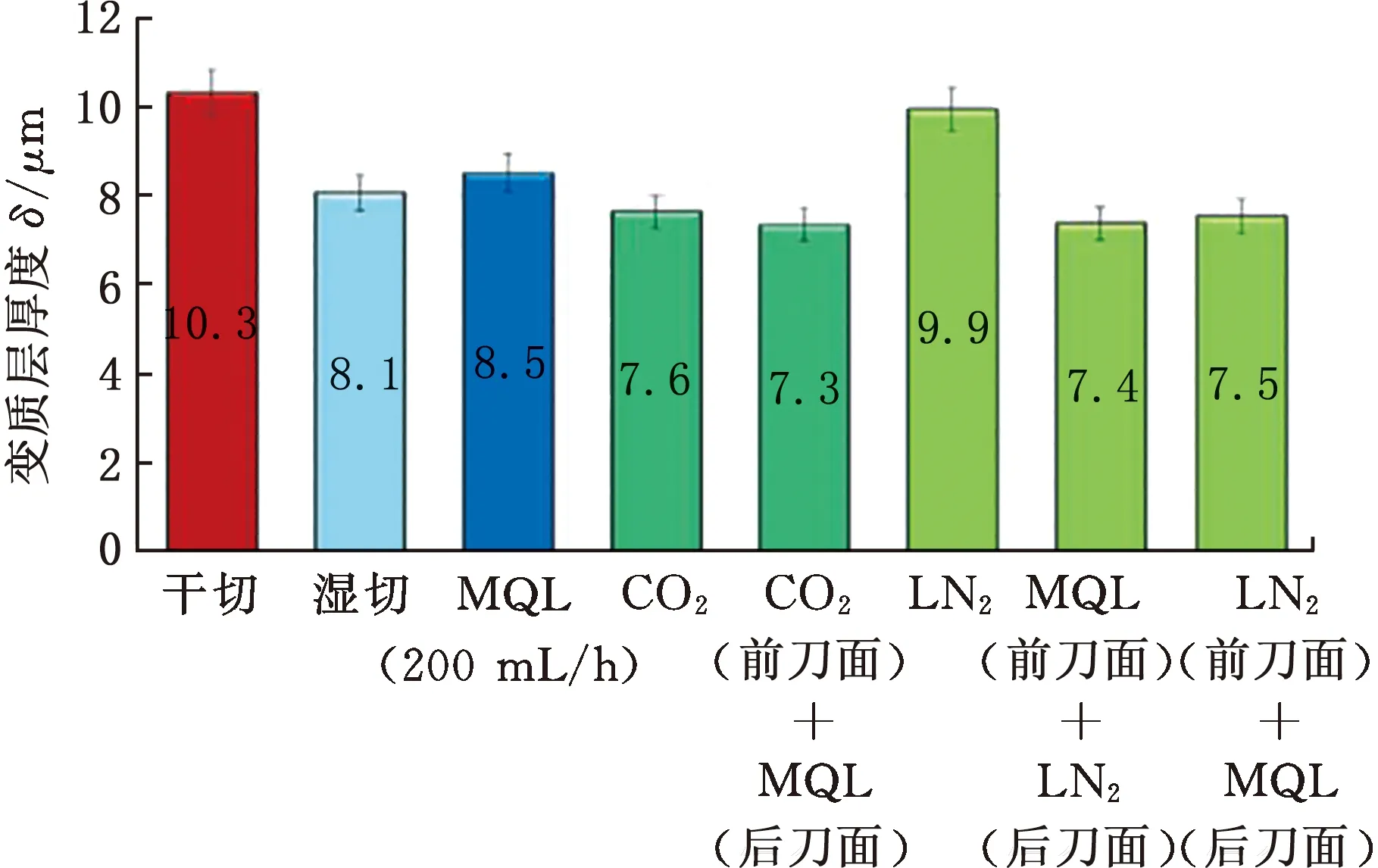

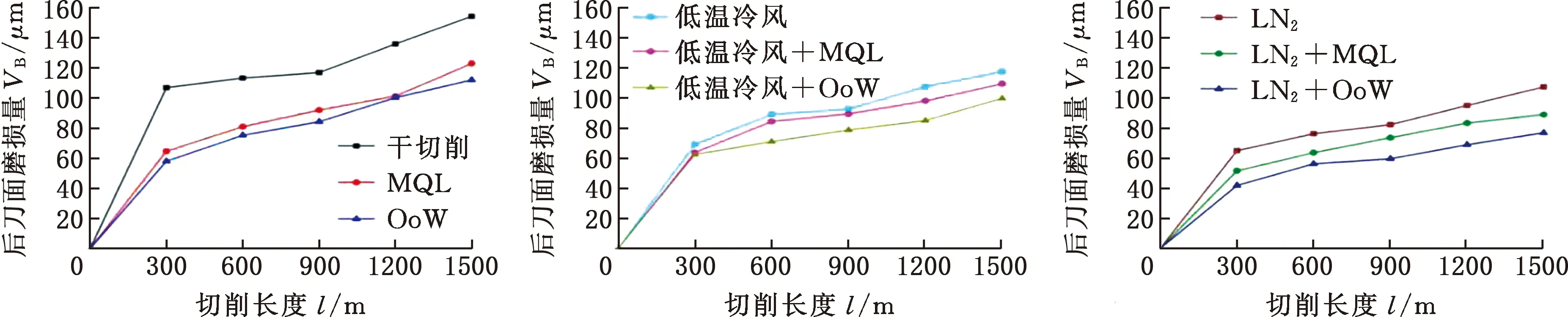

JAWAHIR等[52]通过实验发现LN2超低温会改变刀具及工件的物理特性,从而影响切削性能。SARTORI等[53]分别采用了LN2、液态CO2与MQL复合冷却润滑进行了钛合金车削实验,实验结果如图7所示,可见,相比于单一低温气体或微量润滑冷却,低温气体与MQL的复合冷却会进一步减少变质层,减小摩擦因数,延长刀具寿命和改善加工质量,同时发现LN2与CO2分别混合MQL时,CO2复合MQL获得了更薄的变质层。

图7 变质层厚度[53]Fig.7 Thickness correlation of affected layer[53]

DANISH等[54]对比了干切、MQL、LN2、LN2复合MQL车削TC4合金的加工性能,发现单纯的LN2反而较之MQL性能更差,但LN2复合MQL可以显著提高切削性能,并在LN2复合MQL条件下观察到工件显微硬度显著增加。

NGUYEN等[55]认为,由于切削区渗透润滑性差,LN2的快速汽化会导致刀具-工件界面上的散热不足,同时工件非均匀冷却导致的热冲击限制了LN2在工业中的使用。尽管LN2在应用于大部分难加工材料时,对减小刀具磨损和改善表面光洁度效果比较明显,但由于超低温环境导致的材料变性,故部分工况下加工性能可能并不会随着温度降低而提高,加之目前为止对超低温加工的机理研究尚不充分,针对实际工况很难进行调整。此外,LN2制备成本较高,且需要额外消耗成本用于保存,故目前LN2与微量润滑技术的应用只在某些特定材料-工艺组合或实验阶段。

2.4 液态CO2微量润滑

液态CO2(LCO2)同样可以起到隔氧保护的作用,且其升华潜热(571.1 kJ/kg)约为LN2蒸发潜热(199 kJ/kg)的三倍,因此LCO2通过喷嘴膨胀形成的干冰颗粒升华比使用LN2能更有效地传递热量,固体CO2颗粒还可以渗透到刀具-切屑界面,并直接在表面传热。此外,润滑油在LCO2中有着较好的溶解度,相比于其他气体更适合微量润滑复合喷射[55]。但LCO2与LN2也有着类似的气体制备及储存的额外成本问题。

如图8所示,GRGURAS等[56]对不同极性润滑油在LCO2中的溶解度、射流雾化后液滴粒径分布及刀具寿命进行了对比研究,发现油的极性会影响其在LCO2中的溶解度,从而影响到油滴大小和分布,非极性油可完全溶于LCO2,获得更小的油滴尺寸和更均匀的分布;此外,LCO2与润滑油的复合喷雾所产生的液滴直径可达2 μm,远远小于传统MQL的10 μm,能更好地实现MQL液滴在切削区的渗透;通过TC4车削实验证实了非极性油与LCO2混合喷射后可明显增长刀具寿命。BERGS等[57]对不同极性润滑油在LCO2的溶解度进行了对比研究,认为油品的运动黏度是影响溶解度的重要因素。AUGSPURGER等[58]设计了低温微量润滑的切削实验,发现CO2流量在200 g/min以上时流量变化对切削力、温度等切削性能影响不大,而微量润滑液在所选定区间内,随着MQL流量的增加,切削温度及刀具的热量会明显减小。

图8 不同润滑油和LCO2混合后对溶解度及切削性能的影响[56]Fig.8 Influence of different lubricating oil and LCO2 mixture on solubility and cutting performance[56]

STERLE等[59]采用单通道LCO2复合MQL技术与切削液、干切等方法对Inconel 718合金进行了铣削加工实验,并对比研究了表面完整性,后在LCO2复合MQL中尝试添加纳米颗粒MoS2进行研究,结果表明,LCO2+MQL(MoS2)获得了最低的平均表面粗糙度,证明了在低温微量润滑技术中进一步采用纳米颗粒的可行性。

2.5 超临界CO2微量润滑

超临界CO2(scCO2)对脂肪族和大多数芳香族碳氢化合物具有较高的溶解度,并能通过压力和温度来控制溶剂浓度。scCO2的临界压力为7.38 MPa,温度为31.2 ℃,在工业上也非常容易实现。另外,scCO2复合MQL还可以加工传统MQL方法难以加工的硬质合金,是MQL技术的重要拓展,也是非常有应用前景的低温微量润滑复合增效技术[60]。

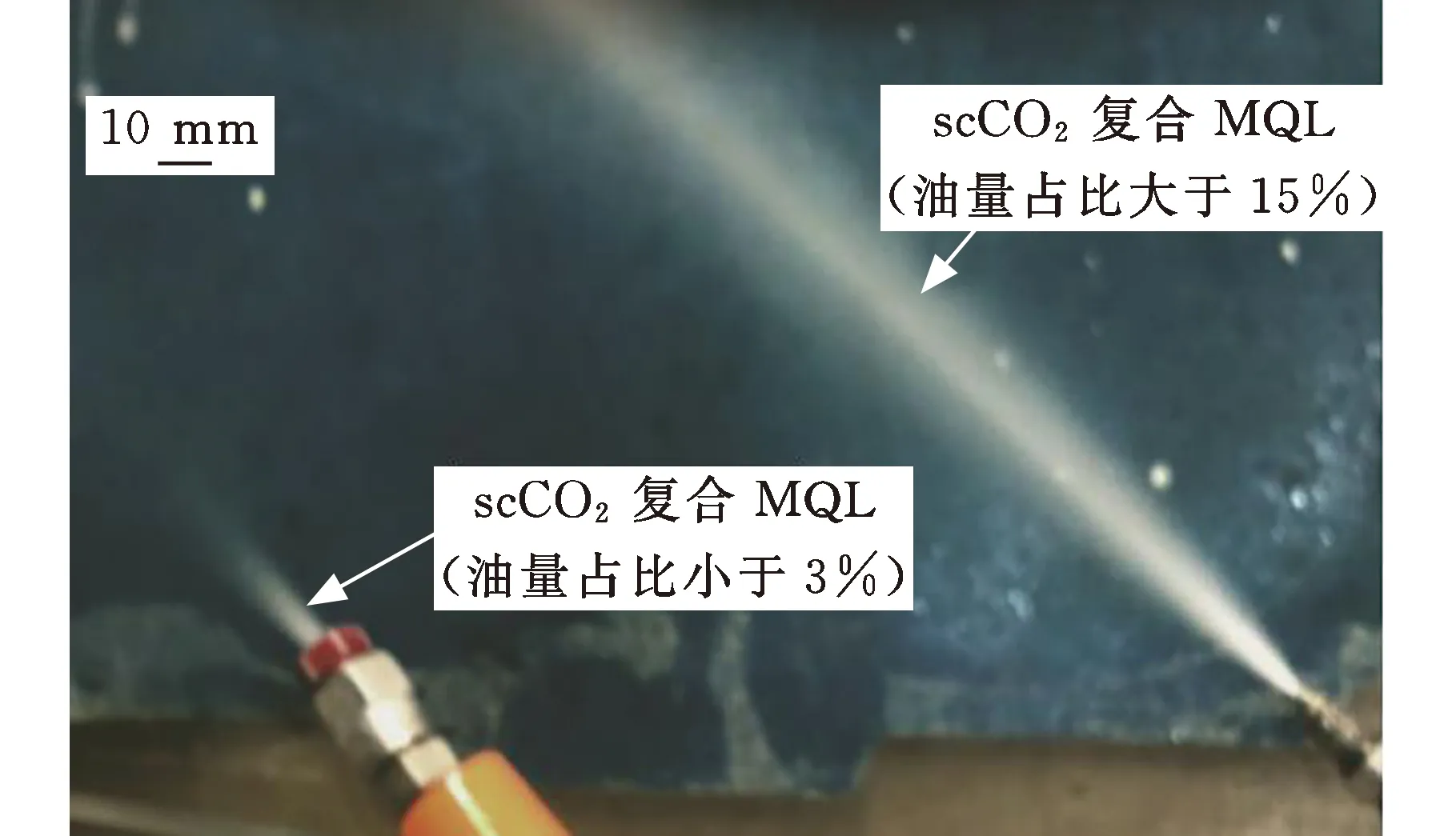

CLARENS等[61]于2006年提出了基于scCO2复合的冷却润滑方式,通过将LCO2加压加热到超临界态,与油混合后喷射至切削区,此时CO2汽化吸热提供冷却,温度可达-78 ℃,溶解的油也附着在刀-屑面形成润滑层。这种方式不但降低了传统液态CO2的储存、传输隔热的要求,还避免了微量润滑液凝固堵塞出口的问题。SUPEKAR等[62]利用scCO2和其他冷却润滑方式进行了钛合金车削实验,发现scCO2与润滑油混合喷雾在散热方面比传统的润滑油以及其他气体基MQL喷雾更有效;此外,scCO2与润滑油混合后,由于流体膨胀引发焦耳-汤普斯效应,会降低喷射温度,提高喷射速度,使得CO2和润滑油的流量增大。由图9可以看出同样压力、孔径、温度下,不同scCO2质量分数时的油雾场差异,传统MQL中增加润滑油会降低整体的冷却效果,但在植物油等混合scCO2时,增加喷雾中的润滑油会进一步提高复合喷雾冷却和润滑效果。STEPHENSON等[63]发现scCO2流量与MQL油量需要相互适配,油量需要根据气体流量、抽油管的位置以及油在scCO2中的溶解度等因素决定。目前已有多方关于scCO2冷风方法及其应用效果的报道,但由于scCO2需要通过CO2压缩加热制备,在较长时间的加工过程中还会出现供应不足现象,且存在如低温微量润滑参数调节方法研究尚不完善、低温切削机理及其适用环境尚未定论等共性问题,故仍未能实现大规模应用。

图9 不同润滑油量scCO2膨胀图[62]Fig.9 Images of scCO2 sprays being expanded fromdifferent oil content[62]

综上所述,微量润滑复合增效技术有着优秀的加工潜力与研究价值,但目前仍存在许多共性问题,如低温条件下的材料变性、复合喷雾方式、工艺参数适配等,各类微量润滑复合增效技术分别有着各自的应用问题,如表2所示,如何在指定工况下采取适宜的冷却润滑条件仍未有系统的研究成果,需要进一步研究超低温环境下的冷却润滑渗透机理,阐明润滑剂种类、流量、液滴尺寸、制冷剂种类及温度等工艺参数对雾化特性的影响规律,以实现微量润滑复合增效技术推广应用。

表2 各类微量润滑复合增效技术

3 微量润滑复合增效装置设计

随着微量润滑复合增效技术优异的冷却润滑效果被证实,其发展前景越来越好。但随着低温加工气体应用的深入,也出现了传输、绝热、液体凝固等一系列的问题,如何从工艺或装置开发上解决这部分问题,成了微量润滑复合增效技术推广应用的关键需求。

微量润滑相关装置及其部件设计主要涉及介质发生装置、传输管道与喷射装置。介质发生装置根据不同增效技术原理有所不同。微量润滑复合增效技术中冷却与润滑介质并非一体,根据它们雾化位置的不同,可分为外置式与内置式。外置式的特点为将定量的润滑油输送至喷嘴出口端,并利用压缩空气将其雾化形成微细油雾;内置式雾化是在雾化室内产生,雾化室内部安装有润滑油雾化器,在系统内部传输并复合喷射至切削区。外置式装置中介质采用多流道传输,对装置搭建与传输要求相对较低,但切削效果往往不如内置式。内置式微量润滑复合增效技术装置不同于常规,还需要针对介质混合位置、混合方式、传输方式、机床及功能部件等进行相应隔热、恒压等处理,确保介质稳定生成与传输,且由于部分冷媒复合微量润滑液会导致喷嘴出口处凝固、微量润滑液提前变性等问题,影响冷却润滑效果,甚至堵塞出口,所以对喷嘴也需要进行改进。

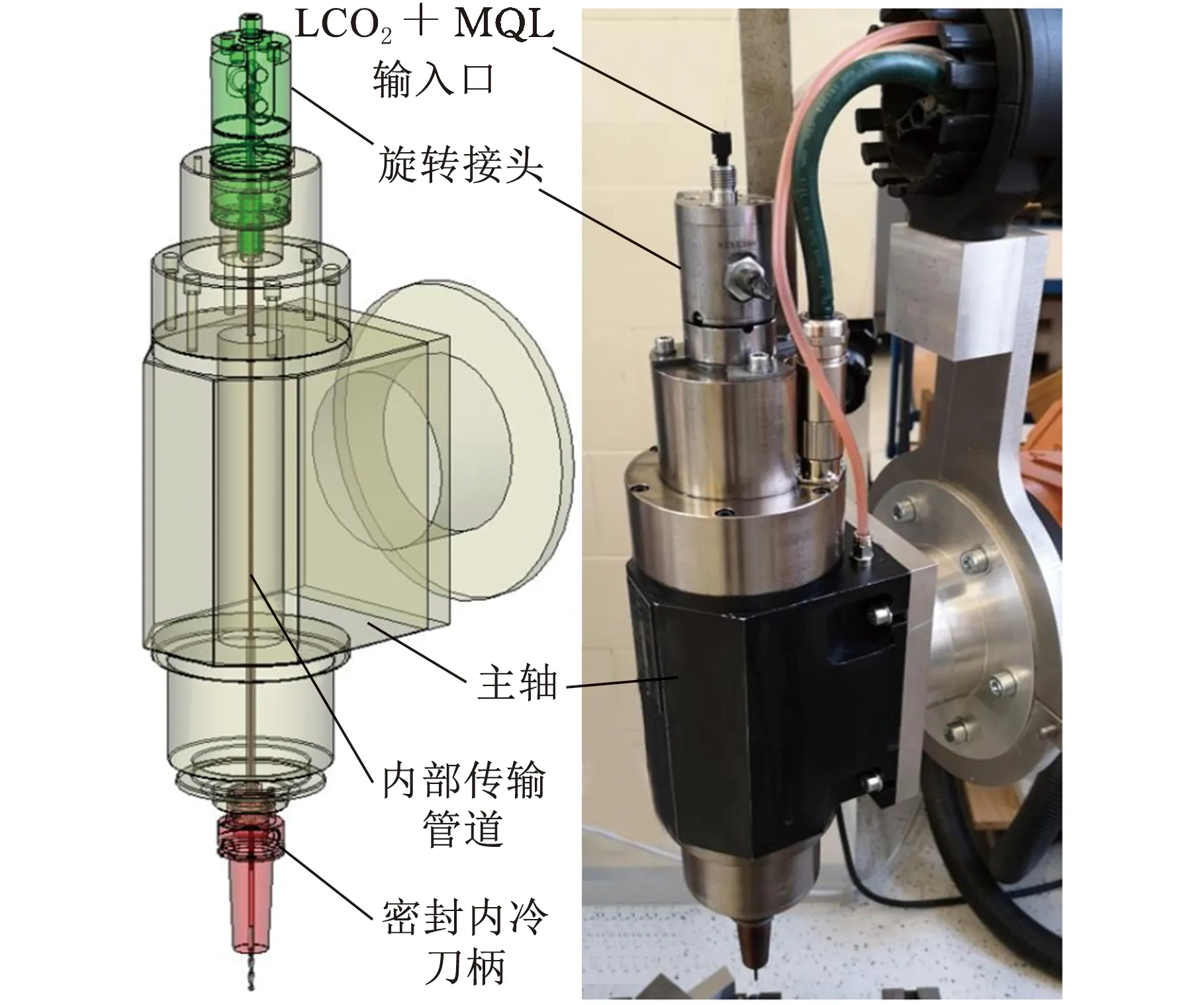

喷射装置按照传输方式分为外部传输和内部传输两种,如图10所示[64]。外部传输是通过喷嘴将冷却介质与微量润滑液滴喷射至切削区,无论是内置式或外置式装置均可外接喷嘴,实现外部传输。内部传输是冷却润滑介质内部混合后通过传输流道设计,经主轴和刀柄内冷却通道喷射进切削区,目前主要分为单通道传输及双通道传输,能使冷却润滑介质获得最佳的渗透性,但应用时往往需针对机床进行改造。

图10 MQL系统分类图[64]Fig.10 The classification diagram of MQL systems[64]

3.1 低温冷风微量润滑装置

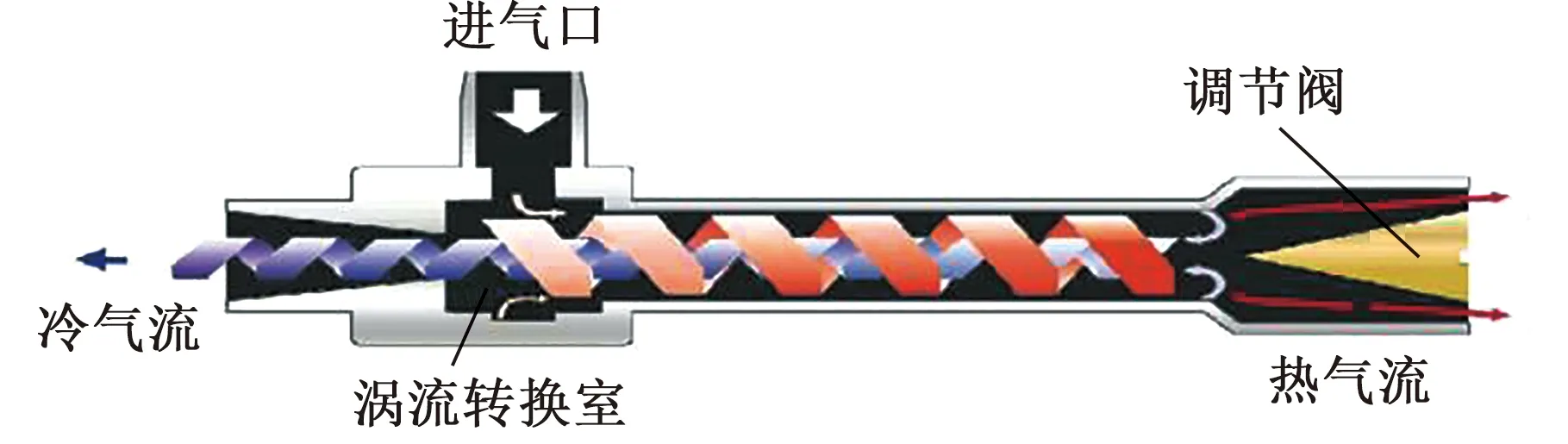

低温冷风微量润滑装置按照低温冷风产生方式,可分为涡流管制冷(-5~5 ℃)、半导体制冷(最低可达-10 ℃)、压缩机制冷(最低可达-60 ℃)以及以半导体制冷为核心压缩机制冷为辅助的复合制冷等[65]。其中,涡流管制冷[66]是借助涡流制冷原理使高速气流在涡流管内部产生漩涡,如图11所示,并分离出冷、热两股气流,冷气流被分配到喷嘴出口,进而实现制冷作用[67]。研究人员在涡流管制冷效率优化方面进行了多方面研究,包括涡流管流道设计[68]、长径比优化[69]和进气参数匹配[70]等。

图11 涡流管装置示意图[67]Fig.11 Schematic diagram of vortex tube[67]

基于涡流管制冷技术特点,KO等[71]最早根据空气涡流制冷原理研制了外混式的冷风MQL装置,将出口处的空气温度降低了20 ℃以上,在HRC58的淬硬钢车削实验中增长了刀具寿命30%。李智扬等[72]观察到采用涡流管冷却法进行淬硬钢铣削加工可有效减轻切屑黏结及黏结磨损现象,进而减小刀具刃口磨损宽度。

采用涡流管制冷不涉及复杂活动部件,实现制冷过程不需要消耗制冷剂和电能,因此使用及维护较为方便[73]。但涡流管制冷温度有限,压缩空气利用效率较低,因此许多学者开始研究各类制冷机制冷的方式。童明伟等[74]利用绝热膨胀制冷方式研制了低温冷风发生装置,利用制冷风机排出的低温空气(-50~-10 ℃)对加工部位实施低温冷却。东莞安默琳机械制造有限公司与广东工业大学合作,结合涡流管制冷及半导体制冷开发了一种低温复合喷雾切削系统,采用二级压缩机结合涡流管三级制冷,获得了最低-90 ℃的低温冷风,并分别将微量润滑油、经冷却的低温纯净水及低温冷风混合喷射,实现了低温复合OoW喷雾的加工应用[75]。科益展智能装备有限公司与广东工业大学采用覆叠式制冷压缩机与PLC温度控制系统,实现了设备出口温度-60~-20 ℃稳定可调,并在设备中内置了微量润滑系统,联合开发了一体化的低温冷风微量润滑设备[76]。

3.2 液氮复合微量润滑装置

将液氮作为冷却介质时,可靠传输与精准调控要求液氮流型为纯液氮或低含气率泡状流,流量、压力以及温度等传输状态稳定可控[69]。然而,液氮饱和温度低、汽化潜热小,在传输过程中受外界环境温度影响极易产生汽化现象,严重破坏了传输稳定性[77],因此,实现液氮冷却介质的可靠传输,确保切削区域射流状态的精准调控,是液氮装置设计的主要难点。

美国Air-Products公司开发的ICEFLY液氮传输系统,采用同轴套管(内外管)进行液氮传输,通过在外管传输低压氮气,对内管液氮热损失进行有效补偿,实现了液氮的稳定传输[78-79]。美国5ME公司基于ICEFLY液氮传输系统研制了液氮内喷式冷却加工机床,并成功用于F-35零部件生产[80]。大连理工大学在液氮传输稳定性及温度调控方面进行了深入研究,开发了独立式液氮调控系统,研制了主轴-刀柄超低温隔热与动密封技术,并以此为基础,搭建了液氮内喷式加工机床,如图12所示[81]。

图12 内喷式液氮冷却加工机床[81]Fig.12 Internal cooling machine with LN2 cooling[81]

在液氮复合微量润滑装置方面,由于液氮或氮气与微量润滑液之间的溶解性相对较差且温度极低,容易使得微量润滑液凝固变性,从而导致油膜失效,影响冷却润滑性能[82]。目前液氮复合微量润滑装置多以外混式为主,冷却与润滑介质分别经过不同流道传输后喷射至切削区域。

文献[83-85]中均自行搭建了外混式装置,如图13所示,三者结构类似,均通过微量润滑和液氮分别传输喷射实现了液氮复合微量润滑的冷却润滑。文献[86-87]中搭建了外混式低温冷风、低温微量润滑、低温CO2、液氮等介质的外喷式冷却切削实验装置,并应用于TC4钛合金、35CrMnSiA高强度钢等材料的液氮外喷式冷却加工实验研究中。东莞安默琳机械制造有限公司于2017年开发了外混式的一体化液氮复合OoW装置,采用同轴套管技术,在切削油及液氮传输管道中间设计了压缩空气层以防止微量润滑液冻结,并在喷嘴处实现雾化,共同喷射至切削区[88],同时研发了低冰点的微量润滑切削液用于超低温微量润滑复合加工[89]。

图13 LN2/LCO2外混外喷式复合喷雾装置[84]Fig.13 The external mixing and injecting synergistic device of MQL with LN2/LCO2[84]

3.3 液态CO2复合微量润滑装置

将液态CO2作为冷却介质时,要求液态CO2始终处于6 MPa以上压力环境,以确保其在传输管路中维持稳定的液态传输[90]。常规管路和连接部件容易在高压和低温作用下损坏导致密封失效,影响高压液态CO2的传输和调控,为此,需要一套特殊的液压传输管路和连接装置来将高压钢瓶内的液态CO2以液体形式稳定输送至切削区域,进而形成高速低温的CO2气体和微米级干冰颗粒混合射流。与液氮或氮气类似,液态CO2与微量润滑液无法直接均匀混合,因此多采用外部混合方式实现液态CO2复合微量润滑技术。

近年来,国外在工业用液态CO2冷却系统研制方面取得了较快进展。美国Coolclean公司于2012年研制了自带CO2压缩系统的液态CO2冷却装置,通过压缩系统将低压CO2进行增压及液化处理,使传输管路中的CO2维持稳定的液态传输[91-92]。日本DIPS公司于2015年推出了干冰冷却润滑系统,通过在CO2传输管路外围引入低露点的加热气体来降低传输管路中的CO2热损失,进而提高液态CO2的传输稳定性[93]。德国Rother公司通过集成多个瓶装高压液态CO2方式,并采用耐压毛细管来传输液态CO2,之后与德国Walter公司以及瑞士Starrag机床公司联合开发了Cryo·tecTM双通道液态CO2供液系统,实现了切削加工时低温CO2的稳定喷射[94],通过机床、主轴、刀柄和刀具将低温CO2和微量润滑油雾喷射至切削刃,其中一个通道输送液态CO2,另一个通道输送微量润滑油雾,如图14所示[95]。此外,GRGURA等[96]开发了内混式的液态CO2与微量润滑复合装置,并通过定制密封隔热主轴、内部传输管道与高密封内冷刀柄实现液态CO2+MQL的内冷传输,如图15所示。

图14 LCO2+MQL同轴套管技术[95]Fig.14 Coaxial composite pipe technology withLCO2+MQL[95]

图15 LCO2+MQL内混内喷式主轴[96]Fig.15 The internal injection spindle of internalmixing with LCO2+MQL[96]

AUGSPURGER等[58]采用单通道传输液态CO2和MQL介质,并通过旋转接头搭建了液态CO2和MQL的内喷式系统,如图16所示。

图16 LCO2+MQL内混内喷式装置[58]Fig.16 The internal injection device of inside-mixingwith LCO2+MQL[58]

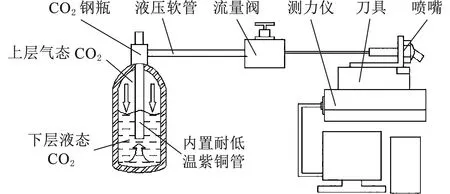

国内对液态CO2冷却系统的研制及其复合微量润滑系统开发相对较少。肖虎等[97]研制了强压液态CO2供给系统,通过在瓶内加装紫铜管(图17)可使得瓶内的液态CO2始终处于压力为10 MPa以上的环境,低温CO2覆盖区域温度为-28 ℃,并采用耐受更高压力和低温的钢丝增强液压复合橡胶软管传输,同时两端采用螺纹密封和铆接接口,通过流量阀控制CO2流量,实现了低温CO2干冰混合物高速稳定射流。

图17 高压LCO2供给系统[97]Fig.17 High-pressure LCO2 supply device [97]

3.4 超临界CO2复合微量润滑装置

在超临界状态下,scCO2既有与气体相当的高扩散系数和低黏度,又具有与液体相近的密度和良好的溶解能力。为了充分利用超临界流体溶剂特性,使得高压scCO2从喷嘴喷出进入切削区时,可快速减压膨胀形成气态CO2/润滑油雾粒子/干冰颗粒的三相射流,需要维持CO2流体温度和压力始终高于其临界值(临界温度31.2 ℃、临界压力7.38 MPa),并在超临界状态下实现均匀混油[98]。

为了实现scCO2复合微量润滑优异的低温润滑特性,美国密西根大学开发了scCO2与润滑油混合的冷却润滑内混式装置,通过将液态CO2压缩到高压,在含有油的腔室中加热到超临界温度,再通过泵输送至切削区,实现了优异的冷却润滑性能[62-63,99]。与此同时,相关技术在美国Fusion公司进行了产业化应用,推出了Pure-Cut和Lube-cut超临界CO2冷却系统[100]。

周莉等[101]提出了一种基于scCO2的低温微量润滑装置,该装置将高压釜通过活塞分隔成scCO2储存腔和恒压驱动腔,保证溶解了微量润滑油的scCO2能够在恒定压力下喷射出来。科益展智能装备有限公司(汇专科技集团)与广东工业大学于2019年合作研制了scCO2供给系统及其控制方法,该系统可对高压容器内的CO2流体温度和压力进行实时监测和自动补偿,使得系统管路中的CO2维持在超临界态,并在scCO2生成和传输装置间设置了中转管路,通过改变中转管路的内径和长度可实现scCO2流量调节[102-103]。

将scCO2和OoW技术结合,利用快速膨胀的气态CO2喷雾将微细干冰颗粒和OoW液滴的混合物输送到切削区,对切削区域进行冷却和润滑,这是scCO2技术的重要拓展,与单纯scCO2、OoW冷却润滑方式相比,scCO2+OoW技术同时具有冷却和润滑效果[104-105]。东莞安默琳机械制造技术有限公司与广东工业大学合作开发了scCO2复合OoW装置,如图18所示[104]。该装置具有两个独立的油基和水基切削液储罐、两个独立的切削液空气混合室和两个独立的雾化喷嘴。两种不同的切削液通过油泵输送到混合室,再通过来自空气压缩机的高压高速空气射流雾化,然后进入喷嘴。当控制不同的阀时,可以获得不同的冷却和润滑方法,即scCO2、scCO2+MQL和scCO2+OoW[106]。

图18 scCO2复合喷雾装置结构[104]Fig.18 Structure of scCO2 synergistic device[104]

4 难加工材料切削应用

4.1 钛合金切削加工

钛合金有着一系列难加工特性,如热导率小,与大多数刀具材料具有很强的化学反应性,易形成黏附,切削刃附近的热应力较高等[107],是一种典型的难加工材料。

SARTORI等[53]对比了LN2与LCO2分别复合MQL喷雾时车削TC4的加工情况,发现低温气体复合MQL时,刀具的月牙洼磨损情况消失,工件表面完整性显著改善,与干切削情况相比,LN2+MQL和LCO2+MQL的表面粗糙度分别减小了29%和15%。GAJRANI等[108]通过干切、MQL和LN2+MQL进行了钛合金车削实验,实验结果表明,LN2+MQL能有效降低切削力、切削温度与工件表面粗糙度,同时低温环境会导致刀具硬化,减小黏结磨损,射线能谱分析也显示其元素扩散性明显降低。

SCHOOP等[109]采用低温氮气进行了TC4的磨削实验,发现单一的低温氮气会导致亚表面出现微观结构损伤,但低温氮气和MQL混合后即使进一步提高切削速度,在亚表面微观结构上也未显示出明显的缺陷。

(a)干切削

(b)qLCO2=250 g/min,qMQL=0 mL/h(c)qLCO2=250 g/min,qMQL=150 mL/h图19 LCO2+MQL流量对切屑形貌的影响[96]Fig.19 Influence of flow rate on chip morphologywith LCO2+MQL[96]

CAI等[105]通过多组铣削参数对比实验发现,scCO2+MQL和scCO2+OoW的复合增效技术均能大幅降低切削温度,且复合增效技术显著改善了刀具-工件界面的摩擦,而仅使用不含润滑剂的scCO2反而会加剧摩擦;通过振纹对比也发现scCO2+MQL或scCO2+OoW的复合有着更好的铣削稳定性;从切削力、切削温度、表面质量、铣削稳定性和清洁生产多方面分析,scCO2+OoW复合喷雾均具有最佳性能。

4.2 高温合金切削加工

镍基合金具有硬度高、塑性高、热导率小和加工硬化严重等特点,其切削加工过程中切削力大、切削温度高、刀具寿命短,是典型的难加工材料[110],被称为低切削加工性材料,传统的切削液与MQL很难保证其加工质量与效率。

STEPHENSON等[63]采用scCO2+MQL技术与水基切削液浇注式车削方式进行了Inconel 750车削加工的刀具磨损对比实验,发现采用scCO2+MQL比浇注式切削液的刀具磨损小,且在相同刀具寿命时,采用scCO2+MQL比传统切削液的金属材料去除率提高了25%~40%,刀具的主要磨损形态也由快速边界磨损转变为了缓慢的月牙洼磨损。DANISH等[111]进行了Inconel 718的车削实验,对比了干切、MQL、LN2、LN2+MQL的冷却方式,发现单一LN2相比于MQL,其工件表面粗糙度更高且刀具磨损更严重,而LN2+MQL则能获得最低的工件表面粗糙度和刀具磨损。

BALAN等[85]采用LN2+MQL对Inconel 751进行了磨削实验,实验结果表明,LN2+MQL比传统干磨的比切削能低50%~65%,表面粗糙度与干磨削相比降低了28%,与MQL条件相比降低了20%。

PEREIRA等[112]对Inconel 718合金进行了铣削实验,发现切削液的加工方式仍旧可以获得最佳的刀具寿命与工件质量,但LCO2+MQL可以在减少切削液消耗的基础上达到接近湿切削的切削性能,如图20所示。

图20 不同冷却润滑方式切削性能对比[112]Fig.20 Comparison of cutting performance betweendifferent synergistic technology [112]

4.3 合金钢切削加工

4.3.1高强度钢

高强度钢强度高、硬度高、塑性强、韧性强,由于高强度钢切屑强韧,热导率较小,故易导致切削热难以散失,断屑困难,刀具磨损严重[114]。

STERLE等[115]采用LCO2+MQL复合技术进行了42CrMo4钢钻削实验,发现MQL提供的润滑作用能减小切屑,减小钻槽/孔壁和切削刃处的摩擦,从而减小扭矩;LCO2能有效降低钻削温度,在所有实验组中LCO2+MQL的情况下钻削温度最低;实验还发现,要达到冷却润滑的最佳性能,需要在给定的切削速度和MQL条件下优化LCO2的流速。

MULYANA等[116]对热导率为55~66 W/(m·K)的高热导钢进行了铣削加工,发现与干切削相比, scCO2+MQL能有效降低切削力和切削温度,与干切削和MQL相比,刀具寿命分别增长了150%和87%;此外,提高CO2压力还能进一步提高切削性能,如图21所示。张慧萍等[48]通过300M钢切削单因素试验发现,低温微量润滑环境可显著降低显微硬度,改善加工硬化,提高润滑效率,减小加工表面所受挤压和磨损,减少塑性变形和相变现象,降低工件表层残余应力。

如表3所示,JAVARONI等[117]通过淬硬钢AISI 4340磨削实验,对比了MQL及其复合不同温度冷风的切削性能,发现低温冷风复合可以明显减小砂轮磨损和工件表面粗糙度值,且温度越低其表面粗糙度值和刀具磨损值越小,-15 ℃冷风复合下已极度接近传统切削液的切削性能。

图21 不同压力scCO2切削性能对比[116]Fig.21 Comparison of cutting performance betweendifferent pressures of scCO2[116]

表3 低温冷风复合微量润滑切削性能[117]

4.3.2不锈钢

针对不锈钢材料的黏刀问题,低温复合微量润滑技术同样展现了其优秀的性能。

LAI等[43]进行了316L不锈钢车削实验,对比了干切、MQL、OoW、-50 ℃冷风、LN2及两种低温冷媒复合MQL与OoW的切削性能,如图22所示,发现OoW加入能进一步增强冷却润滑的作用,改善切削性能,且随着环境温度的降低,刀具的抗黏附能力会提高。

(a)室温(30 ℃) (b)低温冷风(-50 ℃) (c)低温液氮(-186 ℃)图22 不同冷却润滑方式刀具磨损[43]Fig.22 Comparison of tool wear between different synergistic technology[43]

LAI等[118]还通过5种AlTiN基涂层刀具进行了316L不锈钢车削实验,发现涂层对冷却方式的改变很敏感,不同AlTiN基涂层刀具的最佳冷却方式取决于涂层性能和相应磨损模式的共同影响,相比于MQL,OoW大液滴的渗透性有限,但OoW液滴渗透后可以同时起到吸热和润滑作用,故scCO2+OoW在所有涂层刀具的切削中仍旧具有最佳的切削性能。

YUAN等[104]通过scCO2+OoW与scCO2+MQL方式对比316L不锈钢的铣削性能发现,虽然scCO2+OoW在刀具磨损方面获得了最优性能,但表面粗糙度在切削速度为90 m/min时并无显著优势,而随着切削速度增大,在120 m/min和150 m/min时,scCO2+OoW条件下的表面粗糙度相比于常温OoW分别降低了25%和39%。

4.4 复合材料加工

刘国汉等[119]发明了一种间断式冷冻方法,对PTFE材质PCB板件进行间断式冷冻箱冷冻,使钻削过程中保持低温,以此减少钻污等缺陷,改善钻孔质量的同时保证加工效率及安全性。GIASIN等[120]使用LN2、MQL、干式加工进行了多层金属铝板钻削实验,发现使用LN2与MQL、干式钻孔相比分别能减少47%和36.4%的毛刺,此外,LN2加工还能减小高达70%的圆度误差。LIN等[121-122]采用4.7 ℃、-4.7 ℃及-25 ℃冷风对复合材料Al-PCB印制电路板的钻孔进行了研究,发现用4.7 ℃或-4.7 ℃冷风都可以有效地减小FR-4钻头的磨损,但在4.7 ℃时钻削效果最好;因为过低温度会导致材料硬化,阻碍排屑,所以当温度达到-25 ℃时,刀具的磨损更加严重;在采用冷空气、scCO2或LN2作为介质钻孔时,scCO2钻孔会导致切屑缠绕和刀具黏连等问题,并严重影响刀具寿命和孔壁质量,而使用冷空气或LN2时,则可以减少铝屑的缠绕,从而改善钻孔过程中的排屑问题。虽然低温加工在多数复合材料切削中都表现了其优势,但由于油雾会带来工件污染问题,故大多数复合材料切削过程中不能采用油雾润滑。

刘建[123]采用PCD刀具进行了低温冷风复合OoW在SiCp/Al复合材料上的铣削实验,发现低温微量润滑技术能够有效地改善磨粒磨损、崩刃及剥落现象,降低刀片表面的黏结磨损程度,并且可以抑制PCD刀具磨损的石墨化。

本文整理了各类材料切削所需冷却润滑参数、冷却润滑方式及部分结论,如表4所示。

表4 各类微量润滑复合增效技术研究结果

综上可以发现,在大部分金属材料切削中,微量润滑复合增效技术相比于传统切削液或MQL技术均有着以下优势:①有效降低切削区温度,减小切削力,减小刀具磨损并提高切削性能;②配合PCD刀具切削时能有效防止PCD刀具高温导致的石墨化问题,延长刀具寿命。

温度过低也同样会带来以下问题:①材料的变性问题;②对高精密零部件尺寸精度影响。故对于精加工,低温复合微量润滑方式需要根据低温对材料的影响而定。此外,针对部分会由于切削液特性带来污染的零部件,同样需要考虑微量润滑液的污染问题,此时可以考虑采取单纯的低温气体来进行切削加工。

由表4也可以明显发现,目前针对微量润滑相关技术的工艺参数缺乏统一标准。虽然部分学者针对特定工况进行了相关的工艺参数优化,但仍旧缺乏理论性的规范指导,导致低温微量润滑技术工艺参数难以界定,影响切削效果。如何选择合适的工艺参数、工况,以及刀具、加工方式的适配等,仍是需进一步研究的重要问题。

5 经济与环境安全性评估

微量润滑技术在成本和环境上,相比于传统的漫灌式切削液已然迈出了一大步,但涉及加工性问题,微量润滑各增效技术则有所区别,如低温气体的额外成本,大量采取如CO2、LN2等气体的排放等问题。

田佳[124]通过检测不同润滑油性质、润滑油用量、供气压力条件下的机床内部切削区油雾浓度,评价了低温MQL系统参数对切削油雾生成和环境空气质量的影响。研究结果表明:采用更低倾点的润滑油、更高的润滑油用量和供气压力会导致加工区油雾浓度的明显升高,同时细颗粒油雾的比重也会有不同程度的上升,从而增加了环境油雾危害风险;而低温MQL能够有效抑制润滑油的雾化和降低细颗粒油雾的生成率,相比常温MQL更加环保和安全;在低温MQL切削应用中,通过增强低温MQL系统的制冷性能、优化降低润滑油用量以及采用合理物理参数的润滑油等手段可以改善切削环境空气质量;此外,采用封闭式加工系统也可有效减少散逸到机床外部工作环境中的油雾,从而降低油雾危害风险。

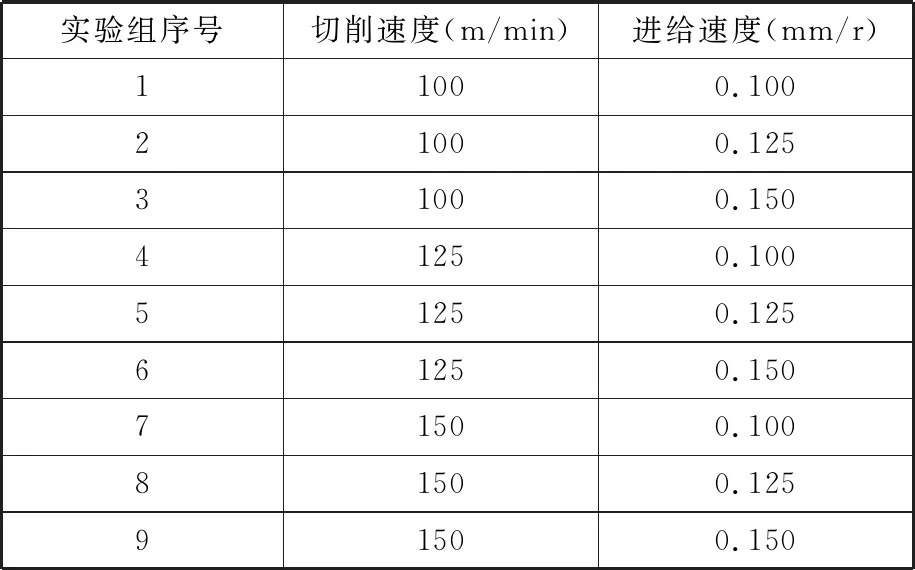

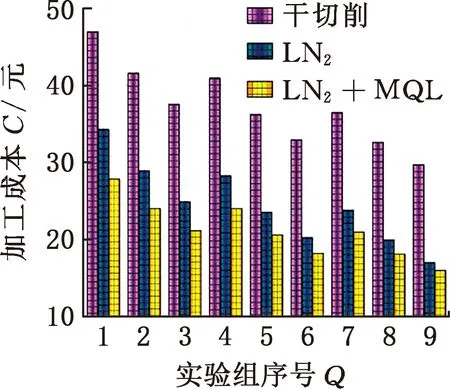

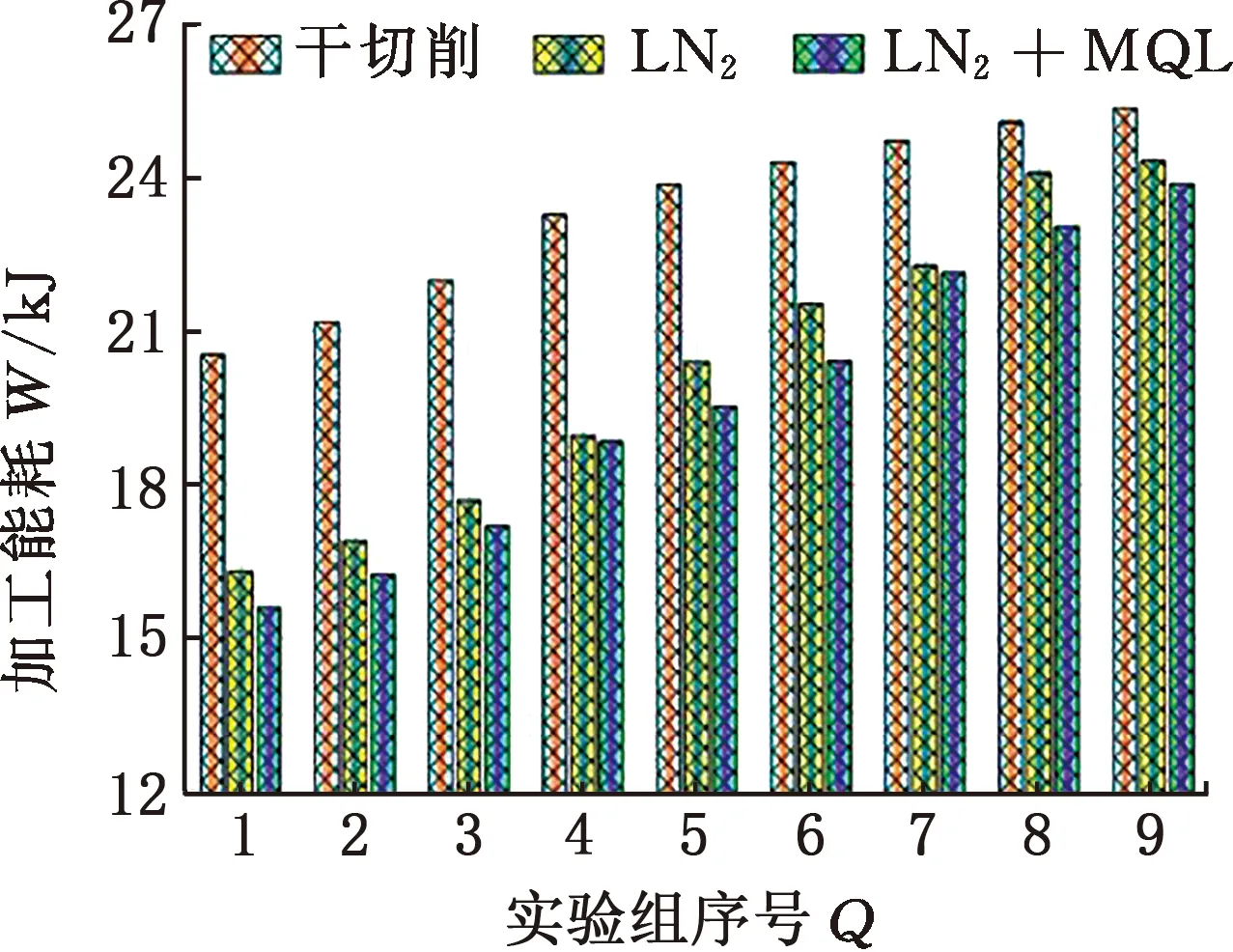

GUPTA等[125]通过钛合金铣削实验对比了干切削、LN2和LN2复合微量润滑条件的加工性能,并通过总循环时间、生产率、经济性分析、能耗和碳排放等环境参数对加工的经济性与环境安全性进行了系统评估,如表5和图23所示。研究结果表明,与干车削相比,LN2和LN2+MQL的生产率提高了34.21%,选择LN2+MQL冷却润滑方式能总体降低CO2排放与切削功耗并节省成本。由此可见,尽管液氮和液氮复合微量润滑技术前期投入成本相对较高,但通过合理工艺优化并提高加工效率,在综合能耗和成本节约方面相比传统切削方式仍具备一定的优势。

综合而言,低温气体与微量润滑的复合增效技术兼顾了加工性与经济性,顺应了国家绿色发展、可持续发展的战略需求。

表5 试验设计

(a)加工总成本

(b)CO2排放

(c)加工能耗

6 结论与展望

微量润滑的增效技术结合了微量润滑的润滑作用和增效方法的冷却效果,有效提高了微量润滑技术的加工性能。总结分析现有的微量润滑复合增效技术与装置的研究成果,可以得到以下结论。

(1)微量润滑复合增效技术通过引入低温冷媒进行强换热,兼具冷却与润滑特性,能有效降低切削区温度,防止润滑剂过早失效,延长刀具寿命,提高工件质量,可以有效解决难加工材料的各种切削问题,在绝大多数难加工材料上都展现了优秀的切削性能。

(2)微量润滑复合增效技术能减轻微量润滑技术导致的油雾污染问题,降低油雾危害风险,综合各类因素对经济性与环境安全性系统的评估,低温气体复合微量润滑增效技术能总体降低切削功耗及各类资源损耗浪费,从而节省成本。

(3)各类CO2、液氮等低温气体由于气体制备及储存成本高,传输过程易出现损耗等问题,故目前主要应用于实验室阶段,但其强换热特性能极大地降低切削温度,对部分不适用于普通切削液加工的材料如硬质合金有着较好的应用前景。

(4)超临界CO2获取及保持条件较为简易,其本质是通过出口汽化降温,可以有效避免传输过程中的温度损耗问题,同时对多种润滑剂有着较好的溶解性,在绿色加工领域有着非常大的潜力。

(5)各类微量润滑复合增效技术均有各自的适用性与应用问题,需要综合切削环境适当考虑,其中低温冷风技术是目前较为成熟的增效方式,并可通过涡流管冷却简易获取。

(6)油膜附水滴技术在基本不影响成本的情况下能进一步提高微量润滑技术的冷却润滑性能,且能与多种低温冷媒复合,是一种比较优秀的冷却润滑方式。

尽管在微量润滑复合增效技术方面取得了很多可喜的成果,但是微量润滑复合增效技术仍然存在理论系统不完善、装置开发存在瓶颈、应用适配不明确等系列问题,主要表现在以下方面。

(1)缺乏理论性的规范指导,导致低温微量润滑技术工艺参数难以界定,影响切削效果。需要研究雾化特性的影响因素,阐明微量润滑复合增效技术稳定雾化机理,建立润滑剂种类、流量、液滴、冷媒温度等各项参数与喷雾场、液滴、雾粒一致性的关联关系,为微量润滑复合增效技术的应用提供理论支撑。

(2)低温气体如液氮、液态CO2等在装置传输过程中,存在气-液两相流的温压损耗,即气-液两相流高效输送仍存在瓶颈,需要研发相关装置及传输系统,减少低温气体传输热-压损耗,避免影响冷却润滑性能。

(3)相关装置的内冷传输研究较为缺失,如何防止如液氮等超低温冷媒在内冷传输过程中对结构件的影响是目前的难点,国外针对部分冷媒传输提出的同轴套管技术,即通过外部施加相对较高温的气层隔热是有一定前景的发展方向。

(4)目前关于微量润滑工艺增效技术的工作参数如流量、气压等并没有统一的规范与定论,且与刀具涂层、材料等适配性等问题也缺少深入探讨,还需进一步开展低温微量润滑技术在其他难加工材料和加工工艺上的应用研究,针对特定材料和加工方式,结合低温气体应用过程中的材料变性问题,探究加工工艺参数、刀具、机床及增效技术的适配性,建立切削参数数据库,并研制切削参数智能化的调节系统。