高温合金蜂窝芯冰固持低损伤加工技术研究

姜少玮 王永青 刘 阔 武晓会 杨子健 杨月冰 于清波 杨晓龙

1.大连理工大学精密与特种加工教育部重点实验室,大连,1160242.北京星航机电装备有限公司,北京,100074

0 引言

金属蜂窝芯具有质量小、强度高、刚性好、隔音、隔热、耐腐蚀、吸能减振等优异性能,蜂窝芯作为夹层板的核心材料,被广泛应用于航空航天、国防工业等领域的热防护系统、翼舵、动力舱罩、吸能器、着陆器等结构部件中[1-4]。蜂窝芯因其薄壁多孔的结构特点,存在各向异性、面内弱刚性、径向强度小等加工难题,其装夹方式、加工方法等均异于致密金属材料加工,在切削过程中蜂窝壁的回弹让刀与切削振动现象比较明显,导致蜂窝芯加工质量较差[5-7]。

在金属蜂窝芯切削加工研究领域,现阶段蜂窝芯的装夹方式主要有粘接装夹、吸附装夹、填充装夹等三类。粘接装夹是利用特殊双面胶或聚乙二醇将蜂窝芯和托盘粘接到一起,固定作用力小,加工后清理困难,常用于纸基蜂窝芯和小去除量的铝基蜂窝芯加工。吸附装夹需要把粘贴在蜂窝芯上的隔膜和工作台之间抽成真空,或在蜂窝芯装入铁粉,使蜂窝芯在磁铁的磁力和自身的重力作用下与芯孔壁产生摩擦力,与工作台固定在一起,操作较为复杂。填充装夹是在蜂窝芯与夹具体的空腔内填充聚乙二醇或石膏,加工中固持的可靠性会受到切削热的影响,且加工后难以清理[8-10]。

本文提出了高温合金蜂窝芯冰固持低损伤加工方法。针对蜂窝芯和人工冰开展力学性能测试,分析两者的侧向抗压强度和抵抗变形能力,论证蜂窝芯冰固持的工艺适应性和可靠性,设计高温合金蜂窝芯在冰固持超低温冷却条件下的单因素试验,分析切削参数对蜂窝芯加工质量的影响规律,进而实现高温合金蜂窝芯的高质高效加工。

1 高温合金蜂窝芯冰固持装夹方法

1.1 难加工特性分析

根据ASTM C365标准进行GH4099高温合金蜂窝芯的压缩性能测试[11-12],被压缩样块尺寸为40 mm×40 mm×40 mm,其结构参数如下:壁厚t=0.12 mm、孔格内切圆直径d=10 mm、孔格边长a=5.77 mm,如图1所示。试验在万能试验机WDW-20E上进行,上下两块加载板对蜂窝芯试件施加压力,加载速率为1 mm/min,三个方向各压缩5个样块取其平均值,得到的蜂窝芯侧向压缩W方向、L方向强度很小,仅有0.13 MPa、0.09 MPa,蜂窝芯压缩强度测试结果如表1所示。

图1 蜂窝芯结构参数Fig.1 Honeycomb core structure parameters

表1 高温合金蜂窝芯压缩强度

基于GIBSON等[1]对等壁厚蜂窝芯的力学性能理论分析,得到了蜂窝芯的面内弹性模量计算公式:

(1)

式中,E1为单层蜂窝壁侧压弹性模量;E2为双层蜂窝壁侧压弹性模量;E为GH4099高温合金弹性模量。

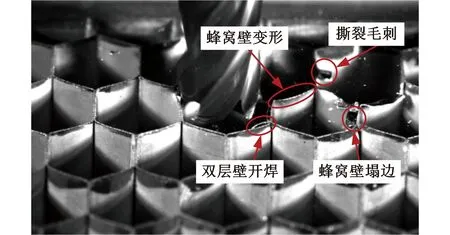

GH4099高温合金的弹性模量约为210 GPa[13],由式(1)计算可得单层、双层蜂窝壁侧压弹性模量分别约为0.21 GPa、0.42 GPa。由于蜂窝芯孔的壁厚与边长之比很小,导致其侧压弹性模量远低于致密高温合金材料的弹性模量,故在承受较小外载荷时即会造成蜂窝壁局部变形避让[1,14]。如图2所示,采用Photron高速摄像机Fastcam Mini AX拍摄GH4099高温合金蜂窝芯加工过程,可清晰地观测到,在高温合金蜂窝芯无填充装夹铣削的条件下,易产生撕裂毛刺、蜂窝壁变形、双层壁开焊、蜂窝壁塌边等缺陷,因此,亟需一种金属蜂窝芯低损伤装夹和加工技术,以提高其加工质量。

图2 高温合金蜂窝芯无填充装夹干式铣削加工Fig.2 Dry milling of superalloy honeycomb corewithout filling fixation

1.2 冰固持装夹原理

水是比较容易被获取的,选择它作为冷冻介质的优点在于成本低、绿色环保、可循环利用、后处理简单等。在金属蜂窝芯加工中引入冰固持装夹方式,液态水可流动填充蜂窝芯任一空隙,在低温条件下,逐渐冻结成固态冰,具有较高的强度和致密均匀的组织结构。这不仅对一体化结构及其加工中刚度时变具有高适应性,而且有助于保证任意刀位点处具有足够的工艺系统刚性,且清洁无污染、无压痕,可避免蜂窝芯孔壁的回弹让刀与切削振动现象,实现对蜂窝芯良好的固定和支撑效果。

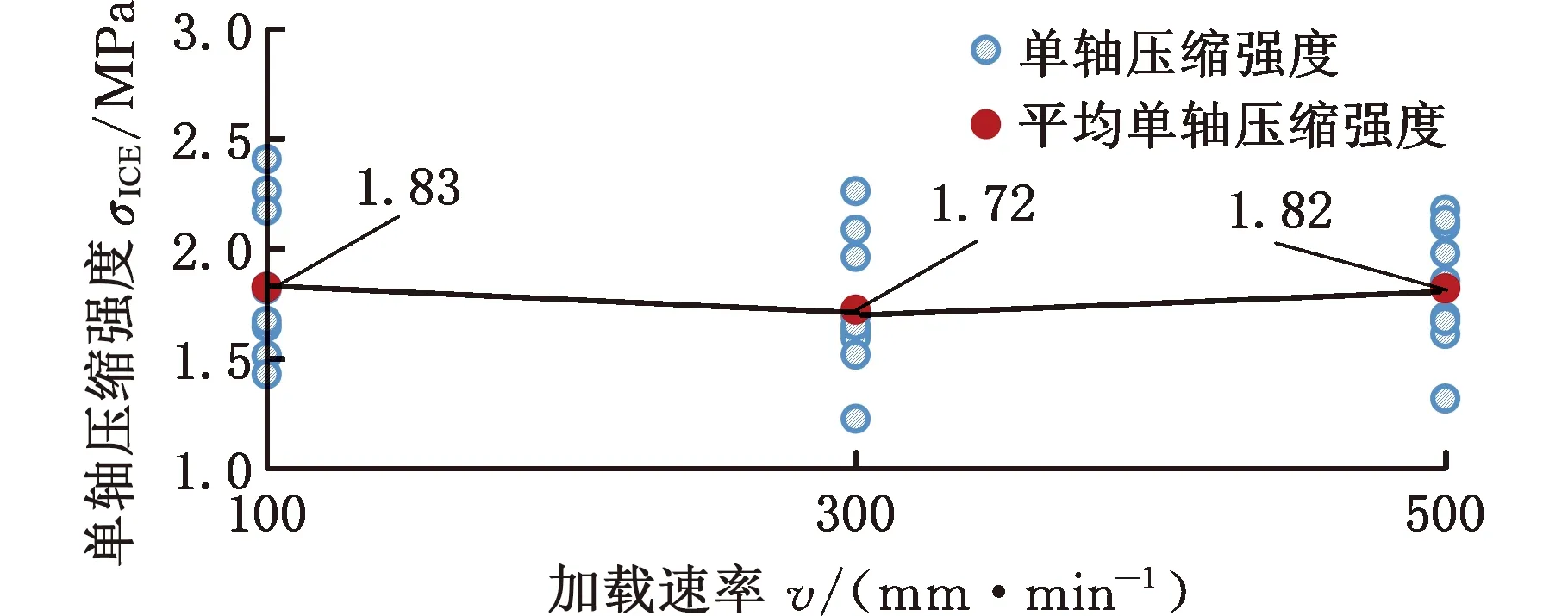

依托冰样加载试验装置系统开展人工冰压缩强度测试试验,如图3所示。采用TT-T-30型热电偶和DAM-4501数据采集模块跟踪测试制冷过程中人工冰内温度,测得高温合金蜂窝芯被稳定冰固持后,在冰固持夹具边侧和中心位置的冰面下0.5~2 mm深度处的温度约为-20 ℃,因此选取-20 ℃作为人工冰的试验温度。根据国际水利与环境工程学会(IAHR)建议,冰样制备尺寸为70 mm×70 mm×175 mm。试验前需将冰样块静置在-20 ℃的低温恒温箱中24 h,试验中采用的加载速率分别为100 mm/min、300 mm/min、500 mm/min,每个加载速率下压缩10个冰样块。

图3 冰样加载试验装置系统Fig.3 Ice sample loading test device system

理论上材料的强度应定义为材料开始产生基本破坏时的应力,由于冰样在外力的作用下,从其内部逐渐产生裂缝,随着外力的增大,裂缝逐渐扩大直至冰样破碎,所以,在试验中,常采用冰的强度来确定冰的最大抗力,一般不考虑冰样内部微观结构的破损,而是通过试验得到极限应力作为冰的单轴压缩强度[15-16]。人工冰在三个加载速率下的试验结果相近,其平均单轴压缩强度分别为1.83 MPa、1.72 MPa、1.82 MPa,试验结果如图4所示。在-20 ℃的低温条件下,人工冰的固态成分比较稳定,较大的加载速率不会对冰的破碎形式造成大的改变,所以人工冰的单轴压缩强度比较稳定。

图4 不同加载速率下-20 ℃人工冰的单轴压缩强度Fig.4 Uniaxial compressive strength of -20 ℃artificial ice under different loading rates

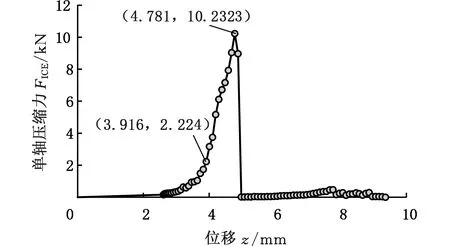

在对人工冰实施加载的初始阶段,由于冰样在进行切割时存在一定误差,试验机压头与冰样不能充分接触,所表现出的弹性性能并不明显,故选取力-位移曲线上升阶段,按下式计算人工冰压缩弹性模量值[16-17]:

(2)

式中,EICE为人工冰压缩弹性模量;ΔFICE为人工冰破坏力变化量;x、y分别为冰样块承压截面的长、宽;z为冰样块高度;Δz为冰样块高度变形量。

以-20 ℃人工冰在300 mm/min加载速率下的一组试验结果为例,所截取的力-位移曲线上数据段如图5所示。由式(2)计算可得,人工冰的压缩弹性模量约为0.33 GPa。蜂窝芯冰固持后,可提高蜂窝壁抵抗弹性变形的能力,可避免在外载荷作用下蜂窝壁局部产生变形避让。

图5 -20 ℃人工冰300 mm/min加载下力-位移曲线Fig.5 Force-displacement curve of -20 ℃artificial ice under 300 mm/min loading

2 高温合金蜂窝芯冰固持超低温冷却加工试验

2.1 试验装置与方案

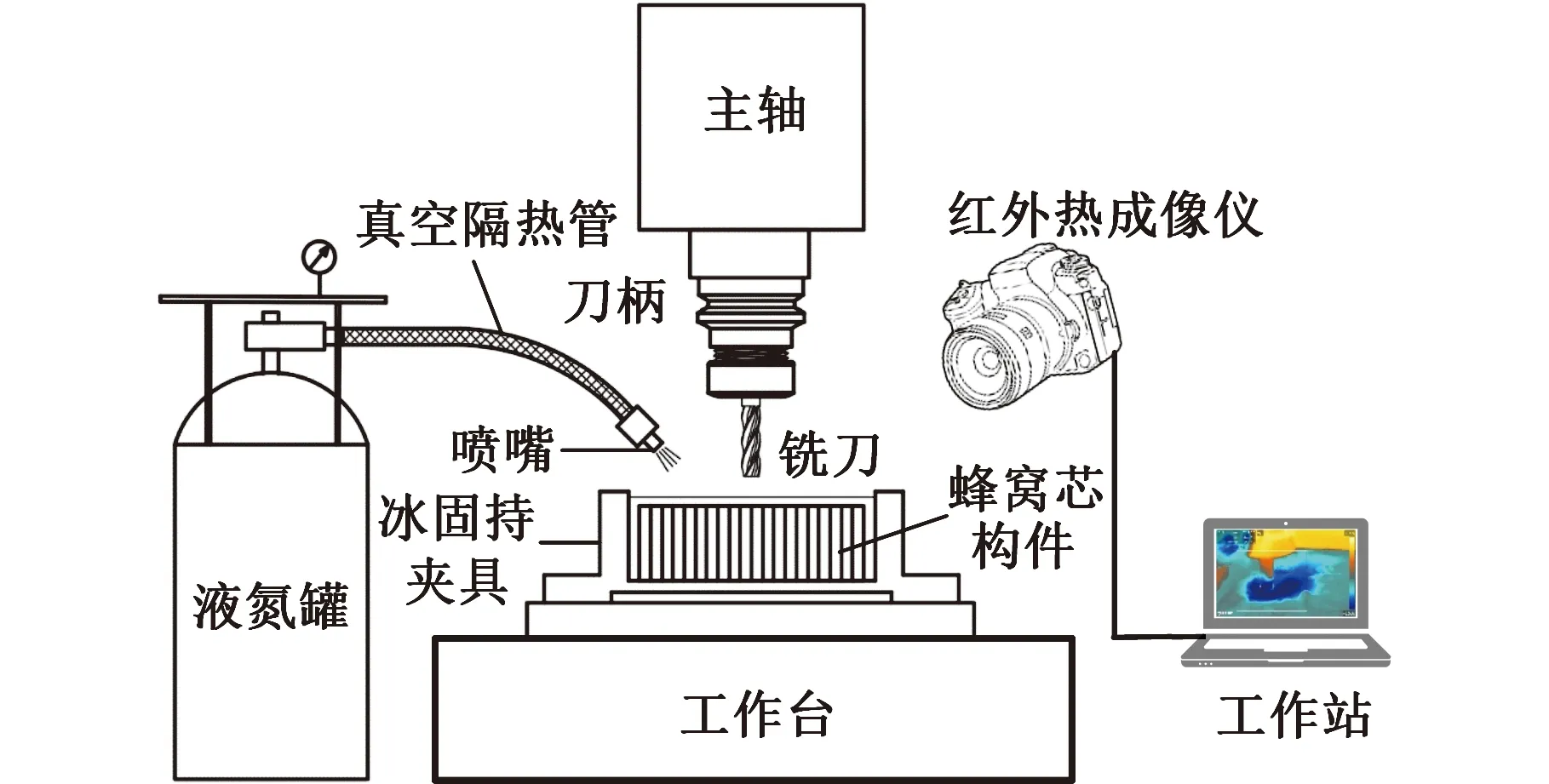

(a)切削试验现场图

(b)切削试验配置示意图图6 高温合金蜂窝芯冰固持超低温冷却加工试验Fig.6 Ice fixation cryogenic cooling machining test of superalloy honeycomb core

GH4099高温合金蜂窝芯冰固持超低温冷却加工试验装置系统如图6所示。本次试验在长征KVC850M三轴联动立式加工中心上进行,其工作台行程为550 mm×850 mm×600 mm,主轴最高转速为8000 r/min;采用DPL-175MP型自增压液氮罐,通过真空隔热管和孔径2 mm的喷嘴对切削区域进行喷淋冷却,降低切削热,实现加工过程的冰固持约束保持;利用FLIR T610型红外热成像仪测试加工过程中的切削温度;采用制冷装置将完整浸没的蜂窝芯进行低温冰固,待完全冻结后,制冷温度将始终稳定在-20 ℃;刀具选用4刃硬质合金整体式立铣刀,直径为12 mm;GH4099高温合金蜂窝芯样块尺寸为30 mm×40 mm×25 mm。

采用单因素试验分析方法,选取的基础切削参数为:主轴转速n=7000 r/min,进给速度f=4000 mm/min,铣削深度ap=0.5 mm,铣削宽度ae=2 mm,在此组切削参数基础上进行单因素变换,具体切削参数如表2所示。

表2 切削参数

2.2 试验结果与分析

蜂窝芯加工质量会直接影响蒙皮的焊合率和蜂窝夹层结构的承载强度,故需分析切削参数对蜂窝芯加工质量的影响规律,从而进一步优化蜂窝芯冰固持低损伤加工工艺。采用KEYENCE VHX-600E型超景深显微镜测试加工后的表面微观形貌,采用ZYGO NewView9000型3D表面形貌仪测试蜂窝芯孔壁的表面粗糙度。

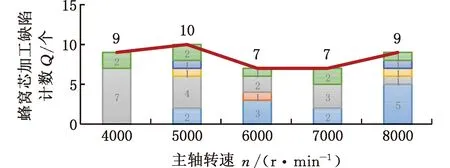

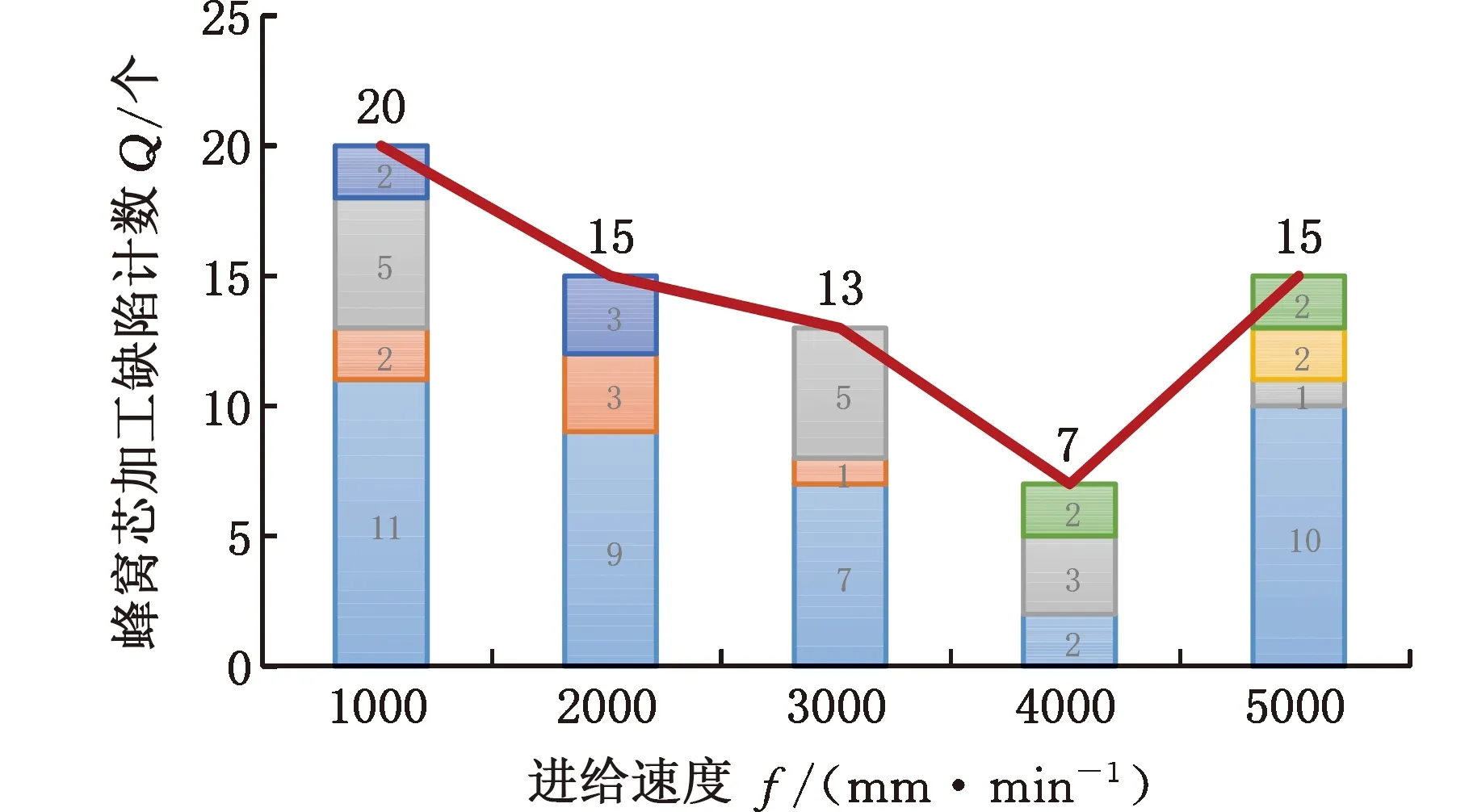

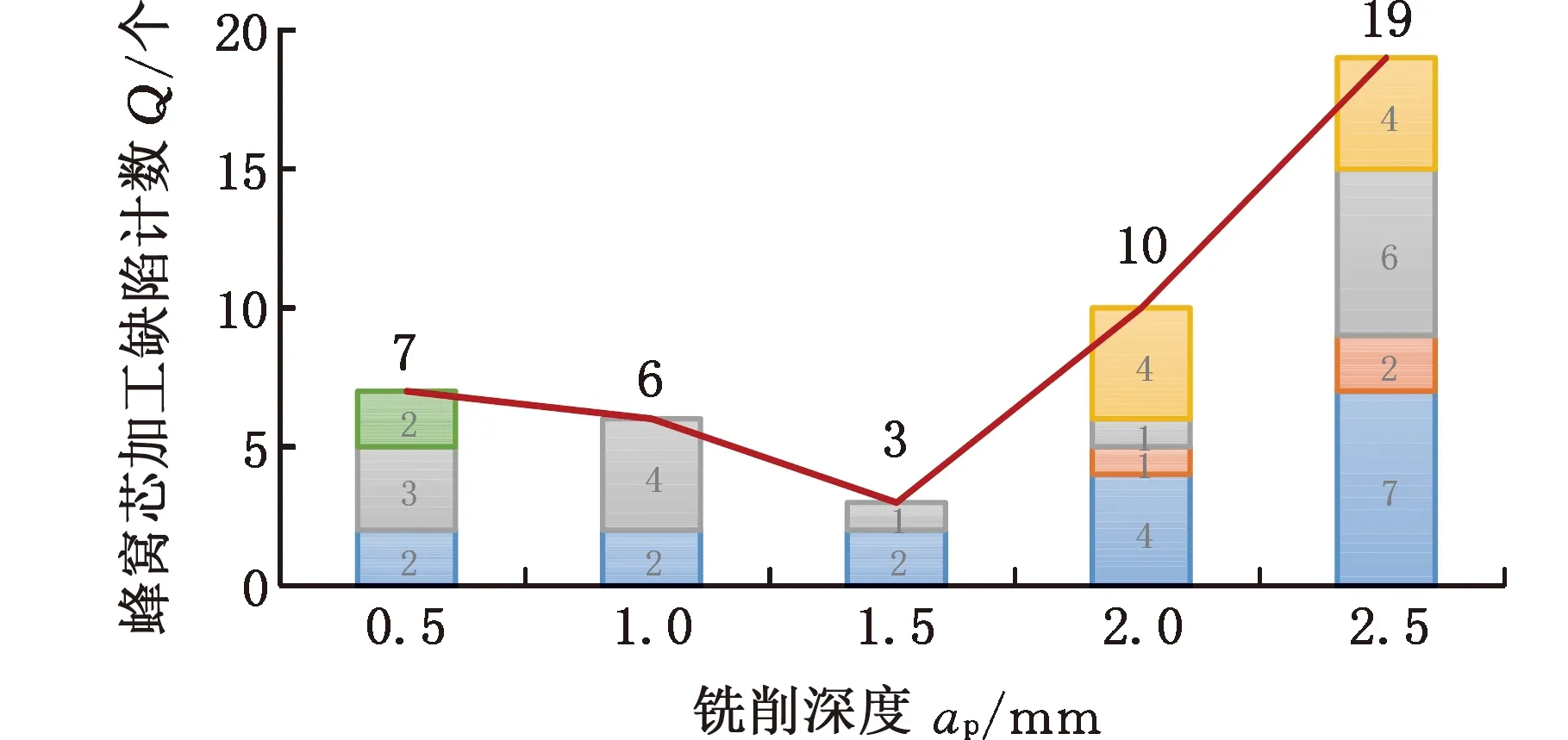

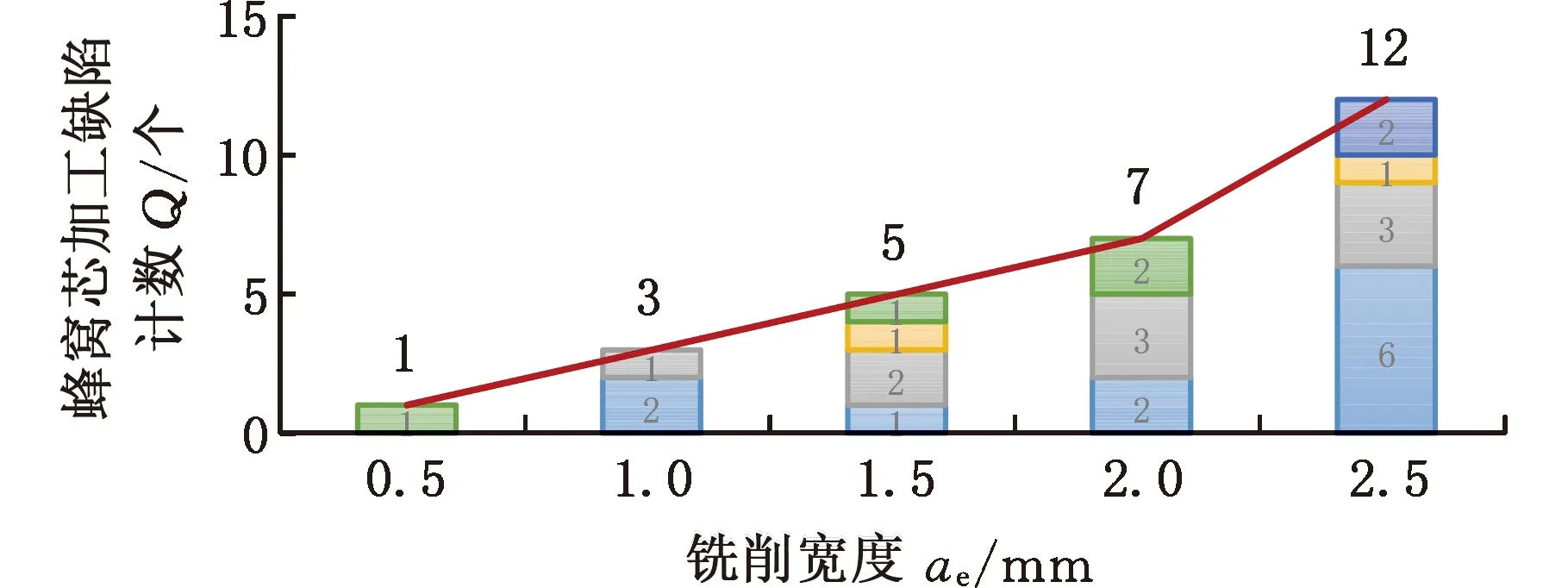

在不同切削参数加工条件下,蜂窝芯孔壁的局部变形程度、受力点微裂纹扩展撕裂程度等均不同。根据蜂窝芯加工后的表面形貌特征,量化了相同结构参数和尺寸规格的高温合金蜂窝芯加工后的缺陷种类和数量,如图7所示。由蜂窝芯加工缺陷计数结果可知,缺陷类型主要有撕裂毛刺、蜂窝壁变形、双层壁开焊、蜂窝壁塌边、微小毛边、过切缺失等。主要加工缺陷形貌如图8所示。撕裂毛刺和蜂窝壁变形出现频次较多,分别占缺陷总数的42.70%、29.73%。切削参数对蜂窝芯加工质量的影响从大到小排序依次为进给速度、铣削深度、主轴转速、铣削宽度。

(a)主轴转速(f=4000 mm/min、ap=0.5 mm、ae=2 mm)

(b)进给速度(n=7000 r/min、ap=0.5 mm、ae=2 mm)

(c)铣削深度(n=7000 r/min、f=4000 mm/min、ae=2 mm)

(d)铣削宽度(n=7000 r/min、f=4000 mm/min、ap=0.5 mm)图7 切削参数对蜂窝芯加工缺陷的影响Fig.7 Influence of cutting parameters on machiningdefects of honeycomb core

(a)蜂窝壁变形 (b)撕裂毛刺 (c)微小毛边

(d)过切缺失 (e)双层壁开焊(f)蜂窝壁塌边图8 蜂窝芯典型加工缺陷Fig.8 Typical machining defects of honeycomb core

如图7a所示,随着主轴转速的提高,蜂窝芯加工缺陷的种类和数量变化不明显,转速由4000 r/min变为8000 r/min时,蜂窝壁变形的数量由7变为1,撕裂毛刺的数量由0变为5,分析可能是因为主轴转速的提高加大了切削刃对蜂窝壁的叠加挤压作用,更多的蜂窝壁变形由微裂纹扩展成撕裂毛刺。如图7b所示,随着进给速度的提高,蜂窝芯加工缺陷数量先减少后增加,蜂窝壁塌边集中出现在低进给加工时,存在应被去除而未被切除的蜂窝壁余量,被去除的塌边根部也常伴有刀具切出的微小毛边产生。如图7c所示,随着铣削深度的增大,蜂窝芯加工缺陷数量先减少后增加,切深小于1.5 mm时,随着切深增大,切削位置的冰固持支撑力变大,加工缺陷减少,但切深大于1.5 mm时,随着切深增大,切削力增大幅度大于冰固持支撑力增大幅度,加工缺陷增加,出现了双层壁开焊和微小毛边。如图7d所示,随着铣削宽度的增大,蜂窝芯加工缺陷数量逐渐增加,且蜂窝壁形面刀痕变得明显。

(a)未加工 (b)冰固持 (c)无填充(d)无填充 超低温 超低温 干式图9 不同加工条件下蜂窝芯加工质量Fig.9 Machining quality of honeycomb core underdifferent machining conditions

(a)无填充装夹干式铣削(b)冰固持超低温冷却加工图10 高温合金蜂窝芯切削温度Fig.10 Cutting temperature of superalloy honeycomb core

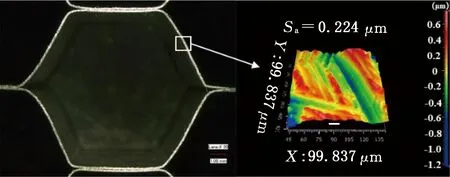

在最优切削参数主轴转速7000 r/min、进给速度4000 mm/min、铣削深度0.5 mm、铣削宽度0.5 mm的加工条件下,蜂窝芯加工质量如图9所示,可见,冰固持超低温冷却加工后的蜂窝芯样件形面质量最佳,而在无填充装夹条件下,由于高温合金蜂窝芯面内弱刚性、径向强度小等难加工特点,在切削加工时不易断屑,蜂窝芯孔在外载荷作用下易产生较多的加工缺陷。如图10所示,冰固持超低温冷却铣削加工中的切削温度约为32.7 ℃,无填充装夹干式铣削加工中的切削温度约为131.1 ℃,说明在蜂窝芯冰固持超低温冷却加工过程中,利用喷淋液氮方式可大幅度降低切削热,实现加工过程中冰固持约束保持。如图11所示,冰固持超低温冷却加工后的蜂窝壁形面粗糙度Sa约为0.224 μm,未加工的蜂窝壁形面粗糙度Sa约为0.214 μm,两者表面粗糙度几乎一致,说明采用最优切削参数进行蜂窝芯冰固持超低温冷却加工不仅可以大幅度减少形面加工缺陷,同时还可以保证蜂窝芯孔不变形和蜂窝壁形面的光洁度。

(a)未加工

(b)冰固持超低温冷却加工图11 加工前后蜂窝芯孔形状及蜂窝壁形面粗糙度Fig.11 Hole shape of honeycomb core and surfaceroughness of honeycomb wall before and after machining

3 结论

(1)采用冰固持超低温冷却的装夹和加工方法,固持和冷却介质绿色环保、可循环利用、后处理简单,对薄壁多孔复杂结构具有高适应性,可提高工艺系统刚性,可降低切削热,可实现加工过程的固持约束保持,为金属蜂窝芯低损伤加工提供了新方法。

(2)人工冰在侧向抗压强度和抵抗变形能力方面均优于高温合金蜂窝芯,在金属蜂窝芯加工中引入冰固持装夹方式,可为其提供良好固定和支撑作用,弥补了蜂窝芯面内弱刚性和径向强度小的加工劣势,有利于提高蜂窝芯的加工质量。

(3)阐明了切削参数对蜂窝芯加工质量的影响规律,按影响程度由大到小依次为进给速度、铣削深度、主轴转速、铣削宽度。在出现的6种典型加工缺陷中,撕裂毛刺占比最高,约为总数的42.70%。当转速为7000 r/min、进给速度为4000 mm/min、切深为0.5 mm、切宽为0.5 mm时,可保证低损伤、低粗糙度、无变形的良好加工质量。