核壳结构Ag@Ni粉体的制备与表征

何乃如,方子文,贾均红,刘 宁,杨 杰

(1. 陕西科技大学 机电工程学院,陕西 西安 710021;2. 西安航天复合材料研究所,陕西 西安 710021)

与单一材料相比,核壳结构可整合多种材料的性质,广泛应用于催化、传感器、非线性光开关、信息存储、光子带隙晶体、抗体检测导电涂料、固体润滑等领域[1-5]。贵金属Ag在催化、抗菌、介电等方面有着广泛的应用,同时也是优良的高温固体润滑剂[6-18]。核壳结构Ag基复合材料能够克服单一Ag光催化活性及稳定性差、高温摩擦耗散快等问题,因此核壳结构Ag基粉体制备及应用得到了研究人员的广泛关注。为了验证Ag@Cu2O相较于Cu2O光催化性能以及探究材料的重复使用性能,卜军燕等[6]以Cu2O为模板,采用一步法制备了核壳结构Ag@Cu2O复合材料,结果表明,相较于Cu2O,Ag@Cu2O光催化性能及使用寿命得到显著提高。陈明月等[19]采用分步法合成了核壳结构聚苯乙烯-银(PS@Ag)复合微球,发现制得的聚苯乙烯-银(PS@Ag)复合微球在催化剂催化还原有机染料溶液过程中表现出良好的催化活性。

Ag因其易剪切特性而常被用作高温固体润滑剂,而Ag的熔点较低,在自润滑材料制备及使役过程中容易发生偏聚、流失等。前期研究[13]发现将Ag@Ni加入到NiA1金属间化合物中,不仅提升了材料的高温摩擦学性能,还延长了材料的使役寿命,同时也发现Ag@Ni中镀Ni层的厚度以及Ag颗粒大小显著影响材料的高温润滑性能及使役寿命。

近年来国内外对Ag@Ni粉末的制备以及应用研究很少。Gao等[20]利用分子多元醇法制备了Ag@Ni颗粒,Ag@Ni共催化剂能显著提高TiO2的产H2性能,解决了Ag因其严重的电容性能而使产H2活性低的问题。Vykoukal等[21]利用溶剂热注入法合成了核壳Ag@Ni纳米颗粒,探究差示扫描量热法测量Ag@Ni的热性能和calculation of phase diagram(CALPHAD)方法预测Ag-Ni理论相图实验数据的一致性。Ping等[22]采用非水溶液法制备核壳结构Ag@Ni纳米管,实现了Ni壳在Ag(100)晶面上不寻常的外延生长,并证明了核壳结构Ag@Ni纳米管具有室温超顺磁和磁可控性。

关于利用化学镀法制备Ag@Ni粉末的研究很少,同时,关于在化学镀过程中影响Ag@Ni镀层厚度的影响因素的研究未见有报道。基于此,本文中利用化学镀法研究核壳结构Ag@Ni粉体的制备技术,通过单因素实验分析硫酸镍、次亚磷酸钠、柠檬酸钠浓度对核壳结构Ag@Ni粉体镀层厚度的影响机制。

1 实验

1.1 主要试剂、材料

六水合硫酸镍(NiSO4·6H2O,分析纯,天津科密欧化学试剂有限公司);次亚磷酸钠(NaH2PO2)、柠檬酸钠(C6H5Na3O7)、氨水(NH3·H2O)(均为分析纯,天津天力化学试剂有限公司);盐酸(分析纯,国药集团化学试剂有限公司);球形Ag粉(中航中迈材料有限公司);聚乙烯吡咯烷酮(PVP,上海蓝季生物公司)。

1.2 方法

1.2.1 核壳结构Ag@Ni粉体的制备

1)Ag的活化。为了去除Ag粉表面的油污和杂质并增强Ag表面活性,需要对Ag粉进行活化处理。将适量PVP、粒径为2~2.5 μm的Ag粉依次加入体积分数为50%的浓盐酸中,搅拌30 min后过滤,并超声清洗至pH=7。

2)化学镀液配制。选用成本较低的C6H5Na3O7(络合剂)、NiSO4·6H2O(主盐)、NaH2PO2(还原剂)配制化学镀液,镀液的稳定性较好。为了提高镀层结合力和镀覆速率,在进行化学镀的过程中始终使其保持在碱性环境中。称取适量C6H5Na3O7、NiSO4·6H2O、NaH2PO2,依次加入锥形瓶中,再加入适量蒸馏水配成化学镀液。然后加入适量的NH3·H2O以保证化学镀液呈现碱性,并对溶液持续进行磁力搅拌以保证混合均匀。

3)化学镀。将活化好的Ag粉加入到化学镀液中,持续搅拌,并进行一定时间的水浴加热。反应完成后取出浊液超声清洗,然后过滤掉液体,最后通过真空干燥得到具有核壳结构的Ag@Ni粉体。

4)单因素实验。通过改变化学镀液浓度来探究化学镀液浓度对镀层厚度影响,单因素实验见表1。取质量浓度为10 g/L的Ag,平均粒径为2 μm,镀覆时间为1 h,化学镀法制备核壳结构Ag@Ni粉体离子方程式如下:

表1 Ag粉化学镀Ni单因素实验Tab..1 Ag univariate experiment of powder chemical plated Ni g·L-1

(1)

(2)

(3)

(4)

1.2.2 表征分析

采用Olympus DSX510型光学显微镜(中国奥林巴斯有限公司)、Tescan Mira3型场发射扫描电子显微镜(FESEM,中国泰恩肯贸易有限公司)观察Ag@Ni粉体的形貌、尺寸及镀层厚度。采用X-MaxN型X射线能量色散谱仪(EDS,中国泰恩肯贸易有限公司)分析核壳结构的元素分布。采用D/max200PC型X射线衍射(XRD,日本理学公司)对核壳结构Ag@Ni粉体进行物相分析(Cu靶,工作电压为40 kV,电流为40 mA,扫描角度范围为20°~80°,扫描速率为10 (°)/min)。

2 结果与讨论

2.1 核壳结构Ag@Ni粉体表征分析

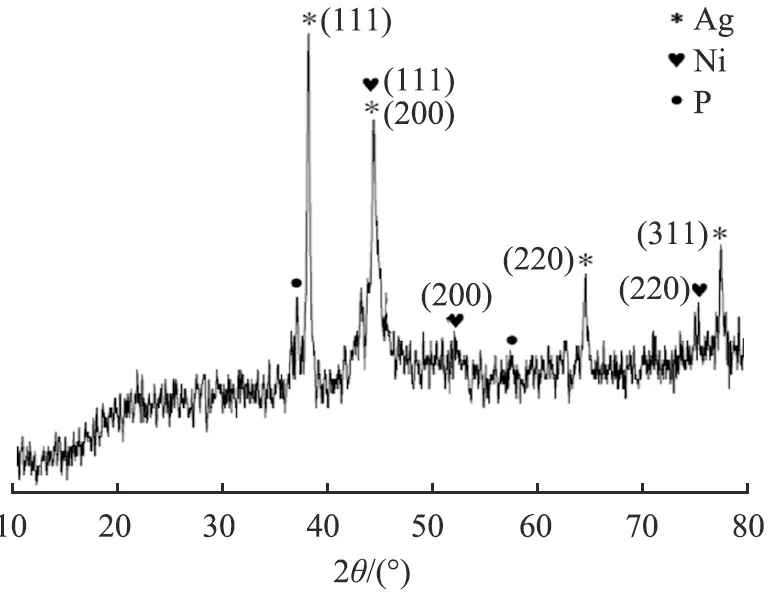

图1所示为核壳结构Ag@Ni粉体的XRD图谱。从图谱中能够观察到尖锐的Ag和Ni衍射峰,同时还存在较弱的P的衍射峰。这是由于实验利用的还原剂为NaH2PO2,因此在化学镀过程中会有微量P析出,式(1)—式(4)也证明了化学镀过程中会有P的析出。尖锐的Ag和Ni衍射峰进一步说明制备的核壳结构Ag@Ni粉体的纯度很高。由图还可以看出,Ag的衍射峰对应标准面心立方结构Ag的(111)、(200)、(220)、(311)晶面,说明在化学镀过程中Ag的形态结构没有发生变化。同时Ni的衍射峰对应Ni的(111)、(200)、(220)晶面,这说明在化学镀过程中核壳结构Ag@Ni粉体镀层是Ni单质,且主要沿(111)晶面生长。

图1 核壳结构Ag@Ni粉体的XRD衍射图谱Fig.1 XRD patterns of core-shell Ag@Ni powders

图2为核壳结构Ag@Ni粉体的FESEM图像。如图2(a)所示,对包覆粉体进行镶嵌并剥离,获得了存在缺口的Ag@Ni颗粒。结合图2(b)中Ag粉颗粒对比分析发现,核壳结构Ag@Ni颗粒为球形的核壳结构,表面光亮,粒径为3.5 μm,内核粒径为球形Ag颗粒,外层均匀地包裹着Ni层,镀层清晰可见。图2(a)中核壳结构Ag@Ni颗粒粒径很小,表面存在很强的表面能,使得粉末发生团聚。

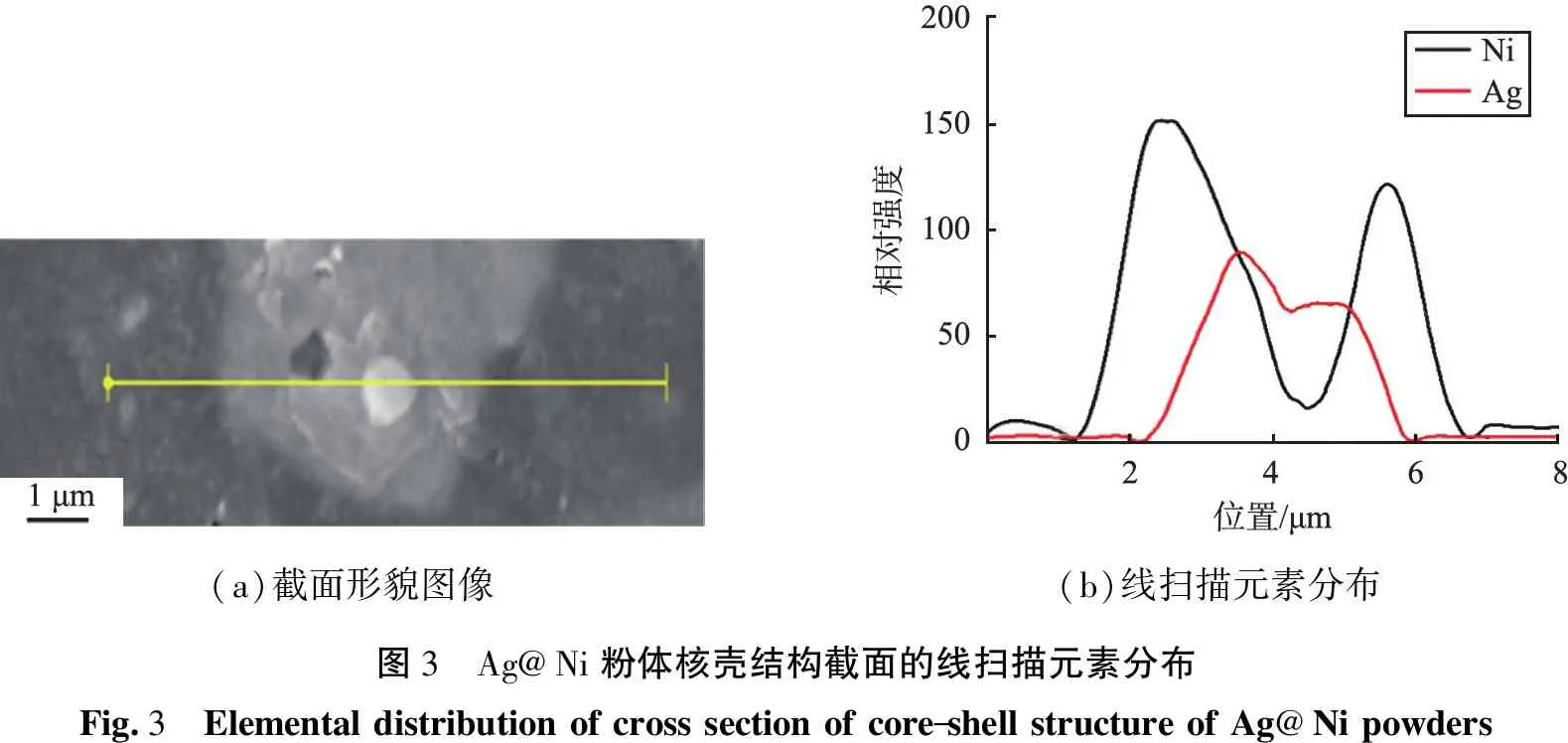

图3所示为核壳结构Ag@Ni粉体截面的线扫描元素分布。从图中可以看出,单个粉体颗粒外层主要元素是Ni,内层主要元素是Ag,且包覆得非常完全。此外核壳结构Ag@Ni粉体的Ni层的厚度为1.5~2 μm,Ag颗粒粒径为2 μm。线扫描很好地体现了Ag@Ni粉体的核壳结构,Ag核外层均匀包覆了Ni层。

(a)存在缺口的Ag@Ni(b)Ag颗粒图2 核壳结构Ag@Ni粉体的电镜图像Fig.2 FESEM images of core-shell Ag@Ni powders

(a)截面形貌图像(b)线扫描元素分布图3 Ag@Ni粉体核壳结构截面的线扫描元素分布Fig.3 Elemental distribution of cross section of core-shell structure of Ag@Ni powders

图4所示为Ag@Ni粉体核壳结构缺口表面的元素分布。从图中可以看出,整个核壳结构外层的主要元素是Ni,从缺口可以观察到核壳结构内部的元素是Ag。除缺口外表面均匀分布Ni,整个核壳结构完整性很好且表面包覆效果好。

(a)缺口形貌图像(b)Ni元素分布(c)Ag元素分布图4 Ag@Ni粉体核壳结构缺口表面的元素分布Fig.4 Elemental distribution of napped surface nuclear core-shell structure of Ag@Ni powders

2.2 核壳结构Ag@Ni粉体镀层厚度的影响因素

2.2.1 NiSO4质量浓度

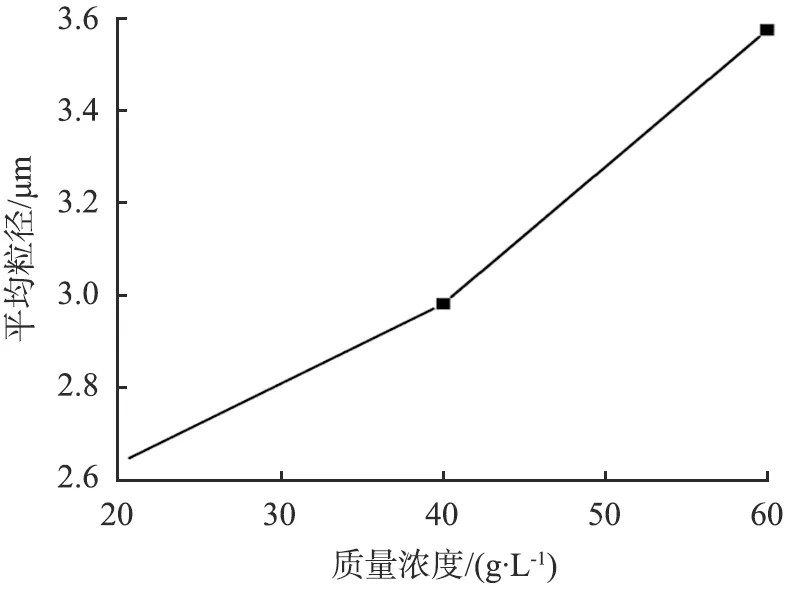

图5所示为NiSO4质量浓度对核壳结构Ag@Ni粉体平均粒径的影响。从图中可看出,随着NiSO4溶液质量浓度的增大,核壳结构Ag@Ni粉体的平均粒径逐渐增大。在化学镀过程中,NiSO4质量浓度的增加导致在化学镀过程中参与反应的溶液中游离的Ni2+质量浓度不断增大,致使核壳结构Ag@Ni粉体镀层厚度不断增大。当NiSO4质量浓度大于40 g/L时,继续增大NiSO4质量浓度,镀层增长率有明显提高。由此可知,在其他实验条件充足的情况下,随着NiSO4质量浓度的不断增大,镀层的厚度也不断增大且增长速率不断增大。

图5 NiSO4质量浓度对核壳结构Ag@Ni粉体平均粒径的影响Fig.5 Effect of NiSO4 mass concentration on mean particle size of core-shell Ag@Ni powders

2.2.2 NaH2PO2质量浓度

图6 NaH2PO2质量浓度对核壳结构Ag@Ni粉体平均粒径的影响Fig.6 Effect of NaH2PO2 mass concentration on mean particle size of are-shell Ag@Ni powders

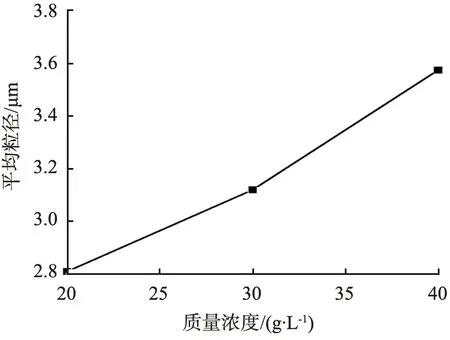

2.2.3 C6H5Na3O7质量浓度

图7所示为C6H5Na3O7质量浓度对核壳结构Ag@Ni粉体平均粒径的影响。从图中可以看出,随着C6H5Na3O7溶液质量浓度的增大,核壳结构镀层厚度不断增大。C6H5Na3O7质量浓度的增大,与Ni2+进行络合,降低了游离Ni2+浓度,镀液稳定性不断提高,使得核壳结构Ag@Ni粉体镀层厚度不断增大,并且随着C6H5Na3O7质量浓度的不断增大,镀层厚度的增大速率也显著增大。

图7 C6H5Na3O7质量浓度对核壳结构Ag@Ni粉体平均粒径的影响Fig.7 Effect of C6H5Na3O7 mass concentration on mean particle size of core-shell Ag@Ni powders

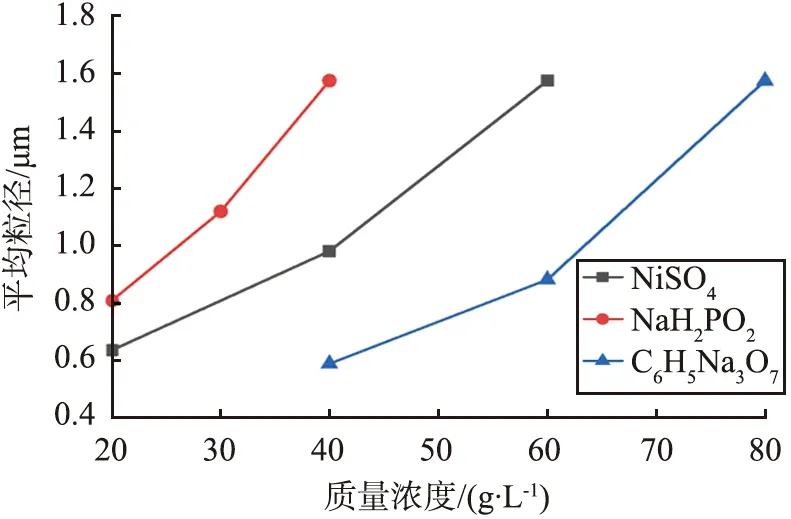

图8所示为3种溶液浓度对核壳结构Ag@Ni粉体平均粒径的影响对比。在化学镀过程中,还原剂提供镀覆过程所需要的电子,主盐提供镀层离子,络合剂维持溶液稳定性。从图中可以看出,在核壳结构Ag@Ni粉体平均粒径随3种溶液的质量浓度变化的折线中,NiSO4和NaH2PO2的斜率大于C6H5Na3O7的,在化学镀过程中,Ni2+与电子对于镀层厚度具有显著的影响。由于Ni2+与电子的物质的量之比是1∶2,因此NaH2PO2的质量浓度对镀层厚度的影响大于NiSO4的质量浓度对镀层厚度影响。结合化学镀原理以及实验分析可以得出,还原剂NaH2PO2的质量浓度对于镀层厚度影响的程度最大,C6H5Na3O7的质量浓度对镀层厚度的影响程度次于NiSO4和NaH2PO2的。

图8 3种溶液质量浓度对核壳结构Ag@Ni粉体平均粒径的影响对比Fig.8 Comparison of effect of three solution mass concentrations on mean particle size of core-shell Ag@Ni powders

3 结论

1)以NaH2PO2作为还原剂,NiSO4作为主盐,C6H5Na3O7作为络合剂,通过化学镀法成功制备了包覆性好、核壳结构完整的Ag@Ni粉体。化学镀过程中Ag核的形态结构没有发生变化,Ni层主要沿着(111)晶面生长。

2)随着化学镀液中NiSO4、NaH2PO2、C6H5Na3O7质量浓度的增大,核壳结构Ag@Ni粉体镀层厚度不断增大。

3)还原剂NaH2PO2质量浓度对核壳结构Ag@Ni粉体镀层厚度增长速率的影响最大,主盐NiSO4质量浓度的影响次之,络合剂C6H5Na3O7质量浓度的影响最小。