纳米Al/CuO 含能复合薄膜的反应性研究进展

史安然,鲍立荣,张 伟,陈芷怡,沈瑞琪,叶迎华

(1. 微纳含能器件工业和信息化部重点实验室,江苏 南京 210094;2. 南京理工大学 空间推进技术研究所,江苏 南京 210094;3. 南京理工大学 化学与化工学院,江苏 南京 210094)

1 引言

纳米Al/CuO 含能复合薄膜指由纳米厚度的铝薄膜和氧化铜薄膜交替叠加得到的含能复合薄膜材料,其中薄膜的总厚度一般在0.1~300 μm[1],这种在纳米尺度由金属和金属氧化物复合而成的含能体系被称为亚稳态分子间复合物(Metastable Intermolecular Composites,MICs)或超级铝热剂[2-4],主要包括MICs粉末、MICs 纳米铝热含能复合薄膜以及MICs 纳米棒等形式。由金属和金属氧化物构建的复合薄膜具有反应性,因此也将含能薄膜称为“反应性复合薄膜(Reactive Multilayer Films,RMFs)”。纳米铝热含能复合薄膜中反应物的厚度一般在纳米级,其密度可达到理论密度的80%以上,结构有序均匀,层间接触面积大并且接触紧密,较传统含能材料具有体积能量密度高、燃烧速率快和临界反应传质距离微米化等优良性能,因此可以有效提高含能材料的热释放速率和反应速率[2-3]。并且与含能微机电系统(Microelectromechanical Systems,MEMS)和互补金属氧化物半导体(Complementary Metal Oxide Semiconductor,COMS)制造工艺相兼容,近年在集成化含能器件方面(微型点火、起爆器件等)得到了广泛应用[5-6]。

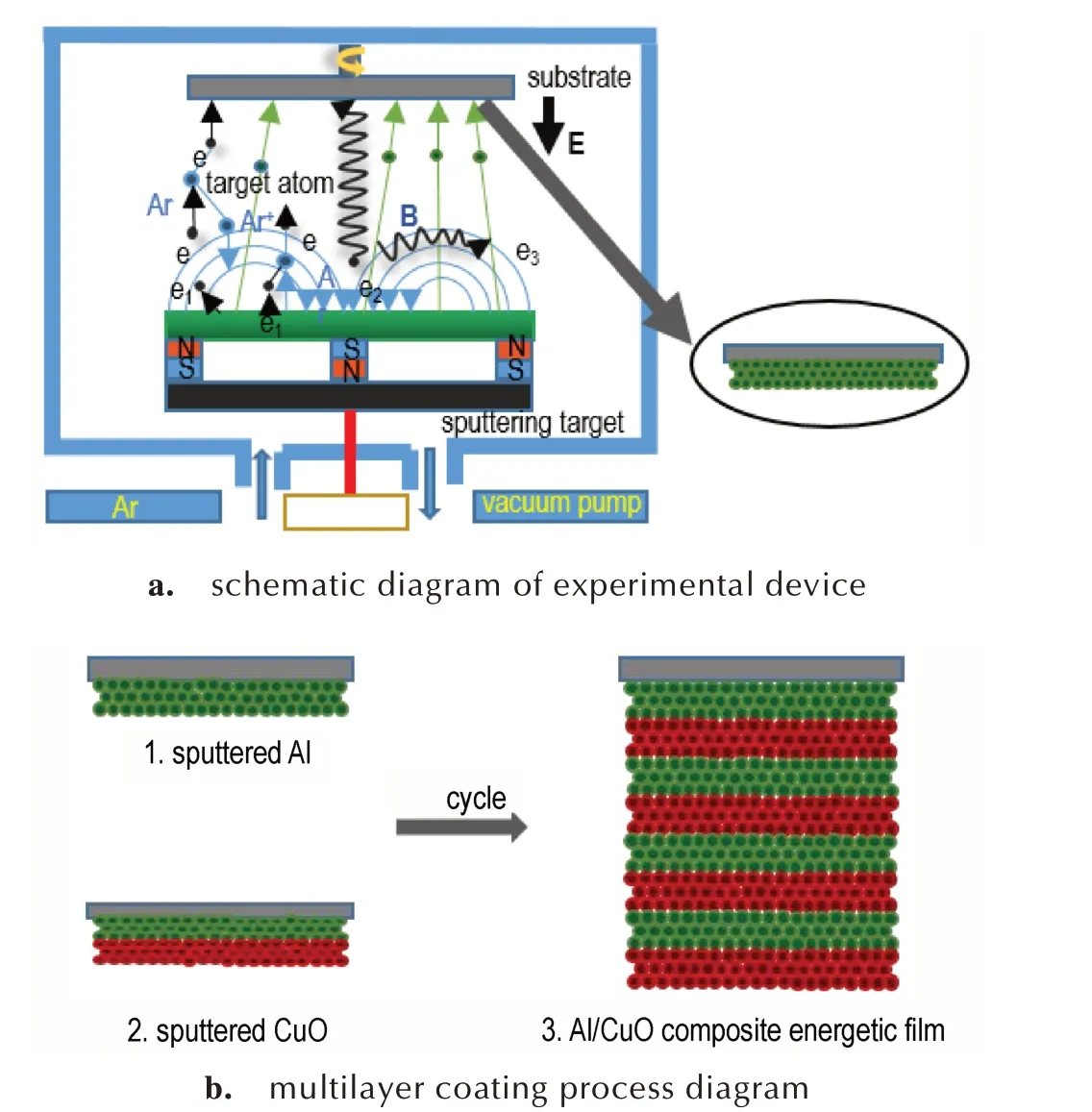

纳米铝热剂的传统制备方法主要有如下几种:机械混合、抑制反应球磨法、溶胶-凝胶法和气相沉积法等[2]。纳米铝热含能复合薄膜的一般制备方法为机械粉末加工技术[7]或者真空物理气相沉积技术(溅射镀膜与蒸发镀膜)。与机械粉末加工技术制备多层厚度大于100 μm 的薄膜不同,真空物理气相沉积技术可以制备总厚度小于10 μm 的纳米铝热含能复合薄膜,其能够精准地控制纳米铝热含能复合薄膜的尺寸、反应物厚度以及反应物组成比例,可以为纳米铝热含能复合薄膜提供明确的异质结构。其次,溅射镀膜与蒸发镀膜相比,真空物理气相沉积技术具有低温、高速两大优点,“低温”是指溅射过程中基底的温度较低,确保纳米铝热含能复合薄膜在制备过程中不会因为热积累而发生反应;“高速”是指沉积速率较高,可以保证纳米铝热含能复合薄膜的制备效率[5]。溅射镀膜能够精确地控制薄膜产物的质量与纯度,制膜致密度高、均匀性好、基底附着性强、工艺可重复性好,可实现大面积快速沉积,便于工业化生产,易于实现连续化、自动化操作[8]。真空物理气相沉积技术的这些优点使纳米铝热含能复合薄膜材料自问世以来,便受到了国内外学者的关注,在异质材料焊接[9-12]、微电子封装[13-14]、热电池激活[15]以及点火起爆[16]等领域都已经开展了广泛的研究。

国内外研究学者针对Al/CuO 纳米铝热复合含能薄膜开展了大量的研究,对于宏观反应性以及其在点火器件上的应用已经较为成熟,在微观反应性上还有待加强,特别是针对其反应机理不清晰、膜间反应性进程不明确等方面[17]。为了进一步加强对纳米Al/CuO 含能复合薄膜的微观反应性研究,本文对近年来纳米Al/CuO 含能复合薄膜的相关研究进展进行了总结,梳理了典型纳米Al/CuO 含能复合薄膜的制备、热性能和燃烧性能,阐述了纳米Al/CuO 含能复合薄膜的反应性以及过渡层理论对其反应性的影响,介绍了纳米Al/CuO 含能复合薄膜在点火器件方面的研究成果,对纳米Al/CuO 含能复合薄膜的发展方向进行了展望,以期为纳米Al/CuO 含能复合薄膜在微观反应性进程、过渡层反应机理等方面的研究提供参考。

2 纳米Al/CuO 含能复合薄膜的反应性研究

纳米Al/CuO 含能复合薄膜是按照一定的厚度,周期性、交替沉积制备而成的薄膜材料。在本文中,将单层铝膜与单层氧化铜膜厚度之和视为一个调制周期,将单层铝膜与单层氧化铜膜厚度之比视为一个调制比,调制周期反映了纳米铝热含能复合薄膜的精密程度,调制比反映了纳米铝热含能复合薄膜中两种反应物的相对含量。

2.1 磁控溅射法工作原理及Al/CuO 铝热剂理论特性

磁控溅射的工作原理如图1 所示,其工作时在真空条件下,利用低气压辉光放电产生的氩气正离子在电场作用下高速轰击阴极靶材,将靶材中的分子或原子等离子溅射出而沉积到基片或者工件表面,形成需要的薄膜材料。

图1 磁控溅射原理图Fig.1 Schematic diagram of magnetron sputtering

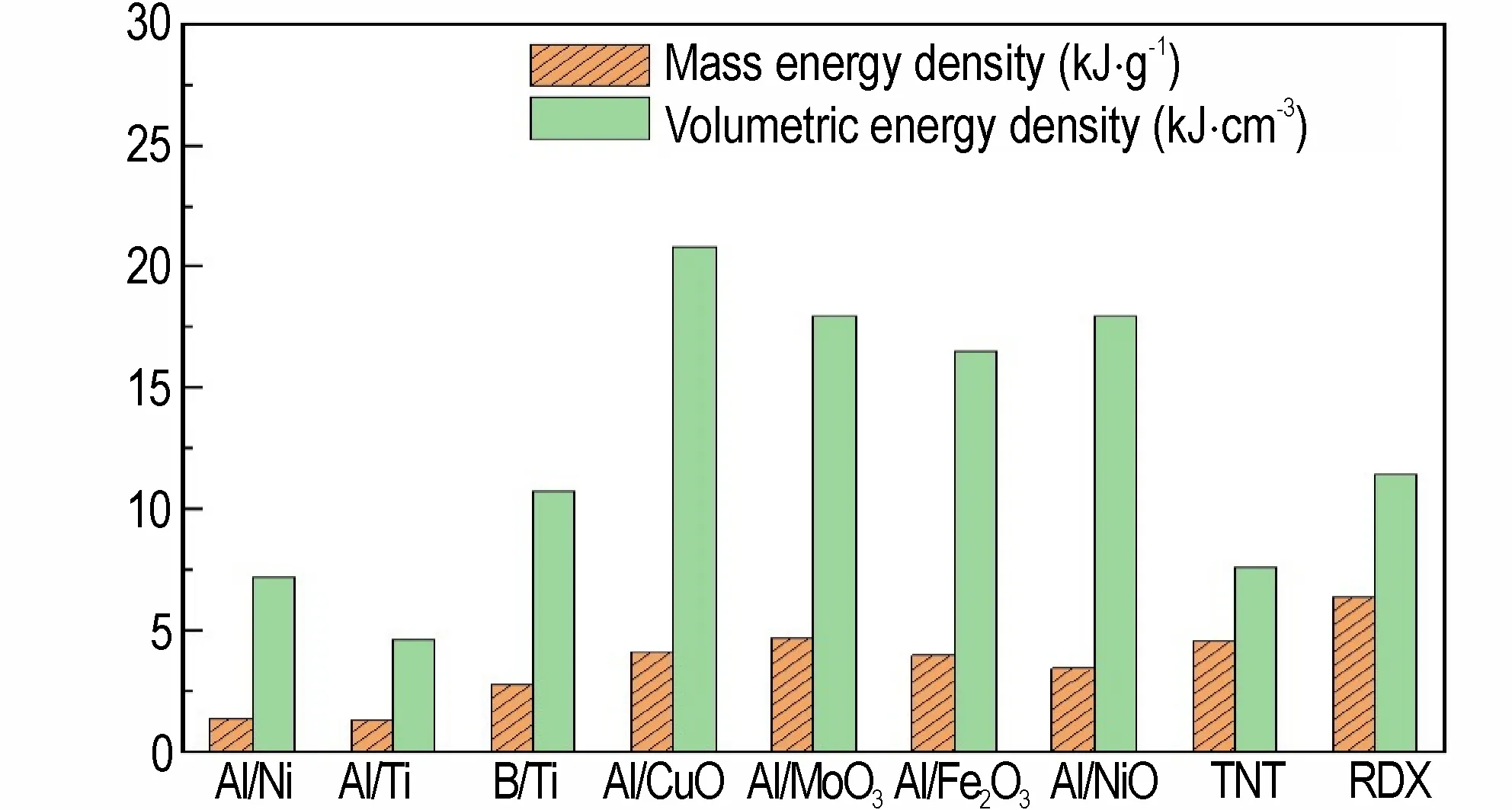

根据化学反应类型,可以将含能复合薄膜分为两类:一类是可以发生氧化还原反应的金属/氧化物含能复合薄膜,例如Al/CuO[2-3,18]、Al/MoO3[19-20]、Al/Fe2O3[21-22]和Al/NiO[23-24]等。另一类是可以发生合金化反应的金属/金属含能复合薄膜,例如Al/Ni[25-26]、Al/Ti[27-29]和B/Ti[30-31]等。在上述含能复合薄膜材料中,纳米Al/CuO含能复合薄膜具有较高的质量能量密度,其体积能量密度甚至高于常规炸药环三亚甲基三硝胺(RDX)[32],如图2 所示。

图2 几种典型的含能薄膜材料与两种常规炸药的能量密度对比Fig.2 Comparison of energy density between several typical energetic film materials and two conventional explosives

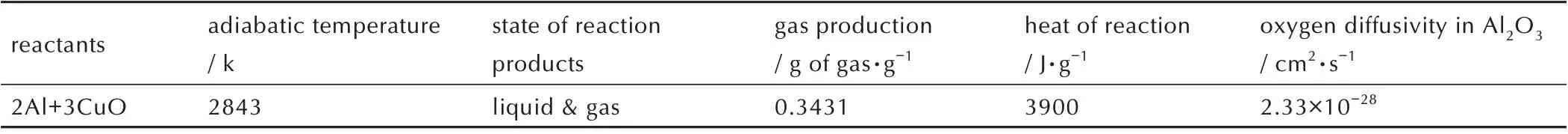

Al 和CuO 具有原材料容易得到、价格便宜、无毒以及工艺成熟等优势,Al/CuO 体系又具有非常高的产气量、放热量并释放出大量能量,如表1 所示,因而引起了国内外学者的广泛关注。

表1 Al/CuO 铝热剂的特性:反应热、绝热温度、产气量和氧化铝中氧的扩散率[33]Table 1 Theoretical Al/CuO thermite characteristics:heat of reaction,adiabatic temperature,mass of produced gas and oxygen diffusivity of the final oxide[33]

2.2 纳米Al/CuO 含能复合薄膜的热性能研究

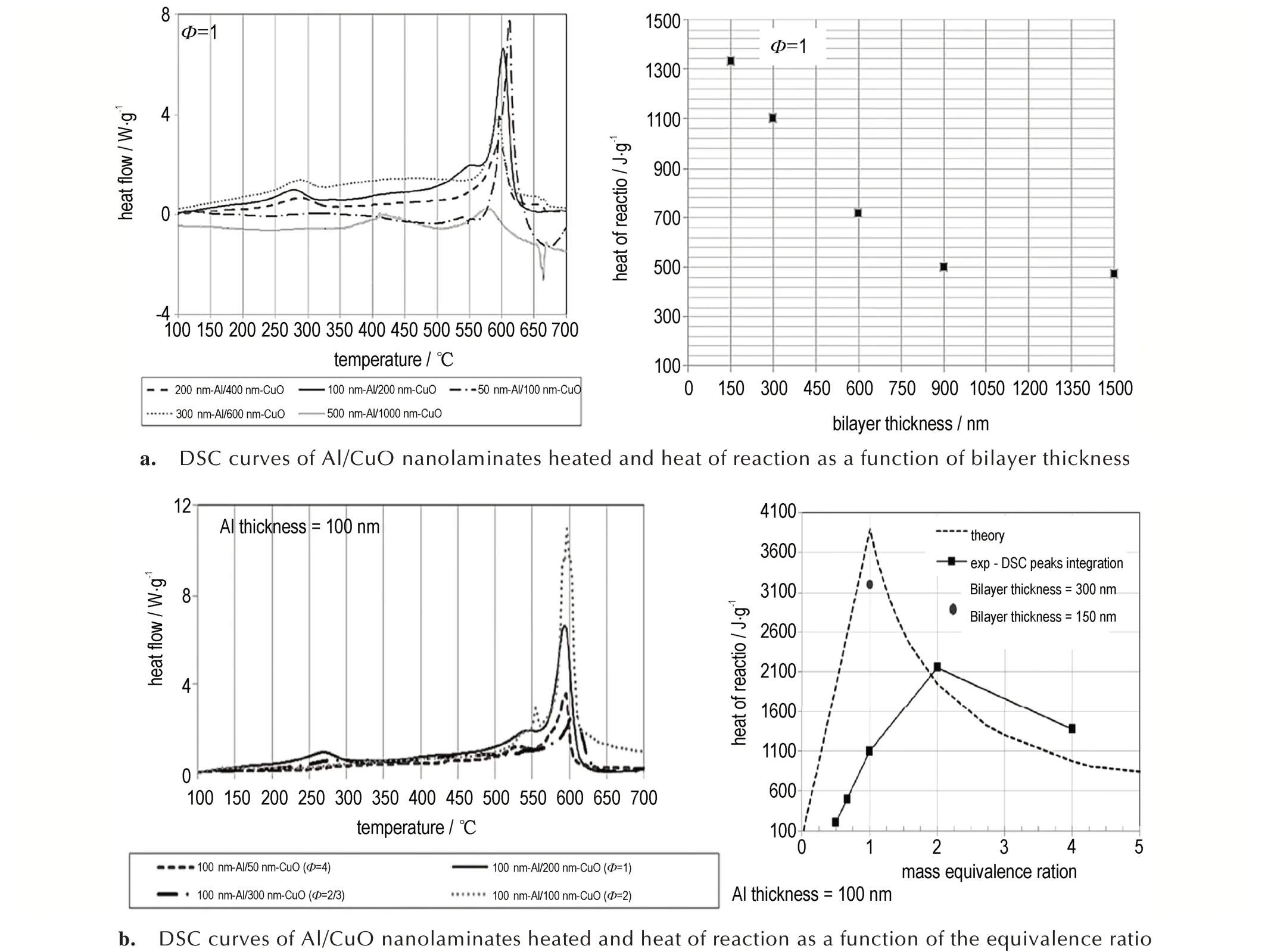

对纳米Al/CuO 含能复合薄膜的热性能进行研究,可以观测到不同物态的反应进程,在这个过程中,不同的调制周期以及调制比会对纳米Al/CuO 含能复合薄膜的热性能以及后续材料的改性和老化产生一定的影响[34]。2003年,Blobaum 等[35-37]制备了调制周期为1 μm(Al:0.3 μm,CuO:0.7 μm),总厚度为14 μm 的纳米Al/CuO 含能复合薄膜,并开展了热稳定性能等方面的研究,热分析结果显示反应有两个放热峰。Petrantoni等[38]采用DSC、DTA 热分析方法研究了纳米结构与微米结构Al/CuO 含能复合薄膜热反应性能的异同点。结果表明,微米级Al/CuO 含能复合薄膜在Al熔点前后有两个放热峰(790 K,1.2 kJ·g-1;1036 K,1.3 kJ·g-1),而纳米级Al/CuO 含能复合薄膜只在Al熔点之前有一个放热峰(770 K,1.2 kJ·g-1)。如图3a所示,Bahrami[39]等于2014 年固定周期数为1,针对调制周期和调制比对纳米Al/CuO 含能复合薄膜热性能的影响做了详细的研究。研究结果表明薄膜反应放热随着调制周期的减小而增大。由DSC 曲线可以看出,纳米级Al/CuO 含能复合薄膜在Al 熔化之前发生的是固固反应。如图3b所示,固定单层Al 膜为100 nm,不同调制比下,DSC曲线表明在250~300 ℃之间出现了一个小的放热峰,该放热峰出现的原因可能为氧化铜的还原或者铝铜氧化物的再结晶生成AlxCuyOz。最大放热量出现在调制比为2 时,原因可能是由于界面层的影响以及氧化铜薄膜在沉积的时候纯度有所改变。以上研究证实界面层对Al/CuO 含能复合薄膜的热性能,为开展下一步研究提供了一定参考。

图3 不同调制周期和不同调制比纳米Al/CuO 复合薄膜DSC 曲线及放热量对比图[39]Fig.3 Comparison of DSC curves and heat release of Al/CuO nanocomposite films with different modulation periods and different modulation ratios[39]

Esteve 等[40]于2020 年研究了纳米Al/CuO 含能复合薄膜老化体系的热性能和燃烧性能。建立了模拟模型,证实了纳米Al/CuO 含能复合薄膜的宏观结构在室温下具有数十年的稳定性,其界面层在30 年后仅增加了0.3 nm。证明了在200 ℃条件下进行14 天的退火老化实验会影响Al/CuO 纳米铝热含能复合薄膜的微观结构,Al/CuO 界面被约11 nm 厚的非晶氧化铝取代,导致在调制周期比较小的含能薄膜中会损失大量的层间能量。随后对样品分别进行了点火起始时间,燃速以及热分析测试,结果表明,退火老化对点火起始时间影响不大,对界面层的影响较大,能量和燃速下降较多,为纳米Al/CuO 含能复合薄膜在军品应用和储存上提供了一定的参考。

2.3 纳米Al/CuO 含能复合薄膜的自蔓延燃烧研究

纳米铝热含能复合薄膜的自蔓延燃烧对其应用具有重要影响,自持燃烧过程中的燃速与燃烧温度反映了纳米铝热含能复合薄膜燃烧过程中能量释放速率的快慢以及燃烧过程的稳定性,是衡量薄膜性能的主要指标[19]。

2010 年,Manesh 等[41]采用“光电靶线法”对纳米Al/CuO 含能复合薄膜的自蔓延反应火焰速度进行了测量。Al/CuO 单层膜厚度分别为26 nm/54 nm,总厚度为3.2 μm。研究发现基底材料的种类与厚度不同,火焰速度也不相同,此外基底材料的热损失对薄膜材料的自蔓燃烧反应有决定性影响。当SiO2基底厚度小于200 nm 时,火焰熄灭不能自持燃烧,基底厚度大于500 nm 时,火焰燃速为42 m·s-1,采用热传导率更低的光刻胶作基底时,燃速可达到60 m·s-1。在此基础上,总结了基片材料对自蔓燃烧速度的影响并建立了自蔓燃烧反应模型[42],得到了Al/CuO 含能复合薄膜化学反应最终的火焰温度、燃速与单位体积生成热之间的关系,在燃速为45 m·s-1时,火焰最终温度为2197 K,生成热为10.05 MJ·m-3,当燃速进一步提高,火焰最终温度趋于3000 K。Bahrami[39]等人在2014年采用高速摄影研究了调制周期和调制比对Al/CuO复合薄膜燃速的影响,结果表明相同调制比下,燃速随调制周期的增大而减小,从80 m·s-1减小到1.5 m·s-1。这与Manesh[41]研究结果较为一致,调制周期越小,单位体积放热量增大,燃速增大。在相同调制周期下,调制比为1 时燃速并不是最大,燃速最大时的调制比为2。调制周期与调制比对含能复合薄膜燃速的影响与对放热量的影响基本相同,可见放热量可能是影响含能复合薄膜燃速的主要因素。

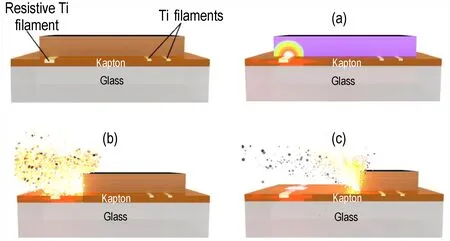

Zapata 等[43]于2019 年 研 究 了 纳 米Al/CuO 含 能复合薄膜的多相多组分自蔓延反应,耦合光学光谱实验观测到一个氧化铝起始蒸发温度附近的高温火焰(>3000 K),气相分析中有明显的氧化铝和铝的特征,可以推断氧化还原反应始于纳米铝热复合含能薄膜表面,然后迅速撕裂基质,在环境中继续以非均相(凝聚相和气相)燃烧。测试结果表明火焰温度与调制周期有一定关系,随化学计量比的增加而增加,并且首次发现受沉积设备及条件不同的影响,纳米Al/CuO 含能复合薄膜在制备过程中的应力不同,在氧化还原反应完成之前薄膜撕裂分解过程中的残余应力起主导作用,影响传播和火焰特性,如图4 所示。

图4 复合薄膜燃烧示意图[43]Fig.4 Schematic diagram of composite film combustion[41]

2020 年,Wang 等[44]利用宏观和微观高速摄影/高温测量技术对不同调制周期和调制比的纳米Al/CuO含能复合薄膜进行了表征。微观高速摄影下观察到火焰前端呈现为显著的波纹状,与化学计量比相比,波纹状火焰前端对薄膜的的影响更大,导致反应的表面积增加了三倍,整体燃烧速率(总纳米复合薄膜长度/总燃烧时间)增大。提出了整体燃烧速率方程,速率值为微燃烧速率(微观尺度下的局部向量燃烧速率)和对应波纹值的乘积,波纹状火焰前端对富燃料条件样品的影响更大,整体燃烧率随着调制比的增大而增加,微燃烧速率随着调制周期的减小而增加。反应前沿厚度(定义为达到最高温度的温度分布宽度)随着当量比的增加而变厚。并根据实验现象和扫描电镜横断面成像的结果,给出了反应区域的3D 渲染图。为后期研究者对于纳米Al/CuO 含能复合薄膜微观反应前沿结构研究提供了新思路。

3 纳米Al/CuO 含能复合薄膜的过渡层反应性及其反应机理研究

由于纳米铝热含能复合薄膜具有多层交替沉积的均匀层状结构,两层之间的过渡层对复合薄膜的反应性具有重要影响,一般认为复合薄膜的反应开始于过渡层处的物质交换,在众多含能多层薄膜的相关研究中,过渡层的形成机理及作用时的反应机理一直是研究的重点与难点。

3.1 纳米Al/CuO 含能复合薄膜的过渡层反应性研究

近年来对纳米Al/CuO 复合薄膜的过渡层反应以及过程进行分析,并引入新元素对界面层进行改善来调节纳米含能复合薄膜的反应性能。研究内容具体如下。

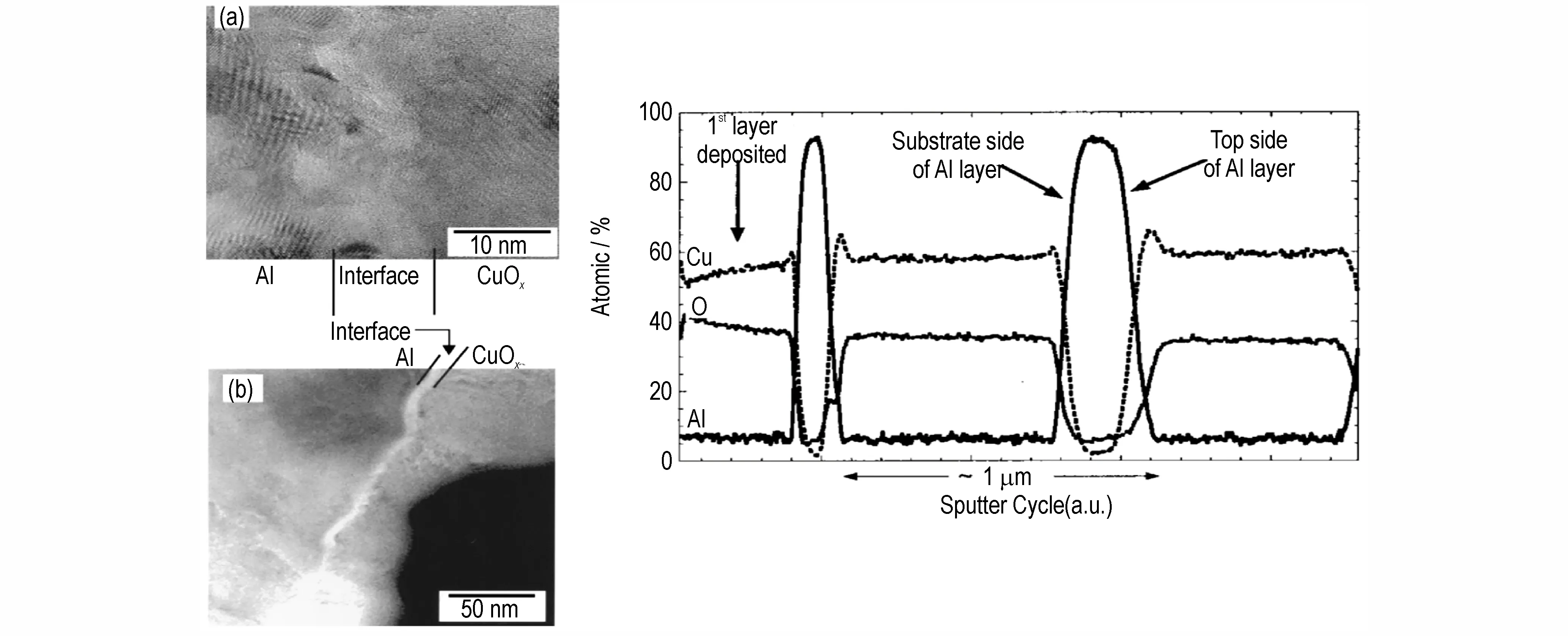

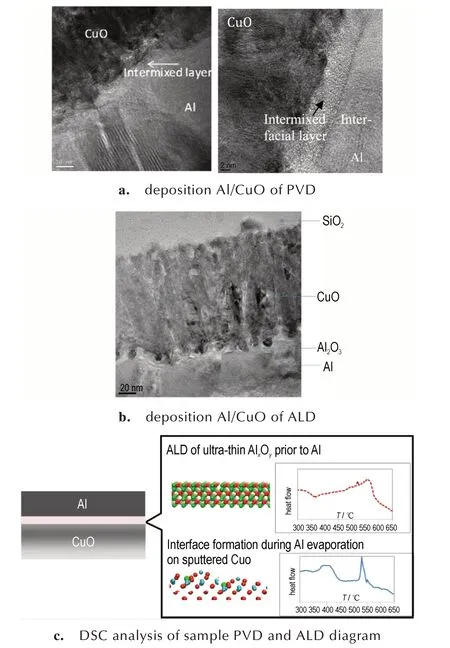

Blobaum 等[37]最早通过高分辨率TEM 以及俄歇深度剖面对Al/CuO 过渡层的形成进行了分析。结果表明在Al/CuO 多层膜中,Al 层与CuO 层中间发现了边界层的存在,边界层是在薄膜沉积过程中形成的。边界层并不是均匀分布的,表层的界面层厚度比基底层厚度大,表层界面层厚度为10 nm,基底层的界面层厚度为2~3 nm。造成这种现象的原因主要有以下几点:一方面是因为表层CuO 中的自由氧更容易透过现有氧化层扩散与新沉积的铝反应;另一方面相比较CuO 沉积到Al 上,新沉积的铝更容易与先前沉积好的CuO 发生反应,这一点由Al 粉与CuO 粉末的压实实验得到证实[37],如图5 所示。

图5 Al/CuO 复合薄膜界面层[37]Fig.5 Al/CuO composite film interfacial layer[37]

Zachariah 等[45-46]采用在线飞行时间质谱研究了纳米Al/CuO 含能复合薄膜在快速升温下的反应动力学。含能复合薄膜在飞行质谱仪真空腔中通过快速升温实验被加热、着火,升温速率为~105K·s-1,从而能够反应真实的点火情况。在线飞行质谱检测到了快速升温条件下纳米Al/CuO 含能复合薄膜反应的中间产物Al 和AlO。点火过程也被高速摄影记录下来,通过观察开始发火的时间来计算复合薄膜的点火温度。系统研究了纳米Al/CuO 含能复合薄膜的点火温度与调制周期的关系,发现增加调制周期数,从而降低调制周期,可以提高反应性和降低点火温度,并且建立了一个基于一维扩散的纳米复合薄膜点火模型,可用于确定纳米复合薄膜的点火温度。

2015 年,Marín 等[47]在Al 层 与CuO 层 中 添 加 了一层5 nm 的Cu 层来提高纳米Al/CuO 含能复合薄膜的反应性能。Al 与Cu 在低温190 ℃下会发生合金化放热反应,形成的合金熔点低于Al 的熔点,从而使得铝热反应的初始反应温度进一步降低,增强了纳米Al/CuO 含能复合薄膜的反应活性。燃速实验结果表明Al/CuO 复合薄膜的燃速为44 m·s-1,而添加Cu 的复合薄膜燃速为72 m·s-1。2016 年,其在Al/CuO 纳米铝热含能薄膜材料界面处掺入5~100 nm 厚度的Cu纳米薄层[48],进一步研究Cu 层沉积厚度对系统热传递和能量特性的影响。在Al/CuO 和CuO/Al 界面掺入5 nm Cu 将会使金属间相的形成温度从550 ℃降低到475 ℃。退火到300 ℃时,Cu 容易渗入Al 膜中导致Al/Cu 相变,而Al 无法渗透到Cu 中。研究证明,在90 nm 的Al 和180 nm 的CuO 层 上 沉 积10 nm 厚 的Cu 层将使复合薄膜产生最大放热,反应活性和总反应热增加约20%,继续增加Cu层厚度,反应热将迅速下降。2017 年,该团队在Al 层与CuO 层中添加一层8 nm 的ZnO 来 提 高Al/CuO 纳 米 多 层 薄 膜 的 反 应 性 能[49]。ZnO 层作为阻挡层在低温时阻挡了氧的扩散,从而减少了Al/CuO 在制备过程中由于低温扩散反应导致的热反应损失。DSC 分析结果表明在900 ℃条件下,CuO/ZnO/Al 薄膜的放热量达到了理论值的98%,而传统的无ZnO 的CuO/Al 膜在550 ℃和850 ℃条件下,产生的放热量仅为理论值的78%。这表明过渡层在形成过程中对纳米Al/CuO 含能复合薄膜的反应性产生了较大影响,增加阻挡层能够有效提高纳米Al/CuO 含能复合薄膜的活性,并增强其反应性。

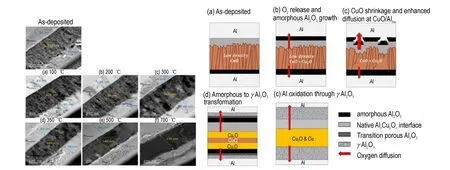

Abdallah 等[50]于2018 年通过原位高分辨率TEM观测到了界面层的形成过程以及Al、CuO 透过界面层在700 ℃加热后的化学和结构演变的情况,如图6 所示。三层膜结构具有两个明显的过渡层:底部界面有4.1±0.2 nm 厚的非晶氧化铝和顶部界面有15±5 nm厚的AlOx和CuxAlyOz混合物层。在远低于反应初始温度的200 ℃条件下,观察到稀疏柱状和缺陷CuO 中有O 的释放。这些O 在界面处聚集,加快界面的铝氧化速率。在300~350 ℃之间,CuO 薄膜的厚度突然快速下降,约为初始厚度的14%,导致了顶部的氧化铝生长层遭到破坏,使界面附近的铝氧化速度增强四倍。

图6 纳米Al/CuO 含能复合薄膜过渡层示意图[50]Fig.6 Schematic diagram of Schematic diagram of nano Al /CuO energetic composite film transition layer[50]

2020 年Julien 等[51]在第一层CuO 薄膜上原位生长了纳米Au 粒子,表现出较好的热扩散性能,产生了局部热点,促进了Al 和CuO 进一步发生反应。嵌入的纳米Au 粒子使得薄膜表现出更早的优化反应,通过显微镜、热分析、光谱和X 射线衍射等表征技术,研究了金纳米颗粒对铝热剂点火机理和详细反应路径的影响。纳米Au 粒子在热刺激下会在Al+CuO 反应快速发生时在膜间产生锥形的球状缺陷,使膜间反应提前进行。该工作创新性的提出了一种新的关于在质量输运过程中降低能垒的方法,从而在不改变燃料种类和反应物厚度的情况下大大降低纳米Al/CuO 含能复合薄膜所需要的点火能量。Kinsey 等[52]利用磁控溅射制备了多层Al-Cu-Cu2O-Cu 纳米复合薄膜材料,Cu层厚度以25 nm 的增量从0 nm 逐渐增加到100 nm。慢速DSC 和XRD 结果表明Cu 层会阻碍氧从氧化物层到燃料层的扩散,随着Cu 层厚度增加,扩散距离增长,传播速率降低,释放的热量减小。利用发射光谱法测定气体种类和火焰温度,结果表明,Cu 中间层厚度增加至50 nm 以上时,自蔓延铝热剂体系的反应温度会降低到Cu 沸点以下,能有效消除金属蒸汽的产生。然而,当Cu 层厚度达到50 nm、75 nm 和100 nm 时,复合薄膜材料发生了破裂及多孔化等现象,表明体系中可能有另一种气态产物。实验证实通过沉积Cu 中间层能有效抑制Cu 蒸汽的产生,但是在自蔓延体系中并不能消除所有气体产生。

3.2 纳米Al/CuO 含能复合薄膜的过渡层反应机理研究

Lanthony 等[53]于2012 年通过密度泛函理论的计算,分别研究了CuO 沉积到Al(111 晶面)表面上以及Al 沉积到CuO 表面上的早期阶段,来揭示Al/CuO 界面层的生长机理。计算结果表明,在低覆盖度条件下,CuO 和Al 之间相互扩散较弱。此时,铜和铝原子可以穿透各自的薄层,在中间形成一个很薄的混合层,而氧原子将停留在薄层表面,氧原子只有在达到临界覆盖率后才能穿透Al 表面,这与Al(111)被氧气的氧化情况非常相似。扩散的机理为:随着后续上层CuO 的非晶 化,Al 渗 透 到 了CuO 表 面,与 之 对 应 的 是,CuO 在Al(111 晶面)上会发生离解吸附,从而导致Cu 原子与O 原子的分离,使得Al 向CuO 层发生进一步渗透。Kwon 等[54]于2013 年基于原位红外光谱、原位X 射线光电子光谱、DSC、高分辨率TEM 等表征方法并结合第一性原理计算,确定了Al/CuO 界面上可能出现的稳定构型,证实了界面层形成的动力学阻碍。采用PVD 的方法制备了纳米Al/CuO 含能复合薄膜,如图7a 所示,分析表明界面层是由于在铝的物理沉积过程中铝原子深深地渗透到CuO 层中,导致CuO 还原,形成一层约5 nm 的Cu-O-Al 混合物并伴随着低温下(190 ℃)的寄生放热反应。在此过程中,CuO 逐渐变成非晶结构,5 nm 的Cu-O-Al 混合物作为一层较低的扩散势垒阻挡了两层之间的进一步扩散。与此同时,再采用原子沉积方法(Atomic Layer Deposition,ALD)在CuO层上方形成一层0.5 nm Al2O3扩散势垒,制备成Al/Al2O3/CuO 多层膜,如图7b 所示。结果表明0.5 nm的氧化铝层构成了有效的阻挡层,阻止了大范围的扩散,DSC结果也显示Al/Al2O3/CuO 并未出现低温下的放热反应,说明0.5 nm Al2O3降低了材料在低温下的放热反应;进一步增加Al2O3的厚度到2.4 nm,也发现了类似的效果,表明最初的Al2O3单分子层(0.5 nm)提供了阻止元素相互扩散的屏障。此项研究体现了扩散势垒的化学性质对纳米含能材料性能的重要性。随后,Carole Rossi 团队[47]基于该研究结果,在Al/CuO 薄膜中添加其他组分来调节纳米Al/CuO 含能复合薄膜的反应性能。

图7 Al/CuO 过渡层机理研究[53]Fig.7 Study on mechanism of Al/CuO transition layer[53]

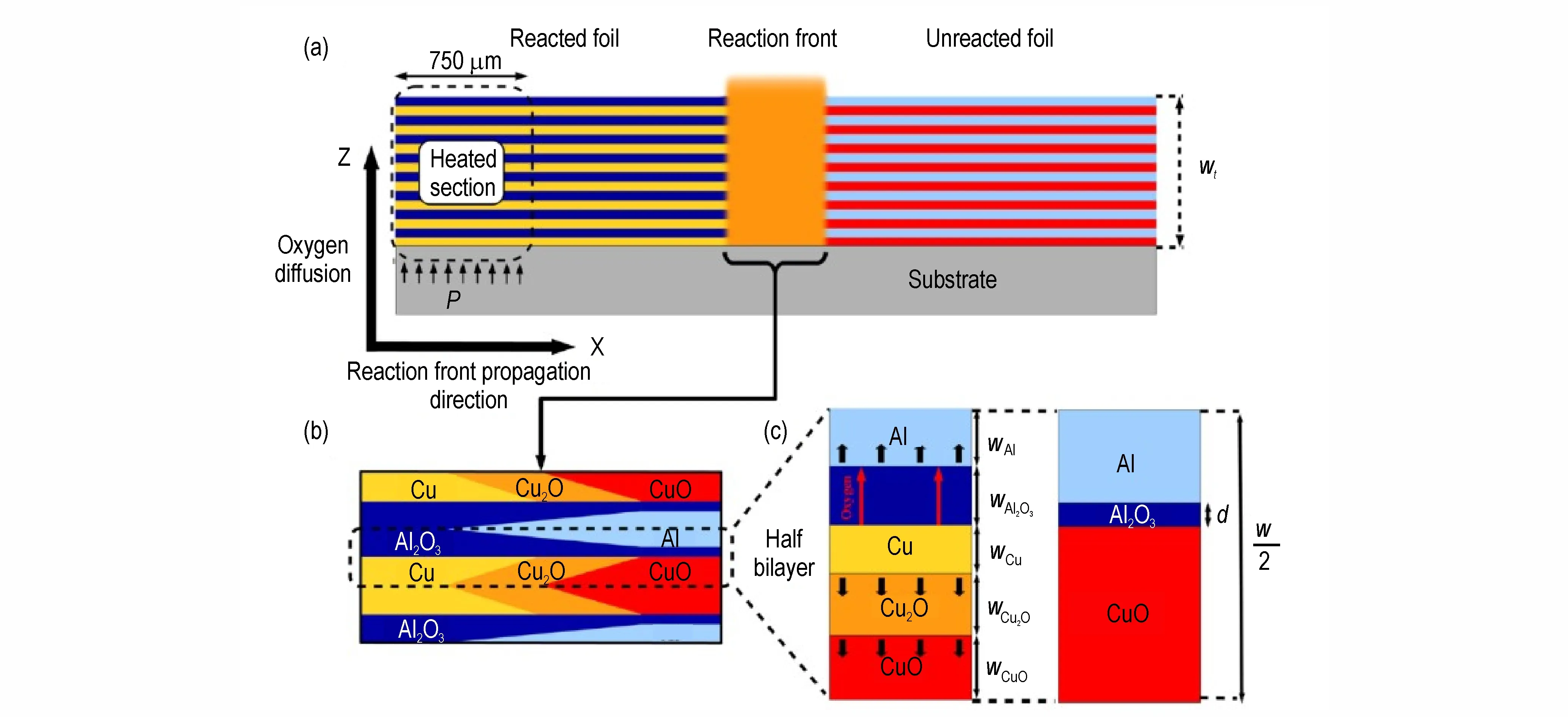

Nicollet 等[55]于2017 年 提 出 了 一 种 基 于 原 子 跨层扩散和热交换点火模型。模型假设CuO 首先分解成Cu2O,氧扩散到Cu2O 和Al2O3层,最后到达Al 层发生反应,点火时间随着调制周期的增加而增加。Lahiner 等[56-57]于2017 年基于纳米铝热含能复合薄膜的属性(点火和火焰传播),结构和组成(调制周期,调制比,过渡层性质),以及与集成有关的方面(衬底电导率和点火装置),提出了一种新的二维扩散反应模型,用于预测Al/CuO 多层膜的着火阈值和反应动力学,如图8 所示。该模型考虑了CuO 首先分解成Cu2O,然后释放的氧气在Cu2O 和Al2O3层中扩散,然后与纯Al 反应生成Al2O3。通过在Kapton 层上沉积Al/CuO多层膜的点火和火焰速度数据,对该模型进行了实验验证。多层膜在完全燃烧前解体的上限温度严重影响反应前沿速度和能量释放。该作者于2019 年提出了一个综合了氧扩散、结构转化和多晶相转变的非均相反应模型。该模型假设反应速率受Al 和CuO 在Al2O3生长层中氧传输的限制,合理地预测了环境温度~1000 ℃范围内的所有放热,这些放热都是由纳米Al/CuO 含能复合薄膜的扩散引起的。该模型展示了阶梯升温如何影响含能复合薄膜的结构,特别是铝界面处的生长结构,强调了界面化学演化的重要性,例如AlxCuOy的混合物转变为薄的非晶氧化铝,以及后者的多晶相转变。第一次转变发生在约350 ℃时,影响了界面连续性,从而加速氧化还原反应,而在500~600 ℃之间发生的第二次转变,氧的扩散产生更密集的屏障,导致氧化还原反应的停止。并且使用该模拟热退火,进行加速老化实验,证实了在200 ℃下暴露两周,纳米铝热含能复合薄膜的的热性能开始下降,而当温度保持在200 ℃以下时,其变化不大。

图8 自蔓延燃烧模型示意图[56]Fig.8 Schematic diagram of self propagating combustion model[56]

Xiong 等[58-60]采用分子动力学模拟方法进行了一系列研究,2016 年其利用密度泛函理论研究了高能金属亚稳态分子间复合材料M/CuO(111)(M=Al,Mg,Ti,Zr)的几何结构、电子结构和稳定性。发现界面主要通过M─Osuf离子键和M─Cu 金属键由表面O 原子、CuO 原子和M 原子组成。M─Osuf键和M─Cu 键的结构弛豫表明二者在界面中起主要作用。Zr/CuO(111)复合材料的吸附能最高,而Al/CuO(111)复合材料的变形能最低,表明Al/CuO(111)复合材料是最稳定的体系,离域电子结果表明电子活动主要发生在界面中。2018 年,其采用分子动力学从头算法计算了高温下纳米Al/CuO 含能复合薄膜的界面反应过程和反应性,发现氧化还原反应生成的铜和氧化铝均在上下层的过渡区。温度越高原子构型变化越快,特别是当温度高于2000 K 时,铜原子开始向金属铝层中渗透,最终在3000 K 时与铝原子掺杂,上下层传播速度和持续时间存在显著差异。Bader电荷分析结果展示了氧化还原反应过程中的原子键合性质的变化,在830 K 和1000 K时,界面反应不完全进行,在2000 K 时,界面反应快速完成,而在3000 K 时,该反应能够更快地完成。此外,Cu 原子迁移到氧化铝中。该模拟研究阐释了原子尺度下快速热反应的反应性和反应特征。在830 K 和1000 K 时,界面反应不完全,从反应速率可以看出,在2000 K 时,界面反应快速完成,而在3000 K 时,该反应速率更快,铜原子逐步迁移到氧化铝中,从原子尺度的新视角上对Al/CuO 纳米铝热含能复合薄膜的界面反应过程进行了解释。2020 年,其采用分子动力学从头算法(Ab Initio Molecular Dynamics,AIMD)模拟计算了纳米Al/CuO 含能复合薄膜的绝热反应过程,证实了发生氧化还原反应后在界面层生成了液态铜和铝的氧化物并触发内部氧原子的连续运动。氧化还原反应和形成铜空位所释放的大量的能量使得氧原子的连续运动得以维持,同时铜产生团簇导致反应速率降低。可见氧原子是否能够连续运动对燃烧速率变化起决定性作用,这一机理为在原子尺度通过控制氧原子的输运速率来调控纳米铝热含能复合薄膜的反应性提供了理论依据。

Brotman 等[61]建立了一个基于凝聚相反应和热传导方程的模型来研究Al/CuO 纳米铝热剂中氧化还原反应的起始和初期阶段,其考虑了铝和氧化铜颗粒之间的润湿接触角的影响,这可能是由烧结或合成过程引起的。研究结果首次量化了两个影响因素,一是烧结如何影响Al/CuO 纳米粒子混合物的点燃,取决于实验条件;二是凝聚相机制在燃烧过程中主导气体介导反应的程度。当颗粒暴露于超短而强的加热速率(~1011K·s-1)时,烧结对燃烧的影响比暴露于较低加热速率(~105K·s-1)时的大。计算表明,当使用直径小于50 nm 的CuO 纳米粒子时,烧结可能会导致点火延迟的急剧减少(下降到ns 范围),可以通过光学吸收达到熔化温度。从理论上论述了气-面反应和凝聚相反应在Al/CuO 燃烧过程中的作用。通过凝聚相反应点火,虽然速度稍快且效率更高,但与通过气-面反应点火相比,时间跨度(1~2 ms)相当,这为两者在点火阶段的作用提供了明确的依据。

Tichtchenko 等[62]于2021年对全致密层状Al/CuO体系反应进行了理论计算分析。详细介绍了实现氧和铝扩散的2D 非稳态模型,并研究了Al/CuO 薄膜中反应前沿的传播情况。该模型定性地研究了反应前沿速率在空间上作为燃料浓度的函数依赖性以及火焰前沿宽度相对于反应前沿速度的反向演化。通过将火焰温度限制在铜汽化点附近,提出了一种估算反应物和产物在反应完成前蒸发所产生的热量损失的方法。在淬火获得更大的扩散活化能(Ea)之前,对于125 kJ·mol-1的反应物Ea,能观察到瞬时反应前沿速度的微观波动。最后研究了这种新的2D 非稳态模型在研究铝/氧化铜薄膜中的金属添加剂的热效应,金属粒子导致在微尺度上形成了火焰前沿波纹。模拟结果表明,金属颗粒首先提高反应速度,因为其高导热性有助于前期加热升温。然而,金属粒子也是一个散热器,在一定程度上也导致了前沿传播速度的局部减慢。该项工作首次提出了膜间掺杂的理论模型,对我们研究纳米Al/CuO含能复合薄膜层间反应性的提高以及掺杂提供的一定的参考。

4 基于纳米Al/CuO 含能复合薄膜的点火器

由于纳米铝热含能复合薄膜优良的点火燃烧性能,将其应用于点火、电爆等换能装置可以有效提高能量转换效率,加之此种材料可与精密加工技术相结合,易实现与MEMS 器件的集成,有利于实现能量输出装置的小型化,因此纳米铝热含能复合薄膜在火工品点火和微烟火装置等方面得到了广泛的应用。近年研究者对Al/CuO 复合薄膜点火器的应用进行了深入的研究,取得了丰富的研究成果,主要内容包括纳米铝热含能复合薄膜在爆炸箔、新型换能元、间隙点火等领域的应用。研究内容具体如下。

2013年,法国LAAS/CNRS的Taton等[7]在Si/SU-8/PET基底上制备了Ti-Al/CuO 换能元。以Si 为基底,采用MEMS 工艺制备了SU-8/PET 绝缘层,以Ti 作为加热电阻,然后在Ti 上采用磁控溅射工艺沉积Al/CuO 复合薄膜。并以同样的方法在玻璃基底以及Si 基底上制备了Ti-CuO 换能元。分别测试了以SU-8/PET、7740 玻璃、Si 为基底的换能元的全发火电流,实验表明基底材料影响了换能元的发火性能。后续Nicollet等人[63]在2017 年继续研究了点火桥加热面积对Ti-Al/CuO 换能元发火性能的影响,制备的三种Ti 点火桥,其加热面积分别为1.04,0.805,0.25 mm2,随后在Ti 点火桥上沉积一层Al/CuO 复合薄膜。实验表明,换能元的点火延迟时间随着Ti 加热电阻面积的增大而增加,当Ti 加热电阻面积为0.25 mm2时,点火延迟时间为59 μs,而当Ti 加热电阻面积为1 mm2时,其点火延迟时间增加到474 μs,为后续利用改变加热电阻面积控制点火延迟时间提供了实验基础。

倪德彬等[64-66]测试了使用磁控溅射技术制备的具有不同调制周期的纳米Al/CuO 含能复合薄膜在不同电压下的电爆特性,研究了调制周期对纳米Al/CuO含能复合薄膜燃烧速率的影响。之后将纳米Al/CuO含能复合薄膜与半导体桥相融合,形成含能点火器件,并研究了该含能点火器件的发火感度和点火能力,在点火间隙为4 mm 时,该含能器件能够点燃钝感点火药硼-硝酸钾(B/KNO3)药片,显著提升了半导体桥的点火能力。设计了一种和电极塞相结合的新型电子点火器。采用磁控溅射的方法在电极塞表面沉积了不同厚度的Al/CuO 纳米铝热复合含能薄膜,使得电子点火器的点火能力明显提高。实验表明,纳米Al/CuO含能复合薄膜的厚度对点火时间和点火能量的影响不大,但对作用时间、最大燃烧火焰长度和点火能力的影响较大。

周翔等[67]采用磁控溅射法将Al/CuO 复合薄膜沉积到Cu 箔上用于爆炸箔,利用Al/CuO 复合薄膜的化学反应来提高爆炸箔的输出能量。通过双谱线测温法得到单纯Cu 桥膜电爆炸后激发温度可达到4500~6000 K,添加Al/CuO 复合膜后的Cu 桥膜可达6000~7500 K,证明复合薄膜对Cu 箔电爆温度有一定的增强作用。Cu 桥膜爆炸驱动飞片平均速度远大于沉积了Al/CuO 复合膜后的Cu 桥膜,说明复合膜材料反应速率相对桥膜电爆炸过程太慢,对飞片速度有一定影响,并提供了一种提高爆炸箔输出能量的新方式。李勇[68]等人用多晶硅和Al/CuO 纳米铝热复合薄膜集成制备四种尺寸、两种桥形共6 种类型的含能点火器件,采用Neyer D-最优感度试验法测试了点火器件的点火感度。结果表明,含能点火器件的感度与点火时间随桥膜体积的增大而减小,为后续制备不同尺寸、桥型的点火器提供了参考。

李杰等[69]于2016 年依据肖特基势垒理论,设计并制备了Al/CuO 肖特基结换能元芯片。用击穿电压仪研究了换能元芯片的电击穿性能,芯片存在发火阈值,具有整流特性,击穿电压与肖特基结的个数无关;用电容放电的激发方式研究了芯片的电爆特性芯片也存在发火阈值,发火阈值与肖特基结数呈正相关,芯片还具有发火延迟特性。延迟时间的长短与肖特基结数也呈正相关,同时芯片还具有多次激发而连续发火的特性。

Nicollet 等[55]于2017 年 通 过 磁 控 溅 射 和MEMS技术将纳米Al/CuO 含能复合薄膜集成在微尺寸点火器上,研究了加热表面积、调制周期数和调制周期对点火器点火特性和反应性能的影响。结果表明,0.25 mm2的加热面积能够成功点燃宽度为1.6 cm、任意长度的多层Al/CuO 薄膜材料。当加热面积增加时,最小响应发火时间会迅速增加。增加Al/CuO 调制周期数只会导致反应的可见光发射强度增加,不会影响薄膜的反应性能。增大调制周期将会使最小点火响应时间增加,并证实了换能元的点火延迟时间随着加热电阻面积的增大而增加。

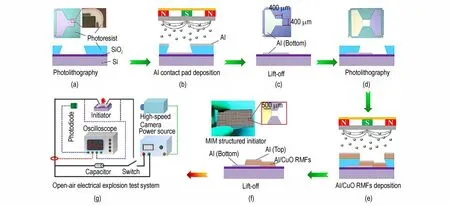

Fu 等[70-71]于2018 年研究了利用“图形反转剥离”工艺和磁控溅射技术制备一种基于纳米Al/CuO 含能复合薄膜的“金属/中间层/金属(Metal-interlayer-Metal)”夹层结构换能元。使用电容放电的方式激发焕能元发火,对其发火阈值、发火特征曲线以及完全电爆时产生的等离子体光谱特性进行了研究,如图9 所示。MIM-Al/CuO 换能元具有发火时间较短的优势,首先发生快速的击穿过程并且在桥区中形成多个击穿孔,之后击穿孔周围的材料受到放电电弧的作用而被继续汽化、电离并生成等离子体。随着铝热含能复合薄膜调制周期的增加,其激发阈值和放热量都逐渐增大,致使换能元的等离子体尺寸、持续时间以及电子温度均有所增加,提高了换能元的点火能力,甚至可以实现间隙点火,非常适合应用于高效钝感起爆装置。后续使用磁控溅射和环氧树脂硬掩模法制备出了具有“夹层结构”的实验样品,研究了不同种类的纳米Al/CuO 含能复合薄膜在电容放电下的击穿特性和机理。使用100 μF 电容放电作为激发源,加载电压上升时间均小于1.0 μs,含有Al/CuO 含能薄膜的样品的击穿电压和击穿场强要高于只含有单层CuO 薄膜的样品。纳米铝热含能复合薄膜的导热系数越高、散热性越好,则热量越不容易累积,因此击穿场强随着导热系数的增大而增高。含能薄膜中的CuO 晶粒尺寸随着薄膜厚度的增加而增大,致使单位厚度所具有的晶界数目减少,因此击穿场强随着CuO 层总厚度的增加而降低主要原因是含能薄膜中Al 层的存在可以增大样品的导热系数,含能薄膜中的CuO 层所包含的晶界数目要远多于单层CuO 薄膜,为后续对纳米Al/CuO 含能复合薄膜的微观快速反应击穿机理研究提供了实验参考。

图9 MIM-Al/CuO 换能元的制备流程示意图[70]Fig.9 Schematic diagram of preparation process of MIM-Al/CuO energy exchange element[70]

杨腾龙等[72]于2019 年使用磁控溅射技术将Al/CuO 含能薄膜与Ni-Cr 薄膜发火件复合,制备了一种新型的Ni-Cr@Al/CuO 钝感含能元件,提高了Ni-Cr薄膜发火件的安全性和点火能力。该Ni-Cr@Al/CuO钝感含能元件既可以用作换能元,又可以作为最简单的电点火元件,从而简化点传火序列,适应弹药微型化的发展需求。测试其1 A1 W5 min 安全性、电发火感度和点火能力,结果表明,Ni-Cr@Al/CuO 钝感含能元件满足1 A1 W5 min 安全性要求,安全裕度较高;可以点燃B/KNO3,并且实现1 mm 的间隙点火。Shen 等[73]利用磁控溅射的方式将Al/CuO 纳米复合含能薄膜集成到不同形态的V 型镍铬桥(Nichrome Bridges,ENCBs)上,制备了四种V 型角的Al/CuO 含能镍铬桥(Energetic Nichrome Bridges,ENCBs)点火器。系统地介绍了电容放电条件下ENCBs 起爆器的电爆特性以及恒流条件下的点火过程。证明了ENCBs 在低放电电压下的高速摄影图像存在“阻滞”现象,随着放电电压的增加,电爆延迟时间减小,证实了可以通过优化V 形角和放电电压来调节电爆性能。与NCB 对进行比试验结果表明,ENCBs 的燃烧效率更高,热效率更优。

5 总结和展望

磁控溅射法制备纳米Al/CuO 含能复合薄膜已经广泛用于爆炸箔、微推进系统以及导弹、火箭和其他武器系统中使用的点火装置。随着磁控溅射法制备纳米Al/CuO 含能复合薄膜的研究不断深入,当前已具备较为丰富的研究积累,在宏观反应性、新型点火器应用方面已经非常成熟,但对于薄膜制备原位检测、微观反应性研究、自身长储性等理论研究方面都还停留在初步实验阶段,并没有形成完整的体系,针对当前研究和应用中纳米Al/CuO 含能复合薄膜所存在的不足,对其未来的研究重点从以下几个层面提出建议:

从制备以及测试层面来看,经过近30 年的发展,磁控溅射法制备纳米Al/CuO 含能复合薄膜的工艺已经非常成熟,受限于磁控溅射法制备过程中需要的高真空以及磁场条件的制约,在制备过程中的原位检测手段一直没能够得到进一步发展,目前已经有实现原位XRD 以及DSC 检测的设备被研发,如能将原位XRD 和DSC 技术与含能复合薄膜制备相结合,会对我们了解纳米Al/CuO 含能复合薄膜的微观结构提供新思路,可以为薄膜层间过渡层的成分以及反应性研究提供定量依据。

从纳米Al/CuO 含能复合薄膜的反应性研究层面来看,当前的研究报道集中在燃速、放热量以及点火应用等方面,对于薄膜层间反应性少有涉及,过渡层能量的改变会成为对纳米Al/CuO 含能复合薄膜微观调控的重要决定因素,而对于过渡层成分的定量分析以及层间反应进程的研究能够为薄膜能量传输理论探究提供支持。

从纳米Al/CuO 含能复合薄膜在武器系统的应用层面来看,其自身各组分会发生预反应和组分扩散、迁移等内相容问题,在封闭微环境体系中各种材料之间会发生物质迁移和扩散等外相容问题。这些问题会加速材料老化和失效,直接影响到武器系统的安全性、可靠性和寿命。多年来纳米铝热含能复合薄膜自身的老化问题、寿命评估问题没有形成体系,尤其是在基础性和共性的相容性研究方面显得十分薄弱,在理论研究方面还需进一步加强以推动基础理论和工程应用的发展。