基于液压双吊点闸门启闭机同步控制方法优化研究

李 勇

(大连市普兰店区生态环境事务服务中心,辽宁 大连 116200)

0 引 言

水利工程主要分为供水与排水、水力发电、农田水利以及防洪工程等类型,水利工程与其它工程相比具有建设周期长、工程规模大、影响范围广等特点[1-2]。一般地,采用双吊点启闭机安装水利工程闸门,但双吊点同步误差过大会导致门槽轨道变形、闸门漏水、侧水封磨损、闸门卡阻等问题,对启闭机的正常运行造成间接影响,甚至会导致安全事故的发生[3]。

将闸门启闭机按照不同的控制方式可以划分成现地、集中和手动三种控制方式[4]。其中,现地控制比较适用于集中控制失效和调试;集中控制是结合水力环境现状,通过对闸门启闭状态的检测,在泄水闸集控室内实现闸门开度大小的调节,这是闸门控制中使用最为广泛的控制方式;手动控制主要是以人工操作的方式,对闸门开度大小进行手动调控。目前,国内外学者主要侧重于利用Modbus方法、模糊理论、PLC技术等控制方法的研究,而对启闭机同步性要求较高时这些方法大多存在同步误差问题[5-8]。针对以上问题,以传统控制方法为基础全面分析形成同步误差的原因,并结合分析成果优化设计同步控制双吊点闸门启闭机的实用方法。双杠液压和双杠偏载不对称为引起运行过程中同步误差的主要原因,因此为实现同步控制方法的优化设计有必要全面分析液压双吊点闸门启闭机的同步误差问题。

1 液压双吊点闸门启闭机同步控制方法

双吊点闸门启闭机转动过程中,主轴转角与主轴上安装的码盘读数成正比,在不考虑钢丝绳弹性变形量的条件下闸门开度与码盘中显示的数据存在函数关系,将其编写成程序代码可实现启闭机状态的调整、控制,图1反映了实现同步控制的流程[9]。

图1 双吊点闸门启闭机同步控制流程

由图1可知,配合使用传感器、控制期等硬件设备是实现同步控制的关键,针对启闭机左右吊点的移动程度可利用相关硬件设备进行检测,若两吊点保持相同的移动程度,则认为未产生同步控制误差的问题,否则认为两侧具有滞后的运动关系,并获取同步运动的相位、超差大小等信息。在控制器中输入同步误差计算分析结果,通过控制单元调整控制器的运行方式,由此实现相应的数学处理和逻辑计算,在此基础上校正同步误差,实现双吊点闸门启闭机的同步起吊控制[10]。

1.1 双吊点闸门启闭原理

为掌握双吊点闸门启闭机的工作原理和一般结构有必要构建同步数学模型。双吊点闸门启闭机的工作原理为:实际运行控制过程中结合工程任务需要,下达相应的升、降指令,在油缸内经不同的液压阀组启闭机液压油泵形成压力,在缸内带动液压杆座反复的缩回和伸展运动,对闸门产生推拉作用并提供闸门升降操作所需的动力;然后通过闸门与双吊头将启闭机的液压缸连接成整体,从而实现闸门的启动。

1.2 水利工程水位监测

闸前水位决定了控制闸门启闭机的明令,如果检测出闸前水位超过安全水位线则启闭机需要执行提升操作,即开闸泄洪;如果闸前水位处于安全范围则启闭机需执行降落操作,即闸门复位恢复其封闭状态。因此,实时监测水闸水位变化情况是实现启闭机控制目标的重要条件,一般利用水位传感器实现闸前水位的实时监测。

以传感器中的敏感软件作为水位实际监测工作中的分析基准面,通过科学的结构设计和合理的材料选择使其满足以下条件:

L0α0=(L1+L2)α1

(1)

式中:α0、α为热胀冷缩系数;L0、L1、L2为传感器中三个金属套管的长度,mm。

垂直将水位传感器放置到闸前水体中,敏感元件受水的作用发生形变,应变传感器光栅通过金属管1接受敏感元件的形变量,并进一步导致其有效折射率的改变和传感器中心反射波长的便宜。为转变传统的配备重锤的浮子水位计结构设计方式,可利用自收揽装置实现传感器的机械设计,水位传感器采样主要是利用卷簧、钢丝绳、浮子的作用力以及浮子随水位变化的特点,带动码盘的转动来采集水位。通过对波长偏移量的测量和液压值的精准计算,利用变形与液压之间的对应关系即可确定相应的水位值,最终将水位信息输送至主控设备。由于长期浸泡在水下,为保证水位监测精度设计的水位传感器材料要符合防水要求[11-13]。

1.3 闸门启闭机载荷计算

一般地,双吊点闸门启闭机承受的荷载有外界环境荷载、水平惯性荷载、起升荷载和自身荷载等,实际荷载与荷载间的关系如图2所示。

图2 启闭机荷载结构

采用下式计算自重荷Q,即:Q=Mg,其中M为启闭机所有结构和双吊点闸门的总质量;g为重力加速度。

起升荷载FV为起升质量的重力,在无约束的条件下闸门被提升离开原位时存在的起升动力效应,实际上就是起升荷载FV,可利用下式确定FV参数值:

FV=n2pq

(2)

n2=n2min+x2vq

(3)

式中:n2、n2min为起升状态下的动载系数及其最小值;vq、x2为稳定起升速度和设定的起升状态下的系数;pq为额定升起荷载。

水平惯性荷载FG是指横线或纵向操作过程中,闸门和启闭机自身重量的水平惯性力,利用下式确定:

FG=φ1(Mc+Mq)a

(4)

式中:Mc、Mq为闸门重量和额定起重量;φ1、a为启闭机的驱动加/减速动载系数和加/减速度。

此外,计算过程中还存在水力、风力等外界环境不确定因素,在优化设计该控制方法时均未予考虑。

1.4 启闭机实时开度确定

根据闸门启闭机的荷载情况以及水位实时监测结果,计算确定启闭机的开度值,即闸门当前需要开放的程度D1;然后对启闭机当前的开度值D2进行检测,通过对比D1与D2的大小确定启闭机开度调整值,应遵循的调整原则如下:

(5)

启闭机按照以下原则进行操作,若D1>D2则执行下降操作,若D1=D2则不执行任何操作,若D1 启闭机同步控制器的设计与安装,可以有效控制双吊点闸门启闭机同步控制误差更好地实现同步控制,控制器结构设计如图3所示。 图3 控制器内部结构 可从运行速度和运行状态两个角度控制双吊点闸门启闭机,并进一步将运行状态分为提升和下降状态,在启闭机运行运行过程中结合实时开度判断结果,利用控制器实现持续测量和偏差计算。在左右差值超过20mm的条件下,自主上电校准调整杆腔内输出、输入油量,以实现两侧位置的协调一致。通过调速阀中的流量实现启闭机运行速度的控制,利用连续性控制方程反映调速阀中的流量,其表达式为: (6) 式中:V4、V3为减压阀阀腔及主动液压缸有杆腔到调速阀出口之间的体积;q3、q3、q5为控制器作用下调速阀进口、节流阀出口、调速阀出口的流量。 在设计安装的控制器内导入状态和速度的控制程序,对双吊点闸门启闭机通过控制器作用实现同步控制。 设测试指标为同步误差,通过对比实验分析双同步控制方法的控制效果,并在实际水闸运行管理中应用设计的同步控制方法,从而更好地验证实验结果的可靠性。 以某水闸为例,该水闸主要承担防洪排涝、农田灌溉、交通航运等功能,属于中型水闸。该闸建成于2012年,后经2019年完成除险加固整治,加固后水闸共有四个分洪孔和一个通航孔,净宽分别为12.0m和16.0m,总宽度72.8m[14-16]。 该水闸工程涉及多个闸门,对闸门按从上游至下游的原则依次编号,并统计双吊点闸门启闭机的性能参数,如表1所示。 启闭机不仅要符合表1中的指标要求,在控制过程中还要配置相应的设备,开度仪运行及其型号如表2所示。 表1 启闭机性能参数 表2 开度仪运行数据及型号 以实现双吊点间同步偏差为零作为双吊点闸门启闭机同步控制的最终目标,正式实验前需要先设定初始和目标数据,实验过程中执行2次闭门和2次启门操作,并对未使用任何控制方法下的初始同步误差数据进行准确纪录;同理,纪录其它操作下的同步偏差。 通过设置文献提出的PLC同步控制方法、传统的控制方法和文中提出的优化设计方法形成对比实验,在主控计算机或控制器中导入3种控制方法,将其应用到实例工程获得相应的同步控制结果,如表3。 表3 实验结果对比 在开启和关闭时双吊点闸门左右两缸位移波动幅度逐渐下降,位移偏差趋于稳定,研究表明设计控制法具有更好的偏差控制效果。同理,可以获取其它两种方法的控制效果,全面对比实验结果。由表3可知,采用文献提出的PLC同步控制法、传统控制方法和优化设计的控制方法,实验得到的同步误差平均值分别2.1、1.0和0.5,可见优化设计的控制方法对双吊点闸门启闭机同步控制的应用性能和控制效果更好[17-18]。 文章主要分析了运行过程中液压双吊点闸门启闭机的同步偏差问题,为了提高同步启闭精度以及实现保证双吊点同步运行,提出了优化设计的控制方法。然而,在实际工作和优化设计时未考虑启闭机运行受外界环境的影响。通过实验对比发现,在实际应用时优化设计的控制方法仍存在较小偏差,未来仍需进一步优化分析解决该微小偏差的方法。1.5 双吊点闸门启闭机同步控制

2 实验分析

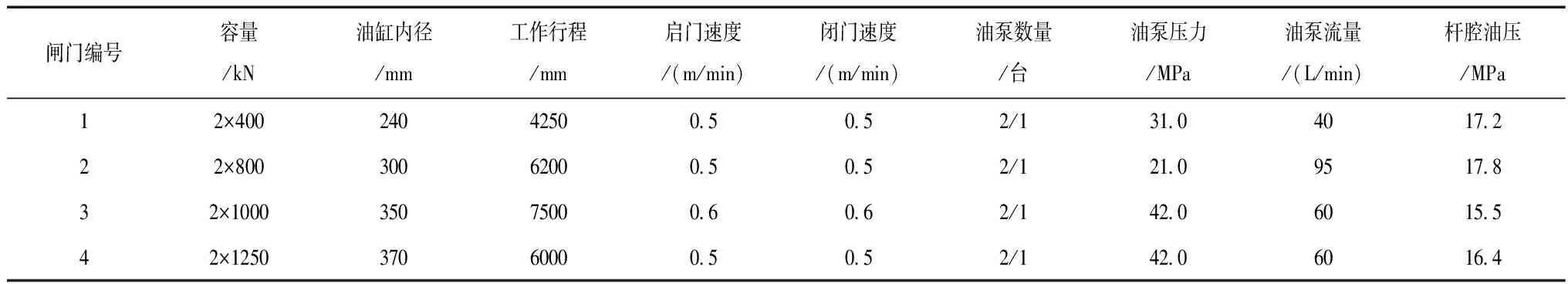

2.1 工程概况

2.2 实验分析

2.3 初始与目标数据设置

2.4 实验结果对比

3 结 论