电子束熔丝增材随行退火系统及均匀面热源扫描*

蒋布辉,张 伟,陈 晓,栗琪凯,孔令其

(1.北京航空航天大学,北京 100191;2.军事科学院系统工程研究院军需工程技术研究所,北京 100082)

电子束熔丝增材制造技术[1-6]具有能量密度高、成形速度快、材料利用率高和成形质量好等优点,适用于制造高性能大型复杂金属构件,可有效缩短生产周期、降低制造成本,在航空航天领域得到迅速推广和应用。然而,由于电子束输入功率高、加热速度快,而且成形零件尺寸大,在成形过程中往往存在较大温度梯度,容易产生较大的热应力和变形,严重影响零件的成形精度[7]。

黄志涛等[8]采用分块填充成形以及热处理工艺方法来解决TC18 钛合金电子束熔丝成形过程中的变形问题,减小了平板的翘曲量,但需要专门的热处理设备及工艺,降低了生产效率。王宏泽等[9]设计了电子束熔丝成形随行退火系统,利用电子束高频偏转扫描对成形零件进行加热,以减小应力和变形,该研究只进行了温度场扫描仿真,没有开展扫描试验研究。电子束高频偏转扫描技术指的是通过电磁透镜控制电子束高速偏转在工件表面进行扫描,通过控制扫描位置、扫描速度和停留时间等参数,对扫描区域进行均匀或非均匀加热,实时调节电子束熔丝增材过程中每层沉积层的热输入及温度场分布,从而实现成形过程中应力和变形控制。电子束偏转扫描随行退火无需单独的热处理设备,具有操作简单、实时和高效的优点,对于减小电子束熔丝增材制造中的变形和应力具有重要意义。

采用工控机、波形发生卡和扫描线圈高速驱动电路搭建了电子束高速扫描系统,开发了基于LabVIEW 软件的电子束熔丝增材随行退火扫描控制程序,提出了像素点阵定位扫描控制方法,实现了电子束偏转扫描精确控制。重点研究了100mm×100mm 均匀面热源扫描,通过扫描路径优化提高了扫描温度场分布的均匀性,为电子束熔丝增材制造随行退火温度场控制提供了技术参考。

1 电子束高速扫描系统

电子束高速扫描系统主要由控制工控机、任意波形发生卡、扫描线圈电流驱动电路及高速扫描线圈、动态聚焦线圈电流驱动电路及动态聚焦线圈组成;其中,扫描线圈电流驱动电路包括X方向扫描线圈电流驱动电路和Y方向扫描线圈电流驱动电路,高速扫描线圈有X方向扫描线圈和Y方向扫描线圈组成,如图1所示。

图1 电子束高速扫描系统Fig.1 High-speed electron beam scanning system

在电子束熔丝增材制造过程中,根据随行退火工艺要求提前编写好G 代码文件,然后再通过随行退火系统控制界面读入该G 代码扫描路径文件。控制程序自动对G 代码文件进行解析并转换成X、Y方向的扫描数据,再将扫描数据写入任意波形发生卡,启动任意波形发生卡后输出X、Y方向两路输出波形,该输出波形再分别经X、Y方向扫描线圈电流驱动电路连接至高频高速扫描线圈,进而产生变化可控的磁场,实现电子束偏转扫描。同时,解析G 代码后还得到扫描路径上各点的动态聚焦电流数据,也输入任意波形发生卡得到动态聚焦电流输出波形,再经动态聚焦线圈电流驱动电路后连接至动态聚焦线圈,实现动态聚焦线圈电流的实时调节。

1.1 扫描线圈

基于Helmholtz 线圈的工作原理,结合电子枪的结构,X方向和Y方向的扫描线圈均采用一对彼此平行且连通的共轴线圈组成,并且两线圈内的电流方向一致,大小相同,且线圈之间的距离与线圈边长的一半近似相等,这样在其公共轴线中心点附近小范围区域可以产生均匀的磁场[10]。为了获得较低的感抗,提高扫描线圈驱动电流的变化率,扫描线圈采用空心结构。设计好的X方向和Y方向线圈匝数为120匝,电感量约为1.25mH。当线圈驱动电流为2A 时,扫描线圈中心区域的磁感应强度均>20Gs,可以满足大角度偏转扫描的要求[11]。

1.2 动态聚焦线圈

动态聚焦线圈的主要功能是在扫描过程中动态实现电子束的高速聚焦与散焦。当扫描点需要加热时,动态聚焦线圈加载适当的驱动电流,电子束聚焦于工件表面对工件进行加热;当扫描点不需要加热时,快速调整动态聚焦线圈驱动电流,使电子束散焦,使得工件表面热输入减小,加热效果不明显。动态聚焦线圈采用空心螺线管结构,线圈匝数为400 匝,线圈电感为3.8mH,动态聚焦电流在0~1A 变化时,可以满足高速动态聚焦的要求。

1.3 扫描线圈高速驱动电路

基于高频、高电压、大电流功率的放大器PA93,提出了一种双逆推电路拓扑,结合PI 调节电路设计了扫描线圈驱动电路,实现了扫描线圈驱动电流的快速变化和高精度输出。其中,X方向的扫描线圈驱动电路工作原理图如图2所示。

工控机将解析后获取的扫描数据写入任意波形发生卡,得到X、Y方向两路输出波形,分别作为X和Y方向扫描线圈驱动电流闭环控制的电流给定信号IgX和IgY。在图2中,电流给定信号IgX与扫描线圈的电流反馈信号IfX进行误差运算,误差运算结果再输入PID 闭环调节电路中得到输出电压值UgX;该UgX再输入双逆推功放电路,在高压大电流PA93 功率放大电路Ⅰ的输出端可以得到线圈驱动电压UOX+,UOX+再经PA93 功率放大电路Ⅱ反向放大后得到驱动电压UOX-;然后,PA93功率放大电路Ⅰ的输出端和PA93 功率放大电路Ⅱ的输出端再分别连接至X方向扫描线圈的两端,驱动扫描线圈产生扫描电流。当PI 闭环调节电路进入稳态工作时,IgX与IfX的误差为零,就可以实现了X方向扫描线圈驱动电流的闭环精确控制。同样的工作原理,可以实现Y方向扫描线圈驱动电流的闭环精确控制。X、Y方向两路输出波形的电压范围为-5~+5V,进扫描线圈电流驱动电路后产生-2~+2A 的扫描线圈驱动电流。试验表明,当X、Y方向扫描线圈中的驱动电流分别在-2~+2A 连续变化,电子束在X方向和Y方向的扫描痕迹长度为350mm,由此可知电子束的最大扫描范围为350mm×350mm。

图2中PA93 功率放大电路采用±48V 电源进行供电,功放电路的输出电压范围在-40~+40V 左右,与普通运放电路相比线圈的驱动电压大大提高;同时,采用双逆推电路结构通过正反向两路PA93 功率放大电路输出端的正向电压和反向电压推拉,X方向扫描线圈的驱动电压为UX+与UX-的差值,是单路功率放大电路驱动电压的2 倍。综合上述两方面的设计,大大提高了扫描线圈的驱动电源电压,使得线圈电流可以快速变化,从而实现了电子束的高速扫描。

图2 X 方向扫描线圈高速驱动电路工作原理Fig.2 Working principle of X direction scanning coil high-speed drive circuit

1.4 动态聚焦线圈驱动电路

动态聚焦线圈驱动电路的工作原理与扫描线圈驱动电路基本相同,经任意波形发生卡得到一路动态聚焦电流输出波形作为动态聚焦线圈驱动电流闭环控制的电流给定信号,然后采用电流霍尔传感器反馈聚焦电流,并通过PID 调节电路实现动态聚焦电流的闭环精确控制。

2 控制软件设计

2.1 控制界面

基于LabVIEW 软件[12]开发了电子束熔丝增材随行退火系统控制程序,主界面如图3所示。

图3 电子束高速扫描控制程序主界面Fig.3 Interface of electron beam high-speed scanning control program

该控制程序支持圆、椭圆、矩形,以及圆面、椭圆面和矩形面扫描,扫描频率和扫描间距可设定。此外,为了方便观察输入的扫描数据是否正确,在主界面上还可以模拟显示扫描的图形。

2.2 扫描控制方法

为提高扫描位置和热输入量的控制精度,采用像素点阵定位方法来实现电子束扫描的精确控制,即将连续的扫描空间(350mm×350mm)离散到点,实现精确到每个点的偏转数字量控制,并通过单独设定每个点的停留时间来精确控制热输入量。选择0.1mm 作为点间距对350mm×350mm 的扫描区域进行离散化,将扫描范围划分为3500×3500 个网格。根据点的偏转距离进行离散化可以得到点的行列数值,然后再根据行列值查询扫描线圈驱动电流的数字控制量,从而实现精确到点的扫描控制。其中,X方向扫描值对应扫描阵列的行值,Y方向扫描值对应扫描阵列的列值。通过0.1mm 精细划分和扫描位置标定可以实现精确的扫描热源输入位置控制。

在设定面热源扫描工艺时,根据是否加热对每个扫描点将会赋值一个动态聚集线圈电流值,当电子束扫描到某一点位置时,对应的动态聚焦电流数据通过任意波形发生卡输出至动态聚集线圈驱动电路,实时调节驱动电流,实现聚焦或散焦控制,从而实现精确到点的热输入控制。

2.3 控制流程

面热源扫描数据输入采用G 代码文件格式,其控制程序流程如图4所示。程序读入G 代码文件(TXT格式文件)后对文件进行逐行解析,通过检索文件中的G 代码命令关键字,并根据不同命令及相关参数进行运算,计算扫描轨迹中各点坐标,通过查表的方式生成X、Y方向两路扫描电流数据和动态聚焦电流数据。在解析完所有G 代码文件后分别将两路扫描电流数据和动态聚焦电流数据写入到波形发生卡中,然后启动波形发生卡即可同步输出X、Y方向两路扫描电流控制波形和动态聚焦电流波形,分别作为X和Y方向扫描线圈驱动电流闭环控制的电流给定信号IgX和IgY。

图4 G 代码文件输入控制程序流程Fig.4 Flow chart of G code file input control program

3 均匀面热源扫描

3.1 扫描路径

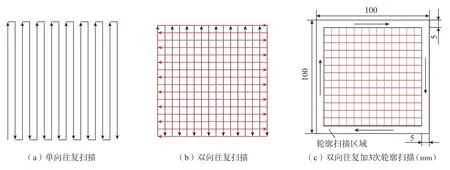

在电子束熔丝增材制造过程中,需要采用均匀面热源对成形零件的局部区域进行加热,可以减小热应力和变形。因此,为了获得均匀的面热源,采用3 种直线往复扫描路径对工件的局部区域进行扫描加热,其中,图5(a)为单向直线往复扫描,束斑在纵向一个方向下上作来回逐点往复移动。图5(b)为双向直线往复扫描,束斑先进行纵向扫描,再进行横向扫描。图5(c)为双向直线往复加轮廓往复扫描,束斑在双向直线往复扫描的基础上,对扫描区域的轮廓进行3 次直线往复扫描。

图5 3 种扫描路径Fig.5 Three kinds of scanning paths

3.2 扫描温度测量

在实际扫描试验中,电子束加速电压为60kV,工作距离500mm,束流30mA,扫描速度20m/s,工件材料为TC4 钛合金,尺寸为150mm×150mm×10mm,扫描区域为100mm×100mm,扫描轮廓为100mm×100mm 区域边缘5mm 范围,见图5(c)。扫描区域温度采用放在工件底部孔中的9 支k 型热电偶测量,如图6所示。

图6 热电偶测温点安装示意图(mm)Fig.6 Schematic diagram of installation of thermocouple temperature measurement point (mm)

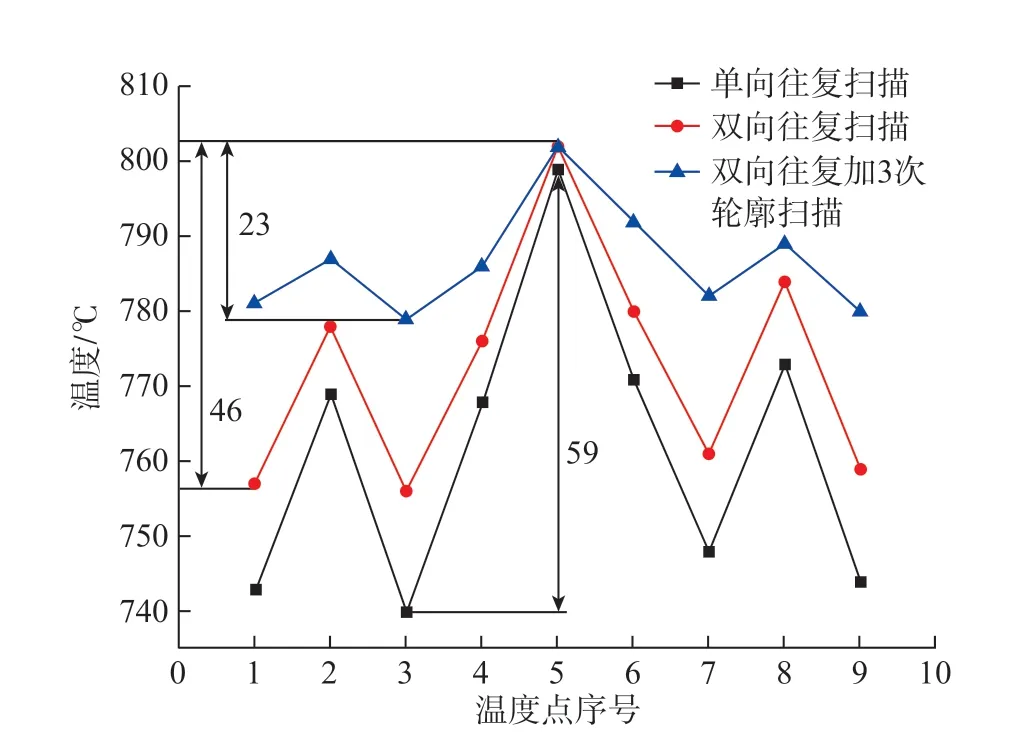

分别采用3 种扫描路径对工件进行重复扫描,当中心点(第5 点)的温度达到800℃时,记录下各测温点的温度值。不同扫描路径下9 个温度点的温度分布如图7所示。可以看出,单向往复扫描时,扫描区域温差较大,为59℃,温度均匀性最差;双向往复扫描时,面热源品质比单向往复扫描的面热源均匀性稍好,但最大温差仍然较大,为46℃。双向往复加3 次轮廓扫描,扫描区域的最大温差显著降低,为23℃,面热源温度分布比较均匀。

图7 3 种扫描方式下温度点最大温差Fig.7 Maximum temperature difference of temperature points in three kinds of scanning modes

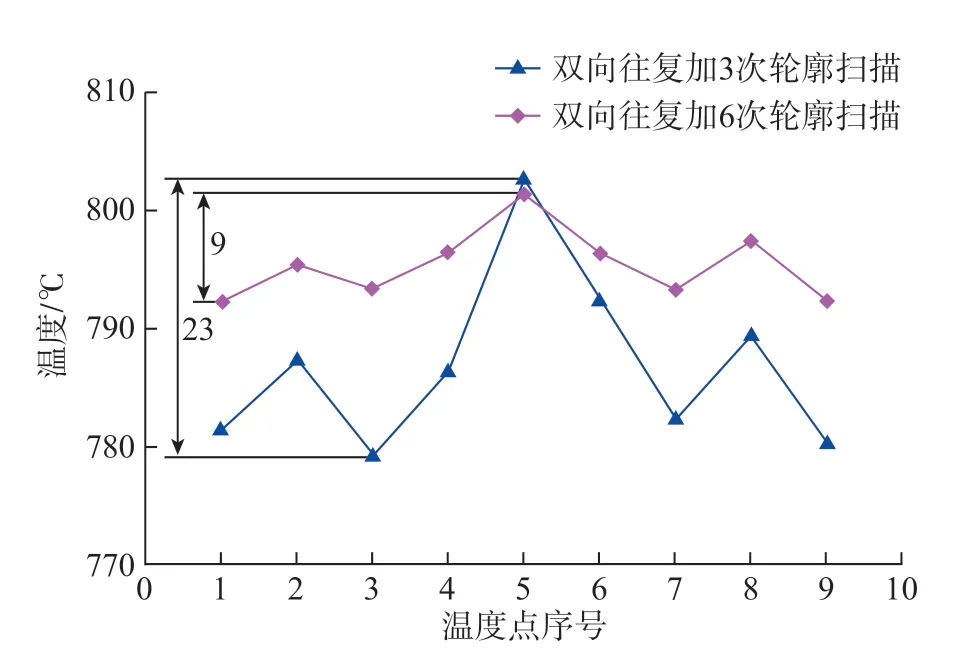

由上述试验可知,利用轮廓扫描进行外圈补偿,可有效提高面热源均匀性。为了获得更加均匀的面热源,在双向往复加3 次轮廓扫描的基础上再增加3 次轮廓扫描,扫描区域的温度测量结果如图8所示。

从图8可见,增加3 次轮廓扫描后,扫描区域边缘热输入增加,使得整个扫描区域的温差进一步减小为9℃。因此,在电子束熔丝增材制造过程中,根据零件成形区域的温度分布或变形控制要求,可以采用电子束对特定区域进行随行退火扫描,通过扫描路径规划,改善零件成形区域的温度分布,达到减小应力、控制变形的目的,从而提高零件的成形质量。

图8 双向往复扫描加6 次轮廓扫描Fig.8 Two-way reciprocating scan plus six times contour scans

4 结论

(1)搭建了电子束熔丝增材制造随行退火系统,提出了基于像素点阵定位和动态聚集的控制方法,实现了电子束扫描的精确定位和热输入控制,最大扫描范围可达350mm×350mm,可以满足电子束熔丝增材制造过程中随行退火的要求。

(2)采用3 种直线往复扫描路径对成形零件100mm×100mm 的局部区域进行扫描加热,并采用多点同步测温电路对扫描区域进行温度测量。试验结果表明,采用双向往复扫描并增加轮廓扫描可以改善面热源温度分布的均匀性,当采用双向往复加6 次轮廓扫描时,面热源的温差减小到9℃。