磨粒磨损对砂带磨削TC17表面完整性的影响研究*

肖贵坚,陈树林,李少川,陈本强,卓晓琴,黄 云

(1.重庆大学机械与运载工程学院,重庆 400044;2.重庆大学机械传动国家重点实验室,重庆 400044)

加工表面完整性作为加工质量的重要评价指标,对表面摩擦磨损性能、抗疲劳性能等综合服役性能具有重要影响[1-2],因此需要在加工的过程中尽量保持或者提升加工表面完整性。而加工过程不可避免会发生刀具磨损,这又会进一步影响表面完整性和结构服役性能[3]。

现有研究表明刀具磨损对于表面完整性的影响是“双面”的,一方面刀具磨损会降低切削能力、提升磨削温度。过度的刀具磨损会产生表面残余拉应力、表面损伤等表面缺陷,进而对服役性能产生不利影响。Zhang 等[4]结合有限元仿真和试验,研究了刀具在不同磨损程度下加工表面的加工温度、残余应力和白蚀层厚度,发现随刀具磨损量增加磨削温度和白蚀层厚度增加、加工表面残余应力发生压应力向拉应力的转变。另一方面,部分研究表明适当刀具磨损可以改变刀具几何形状,进而达到提升构件表面的残余压应力、降低表面粗糙度的目的,提升构件服役性能[5]。Li等[6]研究了刀具磨削量对于表面完整性和抗疲劳性能的影响,结果表明刀具磨损与表面质量之间的关系并非线性的,在适当的刀具磨损下可以获得较高的表面硬度、残余压应力和疲劳寿命,而过大的磨损量将降低磨削表面的质量。

砂带磨削作为航空构件的最终材料去除工艺,广泛用于高性能构件精密加工。在砂带磨削加工中磨削质量受多种因素的影响,其中砂带磨损状况是影响磨削质量的主要因素[7-9]。由于磨粒的持续磨损,砂带去除能力降低,特别是当砂带接近终点时,磨削质量下降是显著的。Khellouki 等[10]研究表明,与旧砂带相比,新砂带可以达到两倍的切削深度,这将大大增加材料去除的不一致性,进而影响工件表面完整性和服役性能。Qi 等[11]分析了砂带全寿命周期磨削钛合金的材料去除率和表面质量变化,并基于改进马氏距离和卷积神经网络建立了砂带磨损多信息融合监测模型。Oo 等[12]提出了一种基于图像处理的刀具磨损监测方法,建立了磨粒面积与砂带寿命的相关性模型,用于评估砂带的剩余磨削能力。Syreyshchikova 等[13]建立了柔性磨具磨损与磨削条件之间的关系,研究了磨粒磨损和柔性刀具性能退化的机理,对所获指标稳定性进行评估。此外,部分研究表明适当的磨粒磨损可以降低表面粗糙度[10]、增加残余压应力及其影响深度[14]。Huang 等[15]利用磨损钝化处理砂带对航发叶片进行磨削加工,结果表明适当的磨粒磨损可以改善磨削表面质量,进而提升航发叶片抗疲劳性能。然而目前对于砂带磨损的研究多集中于磨损速率及其对材料去除率的影响,磨粒磨损对磨削表面完整性和服役性能影响规律的研究鲜有提及,难以实现重大战略装备核心构件表面的高性能加工,因此亟须对磨粒磨损后砂带磨削表面完整性进行探究,指导高性能表面磨削加工。

钛合金具有强度高、耐腐蚀、耐高温和优异的抗疲劳性能,在航空领域应用广泛,成为制造高推比航空发动机压气机叶片以及整体叶盘的重要材料[16-18]。由于钛合金材料的难加工特性和应力集中敏感特性,加工后的表面完整性对于服役性能尤为重要。表面粗糙度、残余应力、硬度作为磨削表面完整性的重要评价指标,对于构件服役性能影响显著。磨粒磨损影响砂带与工件之间的作用机制,进而影响钛合金磨削后的表面完整性和服役性能,因此探究磨粒磨损对于钛合金表面完整性具有重要意义。本研究以TC17 为研究对象,选择表面粗糙度、残余应力和显微硬度作为表面完整性评价指标,对锋利磨削、钝化磨削组试样的表面完整性进行试验研究,探究磨粒磨损对于砂带磨削钛合金表面质量的影响规律,为高表面完整性钛合金磨削加工提供指导。

1 材料、试验及方法

磨削试验用材料为TC17,为富含β 相的α+β 型钛合金,对应美国材料牌号Ti-17,具有组织调控范围大、高强度的特点。材料的具体成分和力学性能参数分别如表1和2 所示。

表1 TC17 合金材料成分(质量分数)Table 1 Nominal element compositions of TC17 alloy (mass fraction) %

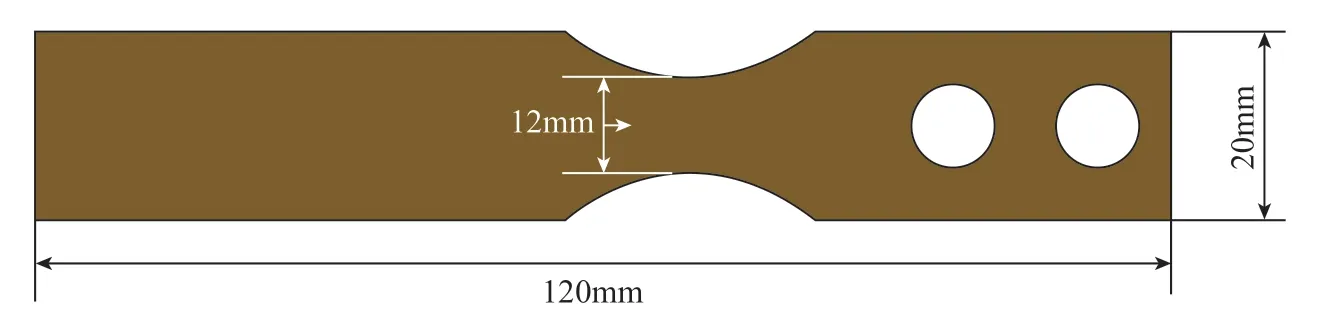

利用线切割加工技术将2mm 厚的TC17 钛合金板切割成标准试样,如图1所示。线切割过程中,通过控制冷却速率以及线切割速率和功率,控制线切割表面的温度,避免金属受冷作硬化或过热作用从而影响金属性质。对线切割加工后的试样,为了消除线切割加工对于加工表面材料性质的影响,采用磨削加工去除表面氧化层。

图1 试样几何尺寸Fig.1 Sample geometry and dimensions

磨削时用夹具将试样固定,利用七轴六联动数控砂带磨床对试样中间颈部磨削区域进行恒力往复磨削。由于砂带磨削过程中磨削温度较低,因此磨削试验在没有润滑剂冷却的条件下进行。同时为了探究砂带种类对于结果的影响,磨削试验采用两种磨损前后的砂带进行加工表面完整性对比(图2)。基于前期砂带全寿命周期残余应力研究[19],本研究中的磨损态砂带为在相同工况下稳定预磨损1h 后的砂带。4 组试样的具体加工参数如表3所示,其中磨粒磨损组与对照组具有完全相同的磨削参数。

表3 试样的磨削加工参数Fig.3 Grinding parameters of samples

图2 试样磨削加工示意图Fig.2 Schematic diagram of samples grinding

图3为试样磨削部位的表面形貌及纹理特征采用超景深检测装置(图3(a))和白光干涉仪检测(图3(c)),分别获得磨削部位的表面形貌和廓形特征,以对磨削表面形貌进行综合评估。同时采用粗糙度检测仪垂直磨削方向进行试样表面粗糙度检测,测头在表面划过并记录表面特征,通过计算求得磨削表面的粗糙度特征,对于同一个试样的粗糙度在不同位置重复测量6 次,获得试样表面粗糙度参数Ra和Rz值。

表2 TC17 室温力学性能参数Table 2 Mechanical properties of TC17 at room temperature

试样的表层显微硬度采用HXS-1000AY 硬度计(图3(b))检测,测试时给顶角120°的金刚石锥体施加0.05kg 的外部载荷使其压入材料表面,通过压痕的深度求得材料表面的显微硬度。其中同一磨削试样的表面显微硬度在不同位置进行20 次重复测试,取平均值作为表面显微硬度测试值。

钛合金试样磨削后表面残余应力采用Proto 公司生产的XRD 射线残余应力检测仪 (图3(d))进行检测。测试时根据钛合金材料选择X 射线入射角度,获得衍射峰型图,进行应力计算。对同一试样在不同磨削部位进行10 次重复测量,取平均值作为磨削试样表面的平均残余应力。

图3 表面完整性检测装置Fig.3 Surface integrity detection device

2 结果与讨论

2.1 磨削表面形貌及纹理特征

试验获得不同砂带的磨削试样的表面形貌如图4所示。图4(a)和 (c)分别为锋利锆刚玉和金刚石砂带磨削试样的表面形貌;图4(b)和 (d)分别为钝化处理锆刚玉和金刚石砂带磨削试样的表面形貌。可以看到锋利砂带磨削试样表面具有明显的磨削痕迹,磨痕较深且磨削痕迹深度较大,划痕表面呈金属色泽。与锋利砂带磨削的试样相比钝磨组试样表面较光滑,磨削纹理细密,表面均匀而细腻,只有局部较深划痕。此外,在钝化金刚石砂带磨削试样的表面观察到了明显的塑性变形区域。

图4 磨削试样的表面形貌Fig.4 Surface topography of grinding samples

试样磨削部位的粗糙度和廓形特征如图5所示,可以看到锋利砂带磨削试样表面存在明显的尖锐沟壑特征且尖锐特征较多,而钝磨叶片的表面纹理变化较缓和同时尖锐特征的数量减少。与锋利砂带磨削的试样相比,钝磨组试样的表面粗糙度参数Ra和Rz均有大幅降低。其中,钝化锆刚玉砂带磨削试样的表面粗糙度Ra从3.975μm 降低至1.181μm,降幅达到70.3%,Rz值从21.89μm 降低至13.93μm,降幅达到36.4%。钝化金刚石砂带磨削表面的表面粗糙度Ra和Rz分别从2.316μm 和15.47μm降低至0.998μm 和8.79μm,降幅分别为56.9%和43.2%。

图5 磨削试样的表面廓形及粗糙度Fig.5 Surface profile and roughness of grinding samples

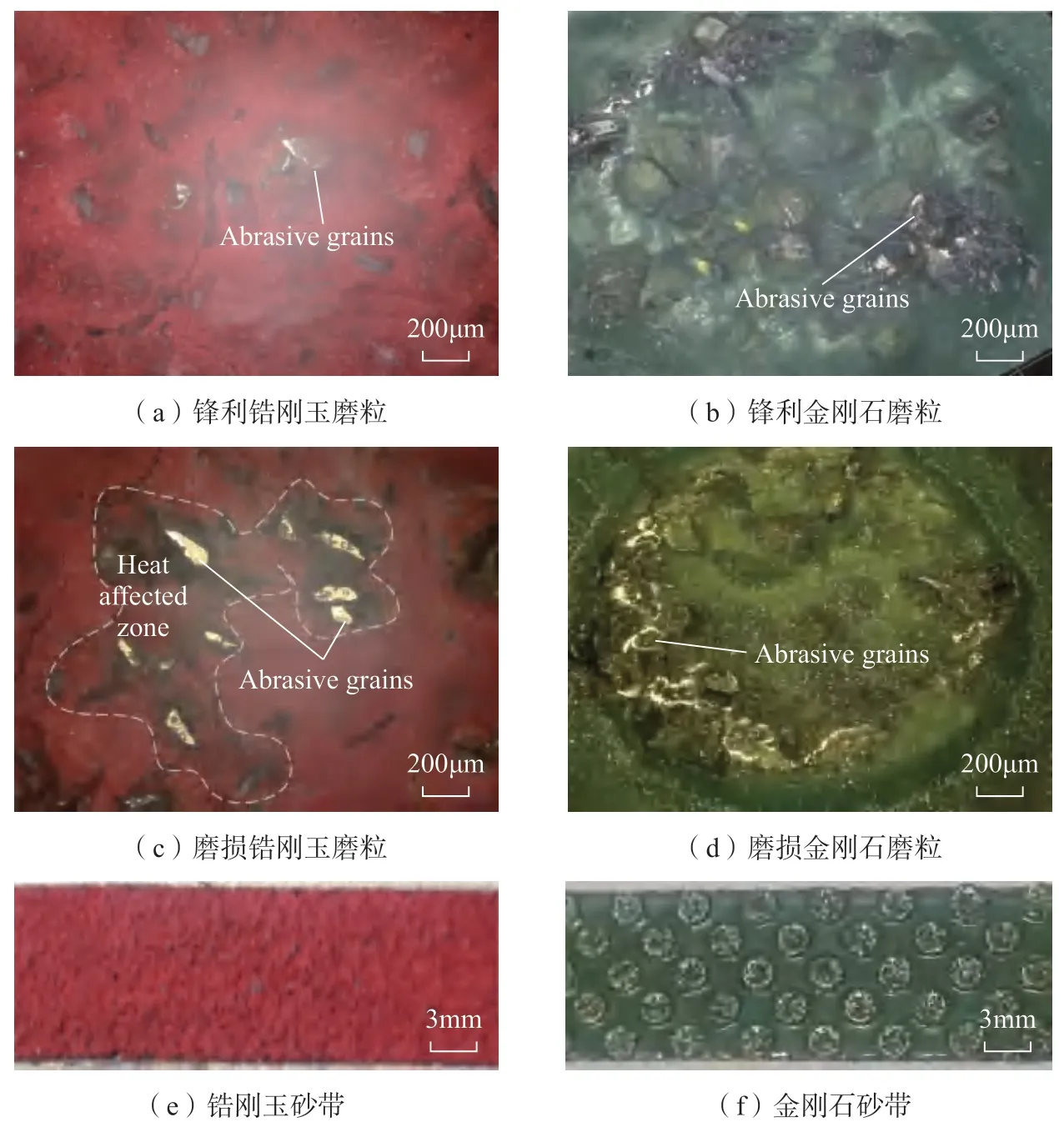

4 种砂带磨粒状态如图6所示,其中图6(a)和(c)分别为磨损前后的锆刚玉砂带磨粒;图6(b)和(d)分别为磨损前后的金刚石砂带磨粒。与新砂带相比,磨损后的砂带磨粒由于突出磨粒尖端被磨平,使得砂带磨粒高度均匀化,磨损磨粒的单次磨痕宽度增加,磨削纹理的深度趋于一致、尖锐划痕消失。同时,磨粒磨损使得单位面积参与切削的磨粒数增加,相同磨削压力下,磨削纹理深度减小,因此表面磨削纹理更细腻均匀、表面粗糙度大幅减小,磨削纹理造成的应力集中因子也大幅减小。磨削纹理是影响构件服役性能的主要因素,可以通过磨粒钝化来降低表面粗糙度和应力集中,进而提升磨削构件的表面完整性。

2.2 磨削表面硬度

表面硬度作为表面力学性质的一个重要评价指标,对于表面性能和评估具有重要作用。试验测得TC17试样基体硬度和不同磨削工艺获得表面的显微硬度如图7所示。可以看到,锋利砂带磨削组试样的表面硬度均大于磨粒磨损砂带加工组,而磨粒磨损钝化组砂带磨削试样的表面硬度均略低于基体材料。其中锋利锆刚玉砂带磨削试样具有最大的表面硬度平均值,与初始硬度相比硬度提升20.5%。钝化金刚石砂带具有最小的表面硬度,低于初始硬度3.6%。可见,对于表面硬度是限制因素的构件可以通过锋利砂带磨削提升表面硬度。

磨削表面记录了磨削过程中磨粒与表面之间的作用机制,可以一定程度反映材料表面完整性特征的形成过程。检测获得磨削表面的代表性特征如图8所示,其中图8(a)和 (c)为第1 组和第3 组砂带磨削表面,即锋利磨粒加工表面。图8(b)和 (d)为第2 和第4 组砂带磨削表面,即磨损后磨粒加工表面。观察发现,锋利砂带磨削表面具有明显塑性变形特征,同时由于未磨损磨粒具有较大的材料去除深度,当材料积聚至一定程度时会发生塑性去除,形成磨削微坑 (图8(a))或塑性瘤 (图8(c)),考虑到砂带磨削的温度较低,因此认为是锋利磨粒砂带磨削表面产生了加工硬化,因而表面硬度高于基体材料硬度。磨粒磨损后的砂带,由于磨粒切削刃钝化、有效磨削磨粒数和磨痕宽度增加,在加工过程表面材料受到的平均应力较小,材料只发生了轻微塑性流动,因此磨削表面没有发生加工强化,钝磨表面的显微硬度没有升高,反而硬度略有降低。这是由于有效磨削磨粒数和磨削宽度的增加,使磨削深度减小,因此材料去除过程中磨屑受到了较大切削应力。同时磨粒钝化使得磨削温度略微提升(从图6(c)中的热影响区可见),因此材料去除过程材料表面发生了大变形引起的塑性流动,因此其硬度略低于基体硬度。磨粒磨损后加工表面有局部磨屑堆积(图8(c))和材料涂敷(图8(d))也间接证实了上述结论。

图6 砂带磨粒状态Fig.6 Abrasive grain diagram of typical abrasive belt

2.3 表面残余应力

检测得到不同磨削工艺下加工试样表面残余应力如图9所示,其中,试样0 为原始表面的残余应力状态;试样1 和试样2 为锆刚玉砂带磨粒磨损前后磨削钛合金表面的残余应力;试样3 和试样4 为金刚石砂带磨粒磨损前后磨削钛合金表面的残余应力。可以看到,与试样原始表面的残余拉应力相比,砂带磨削后的表面均为残余压应力状态。磨粒磨损后的锆刚玉砂带磨削表面的残余压应力高于锋利砂带磨削表面,即锆刚玉砂带磨粒磨损有利于磨削表面残余压应力的提升。对于金刚石砂带,磨粒的磨损使得表面的残余压应力降低,说明磨粒钝化后金刚石砂带加工表面的残余压应力呈现减小趋势。其中,新金刚石砂带磨削表面具有最大平均表面残余压应力为-400MPa,钝化锆刚玉砂带的表面残余压应力略小于新金刚石砂带,磨削表面平均残余应力值为-384MPa。钝化金刚石砂带与新锆刚玉砂带磨削表面的平均残余应力接近,分别为-264MPa和-289MPa。

图9 基体及磨削试样表面残余应力(试样0 为初始表面)Fig.9 Residual stress of substrate and grinding sample surface (sample 0 is initial surface)

结合磨粒形状(图6)和磨削表面(图8)分析可以认为,砂带磨削过程中磨粒在去除材料的过程中挤压表层材料,材料受到磨削应力的作用产生了表面残余压应力。锆刚玉砂带棱锥形的磨粒磨损后由于磨粒尖端钝化,材料去除过程中对表层材料的挤压作用更大,因而表面残余压应力更大。对于金刚石砂带,磨粒磨损后磨粒近似圆柱形,且磨粒参与磨削面积增加,加工过程中磨削深度减小,产生部分不可逆的塑性变形和塑性流动,因而表面残余压应力减小,这与磨削表面残余应力的检测结果相一致。

图8 磨削表面特征Fig.8 Grinding surface characteristics

3 结论

本研究探究了磨粒磨损对于砂带磨削TC17表面完整性的影响规律和影响机制,可以为高性能钛合金表面高质量磨削加工提供方法指导。从本研究中可以得到以下结论:

(1)磨粒磨损后的砂带由于磨粒高度趋于均匀化,单位面积参与磨削的磨粒数增加,同时磨损磨粒磨痕宽度增加、磨削深度减小,因此磨削表面的纹理均匀而细密,表面粗糙度参数Rz和Ra分别降低36.4%和56.9%以上。

(2)锋利磨粒加工中材料发生了明显塑性变形,因此磨削TC17 表面发生加工硬化,硬度得到提升,显微硬度提升幅度达到20%。同时,磨粒磨损后参与磨削磨粒数增加、磨痕宽度增加,加工中材料变形不足以形成加工硬化,因此表面硬度近似为基体硬度。

(3)砂带磨削加工实现了表面残余应力从拉应力向压应力的转变,磨削后的表面均为残余压应力。其中锆刚玉砂带的磨粒钝化可以增加表面残余压应力;金刚石砂带的磨粒磨损使加工表面的残余压应力呈减小趋势。

(4)磨粒磨损后的锆刚玉砂带加工表面具有较小的表面粗糙度、表面硬度和较大的表面残余压应力,在高性能钛合金表面磨削加工中具有优势。磨粒磨损后的金刚石砂带加工TC17 表面具有较小的表面粗糙度、表面硬度和较小表面残余压应力。