CO直接酯化技术研究进展

*张孜群 徐玉平 刘耀虎 孙径 徐忠宁* 郭国聪

(1.结构化学国家重点实验室 中国科学院福建物质结构研究所 福建 350002 2.中国科学院前沿科学与教育局 北京 100864)

1.研究背景

我国“缺油、少气、煤炭相对丰富”的资源特点决定发展“煤代油”的煤化工新技术是国家重大战略需求。我国提出的“碳达峰、碳中和”政策将根本性改变我国煤炭消费结构,电煤比例将快速下降,煤化工比例将大幅提高。煤化工技术路线是煤基CO高效、绿色催化转化制备汽柴油、烯烃、芳烃、甲醇、乙醇、乙二醇、酯类化学品等产品,核心是高性能催化剂。煤制乙二醇是中国科学院福建物质结构研究所开发的世界首创煤化工新技术,我们参与其新一代技术攻关的基础研究,率先揭示了CO高效转化催化剂的微观结构,解决了自1965年以来煤制乙二醇催化剂的构效关系规律长期不清楚的难题。在此基础上,我们提出并形成了“CO直接酯化”共性关键技术,用于以CO为起始原料生产酯类化学品(图1)。

图1 CO直接酯化法示意图

CO直接酯化反应过程如下:

副产物NO可以循环再利用,与CH3OH和O2在另一个反应器中反应生成原料亚硝酸甲酯(CH3ONO)。因此,CO直接酯化过程是绿色的。

草酸二甲酯(DMO)是一种重要的化工中间体,常被用于制备各种染料、药物,也被用于增塑剂、粘合剂等。同时,它也是煤制乙二醇流程中一个至关重要的中间体[1-3]。乙二醇(EG)作为一种十分重要的化工原料[2],已经广泛用于制备聚酯树脂,纤维,溶剂,电解液等,草酸二甲酯加氢制备乙二醇已经是乙二醇的重要来源。

由于乙二醇的重要作用,国内外众多机构对其进行了大量研究。目前乙二醇工业路线中较为成熟的有石油路线及生物质路线等。目前世界上大多采用石油路线生产乙二醇[4],即首先由石油经过精馏、裂解等步骤得到乙烯,然后将乙烯氧化得到环氧乙烷,最后水解得到乙二醇。此路线得到多个国家青睐,但对于石油资源相对贫瘠的国家则不是十分友好。我国是一个煤炭资源相对丰富的国家,富煤贫油少气的基本国情迫使我们大力发展煤化工,以此代替石油路线,得到高附加值化学品,降低对国外化工品的依赖。因此,煤制乙二醇技术应运而生,首先由煤气化得到合成气,然后CO加氢,合成草酸二甲酯,最后草酸二甲酯加氢得到乙二醇。此生产路线中,由CO酯化得到草酸二甲酯是整个生产流程的决速步和关键步骤。

碳酸二甲酯(DMC)是另一种重要的化工中间体,因其毒性低,环保性好等特点,被广泛应用于溶剂、石油添加剂等产品中。碳酸二甲酯还含有丰富的甲基、甲氧基、羰基甲氧基等官能团,常被用作药物中间体,同时它也是聚碳酸酯的主要原料[5-8]。合成碳酸二甲酯的途径有很多,经典的包含光气法,酯交换法,液相甲醇氧化羰基化法和尿素醇解法等[9-10]。但这些方法都存在一定的问题,如光气法生产碳酸二甲酯需要用到剧毒的光气作为原料,危险性大,已被放弃。酯交换法和液相甲醇氧化羰基化作为目前国内外碳酸二甲酯厂家最主要的工业化途径,酯交换法步骤冗长,产生大量工业废物,生产成本较高。液相甲醇氧化羰基化法需要引入氧气作为原料,存在爆炸风险,产物分离困难且催化剂寿命较短。

催化剂是CO直接酯化过程的关键核心技术。如何突破催化剂构建与工程化的技术瓶颈,研发出高性能、长寿命的催化剂并进行催化剂规模化制备是CO酯化领域的关键科学与技术问题。本综述将围绕CO直接酯化制草酸二甲酯、碳酸二甲酯、甲酸甲酯的催化剂开展论述,重点介绍了影响催化性能的结构因素,为设计高性能、长寿命的催化剂提供有益指导。

2.晶面效应、配体效应、杂原子掺杂对CO直接酯化反应的影响

众所周知,催化剂的性质很大程度上取决于其微观结构,催化剂的微观结构无非受到活性金属前驱体、活性金属形貌以及助剂掺杂等因素的影响[11],我们首先对这几种影响因素展开讨论。

(1)晶面效应对CO直接酯化反应的影响

纳米催化一直是催化领域的热点,当活性金属粒度达到纳米级别时,往往展现出独特的催化特性,而金属纳米颗粒所暴露的晶面不同通常会得到迥异的催化性质。纳米Pd基催化剂被认为对CO直接酯化到草酸二甲酯具有良好的催化活性,但金属Pd的哪个晶面对反应具有更好的导向和选择性则一直没有准确结论,我们对此进行了进一步的研究[12]。

我们首先采用择优取向小面生长技术制备了Pd纳米多面体(如图2所示),采用柠檬酸作封端剂,甲醛作还原剂,保证了Pd纳米颗粒被(111)晶面所包围,通过HRTEM表征结果显示,有明显暴露符合(111)晶面参数的晶格条纹。

图2 Pd NPHs的TEM图像(a)和HRTEM图像(b)

在相同的条件下,将制备的暴露(111)晶面的催化剂与传统暴露(100)晶面的Pd基催化剂对CO直接酯化制草酸二甲酯反应进行评价,暴露(111)晶面的Pd基催化剂显示出了明显优异的活性,时空产率是(100)催化剂的8.13倍,TOF值提高为30倍。我们采用密度泛函理论计算了CO吸附在Pd(111)晶面和Pd(100)上线式、桥式和空穴的C上正电荷及结合能的情况。如表1所示,C原子上的正电荷随着线式吸附>桥式吸附>空穴的规律减小,而结合能则与之相反。我们注意到CO吸附到(111)晶面上相比于吸附到(100)晶面上具有更高的正电荷与更低的结合能,这意味着(111)晶面上吸附的CO更容易发生亲电插入反应,这可能是暴露(111)晶面的Pd基催化剂具有更优异活性的原因。

表1 不同吸附模型下CO在Pd(111)晶面和Pd(100)晶面上的电荷分布与结合能

(2)配体效应对CO直接酯化反应的影响

除了金属纳米晶的形貌会对CO直接酯化反应产生影响之外,活性金属Pd的前驱体盐也会对反应产生不小的影响。在CO直接酯化制备碳酸二甲酯的反应中,不同的前驱体Pd盐会影响催化剂的性能。我们通过选择不同的前驱体Pd盐——乙酰丙酮钯(C1)、醋酸钯(C2)、硝酸钯(C3),在相同的条件下制备了Pd(Ⅱ)/NaY催化剂,并在相同的条件下对CO和亚硝酸甲酯直接酯化制备碳酸二甲酯反应进行性能评价[13],结果如图3所示。

图3 相同评价条件下,不同前驱体盐的Pd(Ⅱ)/NaY催化剂对CO酯化制DMC反应的CO转化率和DMC选择性

反应评价结果显示,所有三种不同的前驱体Pd盐制备的催化剂都具有对碳酸二甲酯较高的选择性,但对反应底物CO的转化率则存在较大差异——C1>C2>C3。考虑到活性金属的电子态是影响催化剂活性的一个重要参数,对三种催化剂进行了XPS表征,结果如图4所示。

图4 三种催化剂的Pd-3d-XPS光谱

表征结果显示三个催化剂中活性金属Pd的氧化态也呈 C1>C2>C3的趋势,与催化活性趋势一致,这意味着更高的氧化态有利于反应底物CO的转化。而三种催化剂中仅仅存在使用了不同金属前驱体的差异,这可以解释为相比于OAc和NO3两种配体,acac配体具有更强的电负性,能够更强的接受来自活性金属Pd的反馈电子,这就使得来自Pd(acac)2的纳米Pd能够呈现更高的氧化态。因此可以得出结论,不同的配体可以通过配体效应来影响活性金属的氧化态,进而影响催化剂的活性,提高CO直接酯化制碳酸二甲酯反应的整体活性。

(3)杂原子掺杂对CO直接酯化反应的影响

一般在一个非均相反应中,除了活性金属会促进催化反应的进行外,合适的助剂也会对反应产生正向的促进。在研究过程中,我们惊喜的发现CuCl2的掺杂会显著的提高Pd/γ-Al2O3催化剂对CO直接酯化制碳酸二甲酯反应的性能[14]。为了进一步探究CuCl2对催化剂性能影响的机理以及确定CuCl2对催化剂影响的因素,我们做了一系列实验,结果如表2所示。

表2 合成的不同的催化剂的催化活性

结果显示,在贵金属Pd负载量相近的情况下,掺杂了CuCl2的Pd/γ-Al2O3催化剂显示出了优异的性能,相比两倍贵金属负载量的Pd/γ-Al2O3具有更高的催化性能,CO转化率达到70.9%,DMC选择性高达99.8%。而作为只引入Cl元素的(Pd-KCl)/γ-Al2O3和只引入Cu元素的(Pd-CuSO4)/ γ-Al2O3以及同时掺杂这两种化学品的(Pd-CuSO4-KCl)/γ-Al2O3催化剂则达不到如此优异的性能,并且不引入Pd作为活性金属时,CuCl2/γ-Al2O3对于CO转化率的仅为8.4%。这表明了Cl-对于提高DMC的选择性有着显著的帮助,但Cu2+与Cl-呈协同催化的作用。

对催化剂的掺杂改性也可以通过在载体材料中掺杂原子助剂改性来实现。对于CO直接酯化制草酸二甲酯反应来说,我们发向使用层状ZnO负载的Pd纳米颗粒催化剂可以实现转化率67%,DMO选择性98%的高性能,但稳定性不如人意,催化活性在数小时时间内会明显降低。当在ZnO载体材料中掺杂Mg2+离子改性时,催化稳定性则能够得到显著的提高[15],反应评价结果如图5所示。

图5 130℃下CO在Pd/ZnO和Pd/Mg-ZnO催化剂上100h内的转化率

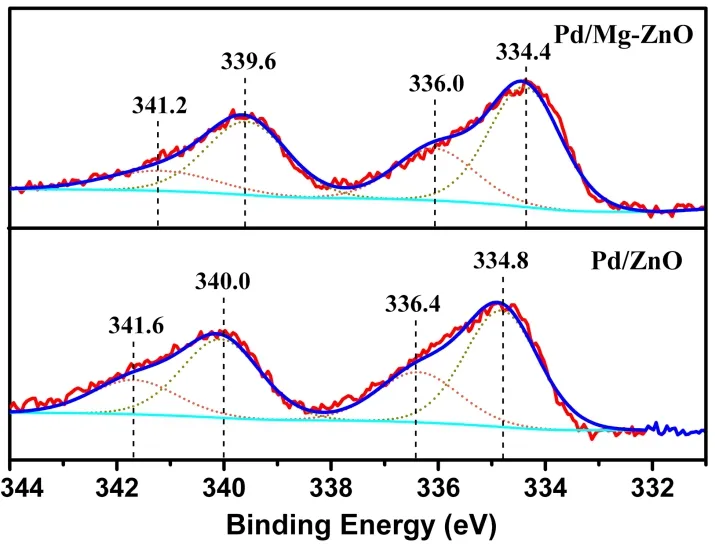

为了研究掺杂Mg2+对催化剂稳定性的影响,我们对掺杂前后对催化剂进行XPS表征分析其电子态,结果如图6所示。我们发现掺杂Mg2+后,所有Pd 3d的结合能均较掺杂前降低了0.4eV左右,这意味着电子从载体转移到了Pd纳米颗粒,这种金属-载体相互作用的增强,限制了Pd纳米颗粒的烧结,因此增强了催化剂的稳定性。

图6 Pd/Mg-ZnO和Pd/ZnO催化剂上的Pd-3d-XPS图谱

(4)载体改性以增强金属-载体相互作用

如何增强非均相催化剂的稳定性一直是多相催化领域研究的重点和难点,大多数负载型催化剂失活的原因主要是随着催化反应的进行,催化剂的结构发生改变,活性金属在载体表面发生团聚、烧结,进而降低催化活性、缩短使用寿命乃至失活。为了解决这个问题,我们期待对催化剂的载体进行改性、调节、增强催化剂的金属-载体相互作用,也就是增强活性金属在载体表面的作用力,使得活性金属能够更强的锚定在原处,以抗衡催化活性会随着反应进行而降低的问题。除了上述的对载体进行元素掺杂之外,缺陷诱导也不失为一个优秀的解决办法。

我们制备了两种不同的LDH纳米薄片来负载Pd纳米颗粒——Pd/ZnTi-LDH和Pd/ZnAl-LDH,两种不同的LDH载体的Pd基催化剂在相同的条件下评价了CO直接酯化制DMO反应的活性,Pd/ZnTi-LDH催化剂显示出了更好的稳定性,在100h内无明显催化活性下降[16]。为了探究其原因,我们对两种载体做了XPS和ESR分析,结果如图7所示。

图7 (a)Pd/ZnTi-LDH催化剂上O-1s的XPS能谱;(b)100k时,Pd/ZnTi-LDH和Pd/ZnAl-LDH催化剂的ESR谱

XPS除了晶格氧的峰之外还观察到了氧空位旁边氧的峰,Pd/ZnTi-LDH的ESR图像也显示出了比Pd/ZnAl-LDH更高的电子转移,这也意味着Pd/ZnTi-LDH中更丰富的氧空位。如图8所示,以Pd4团簇作为Pd(0)模型,结合理论计算可以得到在ZnTi-LDH载体上,Pd4团簇与氧空位具有更大的吸附能,能够使Pd4团簇更多的落到氧空位上,进而被氧空位所锚定,并且与氧空位的结合使得Pd上的电子向氧空位所转移,增强了催化剂的金属-载体相互作用,进而大大提升了Pd/ZnTi-LDH催化剂的稳定性。

图8 负载型Pd4催化剂模型的吸附能计算:有无氧缺陷时Pd4在ZnTiLDH(a)和ZnAl-LDH(b)上的吸附能

3.活性金属价态及离子态对CO直接酯化反应催化选择性的影响

通常认为,在CO直接酯化制备碳酸二甲酯的反应中,活性组分是Pd(Ⅱ)物种,能够实现很好的DMC选择性。但是由于体系中CO的存在,Pd(Ⅱ)物种很难不被还原到低价,而低价的Pd(0)易烧结进而反应生成DMO,如图9所示。为了保持反应体系对DMC的选择性,之前常往催化剂中添加氯化物,以此来阻碍高价Pd的还原。但是掺杂过后的催化剂中的氯容易流失到反应体系中,造成催化剂失活并腐蚀设备,污染产物。

图9 Pd基催化剂对DMC和DMO的选择性

为了进一步理解催化剂选择性和失活的机理,我们对催化剂进行建模理论计算[17]。如图10所示。

图10 计算了CO和MN在(a)Pd(II)基催化剂[Pd(acac)2]上生产DMC的反应机理,以及在(b)Pd(0)基催化剂[Pd13团簇]上生成DMO和DMC的反应机理

首先Pd(Ⅱ)物种是以常见的Pd(acac)2作为模型,相比于亚硝酸甲酯MN直接与二价Pd加成形成Pd-OCH3,CO在Pd上的加成能垒更低,形成Pd-CO中间体,然后Pd-CO中间体在MN的加成过程中被氧化成四价,最后通过E-R机理与气相中的MN发生还原消除反应,变回二价,并生成产物DMC。而Pd(0)物种的模型采用Pd13团簇作为模型,首先因为气相中大量存在的CO,Pd团簇首先被CO分子所包裹,然后气相MN分子选择更低的能垒途径加成到Pd-CO中间体上而不是直接加成到Pd团簇上。接下来有三种可能的反应途径:

(1)Pd-CO-OCH3与气相MN分子采用E-R机理反应生产DMC。

(2)Pd-CO-OCH3再次插入一个CO分子,然后与气相MN分子采用E-R机理反应生成DMO。

(3)两个空间相邻的Pd-CO-OCH3中间体采用L-H机理反应生成DMO。

相比这三种可能的反应途径,路径(3)的能垒最低,仅为18.1kcal/mol,因此CO直接酯化制DMC倾向于发生在一个孤立的Pd(Ⅱ)物种上,而反应生成DMO则倾向于发生在团聚的Pd(0)团簇上。

根据这种思路,我们设计了一种锚定在Y型分子筛孔道内的单核孤立的Pd(Ⅱ)催化剂,如图11所示。

图11 Pd(II)/NaY催化剂形成过程示意图

Y型分子筛孔道内的Na位点的脱落,以及Pd原子的良好配位,很好的模拟了Pd(acac)2等金属有机化合物中Pd的配位环境,形成了单核稳定的Pd(Ⅱ)物种。在CO直接酯化制备DMC的反应中,反应底物CO的转化率能达到80%以上,目标产物DMC选择性高达99.5%,且在评价条件下催化剂活性100h内无明显衰减。

4.CO酯化制甲酸甲酯催化剂研究进展

在深入挖掘CO酯化技术内涵的基础上,我们开拓了CO酯化制甲酸甲酯变革性技术。甲酸甲酯是一种重要的有机化工原料,被称为“万能中间体”,全球产能超过1100万吨,我国的产能约130万吨。目前工业主流的生产技术(液相甲醇羰基化法,简称BASF技术)被德国BASF公司垄断。BASF技术采用甲醇钠均相催化剂,存在催化剂对水敏感、设备腐蚀、反应压力高等诸多缺点。相比BASF技术,CO酯化制甲酸甲酯技术在反应过程、催化技术、工艺流程等方面具有创新性:(1)BASF技术是高压液相法,而CO酯化制甲酸甲酯技术是常压气相法;(2)采用负载型金属纳米催化剂,对原料纯度要求很低,采用工业级原料即可,不需要进行特殊纯化处理,对设备无腐蚀性;(3)采用大型列管式固定床作为反应器,不存在催化剂与产物分离问题,可有效降低能耗;(4)生产过程具有连续性,生产规模可达到年产10-20万吨,反应器大型化后能耗大大降低;(5)CO酯化制甲酸甲酯技术的生产成本比BASF技术低30%,市场竞争力强,经济效益显著。

通过多年基础研究和应用基础研究,我们已研发出高活性、高选择性、长寿命的负载型贵金属纳米催化剂,提出结构导向的液相可控还原策略,强化物料混合与传递过程,进一步将催化剂制备放大至吨级规模,已完成全流程工艺单管中试和10万吨级生产工艺包开发。该技术已通过中国化工学会组织的科技成果评价,评价委员会认为:CO酯化制甲酸甲酯全流程工艺单管技术为原创技术,特别是模块化、撬装模式具有创新性和示范作用,展现出良好的工业化前景和应用价值,达到了国际领先水平,一致同意通过科技成果评价。

5.总结与展望

本综述总结了CO直接酯化制草酸二甲酯、碳酸二甲酯、甲酸甲酯催化剂的研究进展情况,阐述了“CO直接酯化”共性关键技术的内涵:(1)揭示并证实了活性组分Pd裸露的(111)晶面是CO酯化制草酸二甲酯反应高活性的择优晶面;(2)揭示了活性组分Pd的聚集状态是CO酯化产物选择性控制的关键结构基元:原子级分散的孤立态Pd活性中心有利于生成碳酸二甲酯,而聚集态Pd活性中心则有利于生成草酸二甲酯;(3)揭示了载体的Lewis酸碱性对CO酯化产物选择性控制的影响:Lewis酸性载体有利于生成碳酸二甲酯,而Lewis碱性载体有利于生成草酸二甲酯;(4)通过载体晶格调控或引入缺陷,可形成金属-金属键,增强金属与载体之间的电子转移,有效提升催化剂稳定性。但是,载体结构如何精细调控Pd的电子结构,进而影响催化活性、选择性和稳定性,还不是很清楚。未来,将针对CO直接酯化催化剂载体效应的结构本质进行深入研究。