共氧化法环氧丙烷精馏提取工艺

*肖 斌

(北京蓝图工程设计有限公司 北京 100029)

引言

化学精馏提取工艺过程是根据提取过程中的相关试剂、数据进行工艺操作[1]。采用适量的试剂,除去提取过程中的酸性物质、杂质与废物,得出物料平衡,减少资源浪费,为工艺行业的市场发展提供保障[2]。环氧丙烷(PO)是除聚丙烯外的第二大丙烯衍生物,是重要的基础有机化工合成原料。环氧丙烷性质活泼,易开环聚合,可与水、氨、醇、二氧化碳等多种溶剂反应,生成相应的化合物或聚合物。环氧丙烷(PO)是工艺发展中丙烯的衍生化学物质,作为有机化工合成原料的基础物质,广泛应用于丙二醇、聚醚等生产活动,也是制作生产乳化剂、活性剂的主要化学原料[3]。环氧丙烷为汽车制造业、烟草行业、建筑等行业提供重要的原料基础。环氧丙烷新增产能的特点为产能的增速缓于需求的增长,全球装置平均增长速度将得到提升[4]。

现阶段,我国的环氧丙烷消费范围具有一定的特点,范围集中在江苏,该地区对环氧丙烷的消费量较大,占据环氧丙烷原料消费量的二分之一[5]。目前,有些厂家自身的环氧丙烷装置不够完善,生产的环氧丙烷数量较少,无法满足工艺企业的发展,因此,该工艺厂家需要大量购买环氧丙烷保证其自身发展的需求[6]。目前,环氧丙烷的主要精馏提取方法为氯醇法。传统氯醇法提取环氧丙烷,该方法在精馏提取过程中存在一定问题[7]。

例如提取产生的氯水对设备造成一定程度的伤害,提取后产生的杂质与废渣无法得到循环利用,造成资源浪费,对生态环境也造成了污染,并且在提取过程中工艺较复杂,需要耗用大量的氯气,精馏提取后的相应治理投资成本较高。胡松等人[8]提出萃取精馏生产高纯度环氧丙烷的工艺研究,结合萃取精馏和液液萃取技术,同时考虑PO水解反应,开发了水洗回收PO和侧线采出共沸物脱除PG流程,在有效脱除杂质的同时,提高了PO的回收率和萃取剂的萃取效率,获得了高纯度PO产品。采用流程模拟软件Aspen Plus对上述流程进行了全流程模拟计算,借助NRTL热力学方法,分析了萃取精馏塔的溶剂比,理论塔板数,原料进料位置,溶剂进料温度等主要工艺参数对分离过程的影响。但同样存在提取过程中工艺较为复杂、提取率较低的问题。

因此,本文提出了共氧化法环氧丙烷精馏提取工艺。环氧丙烷的精馏提取遵循三塔方式,选择相匹配的提取精馏溶剂,进入分离塔,对气液混合的提取剂进行分离处理。将溶解得到的丙烯进行精馏分离处理,处理后返回反应塔循环利用,向反应容器内加入共氧化法精馏提取的环氧丙烷溶液,最终完成基于共氧化法环氧丙烷精馏提取工艺中,提取试剂杂质的吸附脱除。经实验验证,共氧化法对环氧丙烷的精馏提取工艺方法提取率较高,提取剂中的杂质经过吸附脱除后较少,提取剂纯度较高。

1.共氧化法环氧丙烷精馏提取工艺

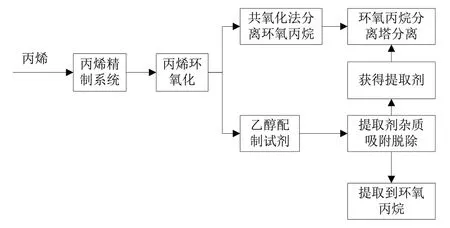

为了提高环氧丙烷提取工艺的提取率,减少提取后产生的原料资源浪费。本文提出了基于共氧化法环氧丙烷精馏提取方法,共氧化法是通过有机过氧化物和丙烯反应生成环氧丙烷,同时副产有机醇。具体的精馏提取流程,如图1所示。

图1 共氧化法环氧丙烷精馏提取流程

环氧丙烷的精馏提取遵循三塔方式,共氧化法环氧丙烷精馏提取主要应用分离塔方式。确保原料丙烯中的提取分离,将给定的含量精馏提取,对得到的提取剂中的杂质进行吸附脱除处理,保证提取剂的提取率,对吸附脱除的杂质循环利用[9]。另外,提取精馏工艺中的温度和提取精馏进料的溶剂,是精馏提取过程中的重要控制点。

(1)选择提取精馏溶剂

为提取到质量较高的环氧丙烷,通常采用精馏的方法,将提取过程中生成的水和其他产物脱除。环氧丙烷和甲醇在常压或稍高压力下可形成共沸物,环氧丙烷对水的相对挥发度接近于1,因此需要采用萃取精馏的方法来精制环氧丙烷。为选择适用于环氧丙烷一甲醇一水物系分离的萃取剂,在平衡条件下向含有少量水和甲醇的环氧丙烷溶液中分别加入萃取剂乙二醇、1,2一丙二醇或l,3一丙二醇,其中萃取剂含量为30%(W),提取精馏溶剂的选择依据是待分离物中组分中的相对挥发度,提取精馏溶剂的选择对环氧丙烷精馏提取的提取率更有利。选择提取精馏溶剂主要有:大于99.99%浓度的丙烯、95%浓度乙烯溶液、氢气、氦气、普通级别的标准气、50ml双氧水、一定浓度的氨水、30ml硫代硫酸钠、10ml丙二醇单甲醚[10]。进料液体pH值测定采用M300在线变送器,传感器采用Inpro3207电极,测定前先用标准缓冲液校定仪器。甲醇和双氧水的混合液从反应器底部进入反应器,与丙烯混合进入催化剂床,在一定的条件进行反应生成环氧丙烷的粗溶液。在过氧化氢反应器中液体乙苯和加入空气中的氧反应。在不使用催化剂的情况下,生成少量的苯乙醇和苯甲酸,并在催化剂的催化作用下,生成少量苯乙酮。

共氧化法环氧丙烷精馏提取方法中,选择相匹配的提取精馏溶剂,对后续的精馏提取过程起了不可替代的作用。

(2)共氧化法环氧丙烷分离处理

共氧化法的原理是IPB和空气中的氧反应生成IPB过氧化氢(CHP),生成的CHP再与丙烯发生反应,经过一定的时间,最终生成PO和α-二甲基苯甲醇,α-二甲基苯甲醇经过脱水处理,生成α-甲基苯乙烯,α-甲基苯乙烯加氢生成IPB。

称取30%的双氧水,与一定量的溶剂混合均匀后加入到待搅拌的250ml高压反应器中,将压力保持在0.5MPa,将丙烯原料从分离塔底部注入到反应器。当原料与溶剂相融合后,达到气液混合的状态,通过催化剂床层进行丙烯共氧化反应[11]。当水温达到分离过程所需温度,反应压力相对增大,需通过装置中的背压阀对压力进行控制,氮气同时配合背压阀控制反应压力的增大。进入分离塔,对气液混合的提取剂进行分离处理。将溶解得到的丙烯进行精馏分离处理,处理后返回反应塔循环利用[12]。在分离塔顶部,丙烯进入下一个阶段,流入精馏塔得到精馏处理。产生的杂质、废物通过溶剂回收塔,再次精馏提纯,提高环氧丙烷的提取率,减少原料资源的浪费。

(3)环氧丙烷提取剂杂质吸附脱除

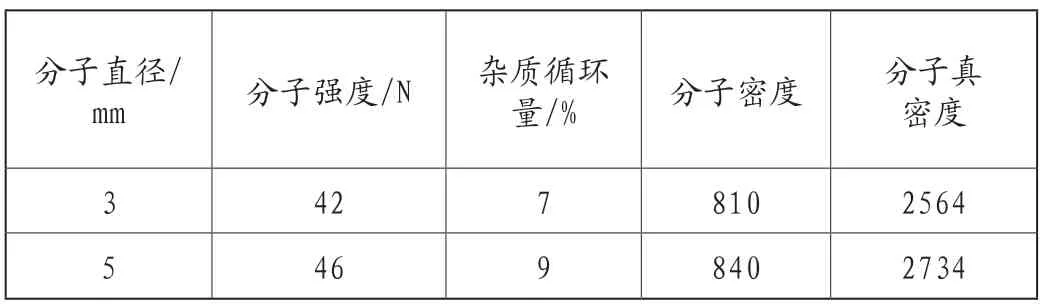

基于共氧化法精馏提取得到的环氧丙烷,提取试剂中含有一定量的杂质,需要对提取试剂中的杂质进行吸附脱除处理。称取适量的吸附剂加入容器内,将容器盖好,打开控制温度装置,调节电压将吸附温度控制在15℃[13]。当温度控制稳定时,向反应容器内加入共氧化法精馏提取的环氧丙烷溶液,开始计时。在冷凝器出口收集溶液样品,对其色谱进行分析。采用5A分子样品,样品的物理性质如表1所示。

表1 样品5A分子物理性质

根据表1的分子物理性质,可知提取试剂中的杂质分子相关物理性质,进行以下处理。当床层温度达到设定的温度后,静置10min[14-15],当温度稳定后,将溶液通过平流装置,以一定的流速进入吸附剂床层,溶液与吸附剂开始融合时,打开计时器计时,隔10min进行一次吸附脱除杂质。最终完成基于共氧化法环氧丙烷精馏提取工艺中,提取试剂杂质的吸附脱除。

2.实验分析

为了验证本文提出的共氧化法精馏提取环氧丙烷工艺对环氧丙烷的提取率,进行以下对比实验。

(1)实验准备

本实验所用化学试剂如下:无水乙醇、95%浓度的乙醇、去离子水、乙二醇、氯化锌、氯化钾。所用仪器包含提取精馏实验装置、恒温器、干燥柜、电热风干燥箱、蠕动泵。精馏提取过程中,两台蠕动泵结合,一台将乙醇水混合物打入到分离塔下部,加入其他试剂,另一台蠕动泵将萃取剂打入分离塔顶部。通过蠕动泵控制试剂进料流量,试剂从分离塔最上端侧口注入,乙醇水溶液从分离塔最下端侧口注入。实验开始前,加入沸石到萃取塔恒温器中,防止容器温度过高爆沸,向乙醇原料容器内加入适量的乙醇水溶液。开启装置电源开关,调节电流,当电热风干燥箱中的温度达到70℃时,打开蠕动泵的开关,注入乙醇液和萃取剂。继续加热,装置运行约15min时,记录数据,取样分析精馏的提取剂,将提取剂倒入干燥柜中,冷却干燥处理,10min后,加入适量吸附剂,对提取剂中的杂质吸附脱除处理,得到精馏提取的环氧丙烷。

分别设置实验组与对照组,本文设计的共氧化法环氧丙烷精馏提取方法为实验组;传统的环氧丙烷精馏提取方法为对照组。确保两组实验中的条件因素相同,分别对150ml、300ml、450ml的丙烯溶液进行环氧丙烷的精馏提取。根据环氧丙烷提取率的计算公式,得出两组方法的环氧丙烷提取率。计算环氧丙烷提取率的公式为:

公式中,

X表示为环氧丙烷提取率;

f0表示为加入的乙醇的质量;

α0表示为乙醇的质量分数;

f1为实验组或对照组提取后杂质的质量;

α1表示为实验组或对照组提取杂质后的环氧丙烷质量分数。

(2)结果分析

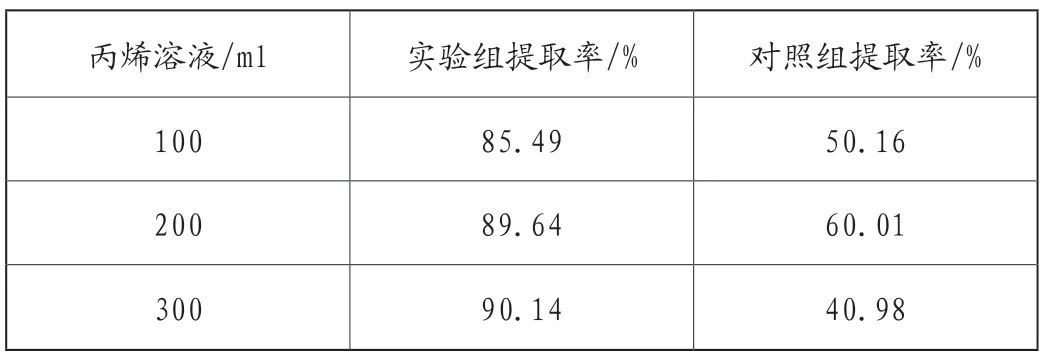

依据上述计算公式,将两种方法计算得出的提取率数据制成表格,如表2所示。

表2 两种提取方法环氧丙烷提取率对比

通过表2可知,环氧丙烷的提取率均在85.49%以上,且最高提取率达到90.14%。而传统方法对环氧丙烷的提取率为40.98%以上,最高提取率仅为60.01%,由此可知,环氧丙烷提取率较传统方法对环氧丙烷的提取率差异较明显。因此,设计共氧化法对环氧丙烷的精馏提取工艺方法提取率较高,提取剂中的杂质经过吸附脱除后较少,提取剂纯度较高。这是因为利用共氧化法环氧丙烷精馏提取主要应用分离塔方式。确保原料丙烯中的提取分离,将给定的含量精馏提取,对得到的提取剂中的杂质进行吸附脱除处理,保证提取剂的提取率,对吸附脱除的杂质循环利用。本文方法用于制备环氧丙烷,更能促进工艺生产的稳定发展。

3.结束语

本文提出的共氧化法精馏提取环氧丙烷的工艺方法,能够提高工艺生产水平,提取出纯度较高的环氧丙烷,较传统的精馏提取方法相比,在环氧丙烷的提取率上有很大优势,产生较少的杂质和废渣,并通过实验证明了本文方法的有效性,在未来的研究中,还可以对提取过程中所用的分离塔设备进行更多的研究,进一步提升该方法的提取率。