探究变压吸附气体分离的技术及应用

*张勇 胡旭 杨中贵 周历科

(西南化工研究设计院有限公司 四川 610225)

前言

随着科学技术的不断发展,工业气体分离已经采用变压吸附气体分离技术,但也存在着技术体系不完善,缺乏对其应用的重视等问题,导致变压吸附气体分离技术的应用存在着一定的问题。而对其技术及应用的研究能够提高气体分离的纯度,促进气体分离行业的发展。因此,探究变压吸附气体分离技术及应用至关重要。

1.变压吸附气体分离技术论述

(1)研究背景

现如今,我国的变压吸附气体分离技术不断发展,其规模不断扩大,能够对十几种气体同时提取和分离,氢气提纯已经达到99.999%。目前,我国对于变压吸附气提纯技术已经能够对少数的烷烃、烯烃进行提纯,能够对空气中的氮气、氧气进行提纯,对一氧化碳、二氧化碳和氢气等进行提纯。而且对于氢气的提纯应用的更多,使氢气提纯逐渐取代电解法和低温法等。变压吸附气体分离技术投资小,耗能低、提取纯度高等特点受到了许多工厂、公司的应用。因此,加强对其技术及应用的研究必不可少,必须打造相应的应用体系,完善变压吸附气体分离技术。

(2)变压吸附气体分离技术原理

变压吸附(PSA)主要原理是根据在固体材料中气体组分吸附特性的差异,也会受到吸附量随着压力变化的特点,利用周期性压力变换的方式,完成相应气体分离和提纯。吸附是通过对两种不同的相形成一个比较完整的体系,导致两个界面外部和内部不一样,从而使两相在两个界面上会发生浓缩反应,使两个相之间相互吸引,从而达到吸附的目的。气体分离就是将气体以此按照一定的顺序返回到原来相的过程。变压吸附空气分离技术改变气体压强来增加气体容量,对其气体进行分离,对吸附组进行解吸的过程,从而达到对气体进行分离和提纯的目的。

变压吸附气体分离技术必须要严格按照吸附、解吸再生以及升压这三个环节将气体进行分离和提纯,必须根据气体的总量和气体分离顺序等控制吸附、解吸再生和升压的时间。吸附是利用浓缩反应原理,利用吸附剂对其气体进行相应的吸附。解吸再生的主要目的就是要能够实现吸附剂解吸再生,使吸附剂一直能够进行相应的吸附任务,也避免了吸附材料的浪费。升压则是在解吸再生完成后,将气体压强升高,这样既可以让气体分离,提高气体纯度,又可以为下一次的吸附做准备,使下一次的吸附能够顺利完成。

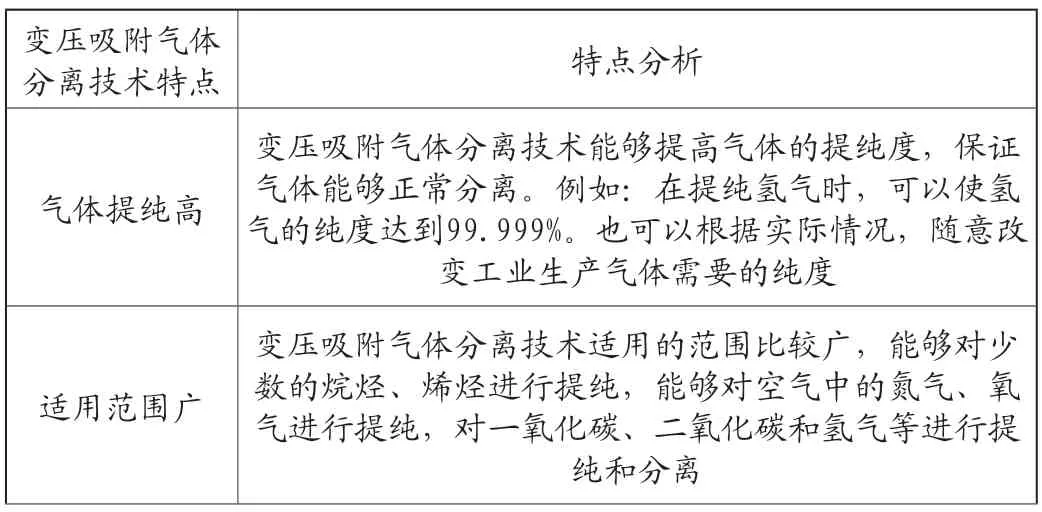

(3)变压吸附气体分离技术的特点

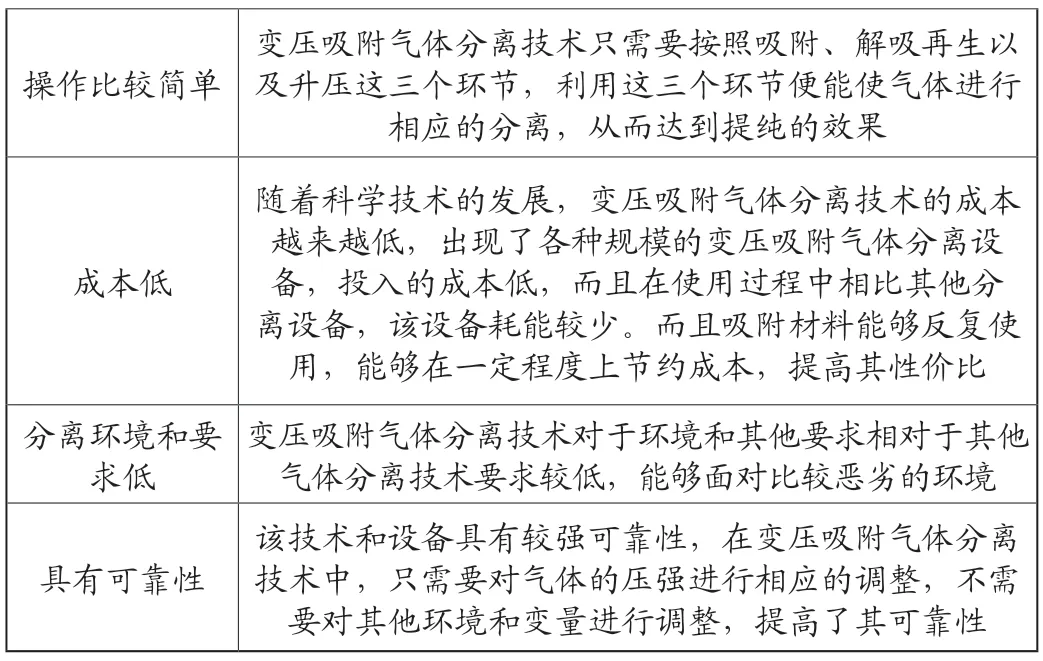

变压吸附气体分离技术具有气体提纯高、适用范围广、工艺流程比较简单、成本低和耗能少等特点。表1为变压吸附气体分离技术的特点。而且利用表格变压吸附气体分离技术制取氢气和其他方法制取氢气进行了比较,如表2所示。

表1 变压吸附气体分离技术的特点

续表

表2 比较不同分离法

2.变压吸附气体分离技术的应用

(1)变压吸附气体分离技术在氮气生产中的应用

现如今,变压吸附气体分离技术已经运用到氮气生产过程中,极大地改进了氮气气体分离技术,提高了氮气气体分离的效率和纯度,从而促进了氮气生产的发展,也促进了变压吸附气体分离技术的发展。变压吸附气体分离制氮技术有许多种,其分类的原理主要是吸附剂的不同。主要有碳分子筛制氮技术和沸石分子筛制氮技术。碳分子筛制氮技术利用的是一种非极性的碳分子,对气体进行相应的吸附和分离,该吸附剂利用先进的处理手段将煤处理成活性炭。在其吸附剂表面拥有大量微孔晶体,这种材料可以作为一种半永久性吸附材料进行使用。利用该装置通过对氧气和氮气等吸附,而在活性炭筛上氧气的扩散速率要比氮气的扩散速率快,使氧气和其他杂质先出来,最后,使氮气分子流出,从而能够得到高浓度的氮气。

沸石是一种硅铝酸盐晶体,具有良好的吸附性。在利用沸石作为制氮过程的吸附剂时,其吸附的原理与活性炭不同,气体通过沸石内部的通道,而各通道以孔道相互连接,利用孔道可将气体分子进行吸附。而且在沸石内部有相应的孔穴,且这些孔穴的大小和形状相似。当不同大小的分子经过沸石孔穴时,孔穴对于不同大小的分子有不同的吸收能力,对于分子体积较大的无法吸收,可以吸收极性分子和不饱和的有机气体。在分离氮气过程中,气体会受到极化作用,气体内部产生偶极作用,在其作用下沸石有选择地对其进行吸附。而氮气的偶极诱导力明显大于氧气,导致氮气的吸附能力大于氧气的吸附能力,从而能够实现氮气和氧气的分离,实现氮气提纯的目的。在工业氮气提纯过程中,可以控制活性炭筛和沸石的质量及数量,从而控制氮气的纯度,能够根据工业的需求,选择合适的氮气纯度,保证工业生产有序地进行。变压吸附气体分离技术已经在氮气提取和分离行业广泛应用,但也存在着一定的问题,影响氮气提纯的效率和质量。因此,必须要加强对其技术的研究,改变其技术的应用体系,从而提高氮气提纯的效率和质量。

(2)变压吸附气体分离技术在一氧化碳生产中的应用

变压吸附气体分离技术也开始运用到一氧化碳提纯与分离的生产中,已经逐步改善了一氧化碳的生产效率和质量。一氧化碳是C1的基础原料气,对于工业具有重要的作用,但是对一氧化碳的提取技术并不多,我国在传统提取一氧化碳时,经常采用精馏法或Cosorb法提纯一氧化碳,但这种技术需要的设备多、成本高,操作比较复杂,而且耗能也多,导致其性价比低。现如今,对于一氧化碳的处理可以采用二段法PSA分离技术对一氧化碳进行提纯,相对于其他方法生产的成本降低了40%,其能力损耗和原料损失降低了30%,采用变压吸附气体分离技术能够降低能耗,减少成本,提高生产效率和质量。

现如今,对其制一氧化碳技术有两类,一类是采用化学吸附的方法对一氧化碳进行吸附,利用铜为吸附剂的方法进行相应的处理,该方法操作比较简单,能够对其进行一步处理,但这种技术目前我国还处于实验阶段,相关的铜吸附剂缺乏。而另一种采用两步变压吸附,利用常规的吸附剂进行相应的吸附和变压处理,之后收集第一次处理的气体进行第二次处理,从而达到一氧化碳提纯和分离的目的。该技术处理的纯度较高,生产效率高,耗能少。

黄磷尾气、转炉气、高炉气等气源中都含有大量的一氧化碳,是变压吸附提纯一氧化碳的理想气源。在处理一氧化碳过程中,必须要有相应的检测装置,防止因一氧化碳浓度过高,受到外界环境的影响而发生爆炸,必须要对其进行相应的处理。而且利用变压吸附气体分离技术时,必须要将气体进行二次处理,减少一氧化碳的杂质,从而提高一氧化碳的浓度。利用变压吸附气体分离技术制取一氧化碳,耗能低,生产的纯度高,生产效率高、质量高,因此,在生产一氧化碳时,要加强对该技术的使用,从而促进该技术和生产一氧化碳技术的发展。

(3)变压吸附气体分离技术在氢气生产中的应用

变压吸附气体分离技术也广泛应用到氢气生产过程中,不断提高氢气的生产质量和生产效率,现如今,通过该技术,氢气的纯度可以达到99.999%,促进了氢气生产行业的发展。在变压吸附气体分离技术生产氢气过程中,首先将吸附塔内压力由高压降至低压,然后顺吸附塔内的方向将吸附物的气压低至某一中间压力下,将吸附塔内的储氢材料进行保留,然后在逆吸附方向使吸附物的压力降至低压,这一步骤可使已被吸附剂所吸收的部分杂质从吸附剂中解吸而出或被完全清除吸附塔内空气。用纯氢在低温下清洗吸附物,并除去尚存留在吸附物中的杂质。吸附塔充压至最大吸附压力后,准备好再次分离原料气体。而经过上述的工艺流程,就可以把氢气重新制造出,这样提高了氢气的制造效率和产品品质,也增加了氢气的纯度。

(4)变压吸附气体分离技术在二氧化碳分离提纯中的应用

变压吸附气体分离技术也开始在二氧化碳分离提纯中应用,它是最先使用变压吸附气体分离技术的气体之一。变压吸附气体分离技术与二氧化碳的使用原理和传统制氢工艺技术类似。在分离提炼二氧化碳的方面,20世纪80年代就开始进行了工业化,人们可以从许多富含二氧化碳的气源中分别提取,对二氧化碳的不同工业应用也得到了解决。

(5)变压吸附气体分离技术在其他领域的应用

变压吸附气体分离技术能够净化天然气。在天然气生产过程中,会伴随着一些杂质,影响天然气的使用和传输,例如:乙烷、丙烷、丁烷等都是天然气在生产过程中产生的杂质,能够影响天然气的质量。在天然气制备和除杂过程中,可以利用变压吸附气体分离技术,采用符合天然气和天然气杂质的吸附剂,从而对天然气杂质进行处理,提高天然气的纯度,保证天然气的质量,从而促进天然气行业的发展。

变压吸附气体分离技术可以用于煤矿瓦斯气浓缩,将煤矿瓦斯气中甲烷浓缩,提高其热值,使其达到供暖的水平。利用变压吸附气体分离技术能够将煤矿的瓦斯气体合理地利用起来,而且能够减少煤矿中的瓦斯气体,提高采矿的安全。

变压吸附气体分离技术可以对工艺和城市中的废弃物进行相应的处理,将硫化氢等有害杂质进行处理,净化空气,保证大气环境。变压吸附气体分离技术在许多领域都有其作用,必须加强对变压吸附气体分离技术和应用的研究,从而造福人类。

3.变压吸附气体分离技术的发展趋势

现如今,变压吸附气体分离技术的科技水平越来越高,应用体系逐渐完善,在提高气体生产效率和纯度,降低成本、降低损耗和最大程度利用原料上具有作用。变压吸附气体分离技术已经开始利用计算机技术,利用计算机技术和智能技术来实现智能化、自动化生产,从而促进变压吸附气体分离技术朝着智能化、自动化分析发展。吸附材料的研究不断深入,出现了许多吸附剂,从而能够对许多气体进行吸附和分离,利用多床层多种吸附剂填装的方式,使操作变得更加简单,简化了气体的后续处理工作。变压吸附气体分离技术已经朝着大规模化发展,让气体处理增加至数十种,能够对许多气体进行处理和分离,也处理了杂质组分难以解吸、产品组分含量过低的情况。例如在制氢气中,各种工业生产过程中产生的含氢尾气,以及甲醇、氨裂解制备含氢气源,重油、天然气、煤等原料造气等。只要是氢气含量在20%以上的气源,均可利用该技术制备氢气。在产品回收率方面实现了较大的提升,例如采用重整氢作为原料气,可达到95%以上的氢回收率。使用催化裂解干气作为原料气,可达到99.9%的纯度,利用抽空工艺,可达到90%以上的回收率等。吸附剂的吸附分离性能大大提升,吸附剂吸附量不断增长,吸附强度不断增强,再生更容易,杂质组分吸附前沿降低,产品组分分离系数提高等。例如在制氢过程中,使用新型吸附剂,能够提高10%的吸附量。因此,变压吸附气体分离技术运用良好的发展,必须要加强对变压吸附气体分离技术的研究,不断完善其技术的应用体系,从而促进变压吸附气体分离技术更好的发展和应用。

4.结束语

综上所述,变压吸附气体分离技术对于气体的生产和气体的分离具有重要的作用,必须要加强对该技术的应用,不断对其进行创新和改进,努力完善该技术的应用体系,使该技术能够更好地应用在工艺气体生产和分离中,从而促进工艺的发展。也必须不断完善该技术,从而促进变压吸附气体技术的发展。