抛磨工艺参数对表面粗糙度的影响研究

李 坚,王 兵,陈浩文

(广东工业大学 机电工程学院,广东 广州 510006)

0 引言

目前采用机器人进行抛磨作业受到了广泛的关注和研究[1,2],其中抛磨后工件表面的质量即表面粗糙度是极为重要的评价指标,因其除了影响工件表面光洁度之外,还会影响工件的性能甚至是装备的使用寿命[3]。在抛磨工艺参数规划中,如能获知采用的参数对抛磨后表面粗糙度的影响程度,则可根据具体工艺需求对其进行相应的调整[4]。近年来,基于神经网络等机器学习的方法被引入到抛磨工艺参数与表面粗糙度关系的探究之中[5,6],但这些方法需要较多的数据,训练耗时,使用中存在一定的困难[7,8]。

极差分析法简单易懂,计算量少,能直观地获知各参数的优选条件,所以被广泛使用[9]。为此本文基于抛磨末端执行器构建了机器人抛磨系统,通过机器人抛磨系统的接触力、旋转速度和进给速度3个工艺参数一系列不同的参数组合进行抛磨实验,利用极差分析法对这3个工艺参数进行分析,以获知各参数对抛磨后工件表面粗糙度的影响程度。

1 机器人抛磨系统

本文采用本课题组研制的主动力控制末端执行器和那智工业机器人构建了接触力、旋转速度、进给速度可实时控制的机器人抛磨平台,如图1所示。该抛磨系统采用音圈电机(HVCM,型号Akribis AVM80-12-C8-0.5)作为力驱动电机,结合六维力传感器(型号SRI M3813E)构建了恒力控制模块;采用安川伺服电机(型号SGM7A-06AFA61)作为抛磨旋转运动的执行单元;抛磨进给速度则由工业机器人的控制柜实现控制。该机器人抛磨系统的接触力、旋转速度、进给速度参数范围如表1所示。在抛磨过程中这3个工艺参数将被提前设定,并在单次实验中保持恒定。

图1 机器人抛磨装置及场景

2 实验设计

2.1 工件类型选择

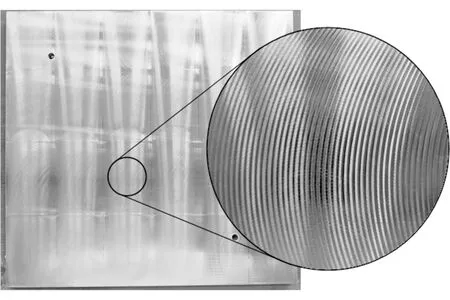

在机械加工中,钢材质的工件是较为常见的,本文采用304不锈钢工件作为研究对象。为使所研究的内容聚焦在抛磨工艺参数与抛磨后工件表面粗糙度关系上,实验中铣削加工了两块平面型304不锈钢工件,其中之一如图2所示。

表1 机器人抛磨系统工艺参数

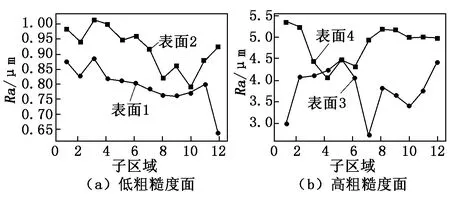

为更好地对比抛磨前、后工件的表面粗糙度,将定制的两块钢板正、反两面通过铣削加工成有4个明显可见刀纹的表面(如图2的局部放大图)。在实验开始前,按照抛磨盘直径50 mm的宽度将每一个工件表面划分为12个子区域,采用粗糙度测量仪对每个子区域中间部分进行3次重复测量,取其平均值作为该子区域的初始粗糙度值。抛磨前4个表面各子区域的Ra测量结果如图3所示,每个钢板工件表面的粗糙度均较为稳定,为方便后续分析,将其大致划分成低粗糙度面(图3(a))和高粗糙度面(图3(b))两个不同的类型。

图2 实验用平面钢板工件(其中一个面)

图3 抛磨前4个表面各子区域的Ra测量结果

2.2 工艺参数设计

机器人抛磨系统的接触力、旋转速度、进给速度分别设计为3水平(20 N、30 N、40 N)、2水平(1 000 r/min、3 000 r/min)、2水平(5 mm/s、10 mm/s),组成12组不同的工艺参数,如表2所示。将这12组工艺参数与工件表面所划分的12个子区域一一对应开展抛磨实验。在所有实验中均采用320目的砂纸,暂不考虑砂纸目数对抛磨后工件表面粗糙度带来的影响。

表2 工艺参数设计表

2.3 评价指标设计

表面粗糙度指的是工件表面经过加工后所残留的微小峰谷不平整程度。由于轮廓算术平均误差(简称Ra)除了能反映工件表面加工后的微观几何形状特征外,还能体现微观凸峰高度,并且具有测量效率高和数据处理方便的特征,因此被推荐为优先使用[10]。Ra被定义为取样长度内零件表面轮廓各点到轮廓基线距离绝对值的平均值,其计算方法如下:

(1)

其中:n为取样长度内的采样点数;yi为轮廓高度。

目前国标根据不同的表面要求,将表面粗糙度从Ra0.012到Ra100划分了14个不同等级的数值。分析这些Ra数值的划分可知,其基本符合以2为底数的指数分布。因此,可将工件表面抛磨前、后的Ra值进行以2为底的对数变换,并作差以获取不同工艺参数对抛磨后工件表面粗糙度的提升效果。为此,可定义表面粗糙度的提升系数为:

(2)

其中:Rab和Raa分别为工件表面抛磨前、后的粗糙度测量值。可见,粗糙度的提升系数ΔRa每增加1,表面粗糙度Ra就提升了一个等级。

3 实验结果分析

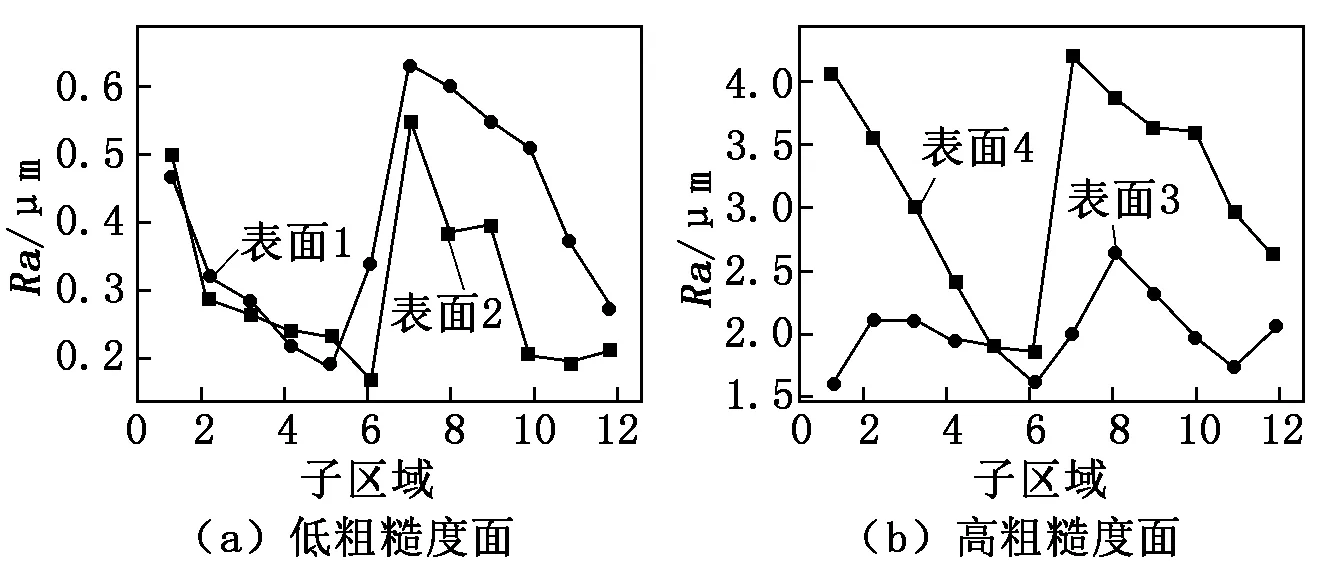

将两块钢板的4个面采用如表2所示工艺参数和320目砂纸进行两次重复的抛磨之后,利用粗糙度测量仪在划分的子区域相应位置(即对应图3所示测量区域)进行重复3次测量,并取其平均值作为抛磨后工件表面的粗糙度Ra,其结果如图4所示。

图4 抛磨后4个表面各子区域的Ra测量结果

为分析不同工艺参数对抛磨后工件表面粗糙度的影响,结合图3和图4中各子区域抛磨前、后的粗糙度Ra值,利用式(2)计算其对应的表面粗糙度提升系数ΔRa。工艺参数与抛磨后工件表面质量的关系如图5所示。由图5可知:ΔRa基本上与接触力呈现正相关的关系,当其他参数不变时,随着接触力增大,抛磨后表面粗糙度值下降;随着旋转速度增大,抛磨后表面粗糙度值下降;进给速度与抛磨后表面粗糙度之间呈现了负相关的关系,这意味着加快抛磨过程中的移动速度,虽然会提升生产效率,但表面质量提升效果会减缓。上述结果可解释为:接触力加大则抛磨盘与工件接触更紧密,避免了抛磨过程中产生分离的情况,所以对抛磨质量提升有正向作用;旋转速度加大则意味着抛磨盘在同样的时间内对工件表面进行了更多次数的抛磨作业,故也会呈现正相关;而进给速度加大,则会导致工件表面同一个区域经受抛磨作业的时间变短,因此抛磨效果会减弱。

为明确哪个工艺参数对ΔRa的影响更显著,对抛磨后的4个表面粗糙度进行统一分析。先计算4个表面中各子区域表面粗糙度提升系数的平均值,并按照进给速度、旋转速度、接触力进行归类,最后求各个工艺参数对4个表面的粗糙度提升系数的平均值极差,其结果如图6所示。极差是该因子各水平均值最大值和最小值的差,即极差值越大则意味着该工艺参数对抛磨后工件表面质量的提升效果越显著。从图6可知,旋转速度在4个表面中的平均值极差最大(0.58),进给速度的平均值极差稍小(0.44),而接触力的平均值极差为最小(0.35)。由极差分析结果可知,在接触力、进给速度、旋转速度这3个工艺参数中,对抛磨后工件表面粗糙度Ra值降低的显著程度从大到小分别是:旋转速度>进给速度>接触力。

l1—进给速度5 mm/s、旋转速度3 000 r/min;l2—进给速度10 mm/s、旋转速度3 000 r/min;l3—进给速度5 mm/s、旋转速度1 000 r/min;l4—进给速度10 mm/s、旋转速度1 000 r/min

图6 不同工艺参数对表面粗糙度的影响程度

4 结束语

本文为探究工艺参数对抛磨后表面粗糙度降低的影响程度,构建了机器人抛磨系统,在一系列不同组合参数的实验基础上,利用极差分析法获得了对表面粗糙度影响最大的工艺参数为旋转速度,次之为进给速度,最次为接触力。此结果可为具体抛磨需求的工艺参数规划提供技术指导。