过热状态下输电导线接续管热疲劳损伤及场量仿真分析

张仁奇,祝贺,朱金福,廖汉梁,张平

(1.贵州电网有限责任公司电力科学研究院,贵州 贵阳550000;2.东北电力大学,吉林 吉林132000)

长期以来,架空输电导线接续管热疲劳损伤受到国内外学者的广泛关注,发热缺陷若得不到及时解决,处于过热状态下的导线接续管结构性能会发生大幅改变,逐步加重材料的热疲劳损伤。研究过热状态下输电导线接续管的热疲劳损伤机理,对于解决目前因架空输电导线接续管发热故障产生的重要隐患,提高电网运行的安全性能有着重要作用。受自然环境和管口氧化腐蚀的影响,导线接续管处常出现异常发热现象,从而导致疲劳损伤,长期处于过热运行状态下的输电接续管机械强度大幅降低,使得其压接握力无法达到正常标准,由此出现拉穿、裂纹等技术问题[1-6]。文献[7-8]从线路连接稳定性考虑,通过试验和实测分析导线接续管在热循环后的材料变化,研究结果发现受热后的铝制接续管材料性能会发生改变,出现腐蚀且电阻率明显增加,影响接续管的热疲劳损伤程度。目前对导线接续管热疲劳损伤的仿真研究主要基于耐张线夹简化结构的有限元模型,并在特定的工频交流电流下,进行耐张线夹电磁-热耦合有限元仿真[9-10]。

针对导线接续管温度模型构建的问题,国际电工委员会(International Electrotechnical Commission,IEC)及电工电子工程师协会(Institute of Electrical and Electronics Engineers,IEEE)[11-13]建立了标准导线电流计算模型,研究导线电流与温度计算关系式,并在导线温升达到稳态条件下计算电流与温度的关系。郑文成等人在建立线夹仿真模型后,模拟不同环境条件下线夹横截面部分的温度分布情况,并对线夹不同测温点的稳态温度进行实验验证,进一步明确线夹内部的实际温度并为线夹的发热状况提供理论基础[14-16]。当前对输电导线接续管热疲劳损伤的研究主要针对传统连续导线,如何准确描述接续导线在过热运行状态下的运行特性,进而有效判断接续导线的热疲劳损伤,有待进一步研究[17-20]。大多数学者在计算输电导线接续管热疲劳损伤的过程中,只考虑温度幅值变化,而忽略温度循环周期和导线拉力的综合影响,降低了计算结果的准确性[22-23]。

对此,本文以输电导线接续管热疲劳损伤为研究目标,针对过热运行状态下输电导线接续管的运行特性等问题,采用COMSOL有限元仿真软件的电热耦合、热膨胀、热疲劳损伤等模块,仿真模拟输电导线接续管运行特性和热疲劳损伤,还原实际输电接续导线的运行特性,从而降低由于简化仿真过程带来的误差。使用Coffin-Manson模型模拟接续管热疲劳损伤,从材料的应变和疲劳寿命进行分析,结果与实际过热状态下接续管产生的部分塑性变形相符合,验证计算的准确性。仿真计算不同条件下输电导线接续管的热疲劳损伤,分析各影响因素下的变化规律和热疲劳损伤后的物理场变化。

1 导线接续管实体模型建立

利用COMSOL有限元仿真软件分析特定条件下接续管内各场量的变化过程,同时求解结构剩余强度和剩余寿命。考虑到接续管的热疲劳试验过程繁琐且漫长,仿真计算将有效减少耗时且更具有直观性。以LGJ-240/30型号导线及其配套的JY 240-30型号接续管为仿真分析对象,建立导线接续管实体模型,分析该导线接续管各点的温度和位移变化,研究不同运行条件下导线接续管的响应规律。2段钢芯铝绞线长度取500 mm,导线接续管长度为570 mm。严格依据LGJ-240/30导线参数表及LGJ-240/30导线节径比表,根据输电导线的实际螺旋特征及接触特性,JY 240-30接续管部分材料参数设置为计算压接后的材料参数[16]。本文建立的导线接续管仿真实体模型如图1所示,材料的热物性参数见表1。

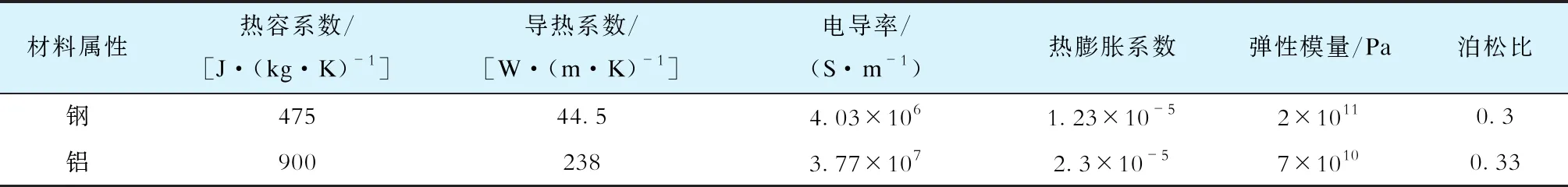

表1 材料热物性参数

图1 导线接续管实体模型

在导线接续管运行特性仿真边界条件设置中,需要研究导线的焦耳热,因此将导线及接续管全域设置为电流守恒和固体传热,将接续管内侧与铝绞线外表面的接触面定义为电接触和热接触,设置压接后管体压接位置处的残余应力与接触压力模拟、硬度、传热系数等[24]。定义导线一端为终端控制电流大小,另一端设置为接地,电势为0。导线两端截面设为固定截面,采用电磁热耦合模块,以此研究该段导线在接通电流后所产生的焦耳热。

接续管工作于外部高空中,且散热方式为对流传热,因此采用外部自然对流边界条件,介质设置为干空气,散热方式设置为沿导线长度方向,环境参数按照贵州电网有限责任公司某220 kV输电线路实际监测数据进行设计:外部温度30℃、1个标准大气压、晴空太阳辐照度1 000 W/m2。

设置导线接续管热疲劳损伤仿真边界条件时,对整个接续管域设置温度循环荷载。根据接续管的材料特性,定义接续管为线弹性材料,由于接续管不直接承受导线张力作用,在导线的一端设置为固定约束,另一端设置为边界荷载,数值为导线应力,方向沿Z轴导线长度方向,荷载类型定义为单位面积力。疲劳仿真模型选用Coffin-Manson准则,并设定其他疲劳模型相关参数。由于接续管一般在循环周期为1010次时就会发生损坏,设置最大循环截止周期为1010次。

采用超精细四面体单元对输电导线接续管模型进行网格划分;采用自适应网格划分法加强仿真计算过程中的收敛性,以提高计算精度;接触面上进行网格加密以便更加准确地反映接触面特性。导线接续管的有限元仿真模型网格划分如图2所示。图2中:仿真模型划分网格后的平均单元质量为0.666 5,拥有较高精度。模型总单元数为56 656 617,边单元数为275 064,顶点单元数为3 083,单元体积比为6.11×10-7,网格体积为4.03×10-4m3。

图2 导线接续管仿真模型网格划分

2 过热运行状态下导线接续管运行特性仿真分析

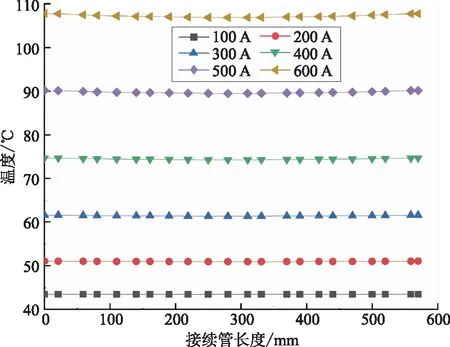

发热起因方面,众多学者认为接续管发热的根本原因是导线与接续管之间的接触电阻过大,产生焦耳热[25]。为了研究导线接续管在通流后过热运行状态下的运行特性以及不同影响因素下的响应,采用COMSOL多物理场有限元仿真软件模拟不同电流、不同接触表面和不同压接偏移中心距离下导线接续管的温度分布和位移变形情况。在设置的参数条件下,设定步长为0.05 s,选取1.6 mm的接触表面高度,压接偏移中心距离为0时,模拟不同电流对导线接续管的温升影响。软件计算结果如图3所示。

图3 不同电流作用下接续管温度分布

由图3可知,根据焦耳定律,电流值大小对接续管整体管身温度分布的影响显著。接续管管身温度分布较为均等,电流200 A时,温度最高值出现在接续管2个管口位置(约为51.03 ℃),高于中间管身位置的温度(50.91 ℃),温度由两端向中间逐渐降低,接续管中间位置处温度为最低。由于铝金属有良好的导热性,在该条件下同一接续管上的温差值并不明显,在100 A的电流条件下,管口与管身中心温差约为0.032 ℃。即使在600 A电流条件下,管口与管身中心的最大温差约为0.95 ℃,不足1 ℃,但此时接续管的最高温度已超规范标准90 ℃。接续管温度分布曲线如图4所示。

由图4可知,接续管温度两端高中间低,约在管身285 mm位置处温度降到最低。在不同电流作用下,整个管身温度分布趋于稳定。在100~600 A电流条件下,温度平均约为44 ℃、51 ℃、62 ℃、75 ℃、90 ℃和118 ℃。保持与温度求解相同的计算条件,模拟不同电流对导线接续管的位移影响,软件计算结果如图5所示。

图4 接续管温度分布曲线

由图5可见,电流变化产生的热效应影响接续管整体管身位移变形,导线通过的电流激励越大,接续管整体管身位移变化也越大。与此同时,在接续管温度分布较高位置(如管口两端)处,位移变形值也越大,而在温度分布较低位置(如中部未压区)处,位移变形值越低,两端的位移值高于中间位置。在400 A电流值下最大位移变形约为0.09 mm,在接续管压接区位移量最小约为0.01 mm。而在整个未压区位置处位移变形基本保持不变。接续管的位移变形曲线如图6所示。

图5 不同电流作用下接续管位移分布

由图6可知,接续管管身位移变形在管口位置最大,从管口开始到管身170 mm处逐渐降低,并从170 mm处开始一直到400 mm处位移变形基本保持不变,然后又向另一端管口处快速升高,呈“U”字状分布。在较低电流(100 A、200 A)条件下,管身压接区位移曲线较为平缓,差值约为3.5×10-2mm,接续管管口比接续管管中间位置位移高约200%。在较高电流(600 A)下,差值约为8.6×10-2mm,接续管管口比接续管管中间位置位移高约238%。因此,电流值越高,温度值越高,进而导致接续管位移变形差异越大。

图6 接续管位移变形曲线

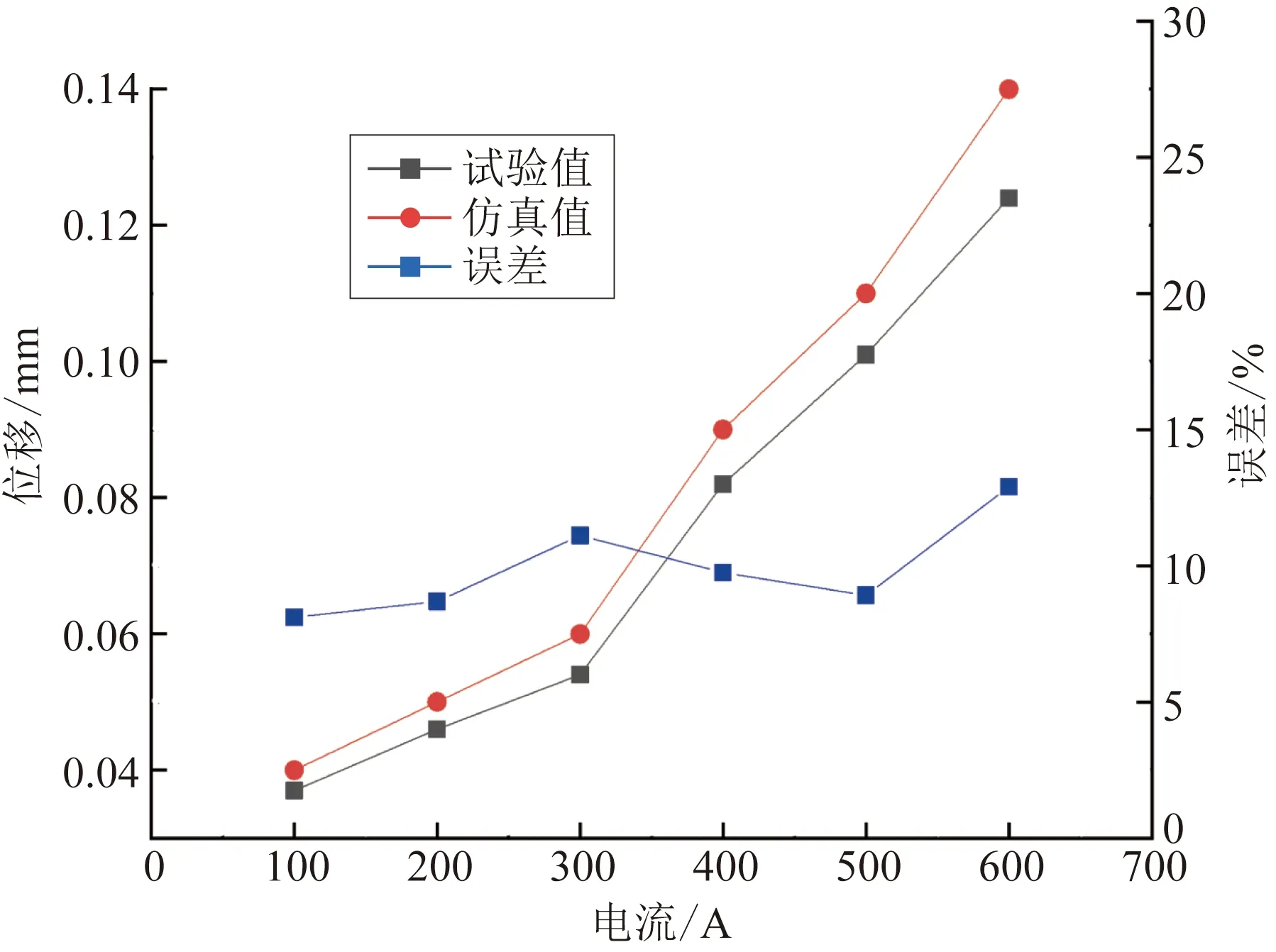

为了验证仿真模型的准确性,计算接续管热疲劳损伤情况,将COMSOL有限元仿真计算结果与其他学者接续金具温升试验结果进行比较[17],结果如图7、图8所示。

图7 导线接续管温度对比

图8 导线接续管位移对比

根据上述数据分析过热运行条件下的输电导线接续管,在计算温度分布、位移变形时考虑不良接触电阻发热和材料参数受温度变化的影响,所建立的导线接续管仿真模型契合度较好,可以反映输电导线接续管的真实运行情况。

3 导线接续管热疲劳损伤仿真分析

根据JY240-30接续管材料参数表设置其相关疲劳参数,疲劳延性指数设为-0.61,疲劳延性系数设置为0.587,蠕变系数设为8.03×10-12,蠕变指数设为3。

热疲劳损伤仿真计算温度循环周期按照贵州电网有限责任公司某220 kV输电线路实际监测数据进行设计,包括日均最高温度、日均最低温度、历史最高温度和历史最低温度。

为了更直观地探究接续管的热疲劳损伤规律,以接续管发生损伤时的热循环荷载为基准,对导线接续管实体模型施加循环温度荷载,循环次数越低证明该位置率先发生疲劳损伤,通过温度可循环次数反映接续管的热疲劳损伤状况。每隔1/6个温度循环周期记录1次数据,计算结果如图9所示(图中刻度值为循环次数)。

图9 整个温度循环下接续管热疲劳情况

图9(a)—9(f)分别为1个温度循环周期下各个时间节点的接续管热疲劳损伤情况。由图9可知,热荷载循环开始时整个接续管颜色均为绿色,该时刻接续管管身并未出现损伤状态。在1/3个温度循环周期下,接续管约1/3位置和2/3位置处逐渐出现淡黄色,此时这2点位置处可使用周期开始降低,同时也为接续管最早出现损伤的位置。在半个温度循环后,原损伤区域开始向两边逐步扩大,同时接续管2个管口位置也出现略微的损伤。在2/3个温度循环周期下,损伤区域进一步扩大至接续管的2个压接区部分,压接区末端颜色由橙黄色转变为红色,损伤情况加重。在整个温度循环周期快要结束时,管身中部未压区部分几乎始终未出现明显损伤迹象,在接续管的2个主要压接区位置,颜色由最初的深绿色转变为浅绿色进而为橙黄色,说明出现了热疲劳损伤,且接续管损伤状态呈现均匀且对称分布。而在压接区末端处即压接的导线结束区域,损伤由最初的淡黄色转变为深红色,结构完全损伤,说明整个接续管在热循环状态下,该位置处最容易率先疲劳出现失效。

3.1 不同温度荷载下导线接续管热疲劳损伤仿真分析

为研究热荷载最高温度对接续管的热疲劳损伤影响,利用COMSOL有限元仿真软件计算导线拉力为50%RTS(RTS为缆径的拉力),热荷载循环分别为日均最高温度、日均最低温度、历史最高温度和历史最低温度共计4种条件下的温度曲线,计算15个对称位置处的热疲劳损伤情况,结果如图10所示。

图10 不同温度下接续管热荷载可循环次数

由图10可知热荷载循环最高温度影响着接续管的可使用最大循环次数。在接续管两端压接区,损伤虽有起伏但整体较为平缓,曲线基本呈对称分布。在不同的循环温度荷载作用下,接续管两端管口处和管身未压区中心位置处可循环次数最高约为108次,可抵抗更高次数的热荷载循环,损伤程度也就越小。在接续管管身40~150 mm和420~530 mm位置处(即主要压接区部分),可循环热荷载次数逐渐降低出现损伤区域。在接续管压接区末端即200 mm和370 mm位置处,可循环次数为最低值约为2×106次,即为最先失效部分。在接续管管身200~370 mm之间(即接续管中心未压区部分),可循环热荷载次数最高,也最为安全。

随着循环温度的升高,整个接续管可循坏次数逐渐降低,整体管身结构寿命下降,重点出现在压接区末端位置200 mm和与其对称的370 mm处。平均温度越低,接续管管身中心未压区的安全范围也越大。因此,在导线拉力不变的情况下,更高的温度将显著降低接续管使用寿命,加剧热疲劳损伤状态,使结构过早失效。

3.2 不同导线拉力下导线接续管热疲劳损伤仿真分析

为了研究不同导线拉力对接续管损伤的影响,仿真模拟热循环温度荷载为历史最高温度,导线拉力分别为10%RTS、20%RTS、30%RTS、40%RTS、50%RTS、60%RTS、70%RTS、80%RTS和90%RTS共9种条件下的损伤情况,结果如图11所示。

图11 不同拉力下接续管热荷载可循环次数

由图11可知,导线拉力影响着接续管的可使用最大循环次数,不同导线拉力下,接续管损伤程度变化显著。在低导线拉力情况(10%~30% RTS)下,接续管管身整体可循环次数基本维持较高水平,损伤程度低且较为安全,仅在压接区末端有轻微损伤。中等导线拉力情况(40%~50% RTS)为一个过渡范围,低于此区间整体接续管热荷载循环次数曲线接近平坦,损伤低;在此范围内接续管压接区热荷载循环次数曲线开始出现较大起伏,可循环次数在压接区范围内开始逐渐降低,损伤加重。在较高导线拉力情况(60%~90% RTS)下,接续管管身整体可循环次数很低,损伤最严重情况,较易疲劳从而引起失效断裂。

随着导线拉力的增大,接续管整个管身损伤加重,未压区安全范围逐渐减小,仅在接续管中心285 mm处维持较高的热循环次数。分析图11可知:从30%~40% RTS开始,压接区末端可循环次数由8.69×107降为4.61×107,以150~200 mm和370~420 mm位置最为明显。当导线拉力高于60%RTS时,接续管整体可循环次数开始大范围降低,整个管身均处于较高损伤状态。因此,在较高的温度条件下,拉力大小显著影响着接续管的热疲劳损伤水平,当导线拉力低于40%RTS时,接续管仍能抵抗较高热循环次数,保持长时间稳定运行;当导线拉力处于40%~50% RTS时,接续管许用热循环次数开始降低;当导线拉力超过60%RTS时,接续管强度基本许用热循环次数很低,损伤最为严重,机械强度大幅降低。

4 热疲劳损伤后输电导线接续管场量分析

热疲劳损伤后接续管的材料力学性能会发生改变,为了更好地展现损伤后接续管力学性能的变化规律,以热疲劳损伤后的应力、位移、蠕变变形力学指标为研究对象,进一步对热疲劳损伤后导线接续管进行截面应力、位移时程以及蠕变变形分析。

4.1 热疲劳损伤后导线接续管截面应力分析

在循环1个热荷载周期后,受拉力和温度影响,接续管不同位置处的应力分布有较大差异。取接续管中心对称位置0 mm、57 mm、114 mm、171 mm、228 mm和285 mm处6个位置进行分析,图12为热循环温度荷载曲线为历史最高温度、导线拉力为50% RTS下不同截面处的应力分布。

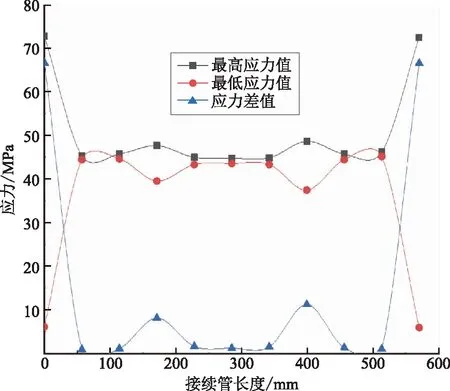

由图12可知,接续管管口截面处内侧受到的应力值最大约为72 MPa,沿管身外侧处应力值最小约为6 MPa,最高应力值集中分布在接续管内侧与导线相接处,所以管口内侧受到的导线拉力作用最为明显且对压接紧密度的要求更高。在57~114 mm范围内,整个截面应力值分布较均匀,下方位置应力值略高于上方约1 MPa。在171 mm位置(即接续管损伤最大处),内侧应力接近圆环式均匀分布,最大应力出现在接续管上下两侧的最外端,大于内侧应力约8 MPa。228 mm位置为损伤最大位置与损伤最小位置间的过渡区域,此位置相对于前者上方应力开始逐渐减小,下方应力值开始增大,约为44 MPa时达到稳定。285 mm位置处于接续管未压区中心处,此时的应力分布过渡均匀,且差值较小,说明热循环荷载在此处的影响并不明显。接续管各位置处的应力分布曲线如图13所示。

图12 热疲劳损伤后接续管截面应力分布

图13 接续管各位置应力分布

由图13可知,接续管不同位置的应力分布规律不同,管口处同时出现应力最高值和最低值,分别位于接续管管口的内外两侧;在接续管压接区末端171 mm和614 mm截面附近位置,应力差值再一次增大约8 MPa和11 MPa;而在其余位置应力分布都较为接近,约在45 MPa的范围浮动。

4.2 热疲劳损伤后导线接续管位移时程分析

为了研究热循环负载后接续管的位移变化情况,以接续管轴向为Z轴方向,接续管的垂向为X轴方向,侧向为Y轴方向,取接续管中心对称位置0 mm、51 mm、103 mm、155 mm、207 mm、259 mm、310 mm和362 mm处8个位置进行分析,取样位置如图14所示,位移时程曲线如图15示。

图14 接续管取样点位置

由图15可见,接续管各位置处的位移变化情况与热荷载循环步调一致。在升温阶段,接续管各位置沿Z轴方向位移逐渐增大到0.926 mm;沿Y轴方向位移逐渐变为-1.42 mm;在降温阶段位移分布与之相反,整体X轴方向位移变化不明显,仅在259 mm位置以后略微增大到0.05 mm。此外,随着距管口距离越远,各位置位移也出现逐渐增大的状态。在Y轴方向位移上,0~207 mm位移值增幅逐渐减缓为12.87%,在207~362 mm处位移值增幅开始逐渐增大到12.84%;Z轴方向位移分布也有相同规律,在0~259 mm位置位移增幅逐渐增大到13.51%,在259~362 mm的位移增幅逐渐降低为5.67%;沿X轴方向位移变化并不明显,仅在259 mm位置以后略微升高,约为0.05 mm。在0~207 mm位置,以Z轴方向位移变形为主导;在259~362 mm,逐渐以Y轴方向位移为主要变形。

图15 接续管位移时程曲线

为探究热疲劳损伤后接续管的位移变化,对比分析初始时刻和结束时刻的位移值。若接续管升温阶段与降温阶段的位移值相同,则接续管在热循环过程中未发生塑性变形,而结果表明接续管降温后的位移值大小不等于初始时刻的位移值,证明在整个热循环过程中存在一定的塑性变形。因此,有必要分析热疲劳损伤后导线接续管蠕变变形。

4.3 热疲劳损伤后导线接续管蠕变变形分析

1 mm、103 mm、155 mm、207 mm、259 mm、310 mm和362 mm处8个位置的蠕变情况,蠕变曲线如图16所示。

由图16可知接续管不同位置处蠕变情况复杂,呈现出不同规律。随着时间增长,各位置的蠕变量均有明显增加,在初始时刻,蠕变增量最大,为蠕变的初始阶段;在2—5月,蠕变量逐渐趋于稳定,为蠕变曲线的第2阶段(即稳定阶段);少有部分曲线达到蠕变曲线的第3阶段(即破坏阶段)。

图16 热荷载循环后接续管蠕变量

在0 mm管口位置处,沿X、Y、Z轴方向蠕变应变量均较小,最大值约为2.17×10-4。在51~155 mm位置,沿X、Y轴方向上的蠕变收缩量逐渐增大,最大分别为-6.53×10-4和-5.54×10-4,在Z轴方向上的蠕变正向增加至1.21×10-3附近。在207 mm位置处,3个轴方向上的蠕变量均较之前略有缩小。在259 mm靠近接续管损伤最大位置处沿3个方向上的蠕变量均达到整个接续管最大值,分别为-6.3×10-4、-6.21×10-4和1.24×10-3。在310 mm和362 mm的未压区位置,X、Y轴方向上蠕变几近于重合,约为-2.15×10-4,在Z轴方向上也接近于重合,约为4.3×10-4,其值均大于管口0 mm处的蠕变量,却小于其他位置的蠕变。通过对接续管热疲劳损伤曲线中接续管各个位置的损伤情况与该位置处的蠕变量大小的趋势进行比对分析,得出结论:蠕变量 大小与接续管各位置的损伤情况呈正相关,在259 mm达到各轴最大蠕变位置时,接续管的热荷载循环周期最小,为1.49×105次,损伤最严重。

5 结论

a)在较高的温度条件下,拉力大小显著影响着接续管的热疲劳损伤水平。当导线拉力低于40%RTS时,接续管仍能抵抗较高的热循环次数,保持长时间稳定运行;当导线拉力处于40%~50%RTS时,接续管许用热循环次数开始降低;当导线拉力超过60%RTS时,接续管强度基本许用热循环次数很低,损伤最为严重,机械强度大幅降低。

b)随着热循环温度的升高,接续管损伤加重,重点出现在150~230 mm和340~420 mm区域,温度越低,接续管管身中心未压区的安全范围也越大。在不同的导线拉力下,若导线拉力低于40%RTS,接续管仍能抵抗较高的热循环次数,当导线拉力超过50%RTS时,接续管损伤加重,强度降低。

c)热荷载循环之后,接续管管口处内侧应力高于外侧应力,应力分布较为平稳,约为45 MPa。通过分析可知,在0~207 mm时,接续管热变形以Z轴方向位移为主导;在259~362 mm时,以Y轴方向位移为主导,X轴方向位移变化并不明显。同时,在完成单次热循环后,接续管的蠕变大小与各位置的损伤情况呈正相关。