一种单齿轮双齿条传动结构设计分析及应用

周卫华,曹家明,胡朝勇,谭秀琼

(重庆科特工业阀门有限公司,重庆 400037)

0 引 言

随着我国石油、天然气工业的发展,油气输送管道口径越来越大、压力越来越高。在油气输送工艺过程中,轴流式调节阀是关键的压力和流量控制设备,它在管道运行中调节输送压力和流量,对管道的安全、平稳运行发挥重要作用。在2019年之前,大口径高压力轴流式调节阀基本上以国外产品为主,国家管网成立后提出了研发该类设备的国产化项目。

轴流式调节阀工作时,需通过传动结构将执行器作用在垂直方向的输入力转变为水平方向的调节工作力。传动结构直接影响阀门的运行精度和性能,因此对轴流式调节阀传动结构的设计就很关键。目前轴流式调节阀普遍采用单齿条齿轮、斜齿条等方式实现工作传动功能。针对大口径轴流式调节阀传动,单齿条齿轮结构存在偏心力矩较大、斜齿条结构存在摩擦力较大等不足问题,笔者重点通过对实际工况和传动结构的分析研究设计出单齿轮双齿条传动结构。采用有限元分析法和理论验算相结合,得出单齿轮双齿条传动结构满足大口径轴流式调节阀的工作要求,解决了目前轴流式调节阀传动过程存在的偏心力矩较大、摩擦力较大等问题。

1 传动结构对比

对轴流式调节阀普遍采用的两种传动方式工作原理进行分析,得出该两种传动方式在阀门使用过程中存在的不足;对单齿轮双齿条传动方式工作原理进行分析,明确了该传动结构在阀门使用上的特点。

1.1 单齿条齿轮传动原理及技术要求

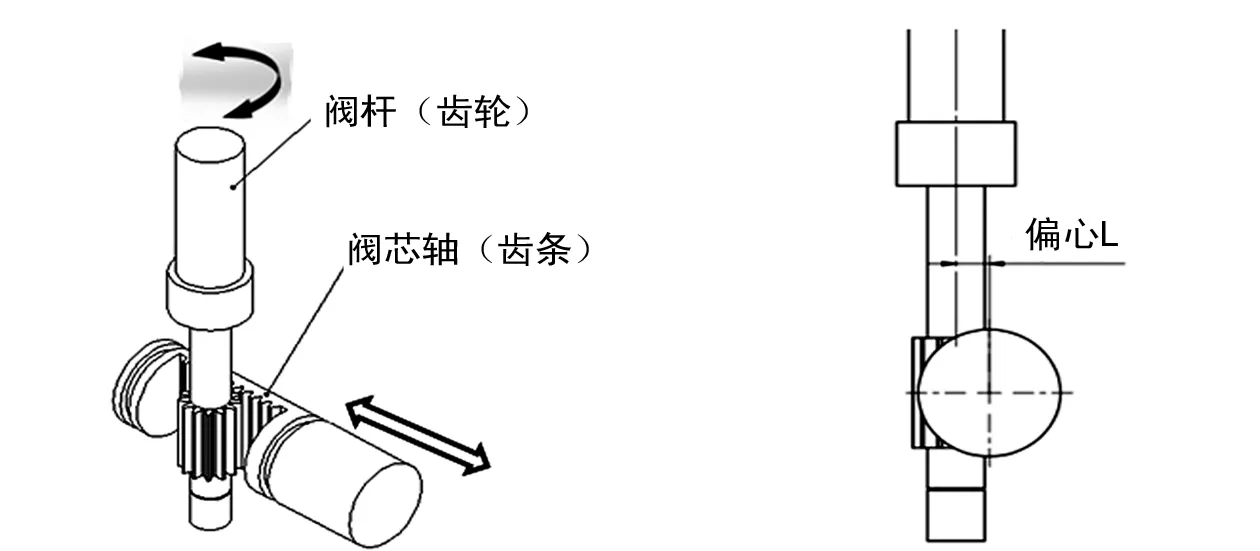

工作时阀杆(齿轮)转动带动阀芯轴(齿条)做水平直线往返运动(见图1),运动过程中齿与齿是线接触滚动摩擦,摩擦力小。但在传动过程中存在偏心L(见图2),故阀杆输入力矩被放大L倍才能满足阀芯轴额定工作力要求,同时结构上存在偏心距L很难做到对称设计,从而影响流道设计。

1.2 斜齿条传动原理及技术要求

工作时阀杆(齿条1)做上下运动,因斜角a产生水平分力(见图4),从而带动阀芯轴(齿条2)做水平往返运动(见图3),运动过程中齿与齿是面接触形成滑动摩擦(见图5),摩擦力大。且阀杆(齿条1)输入力需要利用斜角a换向,故阀杆(齿条1)输入力只有部分转换为阀芯轴(齿条2)工作力,该传动结构传动损耗大,传动效率低。

图1 传动示意图 图2 结构示意图

图3 传动示意图 图4 斜齿角度

1.3 单齿轮双齿条设计原理

在分析上述两种传动结构基础上,设计了单齿轮双齿条结构作为轴流式调节阀的传动部分。工作时阀杆(齿条1)做上下运动,阀杆(齿条1)与齿轮啮合带动齿轮做旋转运动,同时齿轮与阀芯轴(齿条2)啮合带动阀芯轴(齿条2)做水平往返直线运动(见图6)。在运动过程中啮合都是线接触滚动摩擦,摩擦力小,同时采用齿轮换向阀杆(齿条1)输入力传动损失小,整个过程传动效率高。且整个结构为对称结构,有利于轴流式调节阀流道设计。

图5 工作时接触状态 图6 传动结构示意图

2 单齿轮双齿条传动结构设计应用分析

2.1 任务及要求

经过上述分析比较,在国产化32″CL600大口径轴流式调节阀研制中采用了单齿轮双齿条传动结构,采用有限元法分析齿轮齿条在运行中的承载能力,目的是得出大口径轴流式调节阀传动部分设计和强度理论计算依据。

根据国产化32″CL600大口径轴流式调节阀任务要求,参照阀门设计手册计算可得阀门工作最大推力为58 000 N。32″CL600大口径轴流式调节阀整体设计结构见图7。

图7 32″CL600大口径轴流式调节阀结构图示

2.2 结构分析

2.2.1 结构有限元分析

2.2.1.1 单齿轮双齿条传动结构模型建立

渐开线齿轮齿条传动模型的齿廓和接触状态复杂,利用SolidWorks平台对齿轮齿条进行参数化建模,将模型简化后进行仿真计算。建模过程如下。

(1) 确定齿轮齿条啮合基本参数。

单齿轮双齿条传动副模型基本参数见表1。

表1 齿轮齿条基本参数

(2) 建立齿廓方程生成齿轮渐开线。

利用几何参数和渐开线曲线的参数方程建立精确的渐开线齿轮齿廓曲线。标准渐开线曲线的参数方程可以表示为:

式中:θ为发生线转过的角度;t为自变量,t∈(0,1);r为基圆半径;s为发生转过线的弧长;x、y、z为渐开线在坐标系中各点的坐标值。

(3) 单齿轮双齿条传动模型建立

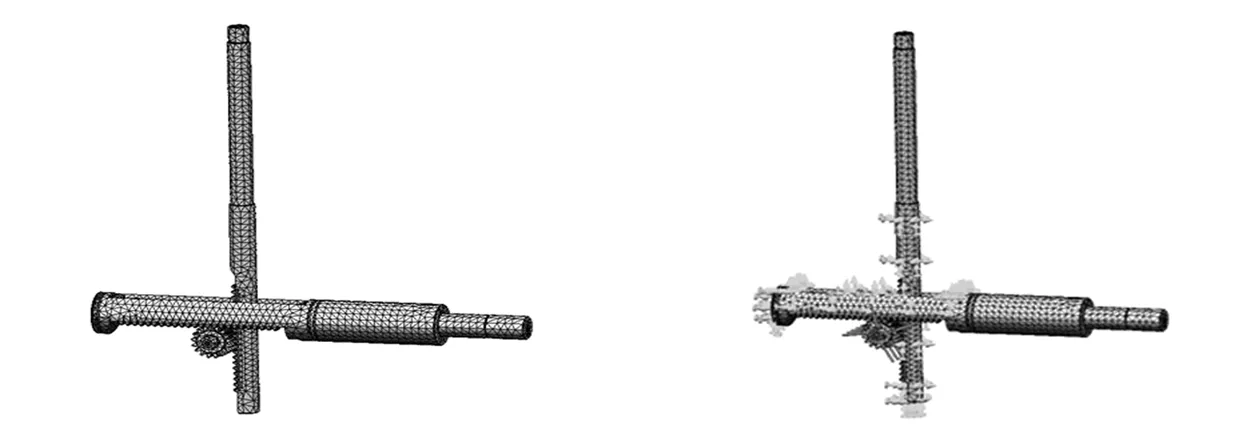

根据齿轮齿条的模数、齿数、齿宽等几何参数,建立渐开线齿轮齿条模型。此次主要研究齿轮齿条在轴流式调节阀最大载荷下的啮合接触强度,故简化了分析模型,仅保留啮合承载状态下的齿轮齿条。见图8。

图8 单齿轮双齿条传动模型

2.2.1.2 单齿轮双齿条传动模型有限元分析

在传动过程中形成两对齿轮齿条啮合副,即阀杆(齿条1)与齿轮啮合,阀芯轴(齿条2)与齿轮啮合。两对齿轮齿条啮合副载荷相同、设计参数相同、材料相同、工况相同。本次对两对齿轮齿条啮合副基于Ansys Workbench进行有限元分析。

齿轮材料为20CrMnTi,齿条材料为17-4PH,表面处理后硬度HRC≥60。根据分析类型,定义齿轮材料的弹性模量为211 GPa,泊松比0.28,齿条材料的弹性模量为212 GPa,泊松比0.27。

(1) 网格划分

齿轮齿条线接触模型设置为一般参数和标准网格,网格大小12 mm,共划分实体单元24 329个,节点41 487个,如图9所示。

该有限元模型的节点和单元数目适中,保证了齿轮齿条接触应力计算的准确性。经网格质量检查,单元尺寸比较均匀,满足工程计算需求。

(2) 载荷及约束设置

最大载荷发生在轴流式调节阀全压差关闭状态下的工作推力,根据阀门设计手册计算其最大工作推力为58 000 N,分析在该工况下齿轮齿条接触强度是否满足使用要求,此时齿轮扭矩为2 958 N·m。

对齿轮施加铰约束使齿轮绕中心轴线转动、齿条全约束,同时施加2 958 N·m的扭矩。见图10。

(3) 有限元静力学分析结果

对有限元软件生产的结果文件进行后处理,齿轮齿条啮合传动模型的等效应力云图(见图11)所示。

可以看出,齿轮与齿条整体应力小于材料许用应力,局部应力集中在齿轮与齿条接触面上,与实际情况相符。齿轮齿条啮合位移云图(见图12)最大位移很小约0.016 4 mm,满足大口径轴流式调节阀使用要求。

图9 齿轮齿条啮合传动 图10 载荷与约束示意图模型网格划分

图11 齿轮齿条啮合Von Mises应力云图 图12 齿轮齿条啮合位移云图

3 齿轮强度理论计算

根据《实用齿轮设计计算手册》,需要计算实际工况下齿轮的齿面接触强度应力和齿根弯曲强度应力,如果小于该材料许用应力, 判断设计的单齿轮双齿条传动结构是满足大口径轴流式调节阀的传动要求的。

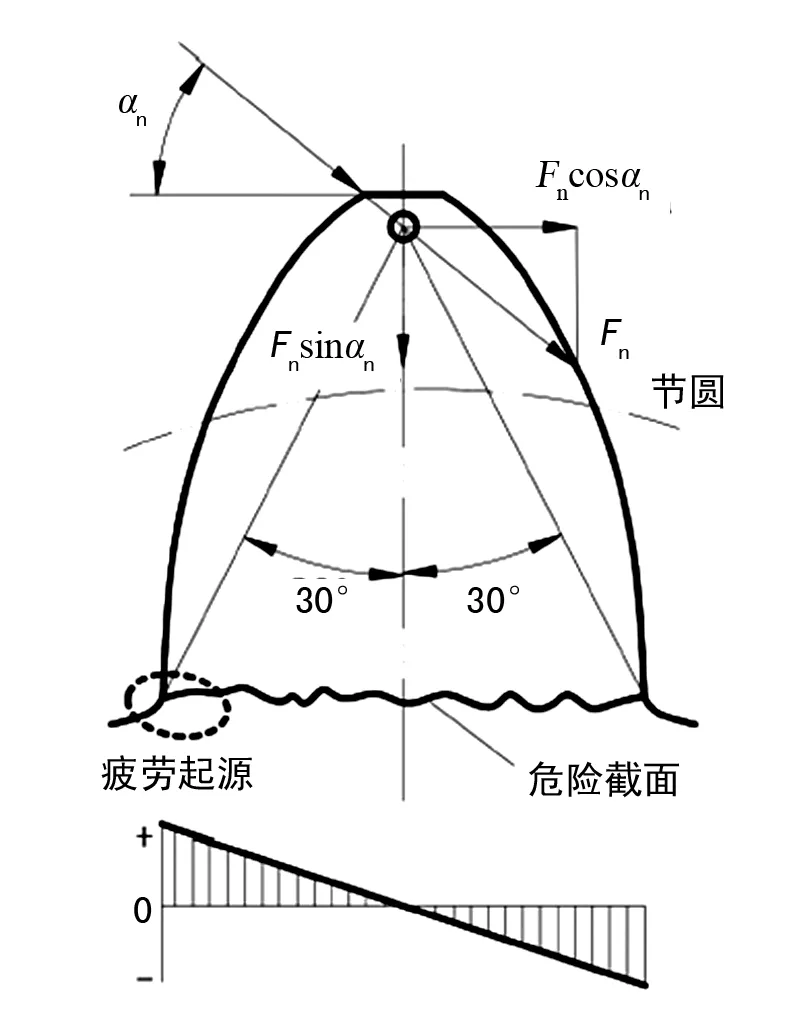

3.1 齿面接触疲劳强度计算

齿面接触强度受力分析见图13。

图13 齿面的接触应力

计算公式:

硬齿面许用接触应力[σH]=1 500 MPa,则:

=1 389(MPa)

σH≤[σH],齿面接触疲劳强度合格。满足大口径轴流式调节阀的传动要求。

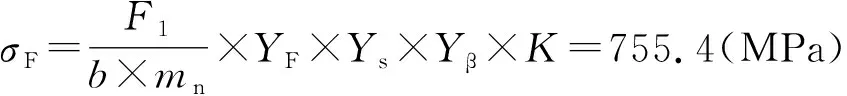

3.2 齿根弯曲疲劳强度计算

齿根弯曲疲劳强度受力分析见图14。

图14 齿根弯曲应力

计算公式:

式中:齿轮模数mn=6,齿形系数YF=2.23;应力修正系数Ys=1.3,螺旋角系数Yβ=1;齿面许用弯曲应力[σF]=860(MPa)。

σF≤[σF],齿根弯曲疲劳强度合格。满足大口径轴流式调节阀的传动要求。

4 结 语

综上所述,在国家管网的32″CL600 大口径轴流式调节阀研制过程中,采用按对称原理设计的单齿轮双齿条传动机构,具有摩擦力小、阀杆和阀瓣传动轴受力平衡、传动效率较高、内部流场压力更均匀等优点。可以更好地保证阀门的调节精度、运行平稳和使用寿命。

同时,由于传动效率的提高,可以选择较小功率的执行机构,在保证设备的整体性能的前提下,有效地降低了配套执行机构的采购成本,同时可减少能源消耗,降低运行成本,使得整机具有更好的性能价格比和推广应用前景。