FCC催化剂的球形度及粒度分布控制方法

张 翊,于 宁,秦 娅,吕庐峰

(中国石化石油化工科学研究院,北京 100083)

催化裂化(FCC)工艺是炼油技术的核心工艺,半个多世纪以来,随着FCC工艺的不断发展,FCC催化剂制备技术也有了巨大的进步。就FCC催化剂性能而言,我国许多催化剂已经达到国际先进水平,甚至某些催化剂达到国际领先水平[1-2],但是由于国内喷雾成形技术水平的限制,催化剂球形度、粒度分布等物性参数与国外同类催化剂相比仍有一定差距。

FCC催化剂的球形度和粒度分布是影响其质量的重要物性[3-5]。球形度影响催化剂的流化性能和磨损性能。球形度高的催化剂流化性能好,球形度差的催化剂在流化时易发生腾涌和沟流,床层不易稳定;而且,球形度高的催化剂在流化和输送过程中不易磨损和碎裂,而球形度差的催化剂相对容易磨损和破碎。粒度分布对催化剂的流化性能和反应性能有很大的影响。这是因为催化剂中粒径小于40 μm的催化剂细颗粒(简称细粉)过少会导致催化剂的流化性能和循环性能恶化,细粉量过多会增加旋风分离器的工作负荷、降低其分离效率、造成催化剂跑损,增加污染物排放,影响生态环境。另外,刘新林等[6]认为FCC催化剂的粒径分布对催化裂化产物的选择性有较大影响:当催化剂颗粒粒径为40~80 μm时,催化剂具有较好的重油转化能力和较优的干气、焦炭、汽油选择性能;催化剂细粉活性虽然高,但其重油转化能力差。

为使FCC催化剂获得更高球形度和更好粒度分布,本研究在现有FCC催化剂配方及制备工艺流程的基础上,从催化剂制备过程的工程角度入手,分析异形颗粒及细粉产生的原因,提出合理的催化剂球形度和粒度分布控制方案,以达到控制异形颗粒产生、减少细粉生成、提高FCC催化剂成形过程单程收率的目的。

1 实 验

1.1 材料和设备

高岭土、铝溶胶、拟薄水铝石、HRY分子筛,均为工业纯,由中国石化催化剂有限公司长岭分公司提供;盐酸,分析纯,购于北京市通广精细化工公司;去离子水,自制。

马弗炉,SGM型,洛阳西格玛仪器制备有限公司产品,额定焙烧温度1 000 ℃;喷雾干燥系统,无锡天阳干燥设备有限公司产品,最大水蒸发量120 kg/h;高压往复泵,30355型,无锡前洲龙洋高压往复泵厂产品,流量0.3 m3/h。

1.2 催化剂制备

催化剂制备体系中高岭土、铝溶胶、拟薄水铝石、HRY分子筛的质量分数分别为32%,22%,8%,38%。催化剂制备过程:首先将分子筛与水混合搅拌15 min,再加入高岭土搅拌10 min,然后加入拟薄水铝石搅拌5 min,最后加入盐酸搅拌5 min制成固体质量分数为27%的胶体。将该胶体老化12 h,经喷雾干燥塔喷雾成形,得到催化剂产品。

1.3 催化剂表征

1.3.1形貌、粒度分析

催化剂颗粒粒度分析采用激光衍射法,分析仪器为英国马尔文仪器公司制造的MASTERSIZER-3000型激光粒度分析仪。催化剂样品进样方法采用标准湿法,用自动进样器分散处理;样品测试数据的分析采用单分散模型。

采用FEI公司生产的Quanta 200F型扫描电镜(SEM)分析仪测定催化剂颗粒的表面形貌。测试条件为:加速电压20 kV,工作距离15 mm,样品固定在导电胶上,喷金60 s后测试。

采用美国康塔仪器公司制造的AUTOSORB-1-C型全自动比表面积分析仪测定催化剂的比表面积。测定前样品在1.33×10-2Pa、300 ℃条件下除气处理4 h,然后测定其N2吸附-脱附等温线,并由BET方程计算催化剂的比表面积。

1.3.2磨损指数的测定

按照ASTM D5757-20标准方法,利用美国MAXTROL公司制造的8920型磨损指数测试仪测定催化剂的磨损指数。催化剂的磨损指数定义为测试试验进行第2~5 h期间收集细粉的质量与样品总质量之比,其计算式如式(1)所示。磨损指数越小,说明催化剂样品的耐磨性能越好。

磨损指数=(m5-m1)/(4ms)×100%

(1)

式中:m5为试验5 h内收集的细粉质量,g;m1为试验第1 h内收集的细粉质量,g;ms为测试样品的质量,g。

1.3.3球形度测试方法

按照ISO 13322-02标准方法,利用德国莱驰公司制造的CamsizerXT动态数字成像颗粒分析仪测定催化剂的球形度,分析采用X-Fall模块自动振动进样,测量方式为颗粒自由落体干法测定。

2 结果与讨论

2.1 FCC催化剂成形过程中异形颗粒及细粉产生的原因

目前,我国FCC催化剂的生产多采用压力式雾化器侧进风并流型喷雾干燥工艺。压力式雾化器可将连续的催化剂胶体液流雾化成细小液滴,其工作原理为:①料液在压力作用下进入喷枪,其静压能转化为动能,从喷枪小孔喷出,形成高速液膜;②液膜不稳定,在表面张力的作用下撕裂成细液线;③细液线受湍流径向分速度和周围空气相对速度的影响,随机分裂成大小不同的液滴。喷嘴出口的胶体液膜、细液线和液滴形成料液锥状雾化层(简称雾锥)。根据上述雾化原理,压力式雾化器不可能产生粒径全部均一的小液滴;实际上,雾锥液滴粒径分布一般符合平方根正态分布。

液滴形成后,随即与高温空气接触,在喷雾干燥塔内向下并流运动,不同的干燥条件会使液滴形态发生不同的变化,如图1所示。由图1可知:液滴干燥时,经历恒速干燥(第一干燥阶段)和降速干燥(第二干燥阶段)两个阶段;在第一干燥阶段,液滴与空气接触,热量由空气经液滴外界面层传递给液滴,液滴表面的水汽化并通过界面层进入到干燥气氛中,此时液滴内有足够的水可以从内部扩散到表面,液滴表面保持润湿状态,水蒸发以恒定速率进行,液滴表面温度恒定不变;当液滴中水不再能保持表面润湿状态时,液滴干燥进入第二阶段,此时液滴表面形成干壳,水的蒸发速率逐渐降低,液滴的温度不断升高。

图1 催化剂喷雾干燥过程中的液滴形态变化

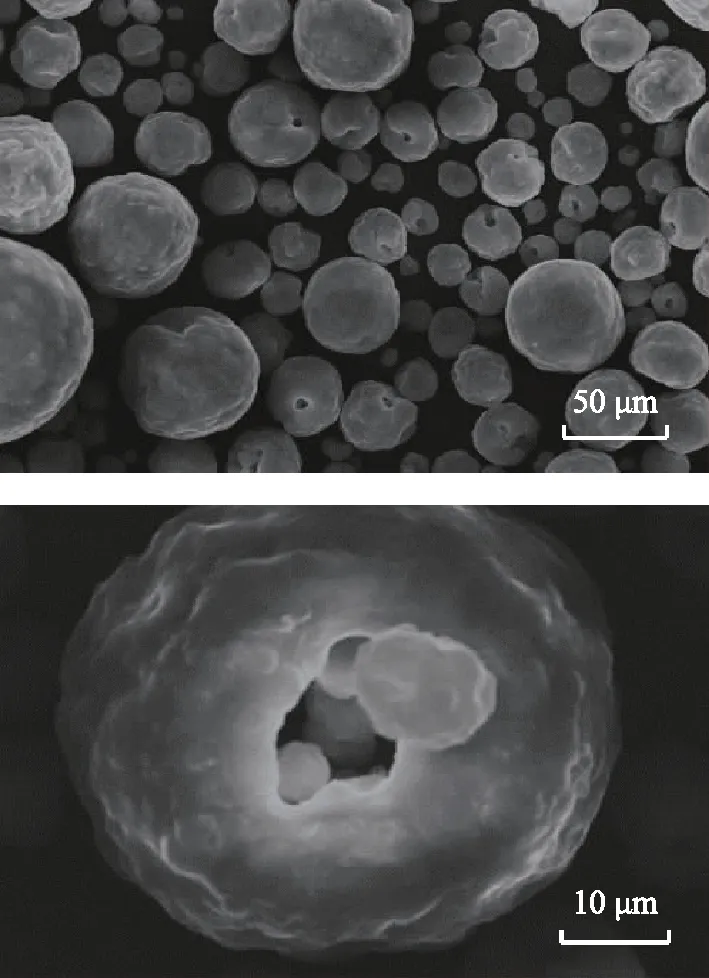

喷雾干燥后催化剂颗粒的SEM照片见图2。由图2可知,喷雾干燥后催化剂颗粒呈大小不均的小球形,且很多催化剂小球表面形成坑洞。这是因为随着液滴温度不断升高,液滴内部水分汽化加快,产生较高的蒸气压;当液滴内蒸气压不断增大、累积到一定程度便会冲破液滴表面干壳发生火山式喷发,喷出部分催化剂胶体形成细粉,并在催化剂小球的表面形成坑洞,产生异形颗粒和细粉。

图2 喷雾干燥后催化剂颗粒的SEM照片

综上所述,并流操作喷雾干燥塔入口处的高温气氛会直接导致催化剂产生异形颗粒和细粉。在不改变喷雾干燥塔塔体结构、操作条件以及物料性质的前提下,若能使浆料胶体液滴在一个相对温和的温度环境中干燥,将有利于减少异形颗粒和细粉的生成。因此,本研究设计了一种新型压力式雾化喷枪:在原有喷枪的基础上,在喷枪外部加装保护风套管,从而将冷空气引导至喷嘴喷出的液滴雾锥周围,将胶体液滴与高温空气隔离,使液滴在一个相对温和的温度环境中干燥,以减少异形颗粒和细粉的生成。

2.2 改进干燥环境的模拟

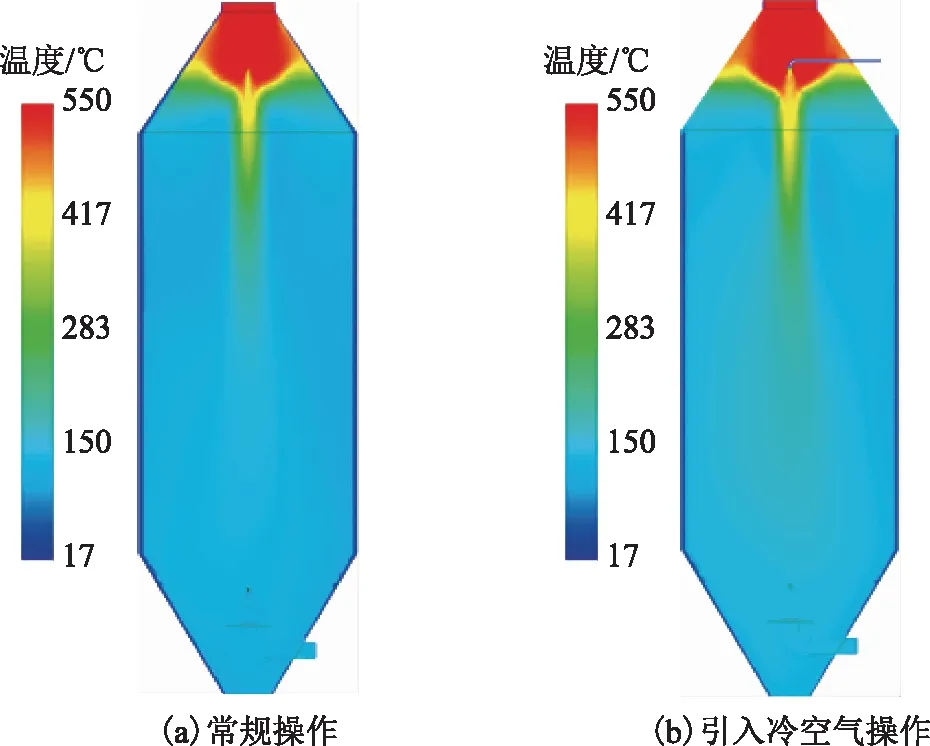

采用计算流体力学(CFD)方法模拟将冷空气直接引入到喷雾干燥塔内雾锥周围时干燥塔内的工作状态,通过分析喷雾干燥塔内的温度分布,定性地判断该方法能否实现缓和干燥过程的目的。

参照文献[7]的建模方法,建立中型压力式喷雾干燥塔的CFD模型。气液两相模拟采用欧拉-拉格朗日模型,传质和传热过程模拟采用Liquid Evaporation Model模型,流体流动模拟采用k-ε湍流模型。

分别对常规操作和引入冷空气两种操作方式下喷雾干燥塔内的温度场进行模拟。常规操作条件:热空气入口温度为550 ℃,塔内为轻度真空环境,压力为101 285 Pa,胶体浆料的给料压力为6 MPa,常规操作浆料喷出后与高温干燥气直接并流接触。引入冷空气操作条件:热空气入口温度为550 ℃,引入的冷空气温度为20 ℃,塔内压力为101 285 Pa,浆料给料压力为6 MPa,引入冷空气的压力为0.5 MPa。图3为引入冷空气前后喷雾干燥塔内的温度场分布。由图3可以看出:与常规操作方式相比,采用引入冷空气操作方式时,干燥塔内上部径向温度更均匀,全塔轴向温度场变化也更加缓和;喷嘴出口料液雾锥的周围笼罩一锥形低温气氛,初始分散的浆料液滴与进入塔内的高温气氛无直接接触,液滴在一个相对温和的环境中干燥,从而有利于减少异形颗粒和细粉的生成。

图3 两种操作方式下喷雾干燥塔内温度场分布

2.3 新型喷枪对催化剂物性的影响

在中型压力式喷雾干燥塔上,分别按照常规操作条件和引入冷空气操作条件进行催化剂喷雾干燥试验,考察新型喷枪对催化剂产品物性的影响。

2.3.1新型喷枪对催化剂球形度和形貌的影响

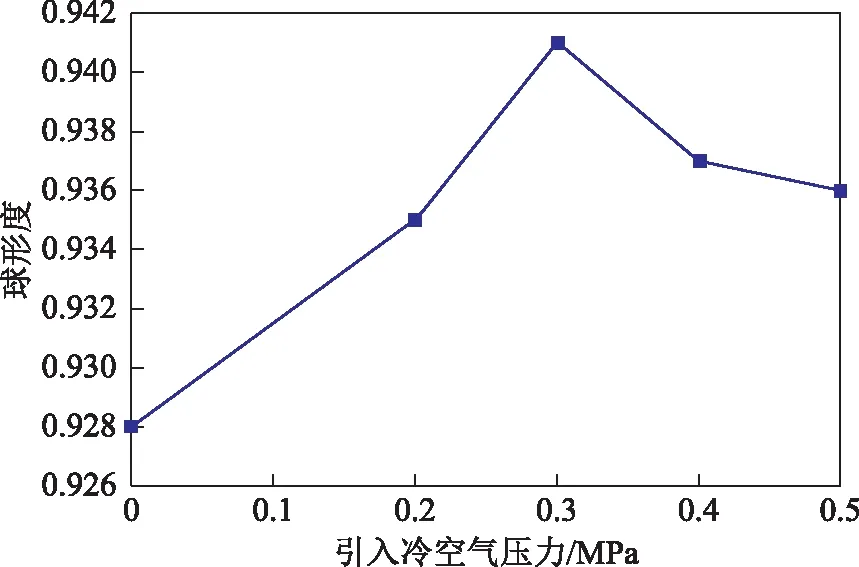

图4和图5分别对比了应用新型喷枪前后喷雾干燥塔塔下催化剂产品的球形度和形貌变化情况。由图4可以看出:随着向喷雾干燥塔内引入冷空气压力的增加,干燥塔塔下催化剂颗粒的球形度呈先提高后降低的趋势;当引入冷空气的压力为0.3 MPa时,催化剂颗粒的球形度最大,为0.941,较常规操作提高了0.013。从图5可以看出,应用新型喷枪后,催化剂颗粒均为较规整的圆球,爆裂产生的异形颗粒明显减少。这说明应用新型喷枪可以明显改善催化剂的球形度和形貌,且当引入冷空气的压力为0.3 MPa时,改善效果最好。

图4 喷雾干燥塔塔下催化剂产品的球形度随引入冷空气压力的变化

图5 两种操作方式喷雾干燥塔塔下产品的SEM照片

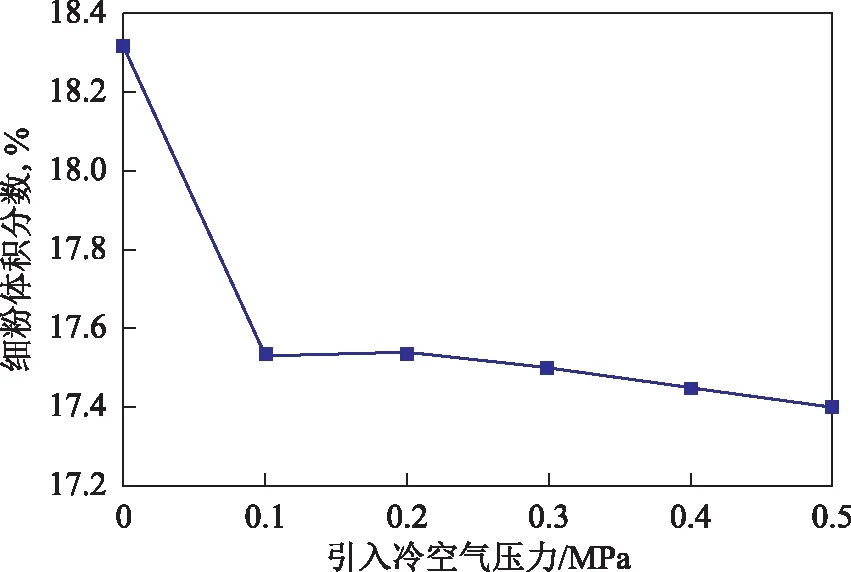

2.3.2新型喷枪对细粉生成量的影响

图6 生成细粉的量随引入冷空气压力的变化

图6为应用新型喷枪前后生成细粉的量随引入冷空气压力的变化曲线,其中冷空气压力为0时的数据即为常规操作时的细粉生成量。由图6可以看出:引入冷空气后的细粉生成量明显低于常规操作时的细粉生成量;随着引入冷空气压力的增大,细粉的生成量呈逐渐下降趋势;当引入冷空气压力为0.5 MPa时,生成细粉的体积分数为17.4%,比未引入冷空气时降低约1百分点。

2.3.3新型喷枪对催化剂(干基)含量的影响

图7为喷雾干燥塔塔下(简称塔下)和旋风分离器下(简称旋下)收集到的催化剂(干基)收率随引入冷空气压力的变化曲线。由图7可以看出:向喷雾干燥塔内引入冷空气后,塔下和旋下催化剂含量均随着引入冷空气压力的增大而降低;当引入冷空气压力大于0.2 MPa后,塔下和旋下催化剂(干基)总量趋于恒定,此时塔下和旋下催化剂(干基)的质量分数分别为80.79%和79.28%,分别降低0.38百分点和0.91百分点。这主要是因为塔内引入冷空气后液滴周围的温度梯度减小,催化剂干燥效率下降。此外,虽然催化剂(干基)含量有所降低,但下降幅度很小,产品满足催化剂的质量要求。

图7 喷雾干燥塔塔下和旋下催化剂(干基)含量随引入冷空气压力的变化

2.3.4新型喷枪对催化剂总收率和塔下产品收率的影响

喷雾干燥塔干燥后催化剂的总收率为塔下产品收率与旋下产品收率之和。图8为喷雾成形过程中催化剂总收率与塔下产品收率随引入冷空气压力的变化曲线。由图8可以看出:向喷雾干燥塔内引入冷空气后,催化剂的总收率和塔下产品收率均随着引入冷空气压力的增大呈缓慢上升趋势;当引入冷空气压力为0.5 MPa时,塔下收率为66.01%,较未引入冷空气提高5.2百分点,总收率为94.63%,较未引入冷空气提高4.7百分点。催化剂总收率和塔下产品收率的提高主要是两方面原因共同作用的结果:一是向喷雾干燥塔内引入冷空气可以减少细粉的产生从而提高塔下产品收率;二是引入冷空气后催化剂干基含量下降,干燥阶段结束时单个催化剂颗粒的质量增加,原本被侧向出口带走的颗粒会因密度增大而落入塔下,导致塔下产品收率提高、旋下产品收率降低。

图8 催化剂总收率和塔下产品收率随引入冷空气压力的变化

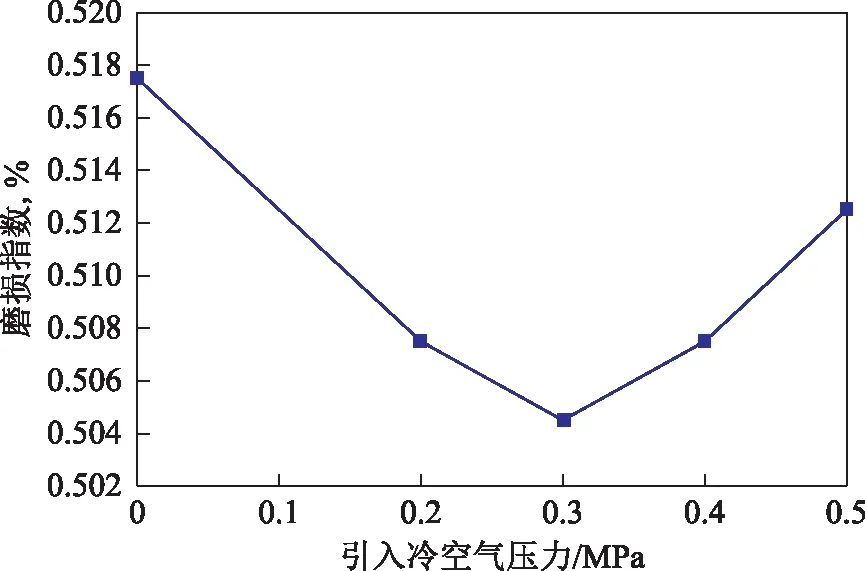

2.3.5新型喷枪对催化剂强度的影响

图9为催化剂强度随引入冷空气压力的变化曲线。催化剂的强度由磨损指数表示,磨损指数的计算方法见式(1),磨损指数越小说明样品的耐磨性能越好、强度越高。由图9可以看出:向喷雾干燥塔内引入冷空气后,随着冷空气压力的增大,催化剂的磨损指数先减小后增大;当引入冷空气的压力为0.3 MPa时,催化剂的磨损指数最小,催化剂强度最高。

图9 催化剂强度随引入冷空气压力的变化

2.3.6新型喷枪对催化剂孔结构的影响

图10为催化剂孔结构参数随引入冷空气压力的变化曲线。由图10可以看出,向喷雾干燥塔内引入冷空气前后催化剂的比表面积、总孔体积及微孔体积均无明显变化,说明向喷雾干燥塔内引入冷空气以及冷空气压力的变化对催化剂产品的孔结构没有明显影响。

图10 催化剂孔结构参数随引入冷空气压力的变化

3 结 论

FCC催化剂喷雾干燥成形过程中产生异形颗粒和细粉的原因是:喷枪出口雾锥周围气氛温度高,液滴内部水汽化快,液滴内蒸气压不断增大直至发生火山式喷发,从而产生异形颗粒和细粉。

针对上述原因,设计了一种新型压力式雾化喷枪。通过CFD模拟发现,使用新型喷枪可将冷空气引入到催化剂料液喷雾雾锥周围,隔断浆料液滴与塔内高温气氛的直接接触,为雾化液滴建立一个相对温和的初始干燥环境,从而抑制异形颗粒的和细粉的产生。

在中型压力式喷雾干燥塔上进行新型雾化喷枪应用试验,发现应用新型喷枪后催化剂颗粒均为较规整的圆球,异形颗粒明显减少。当引入冷空气压力为0.3 MPa时,催化剂的球形度最高,为0.941,较使用前提高了0.013,生成细粉的体积分数降低约1百分点;而且,此时喷雾干燥塔塔下产品收率提高5.2百分点,催化剂总收率提高4.7百分点,得到的催化剂磨损指数最小、强度最高。