超细全硫化粉末橡胶对胎面胶性能的影响

王 湘,周志峰,戚桂村,李秉海,宋志海,张晓红

(1. 中国石化 北京化工研究院,北京 100013;2. 北京橡胶研究院,北京 100143)

橡胶在加工过程中都需要添加补强剂、硫化剂、促进剂和活性剂等,添加剂的加入量及在橡胶中的分散程度均会影响橡胶最终的性能[1-5]。超细全硫化粉末橡胶(ENPs)是中国石化北京化工研究院利用橡胶胶乳,采用辐射交联方法制备的粒径为100 nm左右的一种橡胶粒子[2]。在之前的研究中发现,将ENPs加入胎面胶中,可同时改善胎面胶的滚动阻力、抗湿滑性能以及耐磨性[3-11]。当采用ENPs与其他纳米粒子,如蒙脱土[12-15]、碳纳米管[16-17]等复合使用时,ENPs有助于这些纳米粒子在复合材料中的分散,从而进一步提高复合材料的性能。

本工作将ENPs与硫化剂硫磺或促进剂N-叔丁基-2-苯并噻唑次磺酰胺(TBBS)预先复合,然后再加入SBR1502中,根据不同的配方进行混炼及硫化,利用力学性能测试、NMR、DSC、DMA等方法分析了不同配方对硫化胶机械性能、力学性能及结构的影响。

1 实验部分

1.1 主要原料

SBR1502(丁苯橡胶,苯乙烯含量23.5%(w)):中国石化齐鲁石化分公司;ENPs:自制;硫磺(99.6%(w))、TBBS(96%(w)):山东尚瞬化工有限公司;氧化锌:99.5%(w),大连金石氧化锌有限公司;硬脂酸:99.9%(w),常州荣奥化工新材料有限公司。

1.2 实验配方

丁苯橡胶SBR1502的标准配方为:SBR1502 100 phr、炭黑50 phr,硫化剂硫磺1.75 phr,促进剂ZnO 3 phr、TBBS 1 phr、硬脂酸1 phr,所得试样记为SBR。

在100 phr的SBR1502中加入ENPs 10 phr,其余原料与SBR配方相同,所得试样记为SV4。

取100 phr的SBR1502与10 phr ENPs 共混后,然后按文献[2]报道的方法共凝并,其余原料和SBR配方相同,所得试样记为SV4-10/50。

预先将10 phr ENPs与硫磺1.75 phr,ZnO 3 phr、硬脂酸1 phr在高速搅拌下复合,再加到100 phr的SBR1502中,然后加入炭黑50 phr、TBBS 1 phr,所得试样记为SZSR。

预先将10 phr ENPs与TBBS 1 phr,ZnO 3 phr、硬脂酸1 phr在高速搅拌下复合,再加到100 phr的SBR1502中,然后加入炭黑50 phr、硫磺1.75 phr,所得试样记为SZTR。

1.3 主要仪器

1.57 L Banbury型密炼机:Farrel Bridge 公司;XK -160型开炼机:上海橡胶机械厂;RSS-Ⅱ型橡胶滚动阻力试验机:北京万汇一方公司;M200E型门尼黏度计、C200E型无转子硫化仪、T2000E型电子拉力机:北京友深电子仪器有限公司;DMTA IV型动态机械热分析仪:Rheometric Scientific公司;MR-C3型核磁共振波谱仪:北京环峰化工机械实验厂;Pyris DSC-7型热重分析仪:Perkin-Elmer公司。

1.4 混炼胶与硫化胶的制备

混炼胶:按GB/T 8656—2018[18]规定的方法,采用两段混炼工艺制备混炼胶。一段混炼在1.57 L的密炼机中进行(60 ℃,80 r/min),加料顺序为:胶块→复合粉末、炭黑等小料(硫磺或TBBS除外);二段混炼在开炼机上(辊温为(50±5) ℃),加入一段母炼胶,包辊后加入硫磺或促进剂,薄通6次下片。

硫化胶:将混炼胶在平板硫化机上160 ℃下硫化得到硫化胶。

1.5 性能测试

门尼黏度按GB/T 1232.1—2016[19]规定的方法测试,温度100 ℃;硫化特性按GB/T 16584—1996[20]规定的方法测试,温度160 ℃,振荡频率1.7 Hz,振幅0.5°;门尼焦烧按GB/T 1233—2008[21]规定的方法测试,温度120 ℃;撕裂强度按GB/T 529—2008[22]规定的方法测试;拉伸应力应变按GB/T 528—2009[23]规定的方法测试;硬度按GB/T 531.1—2008[24]规定的方法测试;功率损耗用橡胶滚动阻力试验机测试,时间30 min,负荷15 MPa,转速400 r/min;阿克隆磨耗按GB/T 1689—2014[25]规定的方法测试;DMTA试验采用动态机械热分析仪测试,10 Hz,0.5%应变,升温速率2℃/min;压缩疲劳温升按GB/T 1687.3—2016[26]规定的方法测试:冲程 4.45 mm,预应力 1 MPa,恒温室 55 ℃。

结合胶含量的测试是将一定质量的混炼胶(m1)剪成碎块后用铜网包好(m2)置于甲苯中浸泡48 h,取出铜网干燥至恒重(m3)。结合胶含量(wBR)的计算公式为:

wBR=(m3-m2-m1wF)/m1wR

式中,wF为混炼胶中填料的质量分数;wR为混炼胶中橡胶的质量分数。

2 结果与讨论

2.1 硫化特性及门尼焦烧

表1为不同配方混炼胶的硫化特性及门尼焦烧。从表1可看出,硫磺或TBBS预先与ENPs混合后再硫化,对硫化胶的硫化特性影响较大。预先将ENPs与硫磺复合能同时缩短起硫时间和硫化时间,预先将ENPs与TBBS复合可以缩短起硫时间,但硫化时间延长。这意味着提前复合后,硫磺或TBBS在硫化胶中更容易分散,也更容易发生作用。SV4与SV4-10/50相比,SV4-10/50的焦烧时间更长,硫化时间更长。这可能是因为加入ENPs共凝并后,混炼胶的黏度增大,不利于添加剂发生作用。

表1 不同配方混炼胶的硫化特性及门尼焦烧Table 1 Vulcanization characteristics and Mooney scorch of different formula rubber compounds

2.2 硫化胶的物理机械性能

不同配方硫化胶的力学性能见表2。从表2可以看出,相比SBR硫化胶,SV4硫化胶的拉伸强度和拉断伸长率降低;SZSR硫化胶和SZTR硫化胶的拉伸强度与拉断伸长率降低,但均比SV4硫化胶的高;SV4-10/50硫化胶的拉伸强度与拉断伸长率只是略有下降,这可能是因为采用共凝并方法时,ENPs分散更均匀,而且ENPs与橡胶之间结合得更好。

表2 不同配方硫化胶的力学性能Table 2 Mechanical properties of different formula vulcanizate

2.3 硫化胶的性能

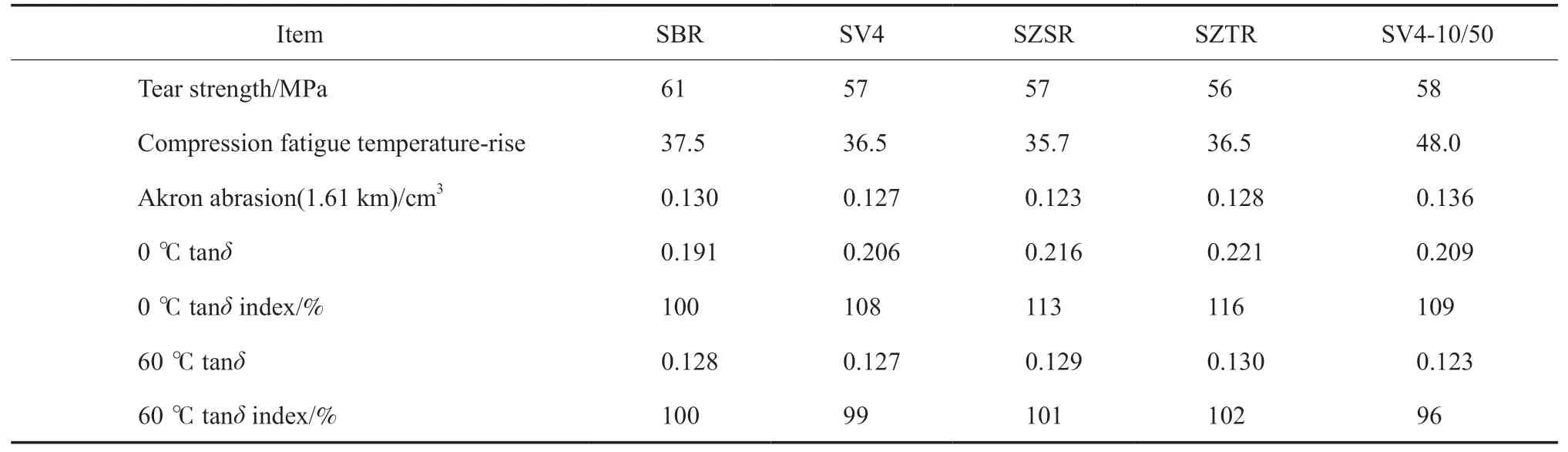

表3为不同配方硫化胶的撕裂强度、磨耗和DMA表征结果。

从表3可看出,采用ENPs先和硫化剂复合再加入SBR1502的配方得到的SZSR硫化胶无论是磨耗还是抗湿滑性均好于ENPs与SBR直接共混的配方得到的SV4硫化胶,甚至好于采用共凝并配方的SV4-10/50硫化胶。

表3 不同配方硫化胶的性能Table 3 Properties of of different formula vulcanizate

2.4 硫化胶结构分析

图1为不同配方硫化胶的1H NMR表征结果。从图1a可看出,相比SBR,SV4硫化胶的交联密度下降,而SZSR硫化胶和SZTR硫化胶的交联密度并未下降。但从图1b可看出,SZSR硫化胶和SZTR硫化胶的网链部分含量下降,自由悬挂链末端及活动性强的小分子等部分的含量上升,尤其是SZTR硫化胶。ENPs本身是交联的,虽然凝胶含量在90%(w)左右,但它还有可能进一步硫化[27]。对于SZSR,由于硫磺不能溶于ENPs,因此提前将ENPs与硫磺复合对交联影响并不大。对于SZTR,提前将ENPs与TBBS复合,则单独加入的硫磺会先与SBR溶合,提高SBR的交联度,加入的ENPs复合物还可进一步参与硫化,必然影响SBR的硫化,从而导致网链部分含量下降,但也由于ENPs与SBR之间的作用增强,所以SZTR硫化胶的拉伸强度与拉断伸长率高于SZSR硫化胶。

图1 不同配方硫化胶的NMR表征结果Fig.1 Results of NMR of different formula vulcanizate.

图2是不同配方混炼胶的DSC曲线。从图2可看出,加入ENPs后,试样的放热峰朝低温方向移动,这表明将ENPs提前与硫磺或TBBS复合有利于硫化,这可能是由于提前复合后,硫磺或TBBS分散更均匀,更容易发生作用。

图2 不同配方混炼胶的DSC曲线Fig.2 DSC curves of different formula rubber compounds.

图3为不同配方混炼胶中的结合胶含量。从图3可看出,相比SBR混炼胶,SV4混炼胶中的结合胶含量略有下降,而提前混合硫磺或TBBS的SZSR和SZTR混炼胶中的结合胶含量均明显上升。

图3 不同配方混炼胶中的结合胶含量Fig.3 Bound rubber content of different formula rubber compounds.

图4为不同配方混炼胶的Payne效应。从图4可看出,相比SBR混炼胶,SV4混炼胶的Payne效应变化不大,而SZSR混炼胶和SZTR混炼胶的Payne效应明显下降,说明提前混合硫磺或TBBS可提高填料和基体的相互作用。碳黑在体系中与ENPs的相互作用更强,当ENPs与橡胶之间的相互作用增加,炭黑与橡胶之间的相互作用也随之增强。

图4 不同配方混炼胶的Payne效应Fig.4 Payne effect different formula rubber compounds.

3 结论

1)提前将ENPs与硫磺或TBBS复合后再加入SBR1502中,可缩短起硫时间,提高交联密度,增加结合胶含量,减少Payne效应。

2)SZSR硫化胶和SZTR硫化胶的拉伸强度与拉断伸长率均比SV4硫化胶高,磨耗性能和抗湿滑性能也好于SV4硫化胶。

3)提前将ENPs与硫磺或TBBS复合,有利于硫磺或TBBS在橡胶中分散均匀,从而更好地发挥作用。