油菜基质块苗移栽机双向递进式送苗装置设计与试验

胡乔磊 袁佳诚 李心志 王 磊 张青松 廖庆喜

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070)

0 引言

育苗移栽具有缩短作物生育期、提高土地复种指数等作用,是显著提高作物单产的有效途径之一[1-3]。油菜移栽育苗方式多以钵苗、穴盘苗、毯状苗及基质块苗为主,相较于其他育苗方式,基质块育苗具有可提供更多营养成分、机械移栽对幼苗根系损伤小等优点[4-5]。现有移栽机对油菜基质块苗适应性较差,国内尚缺乏针对油菜基质块苗移栽机及其配套装置的相关研究[6-7]。

国外移栽机研究起步早,向着高效率、自动化方向发展,全自动移栽机已广泛应用,如日本井关农机株式会社及洋马公司研制的全自动蔬菜移栽机,意大利Ferrari、Hortech公司及英国Pearson等公司生产的全自动移栽机[8-9]。但国外全自动移栽机整机庞大,对田间条件要求较高,不适合我国长江流域稻坂田粘重土壤的油菜移栽实际情况[10]。国内移栽机研究起步较晚,现有移栽机多以半自动为主,缺乏配套的自动送苗装置[11]。为解决油菜移栽机送苗技术难题,国内学者根据现有育苗方式特点及栽植模式开展了相关研究,陈风[12]设计了输送带加导向轮移栽机钵苗排队装置,利用导向轮将事先放在倾斜苗盘上的钵苗在重力作用下导入传送带,实现载苗基质块的有序输送;杨传华等[13]设计了一种基于PLC控制的穴盘苗自动输送装置,采用高速伺服电动缸推杆顶出苗方式进行取送苗,可实现穴盘苗自动化送苗;刘凯强等[14]设计了一种自动移栽机苗盘输送机构,可实现苗盘横向往复式、纵向间歇式运动,提高了苗盘输送效率;韩绿化等[15]利用直线模组和无杆气缸组合设计自动移栽机械臂,驱动取苗末端执行器进行取苗、移苗、栽苗操作。综上,国内现阶段虽有多种送苗机构已投入生产使用,但缺乏与基质块苗配套的送苗装置,严重制约了油菜自动化移栽技术的发展与应用[16-18]。

本文以自主培育油菜载苗基质块为研究对象,为匹配现有取苗机构工作,采取以单片机控制横向递进送苗结合纵向连续送苗的送苗方式,设计一种油菜基质块苗移栽机双向递进式送苗装置,开展送苗过程分析,探究送苗过程中载苗基质块稳定约束条件,为油菜基质块苗移栽机结构改进提供参考。

1 送苗装置结构与工作原理

1.1 基本结构

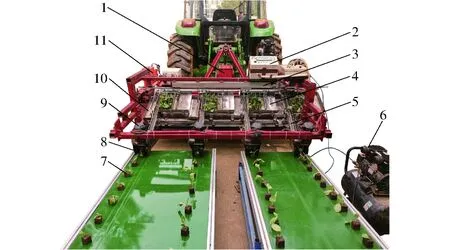

油菜基质块苗移栽机(图1)主要由卧式旋耕机、空气压缩机、电控盒、送苗装置、船式开沟犁、取苗装置、覆土器、电源等组成,其技术参数见表1。

图1 油菜基质块苗移栽机结构示意图Fig.1 Sketch of rapeseed substrate block seeding transplanter1.卧式旋耕机 2.空气压缩机 3.电控盒 4.送苗装置 5.船式开沟犁 6.取苗装置 7.覆土器 8.电源

表1 油菜基质块苗移栽机技术参数Tab.1 Main technical parameters and performance indicators of rapeseed substrate seedling transplanter

送苗装置关键部件包括横向送苗装置和纵向送苗装置两部分,如图2所示。横向送苗装置由横向送苗架、直线导轨滑台、苗盘、苗框、落苗盒等组成;纵向送苗装置由伸缩气缸、连杆、纵向送苗伸缩管、导杆、同步输送带、挡苗杆等组成。

图2 送苗装置结构示意图Fig.2 Sketch of seedling feeding device1.横向送苗架 2.直线导轨滑台 3.苗盘 4.苗框 5.落苗盒 6.伸缩气缸 7.连杆 8.纵向送苗伸缩管 9.导杆 10.同步输送带 11.挡苗杆

1.2 工作过程及原理

双向递进式送苗过程分为横向递进送苗、纵向连续送苗两个阶段,工作过程如图3所示。工作时,电磁阀控制连杆带动各挡苗杆闭合,单片机控制直线滑台带动各苗框横向运动预设距离,基于自由度约束及力矩平衡原理,约束载苗基质块运动姿态及轨迹,将一排载苗基质块推送至对应同步输送带上,载苗基质块由送苗初始状态Ⅰ运动至状态Ⅱ,并进入间歇时间,实现横向递进送苗阶段;同时,基于自由度约束和双向递进同步原理,电磁阀控制连杆带动各挡苗杆打开,各排载苗基质块在同步输送带与导杆约束下,同步向下运动至设定位置,载苗基质块由状态Ⅱ运动至送苗最终状态Ⅲ,实现纵向连续送苗阶段,完成一个送苗周期;输送至预定位置的载苗基质块经取苗装置逐一分离完成取苗移栽;直线滑台经设定间歇时间后,连杆收缩带动挡苗杆闭合,横向送苗装置推送苗框内下一排载苗基质块至同步输送带上,依次循环,当直线滑台推送完成设定送苗次数后,带动苗框自动复位,等待下一次装苗移栽。

图3 送苗装置工作示意图Fig.3 Work schematic of seedling feeding device

2 关键部件设计

2.1 油菜载苗基质块特性测定

载苗基质块在机构约束下实现送苗,其基本物料特性是开展送苗装置关键部件参数分析的基础。试验选取自主培育28~33 d的适移栽“华油杂62”正方体油菜载苗基质块为对象[19],开展摩擦因数测定以及载苗基质块力与形变试验。基质块主要成分为蚯蚓粪、黄棕壤、珍珠岩,边长39.0~42.5 mm,平均质量85.37 g,变异系数8.18%,苗高50~90 mm,宽65~100 mm,试验时基质块含水率为23%~30%。

试验采用济南兰光机电技术有限公司MXD-02型摩擦因数仪(精度0.001)测定载苗基质块与PVC同步带、不锈钢光轴、钢板间摩擦因数分别为0.754、0.494、0.587,如图4a所示;采用TMS-PRO型质构仪及其配套的压缩平板对载苗基质块进行屈服力试验测定,如图4b所示,试验时压缩速度为1 mm/s,压缩高度为10 mm,试验重复10次,测得载苗基质块屈服力为92.24 N,油菜载苗基质块平板压缩过程力与形变曲线如图5所示,P为油菜载苗基质块最大屈服力所在点。

图4 载苗基质块力学特性测试Fig.4 Test of mechanical properties of seedling bearing substrate block1.质构仪 2.压缩平板 3.载苗基质块 4.油菜幼苗

图5 油菜载苗基质块平板压缩过程力与形变曲线Fig.5 Diagram of force and deformation of rapeseed substrate block seedlings during plate compression

2.2 横向送苗装置设计与分析

图6 横向送苗过程载苗基质块受力分析Fig.6 Stress analysis of substrate block in process of lateral seedling delivery1.苗盘底板 2.苗框隔板 3.基质块 4.苗框隔板固定架 5.苗盘侧板

横向送苗阶段通过苗框推送载苗基质块(图6a),故苗框距苗盘底部高度(简称苗框底高)及苗框相邻隔板间距是影响横向送苗过程稳定性的关键。根据所育油菜载苗基质块尺寸,设计苗框隔板高度为50 mm[20],为避免横向送苗过程中苗框内载苗基质块因摩擦力及隔板推力作用下产生倾倒趋势,影响横向送苗效果,横向送苗阶段载苗基质块应满足所受空间力矩平衡;为保证苗框隔板对载苗基质块稳定约束,苗框相邻隔板间距取值应在载苗基质块边长及对角边尺寸范围内。载苗基质块受力分析如图6b所示。

苗框底高d及苗框相邻隔板间距LG满足关系式

(1)

式中FT——横向加速送苗一排时隔板推力,N

fn1——苗盘隔板对基质块的支持力,N

f1——苗盘侧板对一排载苗基质块的摩擦力,N

FG——一排载苗基质块重力,N

fn2——苗盘底板对基质块的支持力,N

a——横向送苗加速度,m/s2

f2——苗盘底板对一排载苗基质块的摩擦力,N

G——载苗基质块的重力,N

α——送苗装置与水平面间夹角,(°)

μ1——苗盘与载苗基质块间的静摩擦因数,取0.587

n——每排载苗基质块个数

m——载苗基质块平均质量,取0.085 kg

L——载苗基质块平均边长,取40 mm

M——力矩

由式(1)计算得

(2)

苗框底高与横向送苗加速度、送苗装置安装角度、载苗基质块与苗盘间静摩擦因数及载苗基质块尺寸有关;苗框相邻隔板间距取40~56.57 mm,根据送苗装置尺寸及对载苗基质块尺寸兼容性需求,取苗框相邻隔板间距为45 mm,试验时通过直线导轨滑台控制系统,设定横向送苗加速度为40 m/s2。

苗盘长度决定每排载苗基质块最大容量,根据整机尺寸设计苗盘长度LM为340 mm,横向送苗过程中,为避免挤压力过大时载苗基质块发生形变及损伤,苗框内各行其它载苗基质块对首株的挤压力应小于其最大屈服力;为防止挡苗杆打开后载苗基质块在同步输送带上自动下滑,输送带与载苗基质块之间摩擦力应大于载苗基质块重力分力。苗框各排最大送苗数量及送苗装置安装角度应满足

(3)

式中f′n——各行其它载苗基质块对首株的挤压力,N

F′——载苗基质块最大屈服力,92.24 N

μ2——载苗基质块与同步输送带间的静摩擦因数,取0.754

由式(2)、(3)得n≤8.5、α≤37.5°、d≤28.22 mm,基于横向送苗过程中对载苗基质块稳定性分析,为满足横向送苗过程中对载苗基质块的无损推送及稳定约束,确定苗框相邻隔板间距为45 mm、单个苗框每排载苗基质块容量为8株,为满足移栽需求设计苗框容量为6排×8株、送苗装置安装角度为30°、苗框底高取0~28.22 mm。

2.3 纵向送苗装置设计

2.3.1挡苗杆设计

各行送苗装置工作同步性是影响移栽机栽植效果一致性的主要因素。为保证纵向连续送苗过程各行同步性,设计了挡苗杆联动机构(图7)。挡苗杆由闭合至打开时,连杆带动旋转臂销在导轨槽内前后移动最大距离。根据送苗装置空间尺寸,确定挡苗杆及旋转臂长度为40 mm、挡苗杆闭合时旋转臂与纵向送苗方向夹角为30°,以挡苗杆闭合时,旋转臂销位置O1为初始点,为避免挡苗杆开合过程导轨槽与挡苗转轴干涉,及旋转臂销在导轨槽内沿Y轴方向无足够的运动距离,导轨槽尺寸及旋转臂销与导轨槽上下端距离应满足关系式

图7 挡苗杆联动机构示意图Fig.7 Sketch of seedling feeding device1.挡杆转轴 2.挡苗杆 3.挡杆转轴套 4.旋转臂 5.导轨槽 6.旋转臂销 7.连杆 8.机架横梁 9.连杆固定轴套 10.伸缩气缸

(4)

式中LX——旋转臂长度,为40 mm

θ——旋转臂与Y轴方向夹角,为30°

LD1——初始位置O1与导轨槽下端距离,mm

LD2——初始位置O1与导轨槽上端距离,mm

由式(4)得导轨槽设计尺寸为LD1≥5.36 mm、6.36 mm≤LD2≤34.64 mm。

基于纵向送苗各行同步性及流畅性分析,确定旋转臂销初始位置O1距离导轨槽下端为15 mm,初始位置O1距离导轨槽上端为25 mm,导轨槽长度LD为40 mm。

2.3.2导杆参数

纵向连续送苗过程稳定性主要依靠同步输送带与导杆约束作用,上导杆与同步输送带距离(简称上导杆高度)及左右导杆间距是保证纵向送苗过程稳定性关键。为约束载苗基质块在纵向送苗过程运动姿态及轨迹,设计左右导杆间距为45 mm;为避免纵向送苗过程中同步输送带摩擦及载苗基质块相互作用,使载苗基质块所受空间力矩不平衡导致前后倾倒,影响送苗效果,对纵向送苗过程载苗基质块进行了受力分析,如图8所示,载苗基质块所受力矩及上导杆高度LS应满足关系式

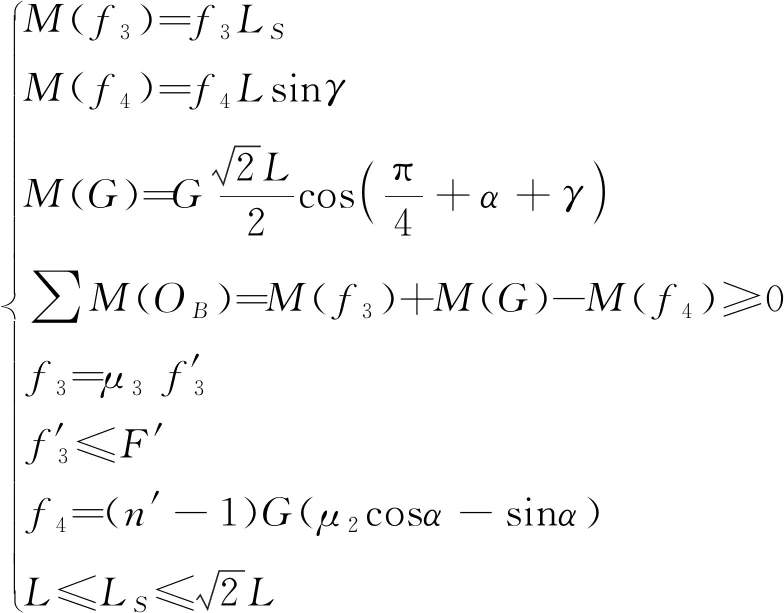

(5)

式中f3——载苗基质块与上导杆之间的摩擦力,N

f4——同步输送带上后续载苗基质块对首株载苗基质块挤压力,N

f′3——倾倒后载苗基质块对上挡杆的挤压力,N

μ3——上导杆对载苗基质块的静摩擦因数,取0.494

γ——载苗基质块在同步输送带上倾斜角度,(°)

n′——纵向送苗最大载苗基质块数量

由式(5)计算得

(6)

图8 纵向送苗载苗基质块受力分析Fig.8 Stress analysis diagram of substrate block for longitudinal seedling delivery and loading1.同步输送带 2.导杆

挡苗杆到取苗位置距离LK决定纵向送苗最大容量,根据整机尺寸设计挡苗杆到取苗位置距离LK为490 mm;为保证载苗基质块完整性,纵向送苗最大容量时,后续载苗基质块对首株载苗基质块压力应小于其屈服力,挡苗杆到取苗位置距离LK及纵向送苗最大载苗基质块数量应满足关系式

(7)

由式(6)、(7)可得40 mm≤LS≤56.57 mm、n′≤12.25。

为保证纵向连续送苗过程稳定性,上导杆高度取40~56.57 mm,左右导杆间距为45 mm,基于送苗过程载苗基质块完整性分析,确定纵向送苗载苗基质块最多为12株。

2.3.3送苗速度与送苗间歇时间

纵向送苗速度是影响送苗装置与取苗装置匹配效果的关键参数。挡苗杆打开时,载苗基质块在同步输送带摩擦力作用下,沿纵向送苗方向做先匀加速后匀速运动,为满足现有取苗装置工作要求,同步输送带需在取苗装置工作半个周期内输送载苗基质块距离为40~60 mm;同时为避免取苗装置取苗过程发生漏取及纵向送苗过程拥堵现象,送苗过程应保证同步输送带不发生载苗基质块数量过多导致拥堵情况下,连续将载苗基质块输送至预定位置。纵向送苗速度及横向递进送苗间歇时间t应满足关系式

(8)

式中a1——载苗基质块沿同步输送带送苗方向的加速度,m/s2

v2——纵向送苗速度,m/s

t1——载苗基质块在沿纵向送苗方向上匀加速运动时间,s

t2——载苗基质块由挡苗杆运动至取苗位置时间,s

T——取苗机构每株取苗时间,s

由式(8)计算得v2为73.46~142.84 mm/s,t为4.35~6.17 s。

基于取苗装置匹配需求及送苗稳定性分析,纵向送苗速度取为73.46~142.86 mm/s;横向递进送苗间歇时间范围为4.35~6.17 s,确定横向递进送苗间歇时间为5 s。

3 性能台架试验

为验证油菜基质块苗移栽机送苗装置结构设计与参数分析合理性,以自主研发的油菜基质块苗移栽机(图9)为平台,开展单因素试验与二次正交组合试验。

图9 油菜基质块苗移栽机实物图Fig.9 Physical drawing of rape seedling carrier matrix block transplanter1.卧式旋耕机 2.电控箱 3.直线滑台 4.苗盘 5.同步输送带 6.空气压缩机 7.载苗基质块 8.船式开沟犁 9.取苗装置 10.落苗盒 11.电源

3.1 送苗装置参数单因素试验

3.1.1试验条件与方法

为探究苗框底高、上导杆高度、纵向送苗速度单因素对送苗同步率、送取苗成功率的影响规律,开展了油菜基质块苗移栽机整机台架试验,试验设置横向递进送苗速度为40 mm/s,取苗频率50株/(行·min),横向递进送苗间歇时间为5 s。

为获得送苗装置送苗同步效果及与现有取苗装置工作匹配程度,试验定义:载苗基质块由送苗装置输送至设定位置,且完整、无倾倒通过取苗装置为送取苗成功;当一行送苗结束后,送苗总数和其余各行所剩载苗基质块个数的差值与送苗总数百分比为送苗同步率Y1;送取苗成功个数与送苗总数百分比为送取苗成功率Y2。

3.1.2试验结果与分析

开展苗框底高对送苗同步率、送取苗成功率影响单因素试验,试验水平为苗框底高取0~28 mm,每间隔2 mm为一个水平,试验重复5次。为提高试验结果准确性及适应性,试验时固定上导杆高度,纵向送苗速度取值靠近理论分析结果中间值,上导杆高度取为48 mm、纵向送苗速度取为108 mm/s,试验结果如图10所示。

图10 不同苗框底高时送取苗成功率及送苗同步率变化曲线Fig.10 Effect of seedling frame bottom height on success rate and synchronization rate of seedling delivery

由图10可知,移栽机送苗同步率及送取苗成功率随苗框底高的增加呈现先增至平稳后缓慢下降的趋势。在苗框底高0~6 mm阶段,送取苗成功率及送苗同步率较低,且随苗框底高的增加呈相对快速上升趋势,由于送苗过程中,载苗基质块表面有基质颗粒散落在苗盘内,苗框底高过小造成推送阻塞,同时苗框底高降低时,油菜幼苗枝叶相对位置升高,易发生幼苗枝叶相互缠绕;在苗框底高6~24 mm阶段,送取苗成功率及送苗同步率较高,且随苗框底高的增加呈稳定趋势,苗框底高的适当增加提高了送苗通过性;在苗框底高24~28 mm阶段,送取苗成功率及送苗同步率随苗框底高的增加呈下降趋势,苗框底高过大时送苗过程载苗基质块易发生倾倒,导致送苗失效。

开展上导杆高度对送苗同步率、送取苗成功率影响单因素试验,试验水平为40~56 mm,每间隔2 mm为一个水平,试验重复5次取平均值。试验时苗框底高取14 mm、纵向送苗速度取108 mm/s,试验结果如图11所示。

图11 不同上导杆高度时送苗同步率及送取苗成功率变化曲线Fig.11 Effect of height of upper guide rod on success rate and synchronization rate of seedling deliver

由图11可知,移栽机送苗同步率及送取苗成功率随上导杆高度的增加呈现先增至平稳后缓慢下降的趋势。在上导杆高度40~44 mm阶段,送取苗成功率及送苗同步率较低,且上导杆高度的增加呈相对快速上升趋势,由于育苗过程中载苗基质块尺寸在一定范围内有所波动,上导杆高度过小时对载苗基质块尺寸兼容性较差,易造成纵向送苗堵塞;在上导杆高度46~54 mm阶段,送取苗成功率及送苗同步率较高,且随上导杆高度的增加呈稳定趋势,由于上导杆高度的适当增加提高了对载苗基质块尺寸的兼容性,提高了纵向送苗通过性;在上导杆高度54~56 mm阶段,送取苗成功率及送苗同步率随上导杆高度的增加呈下降趋势,由于上导杆过高时,纵向送苗过程首株载苗基质块易发生倾倒,影响送苗流畅性。

开展纵向送苗速度对送苗同步率、送取苗成功率影响单因素试验,试验水平为75~140 mm/s,每间隔5 mm/s为一个水平,试验重复5次。试验时苗框底高取14 mm、上导杆高度取48 mm,试验结果如图12所示。

图12 不同纵向送苗速度时送苗同步率及送取苗成功率变化曲线Fig.12 Effect of longitudinal seedling delivery speed on success rate and synchronization rate of seedling delivery

由图12可知,在纵向送苗速度75~130 mm/s阶段,移栽机送取苗成功率随纵向送苗速度的增加无明显变化;在纵向送苗速度130~140 mm/s阶段,移栽机送取苗成功率随纵向送苗速度的增加呈现缓慢下降趋势,由于纵向送苗速度过高,导致送苗速度与取苗装置产生漏栽及落苗倾倒现象。送苗同步率随纵向送苗速度的增加呈上升并趋于稳定趋势。

基于苗框底高、上导杆高度、纵向送苗速度对送苗成功率、送苗同步率影响规律的单因素试验结果,确定苗框底高、上导杆高度、纵向送苗速度合理取值范围为:5~25 mm、45~55 mm、80~140 mm/s。

3.2 送苗性能优化试验

3.2.1试验条件与方法

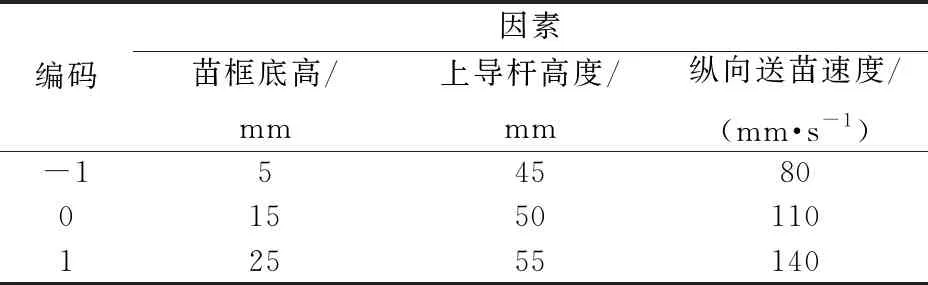

基于单因素试验分析结果,为得到送苗装置较优工作参数组合,试验以苗框底高、上导杆高度、纵向送苗速度为试验因素,以四行送苗同步率Y1、送取苗成功率Y2为评价指标,使用Design-Expert软件开展三因素三水平二次正交组合试验设计。试验因素与编码如表2所示,试验每组测试4行共24排,结果取平均值。

表2 试验因素与编码Tab.2 Factors and codes of experiment

3.2.2试验结果与分析

各试验方案与结果如表3所示,X1、X2、X3为因素编码值。

表3 试验方案与结果Tab.3 Experimental scheme and results

分析试验数据,建立送苗同步率Y1、送取苗成功率Y2和苗框底高X1、上导杆高度X2、纵向送苗速度X3的多元非线性回归模型为

(9)

表4 方差分析Tab.4 Variance analysis

3.3 参数优化及验证

由表4可知,调节苗框底高对送取苗成功率影响极显著,由于苗框底高降低时,油菜枝叶相对位置升高,易发生幼苗枝叶相互缠绕,而苗框底高过大时,横向送苗载苗基质块产生前倾现象,影响送苗效果;调节上导杆高度对送取苗成功率影响极显著,试验中发现上导杆过低易导致送苗卡顿,过高易产生倾倒现象;调节送苗速度对送苗同步率影响极显著,试验中适宜的纵向送苗速度可以与取苗装置产生良好配合效果,提高纵向送苗速度可一定程度提高送苗同步率,但是会导致取苗失效现象产生,降低送取苗成功率,与单因素试验结论分析一致。基于上述分析,优化各工作参数,实现因素间参数合理匹配是提高各评价指标的关键[21]。

结合各因素边界条件,建立参数优化数学模型,目标函数和约束条件为

(10)

运用Design-Expert 10.0.1软件对约束指标分析,求得较优送苗参数组合为:苗框底高10.67 mm、上导杆高度49.97 mm、纵向送苗速度140.00 mm/s,此时送苗同步率为94.83%、送取苗成功率为93.41%。

为验证参数优化结果可行性,考虑机器实际加工精度,采用较优送苗参数组合为:苗框底高10.7 mm、上导杆高度50.0 mm、纵向送苗速度140.0 mm/s,开展油菜基质块苗送取苗台架试验验证,对试验结果取均值得送苗同步率Y1=94.54%,送取苗成功率Y2=93.13%,试验结果与理论预测值结果相符,满足油菜基质块苗移栽机送苗装置技术要求。

4 田间试验

为验证田间试验效果,2020年10月中旬于华中农业大学现代农业示范基地进行试验(图13)。试验前测得土壤坚实度为1 837.62 kPa、含水率为18.58%,选用约翰迪尔1054型拖拉机,作业速度为0.72~0.90 km/h,设置苗框底高为10.7 mm、上导杆高度为50.0 mm、纵向送苗速度为140.0 mm/s。试验参考JB/T 10291—2013《旱地栽植机械》中移栽机械的相关试验方法,每次取连续的16株为数据采集样本点,每行测量4组共64株,对试验结果取平均值得送苗同步率为92.20%,送取苗成功率为88.30%,满足油菜移栽机移栽成功率不低于85%的要求。

田间试验发现,作业地表不平、拖拉机晃动、行驶速度变化等现实因素,是导致油菜载苗基质块产生株距不均、倾倒等现象的主要原因,使田间试验送取苗成功率相较于台架试验降低了4.83个百分点。

图13 田间试验Fig.13 Field experiment

5 结论

(1)设计了一种双向递进式油菜基质块苗移栽机送苗装置。阐述了送苗装置的工作过程,测定了油菜载苗基质块力学特性,确定了送苗过程中载苗基质块稳定输送的工作参数。

(2)测定了油菜载苗基质块与各材料间的静摩擦因数,确定了其最大屈服力为92.24 N。根据所测油菜载苗基质块力学特性及物理参数,基于送苗各阶段载苗基质块稳定性分析,在取苗频率为50株/(行·min)情况下,开展了苗框底高、上导杆高度、纵向送苗速度对送苗同步率、送取苗成功率影响的单因素试验,确定了苗框底高范围为5~25 mm、上导杆高度范围为45~55 mm、纵向送苗速度范围为80~140 mm/s。

(3)构建了送苗过程中横向递进送苗阶段和纵向连续送苗阶段的运动学模型,开展了苗框底高、上导杆高度、纵向送苗速度对送苗同步率、送取苗成功率影响的三因素三水平二次正交组合试验,结果表明:苗框底高为10.7 mm、上导杆高度为50.0 mm、纵向送苗速度为140.0 mm/s时送苗效果较优,较优参数组合下台架试验结果:送苗同步率为94.54%,送取苗成功率为93.13%。田间试验结果表明送苗同步率为92.20%,满足油菜移栽机送苗技术要求。