己内酰胺加氢精制过程的影响因素分析

徐 鹏,张遵领,封志伟

(1.沧州旭阳化工有限公司,河北 沧州 061100;2.北京旭阳科技有限公司,北京 100070)

己内酰胺是生产尼龙-6 纤维和工程塑料的重要化工原料。己内酰胺的生产原料种类多、工艺流程复杂,其中氨肟化、重排反应带来的杂质达30 多种[1],虽然这些杂质含量较低,却严重影响成品己内酰胺的质量。己内酰胺加氢精制过程主要是使与己内酰胺性质相近的不饱和杂质发生加氢反应,让其在后续蒸发、蒸馏单元中脱除[1]。目前国内主流的己内酰胺加氢精制工艺有3 种:“浆态床+雷尼镍催化剂”工艺、“磁稳定床+非晶态合金催化剂”工艺和“固定床+Ni/Al2O3整体型催化剂”工艺,由于前两种工艺流程复杂、催化剂损耗大、投资高等,使得固定床工艺逐步受到重视。为此,笔者基于国内某15 万t/a 固定床己内酰胺加氢装置的运行数据,确定了影响加氢精制效果的主要因素,可为固定床加氢精制工艺的完善和己内酰胺装置的稳定运行提供操作思路和方向。

1 加氢精制工艺

1.1 己内酰胺生产工艺流程

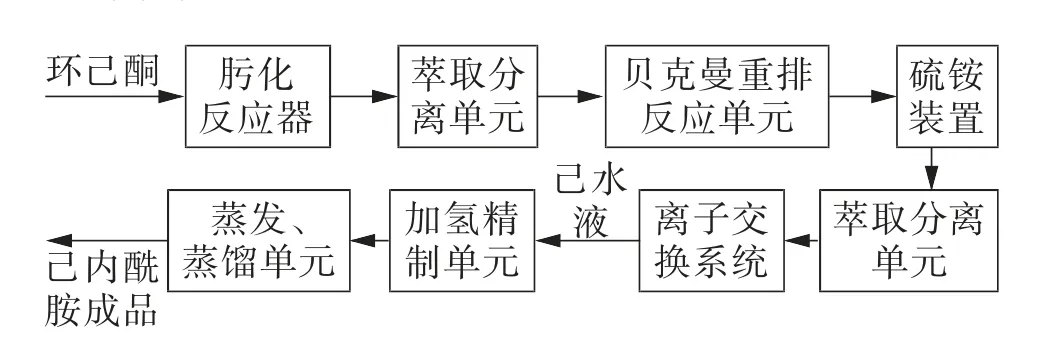

己内酰胺生产工艺流程示意图见图1。在生产己内酰胺时,环己酮在肟化反应器中与双氧水、氨气发生肟化反应,生成环己酮肟;经萃取提纯后的环己酮肟在烟酸催化下发生贝克曼重排反应,生成己内酰胺;此时多余的硫酸在硫铵装置内与氨水反应生成硫铵并除去;再经萃取分离、离子交换过程除去粗己内酰胺中大部分的有机、无机杂质,形成己内酰胺水溶液(简称己水液);己水液中与己内酰胺性质相近的不饱和杂质经加氢处理后在蒸发、蒸馏工序脱除,制得己内酰胺成品。

图1 己内酰胺生产工艺流程示意图

1.2 己水液加氢工艺流程

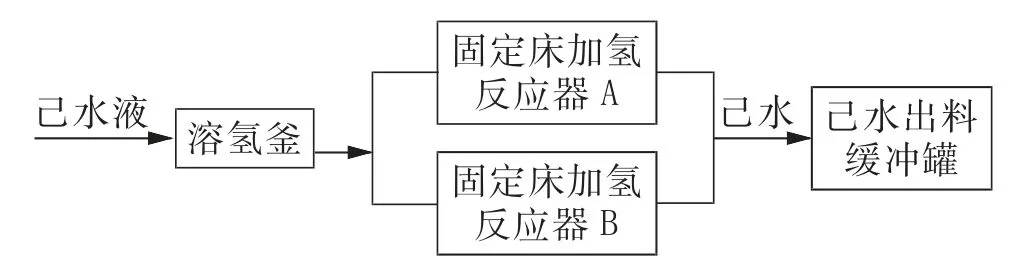

己内酰胺水溶液加氢精制工艺流程示意图见图2。己水液加氢精制工艺需1 台溶氢釜、2 台固定床加氢反应器和1 台出料缓冲罐。溶氢釜可保证氢气与己水液充分混合、氢气充分溶解,2 台固定床加氢反应器互为备用。己水液在溶氢釜中与氢气充分混合后进入固定床加氢反应器,己水液中的不饱和杂质在加氢催化剂的作用下完成加氢反应,之后流入己水出料缓冲罐,此时整个加氢流程结束。

图2 己水液加氢精制工艺流程示意图

1.3 己水液加氢工艺条件及控制指标

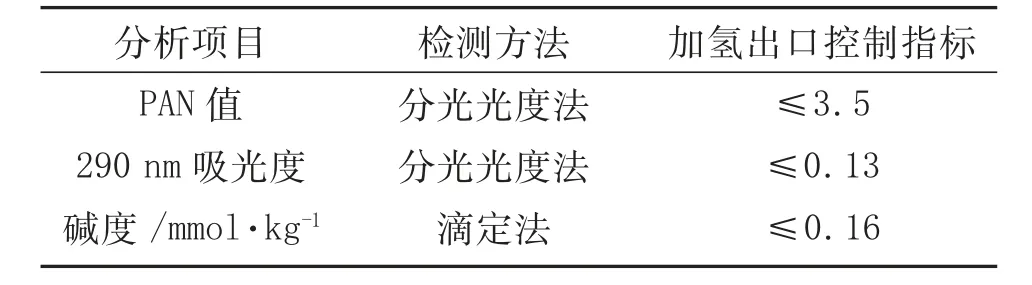

己水液加氢反应工艺条件和加氢出口己水液主要质量指标及检测方法分别见表1 和表2,其中高锰酸钾吸收值(PAN 值)是体现己水液中不饱和杂质含量的重要指标[2],可以直观反映加氢效果的优劣。

表1 己水液加氢反应工艺条件

表2 加氢出口己水液主要质量指标及检测方法

2 己内酰胺水溶液加氢精制过程的影响因素分析

己水液加氢精制的主要目的是将己水液的PAN值控制在合格的指标范围内,但由于己水液杂质种类繁多[3],经过加氢后,己水液的吸光度、碱度等指标也会发生变化,现将各指标的影响因素分析如下。

2.1 加氢反应压力、温度的影响

2.1.1 反应压力的影响

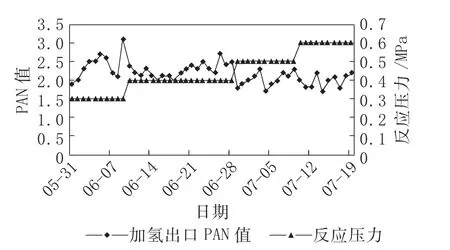

2020年5月—7月加氢反应压力与PAN 值的关系见图3。由图3 可知,当反应压力由0.3 MPa 提高至0.5 MPa 时,加氢出口PAN 值呈降低趋势;当反应压力由0.5 MPa 继续提高至0.6 MPa 时,PAN 值变化不明显。这是因为在加氢反应过程中,提高反应压力,氢气在己水液中的溶解度相应增加,有利于加氢反应的进行,但当反应压力超过0.5 MPa 后,氢气在催化剂表面的吸附量接近其上限,对加氢反应的影响变化不大。为此,工业上通常将己水液的加氢反应压力控制在0.5 MPa。

图3 2020年5月—7月加氢反应压力与PAN 值的关系

2.1.2 反应温度的影响

加氢反应温度与加氢出口PAN 值、碱度的关系见图4。由图4 可知,当己水液加氢反应温度在65 ℃~70 ℃时,PAN 值在0.8 左右波动,但碱度明显超标,表明此温度下己内酰胺和脂肪族酰胺水解等副反应显著增强,生成了胺类物质[4];当反应温度在60 ℃~65 ℃时,PAN 值在1.0 左右波动,但碱度的波动幅度加大,易引起碱度超标;当反应温度在50 ℃~60 ℃时,PAN 值稳定在0.8~1.6,加氢效果较好,碱度在0.13 mmol/kg左右波动,可保证己水液质量达标;当反应温度降至48 ℃时,PAN 值波动幅度增大、均值明显提高,碱度稳定在0.10 mmol/kg~0.13 mmol/kg。为此,工业上通常将加氢反应温度控制在50 ℃~60 ℃。

图4 加氢反应温度与加氢出口PAN 值、碱度的关系

2.2 加氢催化剂的影响

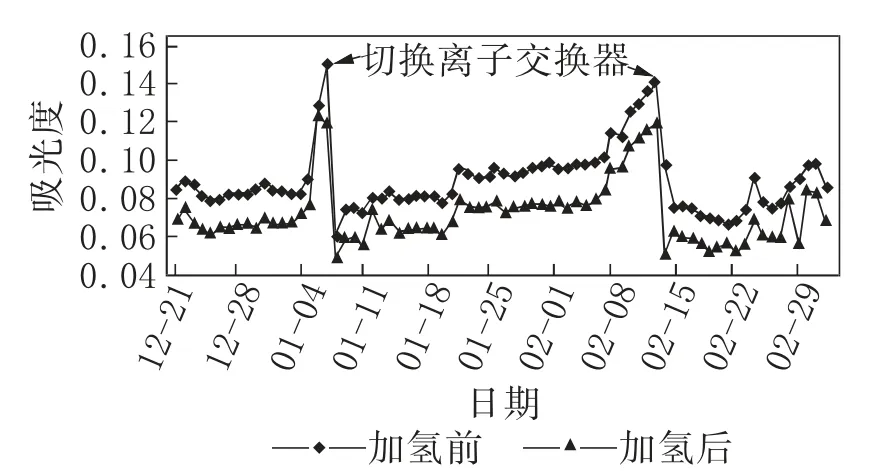

2.2.1 对吸光度的影响

2019年12月—2020年2月加氢前、后己水液吸光度的变化趋势见图5。由图5 可知,经过加氢反应后,己水液吸光度有所降低,但降低幅度不大,而上游离子交换器对吸光度的影响较明显:当离子交换器饱和时,吸光度会快速升高,切换后则迅速降低,说明离子交换器对此类杂质的脱除效果明显。

图5 2019年12月—2020年2月加氢前、后己水液吸光度的变化趋势

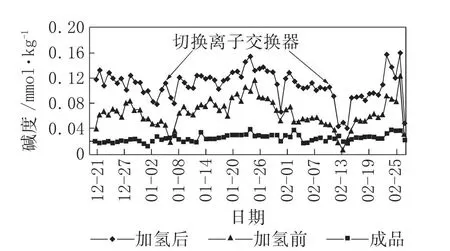

2.2.2 对碱度的影响

2019年12月—2020年2月加氢前、后己水液碱度的变化趋势见图6。由图6 可知,经过加氢反应后,己水液碱度升高了约0.040 mmol/kg~0.050 mmol/kg。为找到碱度升高的原因,在加氢精制反应器上开展了纯水实验和氢气分压为零的实验,反应条件及碱度见表3。由表3 可知:纯水经过加氢催化剂床层后,碱度增加了0.017 mmol/kg,表明催化剂中有残余的无机碱性杂质溶出,但无机杂质可在下游蒸馏工序脱除,不会进入最终产品[5];在氢气分压为零的条件下,己水液经过催化剂床层后碱度增加了0.048 mmol/kg,表明己水液碱度的增加与加氢反应无关,判断其主要由酰胺水解反应引起[6]。不过图6 中己内酰胺成品的碱度始终保持在0.040 mmol/kg 以下,达到了工业品国标要求,表明由加氢精制过程引起的己水液碱度增加不会对成品质量造成影响。从图6 还可以发现,切换离子交换器只会使己水液碱度在短时间内降低,表明离子交换器对此类杂质的脱除效果不明显。综上所述,可以判断影响己水液碱度的决定性因素在加氢精制上游,即萃取分离等单元。

图6 2019年12月—2020年2月加氢前、后己水液碱度的变化趋势

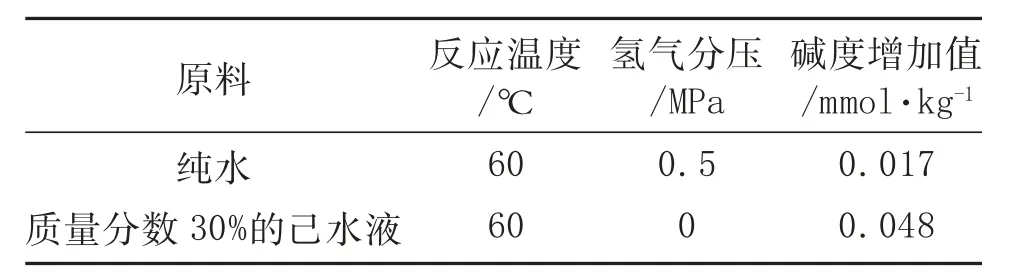

表3 不同反应条件下的碱度

2.2.3 对PAN 值的影响

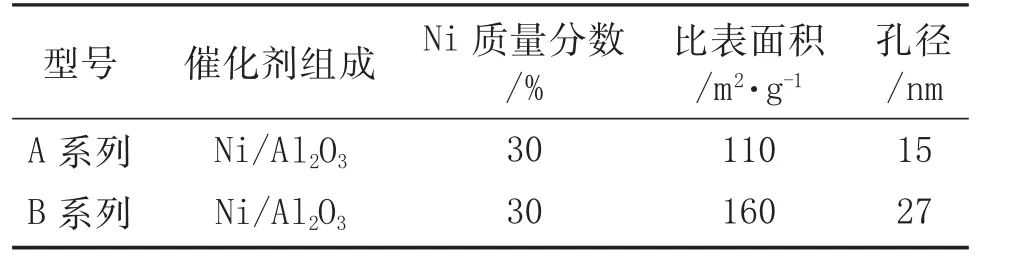

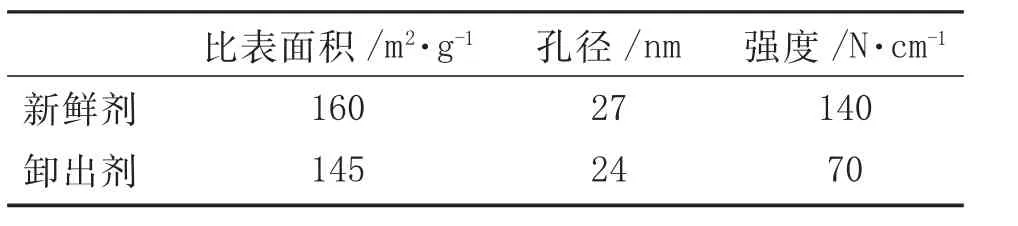

对于固定床工艺而言,加氢反应发生在偏碱性的己水液中,催化剂长期浸泡其中会导致组分流失、强度下降、有机物覆盖等问题,造成催化剂活性快速降低。为此,目前国内固定床加氢精制催化剂的寿命在10 个月左右。2019年12月—2020年10月在国内某15 万t/a 己内酰胺装置上两台并联的固定床反应器中装入两种不同型号的催化剂,催化剂特性见表4,催化剂对加氢出口PAN 值的影响见图7。

表4 两种不同型号的催化剂的特性

图7 2019年12月—2020年10月两种不同型号的催化剂对加氢出口PAN 值的影响

由图7 可知,在工艺条件相同的情况下,经B 系列催化剂加氢后,己水液PAN 值基本低于A 系列加氢后,并且前者波动幅度明显较小,表明B 系列催化剂的整体性能优于A 系列,结合表4 可知,高比表面积、大孔径的结构有利于催化剂活性和稳定性的提高。但从图7 可知,B 系列催化剂PAN 值在控制指标内的运行时间也只有9 个月左右,为找到催化剂失活的原因,在卸催化剂时对B 系列催化剂进行了取样分析,结果见表5,B 系列催化剂卸出实物图见图8。

表5 反应前、后B 系列催化剂特性

图8 B 系列催化剂卸出实物图

由表5 和图8 可知,催化剂经过长时间使用后,比表面积和孔径均有所降低,但降低幅度很小,表明催化剂微观结构仍然保持完好;催化剂强度出现了较大幅降低,但并未出现大面积粉化现象,说明催化剂活性组分并未大量流失;从催化剂卸出的状态发现,催化剂出现了大面积结块现象,不过每个大块催化剂颗粒都是完好的,但催化剂表层有一层白色物质,说明己水液中析出的己内酰胺覆盖在了催化剂表面。综上所述,催化剂失活的原因极有可能是催化剂大面积结块、表层被己内酰胺覆盖造成的。

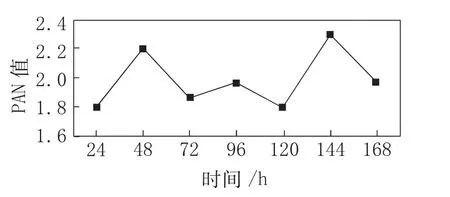

为了验证以上观点,对卸出的催化剂样品进行了水洗、干燥、高温焙烧和还原处理,并在20 mL 微反应器上进行了活性评价,结果见图9。

图9 处理后的催化剂对加氢出口PAN 值的影响

由图9 可知,经处理后的催化剂可使己水液PAN值降至2.3 以下,而卸出前的工业运行数据已经达到4.0 以上,表明催化剂活性得到了恢复。由此可以进一步确认,催化剂失活的主要原因是催化剂大面积结块和表层被己内酰胺覆盖。为此,在工业上可采用优化液体分布器以避免催化剂床层局部干床、停车检修期间对催化剂液封等措施,减缓甚至杜绝以上现象的发生,从而延长催化剂的使用周期。

3 结论

提高反应压力有利于己内酰胺加氢反应的进行,但超过0.5 MPa 后效果将不再明显;适当提高反应温度可改善加氢效果,但超过65 ℃后酰胺水解等副反应会加剧,造成碱度超标;己水液经过加氢后,吸光度会小幅降低,且离子交换器对吸光度的影响较明显;加氢精制单元对己水液碱度的影响有限,其值主要取决于上游萃取分离等单元;固定床加氢催化剂寿命普遍较短,高比表面积、大孔径有利于催化剂活性和稳定性的提高;固定床加氢催化剂失活的主要原因是催化剂大量结块和表层被己内酰胺覆盖。