稻谷四向通风混流干燥段数值模拟与试验

陈正发,车 刚,2,万 霖,2,王洪超,曲天奇,张骐麟

稻谷四向通风混流干燥段数值模拟与试验

陈正发1,车 刚1,2※,万 霖1,2,王洪超1,曲天奇1,张骐麟1

(1. 黑龙江八一农垦大学工程学院 大庆 163319;2. 黑龙江省农机智能装备重点实验室 大庆 163319)

针对稻谷竖箱式干燥段内粮层气流分布不均匀等问题,基于稻谷四向通风混流干燥工艺,设计了一种适用于四向通风混流干燥段的双侧进气变径角状管,用于提高粮层气流分布均匀性和保持稻谷品质。基于计算流体动力学(Computational Fluid Dynamics,CFD)和多孔介质传热传质基本理论,建立稻谷层内热湿耦合传递的数学模型,通过运用Fluent软件对干燥段内稻谷静态流场和温湿度分布情况进行数值模拟。结果表明:采用双侧进气变径角状管的干燥段,有效解决了粮层流场和温湿度沿进气角状管纵向分布不均问题。采用自主研制的四向通风混流干燥试验台,应用二次回归正交旋转组合试验方法进行了参数优化试验,优化参数组合:热风温度43 ℃,角状管进口风速为4.1 m/s,初始含水率值为18.2%时,干燥速率为1.116 %/h,爆腰率增值为1.7%,食味值为80.33,试验结果与优化结果相符合,稻谷干燥不均匀度为0.7%,干燥效果较优。采用双侧进气变径角状管的干燥段和优化干燥参数具有实际应用价值。

稻谷;干燥;四向通风;角状管;数值模拟;试验

0 引 言

稻谷作为中国主要的食物来源之一,依据国家统计局公布的2021年全国稻谷生产数据显示,稻谷产量仍保持在2亿t以上[1]。但每年因干燥不及时或不充分而造成的损失高达3%~5%[2-3]。因此,为防止稻谷产生霉变,发芽等现象,减少稻谷干燥环节的损失,在收获后要及时和充分干燥处理,保证粮食产量和品质[4-5]。目前,热风干燥降水工艺因生产率大,可以满足大批量稻谷干燥需求,仍是各大农场和粮食初加工企业等主要采取的方式。稻谷连续式热风干燥机主要以竖箱式居多,干燥段作为干燥机的核心部分,其内部气流分布情况与稻谷干燥均匀性密切相关,而干燥段内通风角状管的结构及布局是影响气流分布的重要因素。

竖箱式干燥机的干燥段内角状管大多采用单向排列及单侧通风方式,因稻谷换向流动区域限制,以及穿过粮层的气流分布沿角状管纵向的差异[6],导致稻谷干燥均匀性不一致等现象的出现,造成稻谷出现局部过干燥或干燥不足,严重影响稻谷的品质和市场价值。为改善稻谷等粮食作物的干燥均匀性,国内外学者和干燥机生产相关企业,通过在角状管上增加通风孔、采用缓苏换向机构等方式,一定程度上提升了粮层气流分布均匀性[2,7-9],但其存在结构不稳定和通风孔易堵塞等不利影响。同时有研究表明,采取单侧通风的变径角状管对粮层气流分布均匀性的改善并不明显[6]。学者又相继提出了多向送风的干燥段结构,改变了干燥段内角状管的排列方式和进、排气方式[10]。但其进气角状管仍主要采用单侧进风方式,干燥段内粮层气流等不能完全均衡。

因此,为解决粮层气流分布不均匀等问题,本研究将以稻谷四向通风混流干燥工艺为主要研究对象,设计一种变径角状管,运用Fluent软件对干燥段内稻谷静态流场和温湿度分布情况进行数值模拟与试验验证,为稻谷干燥均匀性提供理论依据。并通过研究稻谷干燥的特性,优化稻谷干燥参数,提高干燥速率及保证干燥品质。

1 四向通风混流干燥段工作原理

稻谷四向通风混流烘干段以竖向式箱体为基本构架,添加多组规则性、等距离的角状管,形成特有的、组合混流的四向通风干燥工艺。稻谷干燥均匀性与角状管的结构和布置有密切联系,四向通风混流干燥段内通风角状管的排列方式与传统混流式干燥段有明显区别,干燥段的内部进、排气角状管采用上下垂直交错呈“井”字形排列的方式。如图1所示,本文四向通风混流干燥段作业时,由干燥段四周的热气室为干燥段提供热介质,热介质在干燥段内穿透稻谷层完成对稻谷的干燥作业,废气经由两侧同时排气的角状管排出,稻谷由上方流入,经过交错排列的角状管后由下方排出,进而完成此环节的稻谷降水作业。

图1 四向通风混流干燥段工作原理示意图

2 四向通风混流干燥段设计

2.1 干燥段结构设计

依据四向通风混流干燥原理,设计四向通风混流干燥段。主进气管道分布在干燥段的对角位置,热气室布置在干燥段箱体的四个方向,内部多层角状管呈“井”字形交错、间隔配置。角状管采取“井”字形交错配置,干燥段内稻谷籽粒活动区域更大,可以平衡干燥段内稻谷整体温度,从而可以相对提高稻谷干燥均匀性,同时可避免靠热风室一侧的稻谷颗粒长时间与高温的钢板相接触,避免了此区域稻谷裂纹率较高的现象,实现均匀干燥效果。依据送风方式、小时降水量、干燥能力和实际有效容积系数等,设计四向通风混流干燥段的基本结构如图2所示,干燥段实际尺寸为1 m×1 m×1.08 m(长×宽×高)。

1.左热气管道 2.热气室a 3.进气角状管a 4.热气室b 5.进气角状管b 6.干燥段箱体 7.排气角状管a 8.右热气管道 9.热气室c 10.排气角状管b 11.排气角状管c 12.热气室d 13.排气角状管d

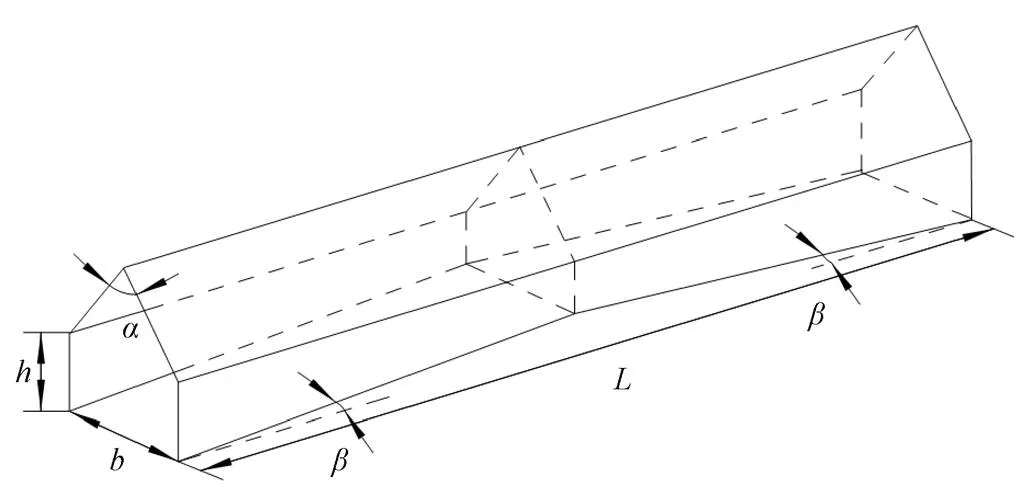

通过适当减小角状管的截面积和排列间距,采用较密集的排列,可提升干燥段内气流分布均匀性[11]。根据常用五边形角状管的几何尺寸和间距[10,12],如图3确定角状管=1 000 mm、=100 mm和=60 mm(长、宽和侧板高),角状管之间横向间距为100 mm,垂直间距为180 mm,为保证稻谷顺利流动,顶角选取为75°。为使稻谷降水幅度实现快速全面均衡,稻谷需在较短的行程内完成四向通风混流干燥作业,根据热介质流量和干燥段的容积等,该干燥段配置2层进气角状管和4层排气角状管,有助于稻谷干燥均匀性。

2.2 进气角状管结构优化

如图3所示,为减少进气角状管较长产生的气流纵向流动分布差异,因此改变传统角状管单侧进气方式,角状管采用两侧同时送风来缩短进气路径长度,同时采取沿两侧向中心变截面的形式,有助于提升进气角状管布风均匀性。角状管中间位置添加一个多边形挡风板,防止两逆向气流发生对撞。其中排气角状管值为0°,管内无挡风板。通过双侧进气变径角状管下方局部区域稻谷产生的谷层阻力来平衡进、排气角状管之间产生的静压差,从而使粮层表观风速趋于一致。

注:α为角状管顶角,(°);β为变径角度,(°);h为侧板高度,mm;L为角状管长,mm;b为角状管宽,mm。

基于Fluent软件进行双侧进气角状管仿真试验研究,根据实际作业需求,给定入口风速值为2.5 m/s,根据双侧进气变径角状管的侧板尺寸范围确定的变化区间为0~6.8°,因此设计不同变径角状管所对应的分别为0°、0.85°、1.70°、3.40°、5.10°、6.80°。

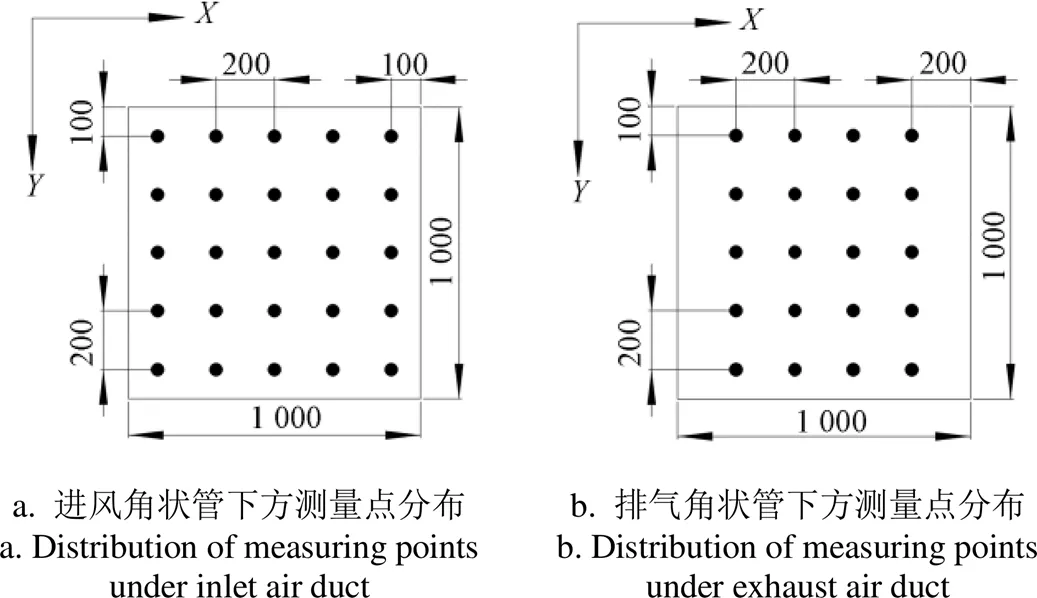

为了更客观对稻谷层布风均匀性进行分析,建立一个对均匀性评价的标准,通过采用风速不均匀系数来对截面稻谷层布风均匀性进行定量分析[13],如式(1)所示。由于角状管纵向流动产生的不均匀现象在进气角状管正下方表现更加明显,因此区域监测层选取为进气角状管正下方20 mm处,监测点的分布如图 4所示。

注:单位(mm),下同。

Note: unit (mm), the same below.

图4 截面监测点分布

Fig.4 Cross-section monitoring point distribution

采取同样方式对传统单侧进气的等截面角状管的风速不均匀系数进行分析,给定入口风速值为5 m/s。稻谷层风速平均值与不均匀系数情况如表1所示,当双侧进气变径角状管的变径角度为0.85°时,风速不均匀系数为3.55%,比传统单侧进气角状管降低了6.11个百分点,布风均匀性得到提升,布风效果较好。

表1 稻谷层风速平均值与不均匀系数

根据四向通风混流干燥段内角状管排列的方式和结构尺寸等,以图2中的进气角状管a为例进行静力学分析。使用ANSYS 2019R2软件内结构分析模块进行静力学分析,双侧进气变径角状管的材料选用Q235钢,板材厚度为1.2 mm,取稻谷密度为570 kg/m3,对角状管两斜面各区域施加均布载荷[14]。施加载荷所对应的最大应变和应力分别为4.29´10-5和8.86 MPa,应力与应变呈线性关系,处于材料线弹性阶段,符合胡克定律,其最大应力值小于Q235的许用应力,双侧进气变径角状管的静强度与刚度满足使用要求。

2.3 干燥段CFD数值模拟分析

2.3.1 稻谷层内热湿耦合传递数学模型

为便于干燥段内稻谷层静态流场和温湿度分布情况模拟分析工作,基于计算流体动力学(Computational Fluid Dynamics,CFD)和多孔介质传热传质基本理论,建立稻谷层内热湿耦合传递的数学模型。

在稻谷实际干燥过程中,热介质由进风口进入到干燥段箱体内进行干燥作业,废气则由出风口离开干燥段,此过程中存在一些的不定因素。仿真时的理论控制方程指在理想状态下,为了简化模型计算,因此提出以下的假设:假设干燥过程中稻谷籽粒体积状态不发生改变;干燥段内稻谷层视为均匀分布的多孔介质材料,并具有各向同性;干燥段内部热介质为连续、不可压缩的理想气体;忽略稻谷自身呼吸作用产生的自发热量。因此,稻谷层内热湿耦合传递控制方程如下:

1)连续性方程

稻谷层内连续性方程[15],由式(2)表示为

2)动量方程

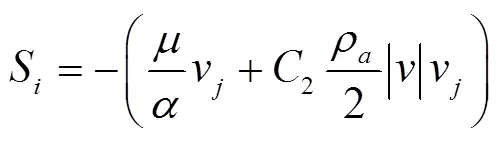

稻谷层被视为均匀分布的多孔介质材料,在标准通用动量守恒方程基础上再加上动量源项S,对空气在粮层内流动阻力进行描述[15],由式(3)表示为

该动量源项S由两部分组成:一部分为黏性阻力损失项,另一部分是惯性阻力损失项[16-17],简化后的动量源项S,由(4)表示为

其损失系数根据Ergun经验公式,由式(5)和(6) 表示

3)能量方程

稻谷层内热量传递满足能量守恒定律[18],由式(7)表示为

式中k为粮层有效导热系数,W/(m·K);H为粮层的总体热量;c、c、为表示为空气的比热、稻谷的比热和水的比热,J/(kg·K);M为稻谷干基含水率,%;为温度,K;S为热量源项[19],由式(8)表示为

4)稻谷层内水分迁移方程

稻谷层内的水分转移过程遵循质量守恒定律[22-23]。由式(11)表示为

式中为湿空气的含湿量[24],kg/kg;D为湿空气通过稻谷层的有效扩散系数[25],D=5.7×10-6m2/s;S为水分变化的源项[19]。

式中P为大气压力,Pa;P为水蒸气的分压力,Pa。

2.3.2 干燥段网格划分与条件设定

使用UG 12.0完成干燥段的实体建模,通过Fluent Meshing进行多面体网格划分,经网格无关性验证,共计生成约188万个网格。

干燥段内角状管区域具有显著的湍流流动特性,因此选用标准-模型。针对多孔介质区域,其风速迅速降低,流场状态为层流,因此需选择Laminar zone模型分析。选用SIMPLE算法进行数值模拟计算。

依据干燥机实际运行参数,设定双侧进气角状管的入口风速为2.5 m/s,根据试验条件,环境温度为15 ℃,热介质温度为40 ℃;稻谷初始湿基含水率为19%(干基含水率为23.46%),稻谷层孔隙率取为0.55,密度为570 kg/m3;稻谷比热为2 051.6 J/(kg·K),导热系数为0.11 W/(m·K)。废气出口与大气直接相连,因此选择表压为0 Pa的压力出口。

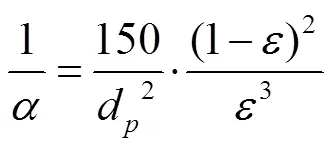

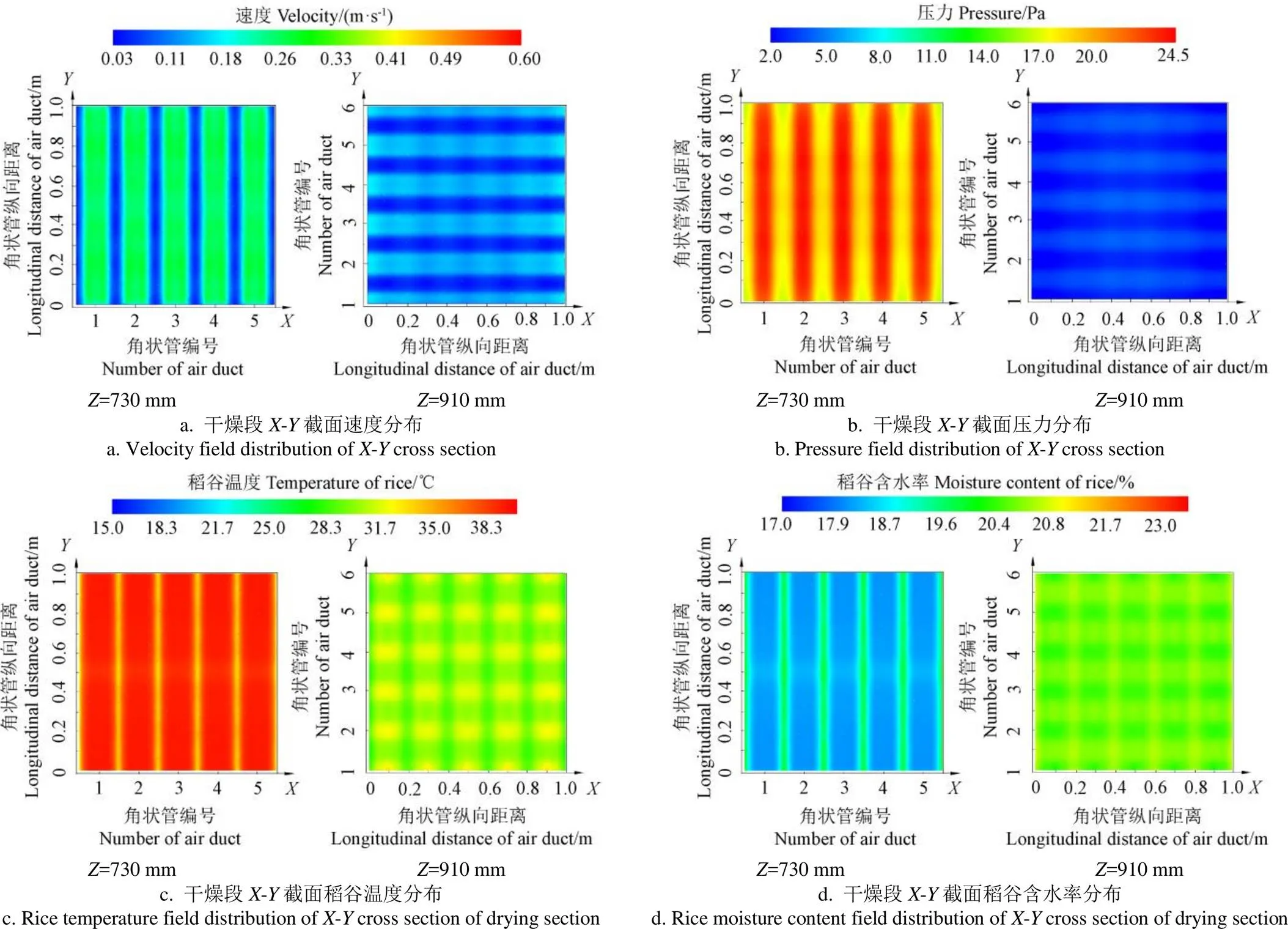

采用Fluent软件进行数值模拟仿真,经干燥60 min后,研究配置双侧进气变径角状管的干燥段内稻谷层静态流场和温湿度分布均匀性,进而检验干燥段的干燥效果。由于干燥段结构的对称性和仿真结果的相似性,选取高度位置分别为=730 mm、910 mm的-截面进行结果分析,并通过在角状管所在位置的正下方区域选取均匀分布的812个数据点进行极差值、标准差等计算分析。

2.3.3 稻谷层内热湿耦合传递数学模型的验证

通过在干燥段箱体上开设检测孔,使用管道式温度传感器(北京昆仑远洋仪表科技有限公司)对A和B两点温度进行监测,监测点布置如图5所示,通过静态稻谷干燥试验,将监测点温度试验结果与数值模拟结果进行对比分析。

如图6所示,结果表明:干燥段内监测点A和B的温度模拟值均大于实测值,因为模拟时将稻谷层视为孔隙均匀分布的多孔介质,将干燥段箱体进行简化并设为绝热壁面,以及忽略外界环境变化干扰,因此产生误差。在干燥约45 min后,A和B两监测点试验值与模拟值变化趋势基本一致,在45~60 min内,A点和B点的试验值和模拟值温度平均误差为2.8 ℃。因此当干燥时间大于45 min时,应用此数学模型对干燥段内稻谷层静态流场和温湿度分布情况进行数值模拟分析是可行的。

图5 监测点A和B位置

图6 监测点A和B温度数值模拟结果与试验结果对比

2.3.4 数值模拟结果分析

1)干燥段风速场数值模拟结果

如图7a所示,采用双侧进气变径角状管的干燥段内-截面的速度云图。含有通风角状管所对应区域的风速高于其他区域。=730 mm截面处,进气角状管所在位置的正下方区域平均风速为0.28 m/s,极差值为0.07 m/s,标准差为0.01 m/s,变异系数为3.57%,该区域基本已实现均匀布风,明显改善了采用单侧进气角状管内,远离进气端一侧风速偏大的现象。=910 mm截面处,由于四向通风混流干燥段的排气角状管采用两端同时排出废气的方式,所以靠近出风口处风速相对较大,排气角状管所在位置的正下方区域稻谷层风速平均值为0.16 m/s,极差值为0.06 m/s,标准差为0.01 m/s,变异系数为6.25%。

2)干燥段压力场数值模拟结果

由图7b所示,=730 mm截面处,位于进气角状管正下方区域压力值高于其他区域,其平均值为22.97 Pa,极差值为4.40 Pa,标准差为0.94 Pa,变异系数为4.09%,靠近进气端口处的压力值相对较低,沿着角状管纵向距离增加,稻谷层局部压力实现均匀分布。=910mm截面处,由于排气角状管是两侧排气,所以靠近排气端口处压力偏低,由两侧向中心位置逐渐增加,排气角状管所在位置的正下方区域稻谷层压力平均值为3.33 Pa,极差值为2.12 Pa,标准差为0.53 Pa,变异系数为15.91%。

3)干燥段内稻谷温度数值模拟结果

由图7c所示,=730 mm截面处,位于进气角状管所在位置的正下方区域稻谷温度高于相邻角状管之间区域,平均温度为39.20 ℃,极差值为1.00 ℃,标准差为0.16 ℃,变异系数为0.41%,已实现均匀分布。=910 mm截面处,位于排气角状管下方和进风角状管上方无交界区域的多孔介质温度较高,这与进、排气角状管呈“井”字排列方式有直接关系,位于排气角状管所在位置的正下方区域稻谷温度平均温度为31.07 ℃,极差值为3.22 ℃,标准差为0.82 ℃,变异系数为2.64%,各区域内温度分布情况大致相同。

4)干燥段内稻谷含水率数值模拟结果

如图7d所示,图中含水率指为干基含水率,受粮面表观风速、压力和稻谷温度等共同影响,=730 mm截面处,位于进气角状管正下方区域平均含水率为18.30%,极差值为0.60%,标准差为0.07%,变异系数为0.38%,各区域降水幅度基本一致,已基本达到均匀干燥。=910 mm截面处,因进、排气角状管的排列方式影响,热介质通过流量大的区域降水速率较快,位于排气角状管正下方区域平均含水率为20.64%,极差值为0.55%,标准差为0.13%,变异系数为0.63%,整体来看,各区域含水率分布情况基本一致。

图7 干燥段X-Y截面速度、压力、稻谷温度和含水率分布

2.4 干燥段风速场均匀性试验分析

2.4.1 试验方案

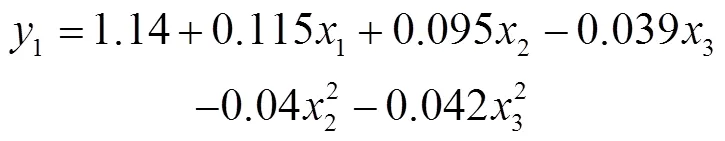

干燥段内热介质气流分布的均匀性是决定干燥段作业时性能优良的关键,对谷物干燥后品质有重要影响[26]。热介质风速场的不均匀性会导致谷物出现局部过干燥或干燥不足的现象,易导致稻谷变色或爆腰等。因此,为检验角状管结构优化后的四向通风混流干燥段的可行性,主要研究在满载状态下干燥段内风速分布情况,经初步试验结合仿真结果,给予角状管进口风速为2.5 m/s。在干燥段的壁板上开设检测孔,采用管道式风速传感器(北京昆仑远洋仪表科技有限公司)测定各测量点的风速。在测量风速前先使干燥设备保持运行15 min左右,待干燥段内风速场稳定后进行各点风速测量。

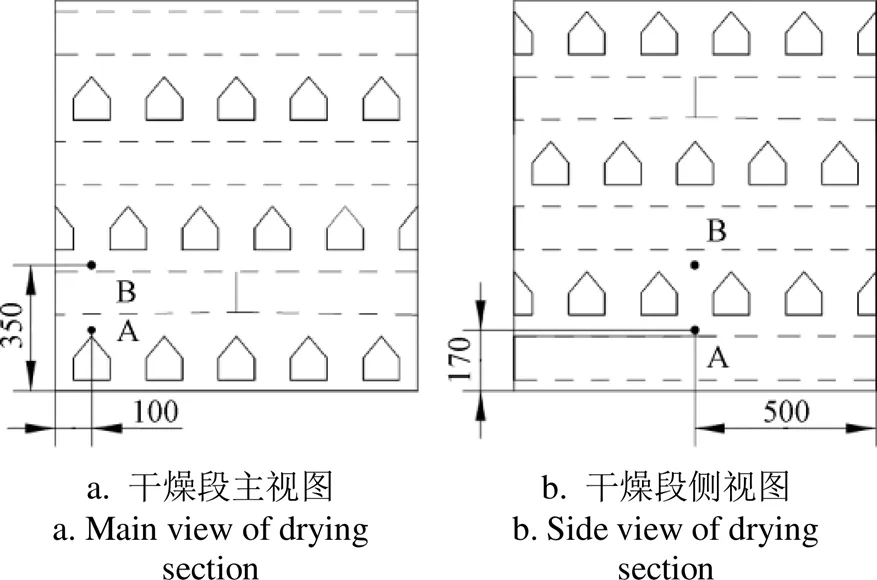

根据实际试验台结构,干燥段内的测量点分布位置如图8所示,沿轴为进气方向,沿轴为排气方向,对于进风角状管下方约40 mm的截面共计25个测量点,排气角状管下方约40 mm的截面共计20个测量点。

2.4.2 试验结果分析

如图9a所示,位于进气角状管下方风速场分布情况可知,截面平均风速约为0.44 m/s,风速不均匀系数为7.11%,沿进风方向中心区域与截面边缘区域风速差异较小,由中心区域向干燥段边缘逐渐实现风场均匀分布。如图9b所示,位于排气角状管下方风速场分布情况可知,靠近角状管出风口处风速较大约为0.31 m/s,不同区域风速差别不大,截面平均风速约为0.27 m/s,风速不均匀系数为11.48%。位于进气角状管和排气角状管下方风速不均匀系数模拟值分别为2.94%和6.35%,试验值与模拟值平均误差为4.65%。总体来看,干燥段内风速场分布较均匀。

图8 干燥段内的测量点分布

图9 风速场分布图

3 稻谷四向通风混流干燥参数优化试验

3.1 材料与设备

采用品种为松粳16的稻谷作为试验材料,收获后的稻谷经过除杂处理后保存。稻谷干燥试验地点在黑龙江八一农垦大学智能干燥实验室进行,试验设备主要包括自主研制的四向通风混流干燥试验台、热源系统、智能控制系统、进排粮机构和检测设备等,干燥试验台如图 10所示。

1.机架 2.干燥段 3.左热气管道 4.斗式提升机 5.右热气管道 6.排粮机构

3.2 试验方法

对收获后的稻谷进行除杂,并对其充分搅拌混合。试验前,使用Kett谷物水分检测仪对稻谷含水率进行3次测量,取平均数作为稻谷初始含水率。试验环境温度平均约为15 ℃,热风温度和风速由安装在进气室和进气角状管端口处的温湿度传感器及风速传感器监控。首先开启热源设备,使风速和热介质温度达到要求,之后进行装粮。根据试验台实际工作参数,约每10 min完成一次循环干燥作业,稻谷的质量流量为3 300 kg/h。干燥前期间隔10 min测量试验台排出的稻谷含水率,干燥后期间隔5 min测量一次。对同一批次的稻谷检测3次取其平均值并记录,当稻谷湿基含水率达到14.0%~14.2%时,结束试验。

稻谷烘干后取适量的样品密封保存,48 h后利用JLGJ-45电动砻谷机进行稻谷脱壳处理,得到糙米。使用自制爆腰灯和JMWT12 V2外观检测仪对干燥前后糙米的外观检测,之后使用JSWL型大米食味计进行糙米的食味值指标检测,分别对同一批次样品进行3次取样检测,取平均值记录。

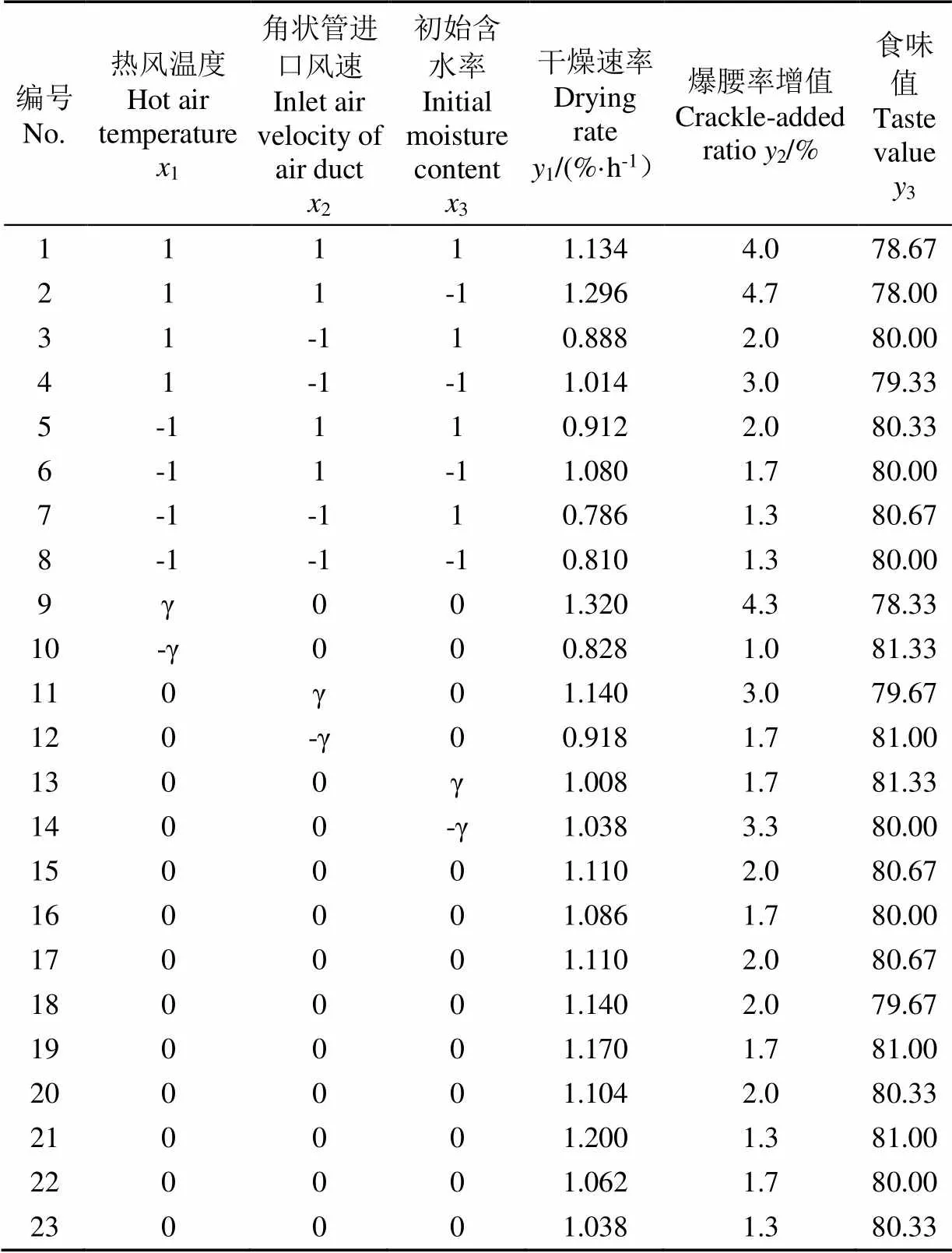

以热风温度、角状管进口风速和初始含水率为试验因素,选择干燥速率、爆腰率增值和食味值作为评价指标,因素水平编码表如表2所示,设计三因素五水平二次回归正交旋转组合试验,分析热风温度、角状管进口风速和初始含水率对稻谷干燥速率、爆腰率增值和食味值的影响规律,建立对应的回归方程,得出优化干燥参数组合,试验结果如表3所示。

表2 因素水平编码表

3.3 试验结果与分析

表3 二次回归正交旋转组合试验及结果

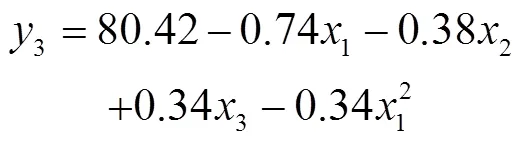

通过采用Design-Expert 8.0.6软件进行回归拟合后,得出各因素对干燥速率、爆腰率增值和食味值的回归方程。经方差分析与显著性结果分析得出,3组回归方程均显著(<0.01),同时失拟项值均不显著,表明各项回归方程的拟合度较优。删去不显著因素,分别建立各因素编码值回归方程。

3.4 试验结果与分析

3.4.1 各因素对稻谷干燥速率的影响

1)热风温度和角状管进口风速的交互作用

图11a表示当初始含水率为18.0%时,热风温度和角状管进口风速交互作用对干燥速率的影响。由图可知,干燥速率随着热风温度或角状管进口风速的升高而上升。

2)热风温度和初始含水率的交互作用

图11b表示当角状管进口风速为4 m/s时,热风温度和初始含水率交互作用对干燥速率的影响。由图可知,相比较下热风温度的影响更为显著。当初始含水率固定不变时,热风温度越高,干燥速率也越快。当热风温度固定不变时,随着初始含水率的增加,干燥速率先升高后降低。

3)角状管进口风速和初始含水率的交互作用

图11c表示当热风温度为45 ℃时,角状管进口风速和初始含水率交互作用对干燥速率的影响。由图可知,相比较下角状管进口风速的影响更为显著。当初始含水率固定不变时,风速越大,干燥速率也越快。当风速固定不变时,随着初始含水率的增加,干燥速率先升高后降低。

3.4.2 各因素对稻谷爆腰率增值的影响

1)热风温度和角状管进口风速的交互作用

图12a表示当初始含水率为18.0%时,热风温度和角状管进口风速交互作用对爆腰率增值的影响。由图可知,热风温度对稻谷爆腰率增值的影响更为显著。当热风温度为35~45 ℃,角状管进口风速为2.0~4.5 m/s时,稻谷爆腰率增值可控制在2%以下。

2)热风温度和初始含水率的交互作用

图12b表示当角状管进口风速为4 m/s时,热风温度和初始含水率交互作用对爆腰率增值的影响。由图可知,热风温度对爆腰率增值有更显著影响。当热风温度为35~44 ℃,初始含水率为17%~19%时,稻谷爆腰率增值可处于较低范围内。

3)角状管进口风速和初始含水率交互作用对爆腰率增值的影响

图12c表示当热风温度为45 ℃时,角状管进口风速和初始含水率交互作用对爆腰率增值的影响。由图可知,角状管进口风速的影响要高于稻谷初始含水率,当风速值为2.0~4.1 m/s,初始含水率为17.5%~20.0%时,稻谷爆腰率增值可处于较低范围内。

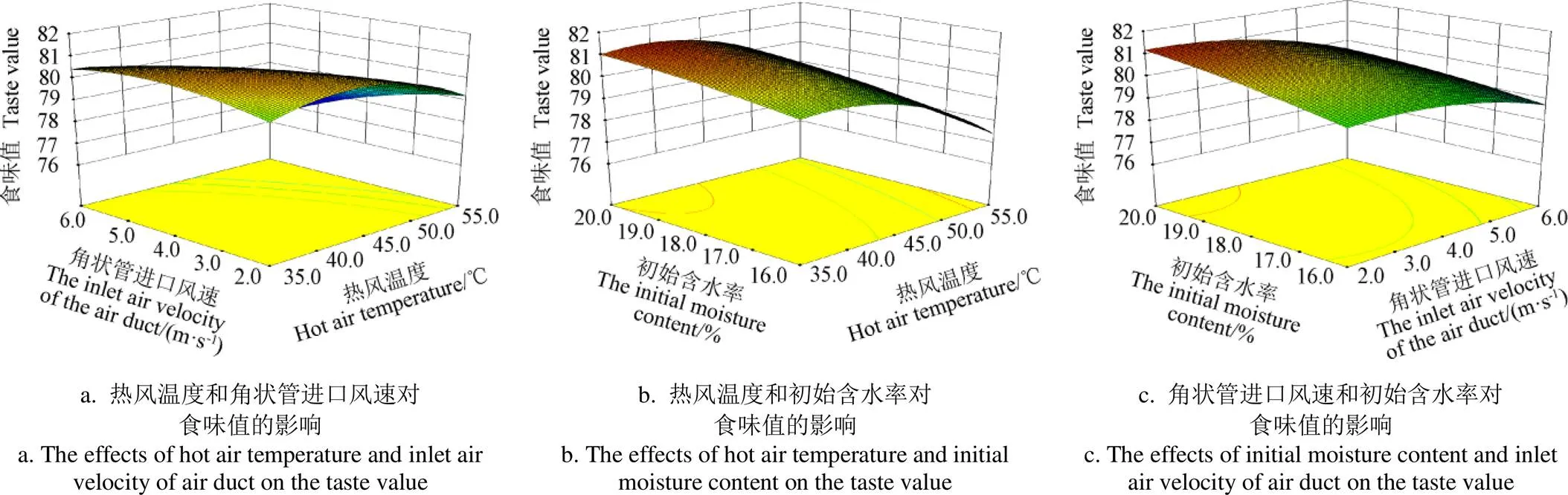

3.4.3 各因素对稻谷食味值的影响

1)热风温度和角状管进口风速的交互作用

图13a表示当初始含水率为18.0%时,热风温度和角状管进口风速交互作用对食味值的影响。由图可知,相比较下热风温度的影响更为显著,当风速固定不变时,随着温度的增加,食味值先升高后降低。当热风温度为36~44 ℃,风速为2.5~4.5 m/s时,食味值可保持较高范围。

2)热风温度和初始含水率的交互作用

图13b表示当角状管进口风速为4 m/s时,热风温度和初始含水率交互作用对食味值的影响。由图可知,热风温度的对食味值的影响更为显著。当初始含水率不变时,食味值随着热风温度升高而降低。当热风温度固定不变时,随着初始含水率的增加,食味值也呈上升趋势。当热风温度为35~45 ℃,初始含水率为18%~20%时,食味值可保持较高范围。

3)角状管进口风速和初始含水率的交互作用

图13c表示当热风温度为45 ℃时,角状管进口风速和初始含水率交互作用对食味值的影响。由图可知,当风速固定不变时,食味值随着初始含水率的增加而升高。当初始含水率固定不变时,随着风速的上升,食味值先上升后下降。当风速为2.0~4.2 m/s,初始含水率为18%~20%时,食味值可保持较高范围。

注:固定因素为初始含水率为18%,进口风速为4 m·s-1,热风温度为45 ℃,下同。

图12 交互因素对爆腰率增值的影响

图13 交互因素对食味值的影响

3.5 优化与验证

运用软件优化最佳干燥参数组合需设定边界条件,并建立数学模型。分析得到的数学模型如式(17)所示。

在Design-Expert 8.0.6软件内优化模块完成各干燥参数优化,最优的参数处理后实际取值为热风温度43 ℃,角状管进口风速为4.1 m/s,初始含水率值为18.2%时,干燥性能最优。按照优化的参数组合,经3次重复试验取平均值,优化与试验结果如表4所示。由结果可知,实际结果与优化结果相差不大,各项指标都处于较优水平。

表4 优化与试验结果

在干燥段与排粮装置之间位置选取一截面,通过选取25个位置的稻谷样本进行含水率检测,得出其干燥不均匀度为0.7%,处于较优的水平,可以满足稻谷均匀性干燥需求。

4 结 论

1)应用Fluent软件对不同变径角度的双侧进气角状管布风均匀性进行数值模拟仿真研究,结果表明:当变径角度为0.85°,此时角状管正下方截面风速不均匀系数为3.55%,较比传统单侧进气角状管降低了6.11个百分点,布风效果较优。静力学结果表明:优化后的角状管应力与应变曲线呈线性关系,处于材料线弹性阶段,符合使用要求。

2)基于计算流体动力学(Computational Fluid Dynamics,CFD)和多孔介质传热传质基本理论,建立稻谷层内热湿耦合传递的数学模型。对干燥段内稻谷层静态流场和温湿度分布情况进行数值模拟仿真分析模拟结果验证。结果表明:采用双侧进气变径角状管的干燥段明显改善了稻谷层流场和温湿度分布不均的现象,有利于稻谷均匀性干燥。由干燥段风速场试验结果可知,进气和排气角状管下方风速不均匀系数试验值与模拟值平均误差为4.65%,干燥段内风速场分布较均匀。

3)通过二次回归正交旋转组合试验,并使用Design-Expert 8.0.6软件完成优化求解,得出最优工作参数组合为:热风温度为43 ℃,角状管进口风速为4.1 m/s,稻谷初始含水率为18.2%时,干燥效果较优。根据优化后的干燥参数组合进行试验得到稻谷的干燥速率为1.116 %/h,稻谷爆腰率增值为1.7%,食味值为80.33,优化值与实际误差较小,结果准确可靠。稻谷烘干后水分不均匀度为0.7%,干燥均匀性较好,该干燥段具有实际的应用价值。

[1] 国家统计局,中华人民共和国2021年国民经济和社会发展统计公报[R/OL]. [2022-1-17] http: //www. stats. gov. cn/xxgk/sjfb/zxfb2020/202201/t20220117_1826436. html

[2] 车刚,高瑞丽,万霖,等. 水稻负压混流干燥室结构优化设计与试验[J]. 农业工程学报,2021,37(4):87-96.

Che Gang, Gao Ruili, Wan Lin, et al. Optimized design and experimental study on rice negative pressure mixed flow drying chamber[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(4): 87-96. (in Chinese with English abstract)

[3] 高利伟,许世卫,李哲敏,等. 中国主要粮食作物产后损失特征及减损潜力研究[J]. 农业工程学报,2016,32(23):1-11.

Gao Liwei, Xu Shiwei, Li Zhemin, et al. Main grain crop postharvest losses and its reducing potential in China[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(23): 1-11. (in Chinese with English abstract)

[4] 徐凤英,黄木水,陈震,等. 稻谷烘干过程中的水分扩散特性与品质特性[J]. 农业工程学报,2016,32(15):261-267.

Xu Fengying, Huang Mushui, Chen Zhen, et al. Moisture diffusion characteristics and quality characteristics of rice during drying[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(15): 261-267. (in Chinese with English abstract)

[5] 王丹阳,王洁,邱硕,等. 稻谷热风干燥缓苏工艺参数优化与试验[J]. 农业工程学报,2021,37(17):285-292.

Wang Danyang, Wang Jie, Qiu Shuo, et al. Optimization and experimental study of tempering process parameters during hot air drying of paddy rice[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(17): 285-292. (in Chinese with English abstract)

[6] 刘强,曹崇文. 混流谷物干燥机沿通气盒纵向粮层气流分布均匀性的研究[J]. 农业工程学报,1994,10(1):76-82.

Liu Qiang, Cao Chongwen. Study on air distribution uniformity in grain bed along the longitudinal direction of air duct in mixed flow grain dryer[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 1994, 10(1): 76-82. (in Chinese with English abstract)

[7] 姚巧福,候跃魁,杨国宝,等. 新型混流连续塔式干燥机通风角状盒型式及特点[J]. 农业工程,2014,4(2):78-79.

Yao Qiaofu, Hou Yuekui, Yang Guobao, et al. Types and characteristics of air horn box of mixed continuous tower dryer[J]. Agricultural Engineering, 2014, 4(2): 78-79. (in Chinese with English abstract)

[8] 师建芳,刘清,谢奇珍,等. 新型混流式粮食干燥机的应用[J]. 农业工程学报,2011,27(14):15-19.

Shi Jianfang, Liu Qing, Xie Qizhen, et al. Application of new mixed-flow grain dryers[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(14): 15-19. (in Chinese with English abstract)

[9] 位艳芳. 玉米干燥热泵技术应用及干燥塔角状盒优化设计研究[D]. 郑州:河南工业大学,2018.

Wei Yanfang. Research on the Application of Corn Drying Heat Pump Technology and the Optimization Design of the Angle Box Structure of the Drying Tower[D]. Zhengzhou: Henan University of Technology, 2018. (in Chinese with English abstract)

[10] 车刚,吴春升. 典型农产品干燥技术与智能化装备[M]. 北京:化学工业出版社,2017.

[11] 骆恒光,李长友,张永博. 5HP-25型粮食干燥机的设计与试验研究[J]. 农业工程学报,2021,37(1):279-289.

Luo Hengguang, Li Changyou, Zhang Yongbo. Design and experimental study of 5HP-25 type grain dryer[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2021, 37(1): 279-289. (in Chinese with English abstract)

[12] 潘永康,王喜忠,刘相东,等. 现代干燥技术[M]. 北京:化学工业出版社,2007.

[13] 王少丹. 苜蓿太阳能干燥箱结构对气流分布影响的研究[D]. 呼和浩特:内蒙古农业大学,2018.

Wang Shaodan. Study on the Influence of Solar Drying Box Structure on Air Distribution in Alfalfa[D]. Hohhot: Inner Mongolia Agricultural University, 2018. (in Chinese with English abstract)

[14] 杨先亮,郜坤,戎瑞,等. 谷物干燥塔内气流组织模拟及结构优化[J]. 科学技术与工程,2018,18(33):19-29.

Yang Xianliang, Gao Kun, Rong Rui. Airflow tissue simulation and structure optimization of grain drying tower[J]. Science Technology and Engineering, 2018, 18(33): 19-29. (in Chinese with English abstract)

[15] 王远成,段海峰,张来林. 就仓通风时粮堆内部热湿耦合传递过程的数值预测[J]. 河南工业大学学报(自然科学版),2009,30(6):75-79.

Wang Yuancheng, Duan Haifeng, Zhang Lailin. Numerical simulation of coupled heat and moisture transfer in grain bulk during in-bin drying [J]. Journal of Henan University of Technology (Natural Science Edition), 2009, 30(6): 75-79. (in Chinese with English abstract)

[16] 刘立意,汪雨晴,赵德岩,等. 农户用机械通风钢网式小麦干燥储藏仓的气流场分析[J]. 农业工程学报,2020,36(2):312-319.

Liu Liyi, Wang Yuqing, Zhao Deyan, et al. Analyzing airflow in dry grain storage silo with ventilation using CFD[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(2): 312-319. (in Chinese with English abstract)

[17] 张烨,李长友,马兴灶,等. 干燥机粮层通风阻力特性数值模拟与试验[J]. 农业机械学报,2014,45(7):216-221,208.

Zhang Ye, Li Changyou, Ma Xingzao, et al. Experiment and numerical simulation of layer resistance parameters in dryer[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(7): 216-221, 208. (in Chinese with English abstract)

[18] 陈桂香,岳龙飞,林淼达. 基于计算流体力学的平房仓通风系统数值模拟[J]. 河南工业大学学报(自然科学版),2013,34(5):87-90.

Chen Guixiang, Yue Longfei, Lin Miaoda. Numerical simulation of horizontal warehouse ventilation system based on computational fluid dynamics[J]. Journal of Henan University of Technology (Natural Science Edition), 2013, 34(5): 87-90. (in Chinese with English abstract)

[19] Thorpe G R. The application of computational fluid dynamics codes to simulate heat and moisture transfer in stored grains[J]. Journal of Stored Products Research, 2008, 44(1), 21-31.

[20] 李长友. 粮食干燥解析法[M]. 北京:科学出版社,2018

[21] 李长友,方壮东. 高湿稻谷多段逆流干燥缓苏解析模型研究[J]. 农业机械学报,2014,45(5):179-184.

Li Changyou, Fang Zhuangdong. Analytical models of multistage counter flow drying and tempering process of grain[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(5): 179-184. (in Chinese with English abstract)

[22] 王远成,余海,杨开敏,等. 仓储稻谷热湿耦合传递及黄变的数值模拟[J]. 农业工程学报,2022,38(4):297-307.

Wang Yuancheng, Yu Hai, Yang Kaimin, et al. Numerical simulation of coupled heat and moisture transfer and yellowing of stored rice during storage in silo[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(4): 297-307. (in Chinese with English abstract)

[23] 俞晓静,王远成,戚禹康. 储粮仓横向保水通风的数值模拟及对比研究[J]. 山东建筑大学学报,2019,34(2):37-44,51.

Yu Xiaojing, Wang Yuancheng, Qi Yukang. Comparative study on numerical simulation of lateral ventilation for moisture retention of grain storage[J]. Journal of Shandong Jianzhu University, 2019, 34(2): 37-44, 51. (in Chinese with English abstract)

[24] 俞昌铭. 多孔材料传热传质及数值分析[M]. 北京:清华大学出版社,2011.

[25] 陈江,王双林,朱薇洁. 基于Phoenics的稻谷通风过程水分分布模拟初探[J]. 粮食储藏,2016,45(5):1-6.

Chen Jiang, Wang Shuanglin, Zhu Weijie. Simulation on paddy in-store drying process based on Phoenics[J]. Grain Storage, 2016, 45(5): 1-6. (in Chinese with English abstract)

[26] 车刚,陈武东,吴春升,等. 大型5HFS-10负压自控粮食干燥机的设计与试验[J]. 农业工程学报,2017,33(16):267-275.

Che Gang, Chen Wudong, Wu Chunsheng, et al. Design and experiment of large-scale 5HFS-10 type automatic control negative pressure grain dryer[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(16): 267-275. (in Chinese with English abstract)

Numerical simulation and experiment of four-way ventilation mixed flow drying section for rice

Chen Zhengfa1, Che Gang1,2※, Wan Lin1,2, Wang Hongchao1, Qu Tianqi1, Zhang Qilin1

(1.,,163319,; 2.,163319,)

Rice is one of the most significant cash crops, with a yield of over 200 million tons each year in China. After harvesting, the rice grain can be dried in time to prevent mold, sprouting, and other defects, particularly for the high yield and quality. Hot-air drying has been the primary approach for drying rice. However, the uniform drying cannot be fully met using one-way ventilation with vertical box-type hot-air dryers. The uniform distribution of airflow can depend mainly on the structure and arrangement of the angle tubes in the drying section. In this study, four-way ventilation was proposed for the mixed-flow drying section, in order to improve the uniformity of airflow distribution in the grain layer for high rice quality. The double-side inlet variable diameter air ducts were also designed in this case. A mathematical model was then established to couple the heat and moisture transfer within the rice layer using the CFD platform, according to the porous media heat and mass transfer theory. FLUENT software was also used to simulate the static flow field, temperature, and humidity distribution in the drying section. The simulation results showed that the best reducer angle of the double-side inlet air duct was 0.85°, fully meeting the industrial requirement of uniform air distribution in the drying section. The wind velocity non-uniformity coefficient of the section below the inlet air duct was reduced by 6.11 percentage points after optimization. The uneven distribution of flow field, temperature, and moisture were obtained along the longitudinal direction of the inlet air duct using double-side inlet variable diameter air ducts in the drying section. An experimental bench was also utilized to verify the simulation. The three-factor five-level quadratic orthogonal rotation combination and parameters optimization were carried out with the temperature of hot air, the air velocity, and the initial moisture content as the experimental factors, while the drying rate, the crackle-added ratio, and the taste value as the experimental index. Design Expert 8.0.6 was utilized to analyze the experimental data for the regression equations and response surface plots. The optimal combination of operating parameters was obtained as follows. The optimal hot-air temperature, the inlet air velocity of the air duct, and the initial moisture content were calculated as 43℃, 4.1m/s, and 18.2%, respectively, where the drying rate, crackle-added ratio, and taste value were 1.116 %/h, 1.7%, and 80.33 points, respectively. Anyway, the experimental parameters were better consistent with the mathematical modelling. The drying experiments showed that the moisture non-uniformity of the rice was less than 0.7%, indicating the better drying performance of four-way ventilation mixed flow drying section for rice. The drying section with optimal parameters can be expected to apply for the double inlet variable diameter air ducts during rice drying. This finding can provide an effective reference to optimize the drying process after rice harvesting.

rice; drying; four-way ventilation; air duct; numerical simulation; experiment

10.11975/j.issn.1002-6819.2022.24.026

S226.6

A

1002-6819(2022)-24-0237-11

陈正发,车刚,万霖,等. 稻谷四向通风混流干燥段数值模拟与试验[J]. 农业工程学报,2022,38(24):237-247.doi:10.11975/j.issn.1002-6819.2022.24.026 http://www.tcsae.org

Chen Zhengfa, Che Gang, Wan Lin, et al. Numerical simulation and experiment of four-way ventilation mixed flow drying section for rice[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2022, 38(24): 237-247. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2022.24.026 http://www.tcsae.org

2022-07-28

2022-09-30

国家重点研发计划项目(2021YFD2100901);黑龙江省应用技术研究与开发计划重大项目(GA15B402)

陈正发,博士生,研究方向为农产品干燥技术及装备。Email:1551713319@qq.com

车刚,教授,博士生导师,研究方向为农机智能装备与农产品保质节能干燥技术。Email:chegang180@126.com

—— 品尝员的识别能力与适口性