基于逻辑Petri网模型的断路器数字孪生车间系统

李莎莎,舒 亮+,吴桂初,杨艳芳,杨 秒

(1.温州大学 浙江省低压电器工程技术研究中心,浙江 温州 325027;2.武汉理工大学 物流工程学院港口物流技术与装备教育部工程研究中心,湖北 武汉 430063;3.重庆大学 机械传动国家重点实验室,重庆 400044)

0 引言

断路器广泛应用于配用电网络来保障终端用电安全,每年的使用数量高达数十亿[1],是维护我国电网稳定和安全运行的重要基石。由于产量巨大,目前我国正逐步推进断路器的自动化制造,但由于缺乏数字化技术,制造车间在生产过程可视化、生产效率和产线维护成本等方面存在较大问题,研究和开发以自动化、数字化为主要特征的新型断路器集成柔性化制造系统,对提升产品性能及其整体生产效率具有重要意义。

数字孪生技术[2-3]为断路器的数字化制造提供了新方向,其通过数字化模型和孪生数据描述物理车间的全制造过程,对物理车间进行全方位、多层次监测与管理,是提升断路器制造水平的重要途径。CHEN等[4]通过虚拟映射融合、数字孪生、大数据驱动、虚拟化和云服务技术,开发了基于物理信息系统的断路器数字化工厂,用于支持生产方案的智能决策;杨艳芳等[5]提出一种面向断路器制造的柔性装配机器人数字孪生框架,通过数据驱动连续的镜像物理单元来更新数字模型,从而保证数字孪生体的同步映射;ZHANG等[6]基于数字孪生的思想,提出一种面向全息眼镜生产线的快速个性化设计方法,通过分析解耦框架模块,为制造作业过程提供了工程分析和自我决策能力。

研究和实现断路器数字化制造孪生系统的主要难点在如下两方面:①与断路器实际批量化制造过程精准匹配的生产逻辑关系建模;②基于逻辑关系模型的数字孪生体驱动与控制。断路器产量巨大,以温州乐清为例,小型断路器日产量超过600万极,一条完整的断路器流水线包括设备24台套,系统零件总数超过20 000个。由于零部件众多,生产流程复杂,研究和建立断路器批量化制造过程中的逻辑关系模型,并用于数字孪生体的实时驱动与控制,是建立孪生车间的首要问题。另外,断路器为批量化制造,对生产节拍要求严格,其节拍为2~3 s/只,而且根据实际生产动态可调,针对性地基于节拍对孪生系统进行驱动和控制,是实现数字孪生车间和物理车间匹配映射的又一难点。

目前,有关数字孪生技术的研究,主要集中于信息—物理模型的融合交互、系统框架、数据传输和信息服务等方面,例如向峰等[7]构建了包含绿色特征的五维数字孪生模型,重塑了绿色制造中物理实体、虚拟孪生体、数据、交互接口、服务五维要素之间的关系和特性;李浩等[8]分析了数字孪生的产品设计制造一体化开发内涵,提出了产品环形设计框架;赵浩然等[9]提出基于实时信息的生产车间虚拟可视化方法,用于进行车间的动态监控服务。现有这些研究,较少涉及批量化产品制造过程的逻辑关系建模及其数字孪生体的驱动与控制问题。杨艳芳等[10]采用时间约束的嵌套式Petri网模型描述装配系统行为,实现了车间作业过程的虚拟化和运维可视化,然而该孪生系统以时间帧进行驱动,其对象与对象之间缺乏严格的行为触发机制和逻辑顺序控制,长时间运行后,由于各节点计算资源的差异性,容易出现控制逻辑紊乱的现象,造成对象逻辑关系错位、卡顿、穿透等。

为解决以上问题,本文提出一种基于逻辑Petri网[11-12]的断路器数字孪生车间系统,主要内容包括:①通过搭建逻辑Petri网,对断路器批量化装配制造过程中涉及的部件、资源和系统等进行镜像描述,对数字孪生车间整体线路进行逻辑建模;②基于逻辑Petri网,通过模型结构归一化、系统协同优化、对象行为特性描述和物理系统开发等方法,实现物理车间与数字孪生车间的高度融合和忠实同步。

1 数字孪生车间系统搭建

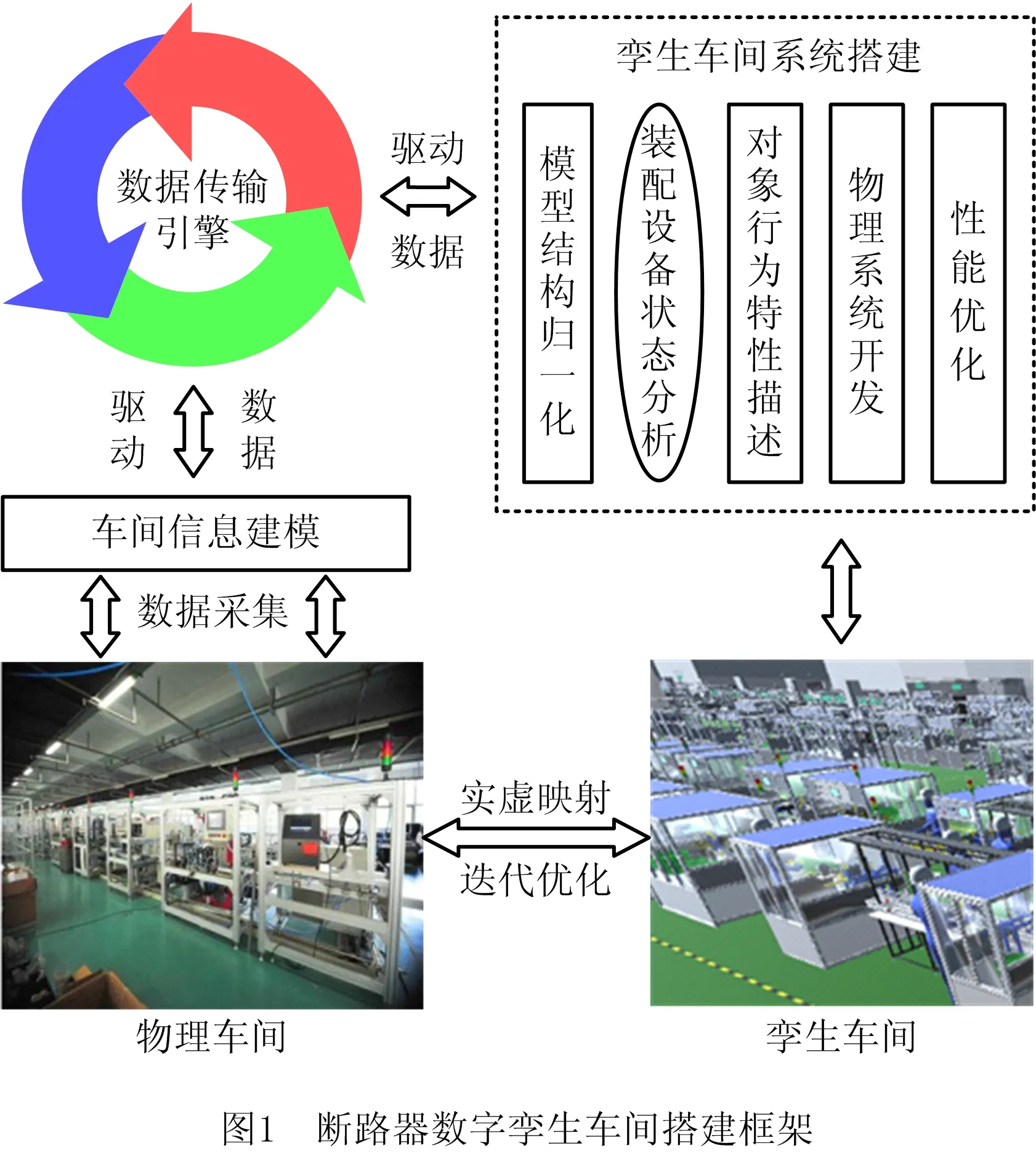

本文提出的数字孪生车间搭建框架如图1所示,包括物理断路器制造车间信息建模、数字孪生车间系统搭建和数据传输引擎3部分:

(1)物理生产车间由实际生产车间各部分组成,包括断路器生产线、车间环境等。本文通过传感器网络等采集物理车间生产信息,并通过逻辑Petri网描述断路器生产线。

(2)数字孪生车间系统通过已有的物理车间信息,在虚拟场景中搭建一个高置信度物理车间的镜像映射,包括模型结构解析、状态分析等。

(3)数据传输引擎是使物理车间与数字孪生车间相互联通的桥梁。本文基于数据传输引擎,开发了相关辅助功能,可以提高车间的虚实交互性和数据可视性。

2 物理车间逻辑建模

2.1 车间构成

断路器为批量化生产,车间内部零件众多、流程较复杂,实现数字孪生系统需要对物理逻辑信息进行精准建模和忠实映射。图2所示为断路器批量化生产车间布局图,其中包括断路器生产线、智能化仓储和办公环境等。为实现真实车间在数字孪生车间中的精准映射,采用传感器网络、数据采集卡、工业相机、嵌入式数据控制器等对物理车间进行物理信息建模。

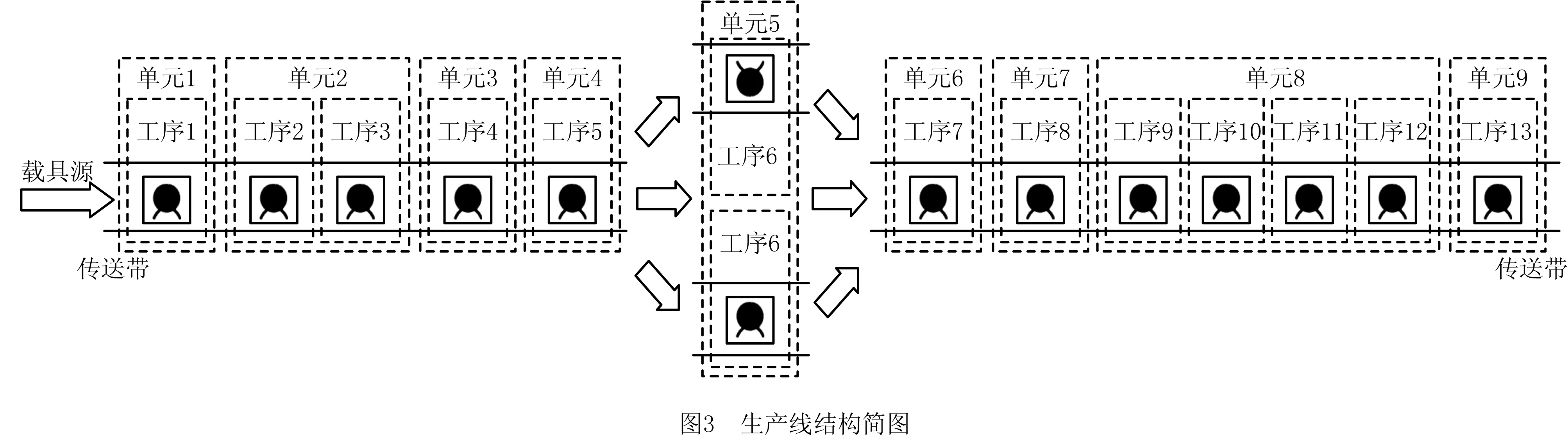

图3所示为断路器车间布局简图,包括自动外壳上料、自动装手柄/扭簧、自动装磁系统等单元,第9单元为检测单元,用于检测装配成品。在整个装配生产线中,装配主体被放置在承座上通过传送带依次进行零部件装配,直至完成成品,承座采用上下结构传送带进行循环使用。断路器生产线中涉及的零件和作业序列如图4所示,该图描述了断路器的装配工序,包括外壳、手柄结构、磁系统、磁轭和灭弧室等零部件装配路序,按照图示顺序将各零部件依次组装,最终形成成品。该产线中存在并行、串行等多作业环节,并受复杂工艺逻辑约束,需要通过逻辑层次模型描述该生产过程和运动控制过程。

2.2 基于逻辑Petri网的生产线建模

Petri网结合库所、变迁和有向弧等图形,通过可视化表达方式直观地构建和描述系统模型及其运行逻辑,特别是离散系统模型[13-15]。本节基于逻辑Petri网对断路器车间的生产线进行批量化作业逻辑建模,能够精准、忠实地融合映射真实的生产逻辑,从而服务于孪生车间。

根据断路器生产线的组成结构、生产逻辑和工艺顺序等信息,基于库所、变迁等元素顺序递归组合,构建生产线的逻辑Petri网模型如图5所示。其中,①~⑨分别对应装配线的9个单元,库所S,P的集合表示生产线上各机械设备的状态。S1~S13为断路器零部件的上料动作状态,S1表示断路器盒盖上料状态,S13表示灭弧室上料状态;P1~P13为断路器零部件的上料动作完成状态,P1表示断路器盒盖上料完成状态,P13表示灭弧室上料完成状态。变迁T的集合表示系统运行中导致待处理件改变的操作,T1~T9为装配型变迁,表示完成零部件装配的变迁,T10~T18为缓冲型变迁,表示单元与单元之间的缓冲传送带,负责将上一单元完成零部件装配的承座传送到下一单元。逻辑Petri网模型中所有库所及变迁的含义如表1所示。

表1 Petri网模型库所及变迁的含义

断路器生产线运行时,断路器盒盖开始上料(S1),当断路器盒盖上料完成(P1)后,盒盖的装配过程T1才能进行,最后得到盒盖装配完成状态T11,然后装配下一零件直到产品成型。上述搭建的逻辑Petri网模型描述了整个批量化断路器生产的行为逻辑和生产流程,使整个断路器虚拟生产线的搭建过程更加匹配、精准,且逻辑严密。另外,逻辑Petri网确保了断路器虚拟生产线与物理产线的虚实映射,以便实现数字孪生车间生产逻辑的协同优化。

3 数字孪生车间系统搭建

将建立的逻辑Petri网模型中的库所、变迁与虚拟场景中的实体单位相对应,并根据逻辑Petri网进行模型分组、分级和层级链接,根据对应的生产线行为逻辑进行驱动状态建模。通过编译和物理系统开发架设逻辑Petri网所描述的系统结构,该系统结构能够与断路器实际批量化制造过程的生产逻辑关系精准匹配,实现逻辑Petri网模型与虚拟平台之间的映射,以及批量化断路器装配生产线的虚拟现实仿真。

3.1 模型结构归一化

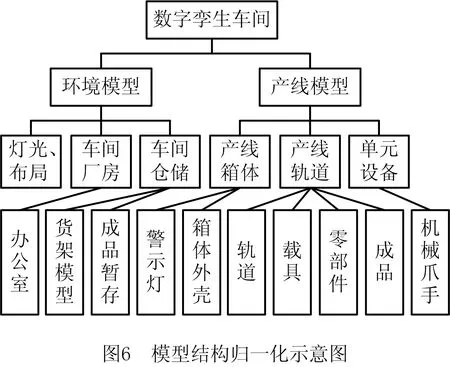

数字孪生系统中的模型具有复杂多样性,包括车间环境模型、仓储模型、零件模型、设备模型等,为便于处理,对模型进行结构归一化处理。根据Petri网逻辑,将具有相同运动轨迹的机械设备模型或静止不动的旁观对象分别链接成组,组中各个零件与整体之间具有层级关系,通过分层链接在所有零件间建立层级关系,然后层层递归为层次化的数字孪生车间系统。

本文数字孪生车间模型结构归一化如图6所示,整个场景划分为环境模型和产线模型两个模块。对每个模块进行细分,如环境模型可以分为灯光、布局、车间厂房、车间仓储等,根据该模型建立模型之间的关联关系和父子嵌套的几何属性关系。模型的规范化管理有利于减少搭建虚拟环境的步骤,从而节省时间,提高效率。

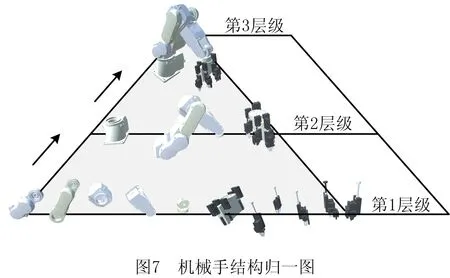

静态三维模型是由自身子模型关联组合而成的模型,一般递归处理为一个整体,如办公室、货架、箱体外壳等。对于包含具体行为的动态三维模型,如图7所示的机器人机械手,首先将第一层级的各个零部件进行组合;然后以模型各自从属的相对静态模型为根节点,在第二层级和第三层级链接父子对象;最后在各个零件之间建立层级关系,完成对机械爪手的结构归一化处理。

3.2 设备动作状态建模

结合逻辑Petri网的装配序列描述,断路器每个零部件装配的具体路径如图8所示。流水线轨道上布置有装配位,上料位首先进行上料操作,待物料到达取件位后,装配设备抓手从取件位完成取件,然后装配设备对到达装配位的断路器承座进行装配操作,其中限制位用于截停到达装配位的断路器承座。装配设备运动过程中的轨迹规划与位姿节点变换对装配设备的稳定性和效率有重要影响,其与上料位、取件位、装配位和限制位之间的相互配合关系到整个系统的稳定性与连续性,并通过碰撞检测和状态机建模实现各环节的逻辑关联与管理。

装配设备在运动过程中往往存在多段轨迹变换,如上料的间隙短时间等待状态、上料完成后取件和装配等操作。通过脚本控制所有运动状态之间的切换比较复杂,为简化控制过程,本文采用状态机对设备动作进行驱动和调控。状态机中的各个状态与逻辑Petri网中的变迁动作相互映射。

3.3 对象行为特性描述

数字孪生车间生产线是物理车间的映射,受物理车间机械设备运动路径的约束[16]。通过状态机建模可以控制模型自身的动作轨迹,通过逻辑Petri网模型建立不同模型之间的逻辑关系,可以完成物理车间的约束关系映射。虚拟机械设备位姿变换一般分解为平移、旋转和放缩,每一次动作变换都能通过改变平移、旋转和放缩的3个自由度来实现。为了准确描述一个对象在虚拟场景中的运动,采用如下矩阵描述其行为约束特征:

(1)

在虚拟场景的初始状态,平移、旋转和放缩的3个自由度均为自由形态,未被冻结,当移动具有物理属性的虚拟对象时,由于没有对位置进行约束,物体会偏离既定位置。当某个轴向的平移自由度被冻结函数约束时,表示虚拟对象可以在该轴以外的所有轴自由移动,旋转自由度和放缩自由度与此类似。为了简化描述,设定某个自由度等于0时表示该轴被冻结函数约束,不可沿该轴平移、自由旋转或放缩。例如,Wx=0表示虚拟对象不可沿X轴自由平移;Wx=1表示该轴未被冻结,虚拟对象可沿该轴运动。冻结轴向能够减少机械设备在动作过程中的误差。

针对断路器装配过程的机械运动,本文主要考虑直线平移行为、绕轴旋转行为和对象固定行为几种典型的装配操作,对应装配过程中断路器承座在轨道上的直线平移运动、机械抓手放置/抓取断路器的绕轴旋转运动和承座固定。

(1)直线平移行为

在断路器装配过程中,断路器承座在轨道上做直线平移运动,由于添加了摩擦力、速度等物理属性,长时间运行可能会出现承座偏离轨道的情况,本文将两个平移自由度、3个旋转自由度和3个放缩自由度冻结,使断路器承座只做直线运动。假设承座运动方向为X轴,其约束矩阵

(2)

(2)绕轴旋转行为

在机械抓手抓取/放置零部件的过程中,零部件的运动可约等于绕轴旋转运动,本文冻结该轴旋转自由度以外的其他自由度,使零部件只能绕该轴旋转。假设其绕Y轴旋转,则约束矩阵

(3)

(3)对象固定行为

在控制过程中,断路器承座有时需要固定在某一个位置等待装配或其他动作,此时平移、旋转和放缩的3个自由度均为冻结形态,其约束矩阵A如式(4)所示。装配动作完毕会对承座进行解冻。

(4)

3.4 物理系统开发

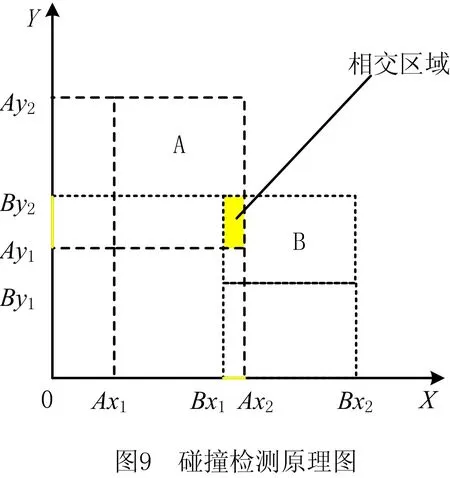

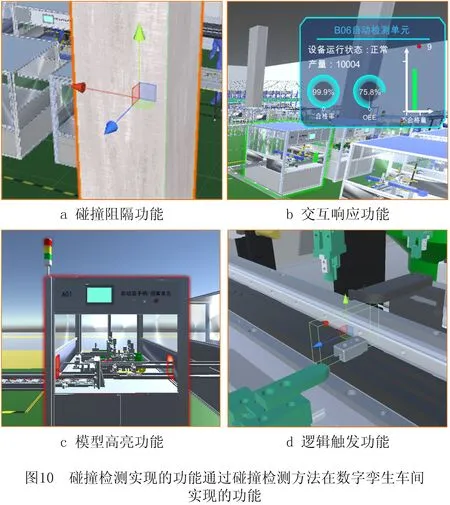

在虚拟场景中,碰撞检测可以保证真实世界的正确虚拟化[17-18]。本文采用包围盒法实现对断路器装配过程的碰撞检测功能,其基本原理如图9所示。包围盒A与包围盒B相互碰撞,当相交区域大于0时,判定两物体发生碰撞,进而根据逻辑Petri模型触发相关联事件。

通过碰撞检测方法在数字孪生车间实现的功能如图10所示,包括:①碰撞阻隔功能,例如在厂房、仓储和办公室等对象上添加碰撞包围盒,防止对象穿透墙壁;②交互响应功能,当鼠标点击某一台添加了碰撞包围盒的设备模型时,以弹框的形式显示该设备模型对应实体的状态信息;③模型高亮功能,通过给对象添加碰撞包围盒和相应函数组件,可以实现鼠标点击对象高亮;④逻辑触发功能,当碰撞器与触发器碰撞后,依据逻辑Petri网模型触发相应关联事件,并为事件的发生设置发生条件。

3.5 场景性能优化

本文研究的断路器制造车间比较复杂,制造单元数量较多,车间系统包括6条完整的生产线,每条产线包括制造设备24台套,共计144个制造单元,所对应的数字孪生车间系统的模型总数达到47 415个,包括6.39×107个顶点和6.71×107个面片,涉及4 860个装配动作和4 548个检测动作,对计算资源需求较大。为了提高系统运行效率,本文将系统的优化任务进行模块化分解,确定各模块的优化模型和优化参数准则,完成各个模块各项参数的协同并行优化。搭建数字孪生车间需要确认车间模型并构建逻辑网络,本文将模型参数优化和逻辑优化定义为两个优化子任务进行协同优化,使系统在不断迭代中缩短计算时间,获得更佳的协同计算结果。

采用实例化、多细节层次(Level of Details,LOD) 技术[19-20]和模型静态化方法对数字孪生车间系统的模型网格进行优化。实例化指将场景中重复使用的同一模型创建为预制体,实现同类对象数量增加、多边形数量和面片数不变的效果;通过LOD技术对物体进行不同网格数的多层次建模,根据距离变化切换不同网格模型,从而提高计算效率;对不包含具体动作的对象进行静态化处理,以减少对象遍历次数。

在构建系统逻辑过程中存在大量的底层业务逻辑代码和细粒度对象,增大了显示层与系统逻辑层之间的耦合度。本文根据逻辑Petri网对系统的不同功能进行封装,将不同功能所包含的对象封装为粗粒度对象,并对系统的逻辑功能进行划分整合,最终优化为合适的粒度逻辑单位,从而在实现相同功能的情况下,不但使系统逻辑更加简单清晰,而且提高整个系统逻辑的内聚度和可维护性。

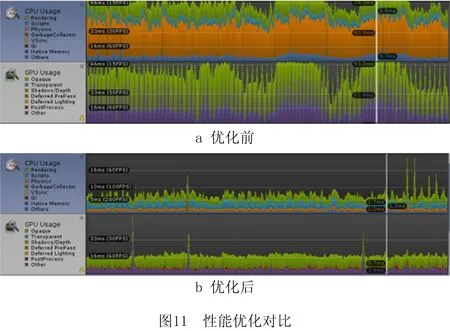

为了对比优化前后的系统性能,对断路器数字孪生车间系统的性能进行分析。根据图11可以得出,优化前每帧CPU时间为120.3 ms,每帧GPU时间为165.11 ms;优化后每帧CPU时间为60.5 ms,每帧GPU时间为80.6 ms。各项具体资源占用情况如图12所示,图中CPU载荷优化了约49.7%,GPU载荷优化了约51.1%。

4 数据传输引擎

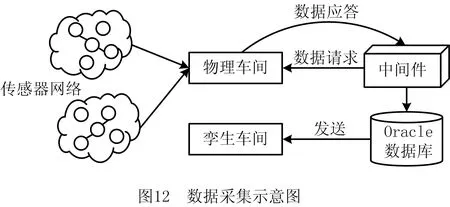

数字孪生车间系统的目标是设备虚拟化、操作过程透明化、数据可视化,功能包括断路器生产车间布局的三维展示、生产线生产逻辑的孪生映射、运动仿真和生产的实时数据展示等。如图12所示,物理车间接收到中间件发送的数据请求信号后进行数据应答,将车间设备之间的传感器网络所采集的原生数据发送给中间件,中间件将应答的原生数据存储在Oracle数据库中,发送给下游的孪生车间进行相关应用。

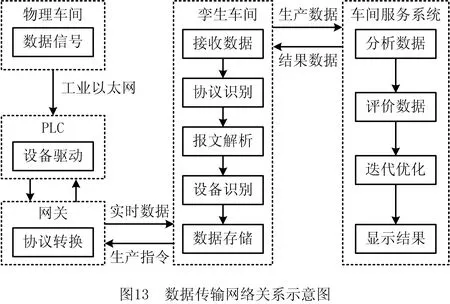

图13所示为物理车间、数字孪生车间与车间服务系统之间的数据传输网络关系。数字孪生车间生产线的运动关系受物理车间生产线的行为约束,包括运动逻辑、运动方向、运动距离、旋转角度等物理属性[21-22]。数字孪生车间将接收到的物理车间生产数据发送给车间服务系统,车间服务系统对数据进行处理和展示,具体为物理车间将车间内动态变化的生产数据、设备运行数据等信息通过工业以太网发送给可编程逻辑控制器(Programmable Logic Controller,PLC),经过网关通信协议转换后,以工业串口和WiFi的形式发送给数字孪生车间,数字孪生车间通过数据传输引擎对接收的数据进行识别、处理和存储,并向物理车间发送生产指令,同时将处理过的生产数据发送给车间服务系统;车间服务系统对接收到的数据进行分析和评价,经过反复迭代优化后显示评价结果,结果数据则存储在数字孪生车间的数据库。

作为客户端,物理车间按照如表2所示的数据格式发送数据,对各装配单元的数据进行建模。数字孪生车间接收客户端发送的12位数据,对物理车间进行状态监测和故障诊断。数据类型如表2所示,其中第3位为单元号,用于区分传送信息为车间整体运营信息还是单元运营状态信息,当单元号为0时表示该行所传信息为车间运营情况,单元号为1~12时表示断路器生产线第1~12单元的单元状态信息;第4位为设备运行状态,其为0,1,2,3分别表示设备为待机状态、正常状态、暂停状态、故障状态。当数字孪生车间接收到物理车间发送的数据后,对不同信号做出相应的处理和反馈。

表2 数据通信格式

数字孪生车间服务系统采用传输控制协议(Transport Control Protocol,TCP)保证数据传输的可靠性,通过服务端、客户端、IP地址和端口号等构建信息通讯机制。为保证数据传输的实时性和稳定性以及对数据的精确感知,本文采用多源数据获取技术,包括基于OPC的统一框架(OLE for Process Control Unified Architecture,OPC-UA)、Modbus协议等。按照如图14所示的过程对通信数据进行处理,使其能够满足下游数据应用的要求。首先,利用工业以太网从物理车间读写控制器、传感器网络和可编程控制等设备未经解析处理的数据,包括断路器进出工位的数据、设备运行数据、物流数据等。其次,针对用户具体需求,按照一定数据格式汇总排列获取到的数据,进行数据增值。同时,基于实际生产车间的运行数据和逻辑数据,驱动孪生模型根据逻辑关系模型进行响应。最后,本文对不同的数据信息进行二次开发,即对断路器生产过程的各个指标进行描述评价,实现了对断路器生产过程的优化决策和对生产数据的可视化展示。

本文通过PLC、无线射频识别(Radio Frequency IDentification,RFID)、超文本传输协议(Hypertext Transfer Protocol,HTTP)等接口将服务系统与物理车间连通,通过解析数据驱动数字模型进行仿真运动,同时进行服务系统的可视化管理和展示。为提高孪生数据服务系统的实时性与动态性,本文基于实时问答机制建立了一种实时性强的插入式信息显示方法,即基于碰撞响应的显示机制,其原理框图如图15所示。系统运行时向数字孪生车间发送命令,并查询物理车间的运营情况,包括设备运行状态、计划数量和计划达成率等。当用户通过交互的方式触发碰撞包围盒单元模型时,车间服务系统向数字孪生车间发送命令,查询模型对应实体的状态信息,包括单元名称、单元合格率、不合格量、设备运行状态等,实体设备接收到指令,对相应数据进行处理并反馈给服务系统,服务系统对接收到的数据进行一定筛选后以弹窗的方式在系统界面展示。

5 实验与分析

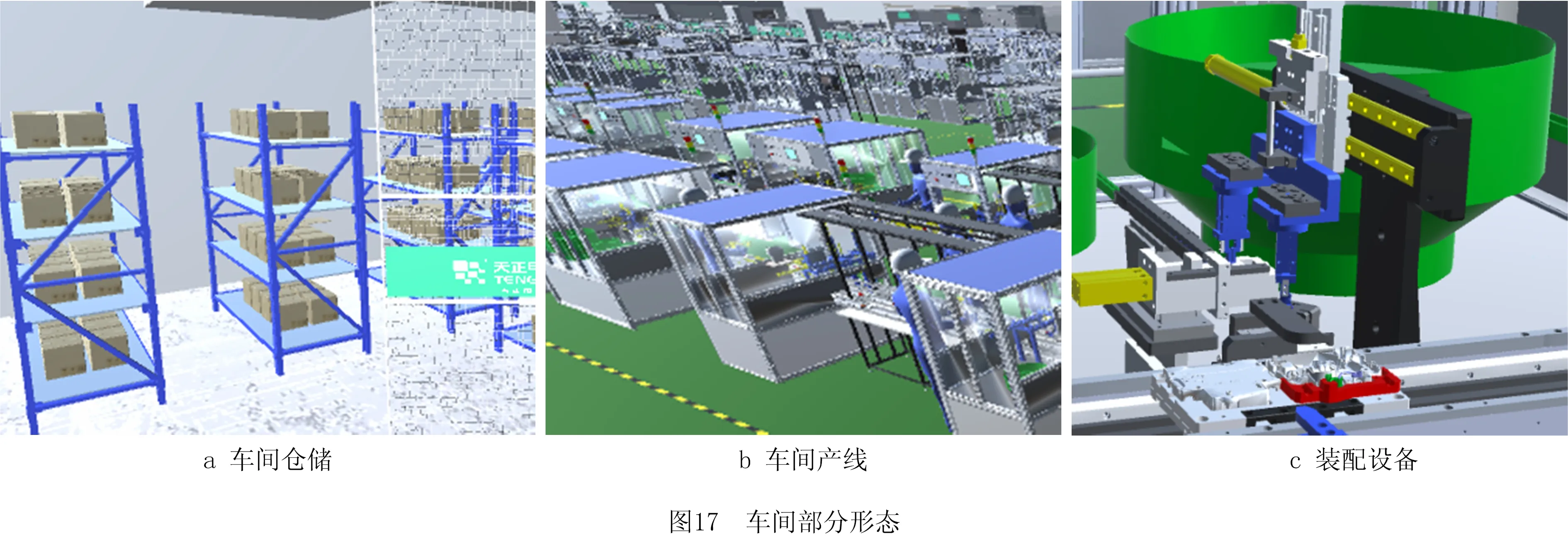

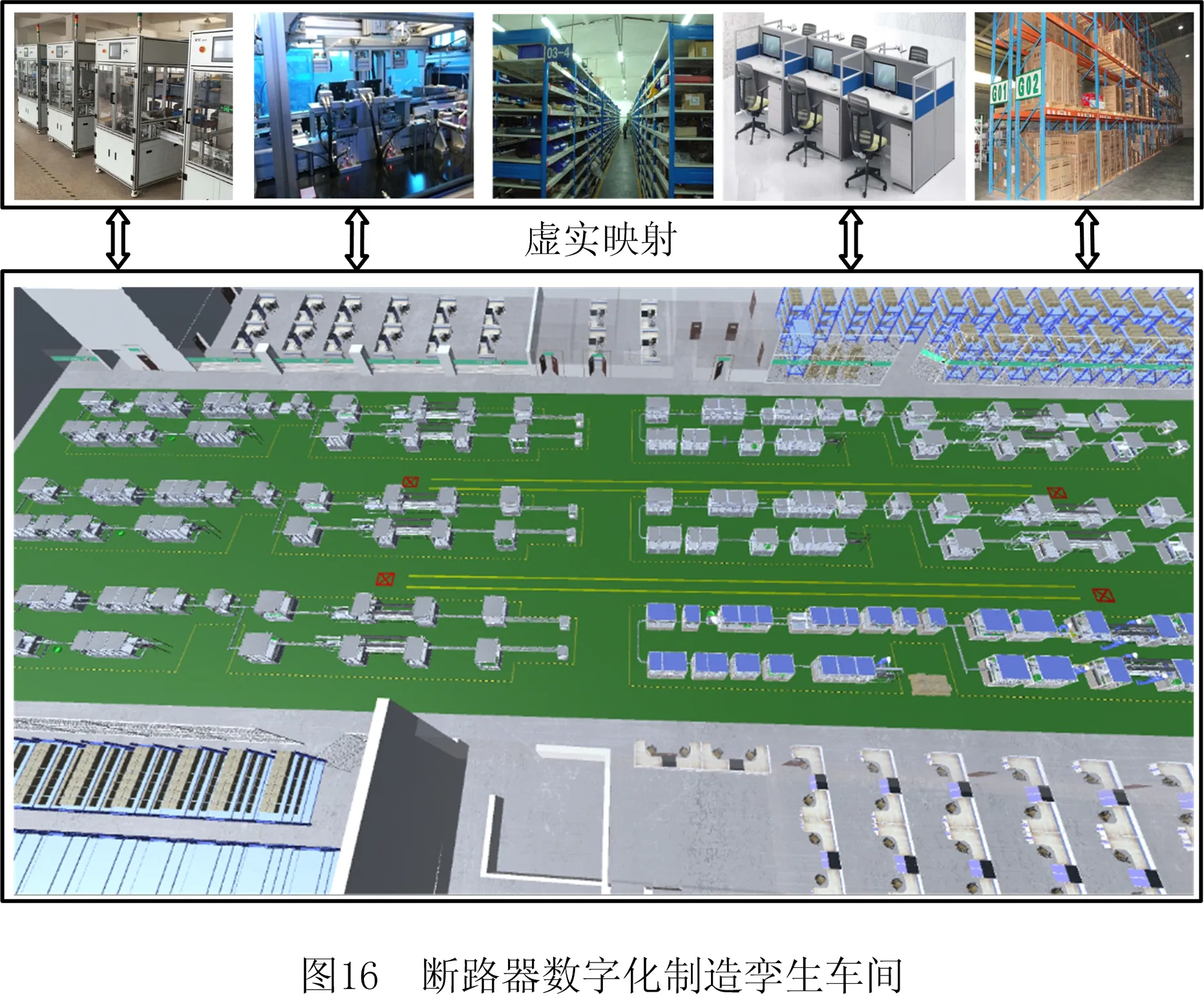

本文根据所建立的逻辑Petri网的装配序列模型,开发了相应的断路器数字化制造孪生车间系统,总体布局如图16所示,图17所示为车间仓储模型、断路器生产线和相应的流水线设备。

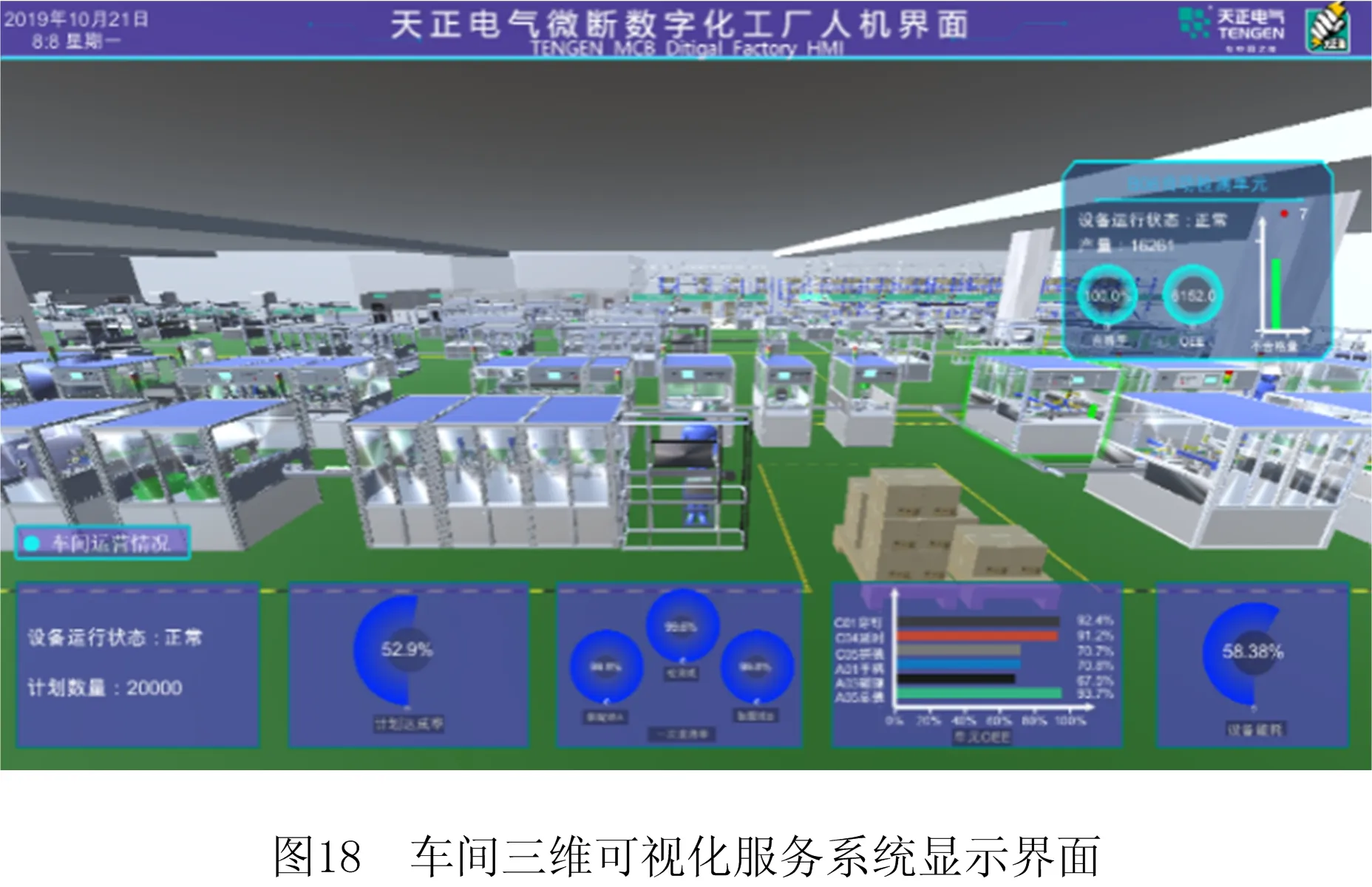

通过交互,采用可视化方式实时获取设备运行状态、产品制造过程信息等数据。数字孪生车间、物理车间与服务系统之间建立数据传输引擎,将包围盒碰撞检测与插入式信息显示结合,实现用户对系统的交互式实时信息问答。图18所示为车间三维可视化服务系统的显示界面。

车间服务平台界面分为车间运营情况界面和单元运营情况界面两部分。其中车间运营情况界面包含的生产数据有设备运营状态、计划装配数量、计划达成率、一次直通率、各单元设备综合效率(Comprehensive Efficiency of Equipment,OEE)、设备能耗和系统实时时间等;单元运营情况界面包含的生产数据有单元名称、设备运行状态、产量、合格率、不合格量、设备综合效率等。车间中的异常信息(待机、暂停、故障)和单元装配运营情况以警告弹窗和红灯警示的方式显示,图19a所示为系统正常运行状态,图19b所示为系统故障状态,当系统接收到故障信号时,孪生体根据逻辑Petri网模型建立的逻辑关系进行驱动和控制,令故障部位暂停,正常单元正常运行,实现与物理系统的真实映射。信号恢复正常后,系统停止示警,恢复正常运行状态。

该系统在浙江某电气龙头企业运行,目前已累计运行3 962 h,运行结果显示:①所构建的数字孪生车间系统故障预警机制可以快速诊断和定位故障单元,大幅降低设备维护周期;②设备有效运行时间得到提升,单线产量由原来的1.35万极/d提升到2万极/d;③数字化的管理方式减少了人工需求,产线日常运维人员由原来的11人减少至5人,降低了企业的运行成本。

6 结束语

本文采用逻辑Petri网方法对断路器批量化制造车间的逻辑关系进行精准建模,开发了与实际制造工艺和设备运行逻辑忠实匹配的数字孪生系统,结果表明,基于逻辑的递进式Petri模型组实现了对断路器批量化制造工艺流程和逻辑关系的精准建模,所构建的数字孪生系统通过协同优化、数据传输引擎、数据服务系统等,使数字孪生体的驱动与控制更加稳定可靠。该系统实现了断路器批量化制造的透明化和可视化程度,提高了车间的数字化水平。