一种圆柱形叶片设计新方法的改进

雷蕾,皮勤,车家明,王桃

一种圆柱形叶片设计新方法的改进

雷蕾,皮勤,车家明,王桃*

(西华大学 能源与动力工程学院,四川 成都 610039)

为提高圆柱形叶片的水力性能,分析了一种与传统方法有重大差别的圆柱形叶片设计新方法,发现在叶片设计实践中,该新方法仍有重大缺陷:新方法将圆柱形叶片工作面的平面投影图曲线的进口段固化为等变角螺旋形,这种无选择的设计方法并无普遍的适用性,有时不能形成可行的叶片型线。根据分析,提出了新方法的改进方案,在改进方案中,推荐以Hermite插值曲线绘形叶片平面投影入口段。这一曲线的优势在于:由于其包角可以根据需要选择,因而可与曲线出口段光滑连接,形成连线协调的叶片表面型线。

离心泵;低比转速叶轮;圆柱形叶片

圆柱形叶片广泛用于流道狭窄的低比转速离心叶轮[1]。圆柱形叶片具有结构简单、造型容易的优点,但是,技术人员也早就发现,在其他几何条件一定时,圆柱形叶片的效率比扭曲叶片偏低,这一差值在设计点可达2.5%。

效率是判定离心泵性能的一项核心指标。圆柱形叶片效率较低有其必然性,这种必然性来源于叶片传统设计方法的原则与过程。

叶片的水力性能由其几何形态决定,叶片的几何形态取决于设计人员绘形的叶片轴面图和平面图。圆柱形叶片的传统设计方法包含了叶片性能缺陷的形成要素。为改善叶片性能缺陷,国内外学者在此领域做出了很多探索。明加意等[2]在改变叶片安放角函数的基础上提出一种与传统变角螺旋线方程互补的新型变角螺旋线方程;严敬[3]设计了一种渐开线圆柱形叶片;胡家顺等[4]介绍了两圆弧绘制圆柱叶片型线的迭代方法;Bolotov[5]基于测量结果确定GTE叶片型线位置参数的方法;Zhang[6]研究了叶片型线对塑料离心泵性能的影响。

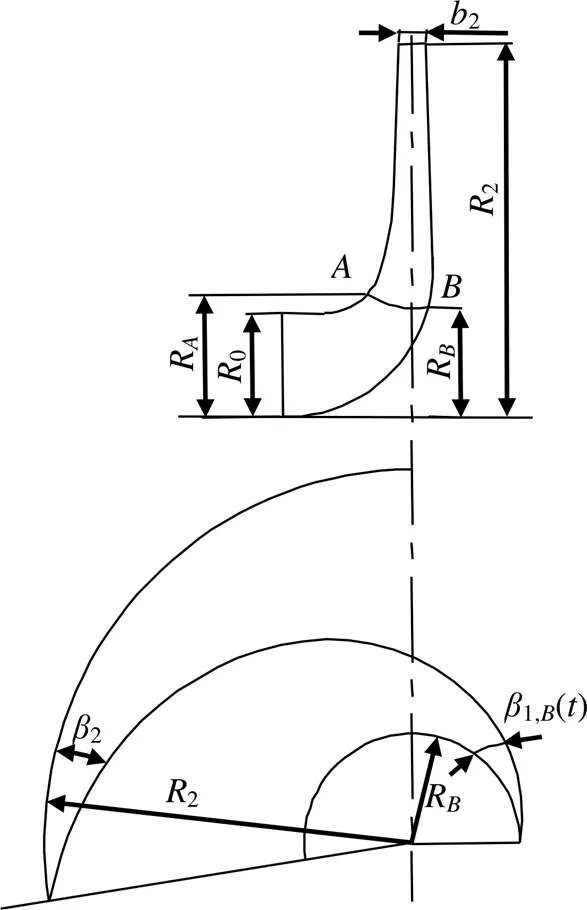

在确定了叶片主要几何参数之后,应首先形成叶轮轴面图。主要几何参数包括叶片出口宽度2,叶轮进口、出口半径0、2,叶片数,和叶片出口安放角2。在叶轮轴面图上,还应绘形叶片进口边,确定叶片进口边与前、后盖板流线的交点、到叶轮轴心线的距离R、R,如图1所示。

图1 圆柱形叶片压力面的两个投影视图

叶片的平面图实际是叶片在一与叶轮轴心线垂直的平面(以下称轴垂面)上的正投影。圆柱形叶片工作面与叶轮前、后盖板内表面相交所得两空间曲线,叶片工作面本身投影到轴垂面上所得三条平面曲线是重合的,这是圆柱形叶片不同于扭曲叶片的一重要特性。在轴面上,叶片进口边一般不与叶轮轴心线平行,因而叶片进口边不在同一轴面内,这时,叶片工作面与叶轮后盖板内表面相交所得曲线有最大包角,因而在轴垂面上绘型叶片投影实际就是绘形上述交线的平面投影。为在轴垂面绘形这一曲线,在传统的设计方法中,要用到也仅用到以下几何信息;2、R、2。应注意,这三个几何量在轴垂面上是不变的。同时,还必须精确计算点处叶片进口安放角1,B,进一步计算它在轴垂面上的投影值1,B()。由以上几个已知量绘形的平面曲线应满足以下边界条件:曲线应位于平面上两个半径分别为2、R的同心圆之间,在大、小圆上,曲线与圆周夹角分别为2、1,B(),如图1所示。

传统叶片的上述绘型原理和方法导致了叶片的一重大缺陷。叶片进口边与后流线交点处的叶片安放角1,B是精确计算的结果,但另一个交点处的叶片安放角却是自然形成的,在设计过程中,甚至叶片设计完成后,都不知道该点叶片安放角值,结果叶轮运行时,来流方向与叶片在点方向往往不一致,形成显著的冲击损失[7]。这里可以看到扭曲叶片的优势:沿进口边,叶片入口角度通过扭曲叶片能与来流方向基本适配,由此将叶片进口冲击损失减少到最低值,这正是圆柱形叶片效率低于扭曲叶片的主要原因。

1 改进的圆柱形叶片设计新方法

从上述分析可以看到,改善圆柱形叶片水力性能的关键,是要改善叶片传统设计方法中叶片进口边的设计理念,降低水流在进口边的冲击损失这一局部水力损失。

不久前,文献[8-9]中提出一种新颖的圆柱形叶片设计方法,这种方法实现了对传统方法的重大突破,创新性较明显。该方法要点如下。

与传统方法仅计算图1中点的叶片安放角1,B不同,新方法还要求精计算点处的叶片安放角1,A及其轴垂面的投影值1,A()。设想在图1的叶片轴面图中过点作一水平线,这一水平线代表了一个半径为R、轴心线与叶轮轴心线重合的圆柱面,这一圆柱面将叶片工作面划分成上、下两个柱面。在轴垂面上,两个柱面的投影将位于三个同心圆之间,它们的半径分别是2、R、R。叶片工作面的上部柱面的平面投影与工作面和前盖板内表面相交空间曲线的平面投影相重合,这一平面曲线应位于半径为2、R的两同心圆之间,曲线在与两个圆相交处曲线与圆周的夹角分别为2、1,A();叶片工作面的下部柱面的平面投影与工作面和后盖板内表面相交空间曲线的平面投影相重合,这一平面曲线位于半径为R、R的两同心圆之间,曲线在与两个圆相交处曲线与圆周的夹角分别为1,A()、1,B()。由于两平面曲线在相交处的半径相等,曲线与圆周方向夹角相同,因而两曲线在相交处连续、光滑。文献[8-9]同时指出,为保证叶片流道有合理的扩散度和叶片摩擦面积,平面上部投影线和下部投影曲线的包角2、1之和应满足由表1和事先确定的叶片数、比转速n决定的要求值。

表1值与n的关系

nsZφ/360° 35~5055~7080~120130~220230~2802.1~2.31.9~2.11.7~1.91.5~1.81.4~1.65

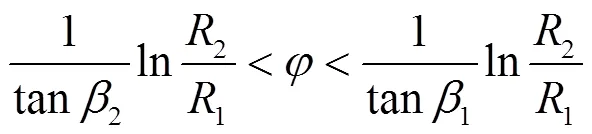

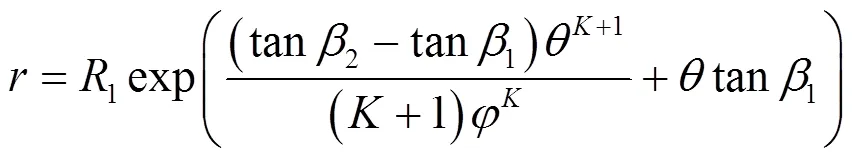

文献[8-9]强调指出,叶片下部分的投影平面曲线应使用等变角螺旋线,文献同时给出了这样做的理由。这一等边角螺旋线的包角为:

文献[8-9]认定,圆柱叶片上半部分,也即上半部分柱面与前盖板内表面相交空间曲线在轴垂面投影应使用Hermite插值曲线。这一曲线的主要优势是其包角2可以由设计人员给定,现这一值显然应为-1。

从上面简介可以看出,文献[8-9]确定的圆柱形叶片绘形新方法与传统方法有较大区别,这一方法是针对传统方法的的主要不足而创新的,有望提升广泛使用的圆柱形叶片水力性能。

但在使用新方法开发新产品时,发现新方法并不能适应某些叶轮参数。

从式(1)可以看到,文献[8-9]要求在曲线进口段使用的等变角螺旋线的包角1是由曲线的边界条件R、R、1,B()、1,A()决定的,不能由设计人员给定。在曲线总体包角一定时,当由此式计算的包角1偏大,则出口段的投影曲线的包角2就必然较小。这时,这一平面投影曲线,不论是何种类型,都必须在跨过一个十分有限的角度后,从R上升到2,曲线会因扭曲而难以与进口段适配,无法形成光滑、渐变的平面投影曲线。

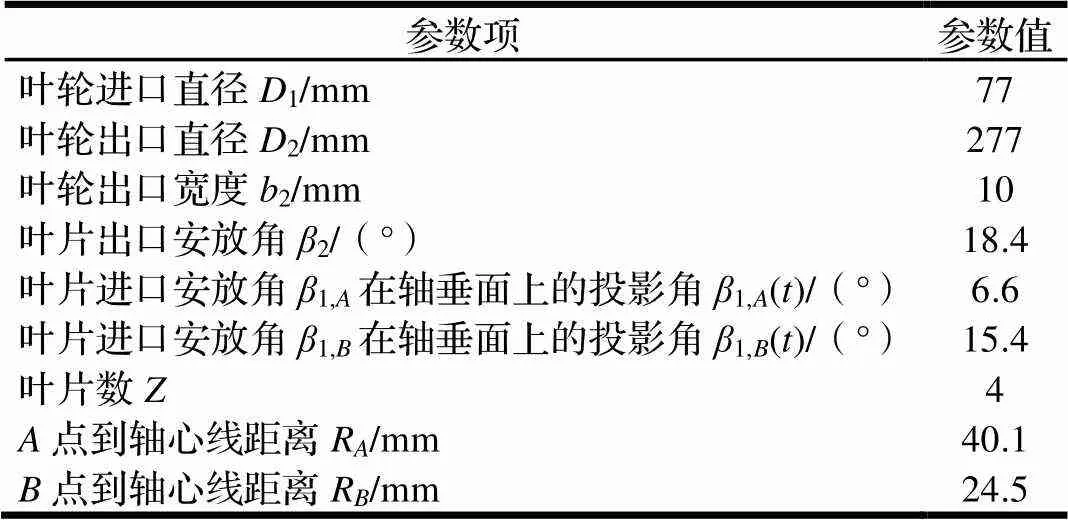

在一设计实例中,最终确定的主要叶片几何参数如表2所示。

表2 叶轮的主要几何参数表

由式(1)可计算出平面投影曲线进口段的等变角螺旋线的包角1=145°,由表1可确定叶片总体包角为189°,于是平面投影出口部分的Hermite插值曲线的包角2=-1=44°。

以等变角螺旋线和Hermite插值曲线分别绘型叶片工作面的平面投影曲线的进口部分和出口部分,并将它们何拼接后得到最终合成曲线,如图2所示,显然,该曲线不能作为叶片型线。

上例表明,文献[8-9]将平面投影曲线的进口段类型固定为等变角螺旋线的做法并不合理。事实上,也没有完备的理由要求平面曲线的进口段一定要使用等变角螺旋线。不论投影曲线的进口段和出口段使用何种类型的曲线,只要在相交处两段曲线的端点有相同的半径和相等的曲线切线与圆周方向的夹角,这样的曲线就可考虑采用,等边角螺旋线只是它们之中的一个选择。为此,笔者曾分析过在水泵技术中曾报导过的以下几种典型的曲线。为便于理解,在下面的介绍中,2、1、2、1分别指轴垂面上的投影曲线的出口、进口的曲线与圆周方向夹角及半径,则指曲线上一点的极角。

图2 问题叶片工作面投影

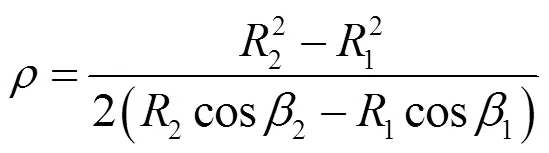

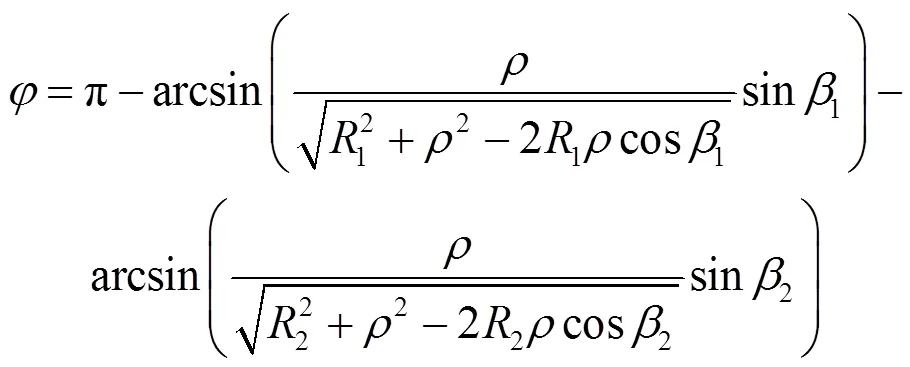

非等变角螺旋线[10]。这一曲线的包角能在一个给定区间内由设计人员选择,这是这一曲线的主要优点。包角的取值区间由下面两式给定:

或:

曲线的极坐标方程为:

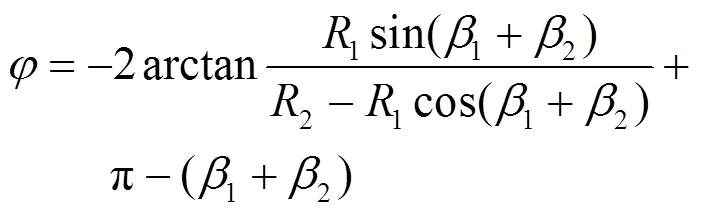

单圆弧[11]有:

或:

式(2)、式(3)表明,单圆弧的包角也是由曲线的边界条件决定的,不能由设计人员根据需要给定。

在确定平面投影曲线类型时,如上文分析,还必须考虑曲线要求包角的适应性。经反复试验,为形成合理的平面整体曲线,推荐1、2分别取/3、2/3。由式(3)、式(7)及式(8)可以看到,非等变角螺旋线和单圆弧的包角,与等变角螺旋线一样,都由平面曲线的边界条件决定,有时很难满足推荐值。Hermite插值曲线的包角则不受边界条件限制,因而具有最广泛的适应性。经多次比较后,建议平面投影曲线的进、出两段均使用Hermite插值曲线。

这时出口段和进口段的极坐标插值方程依次如式(9)、式(10)所示。

重新调整上例中的1和2值,且平面曲线进、出口段分别以式(9)、式(10)绘形Hermite插值曲线,得到的可行叶片工作面平面投影图如图3所示。

(10)

2 数值模拟比较

为了对比新旧设计方法的效果,本文基于ANSYSCFX平台进行了两种叶片叶轮的流动数值模拟。叶轮设计点的性能参数为:流量=65 m3/h,扬程=85 m,转速=2900 r/min。新型叶片几何参数如表2所示,叶片工作面的平面投影如图3所示,可看出投影曲线由两段Hermite插值曲线光滑连接拼成。传统叶片工作面平面投影为一段同包角的Hermite插值曲线。螺旋形蜗壳断面为1.5 mm倒圆矩形。各计算断面面积以最新速度系数资料确定,蜗壳基圆直径3为283 mm,断面进口宽度为16 mm。

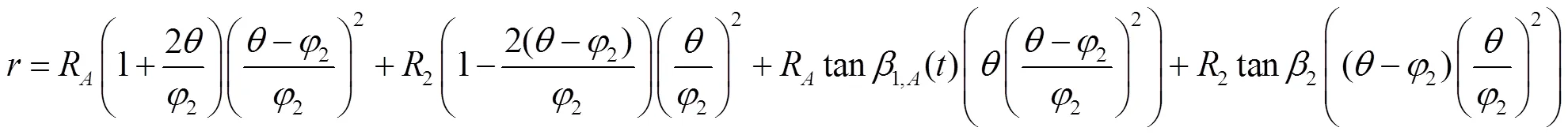

数值计算模型包括进口管、叶轮、蜗壳的全流道计算域三维模型。采用四面体网格对计算域进行网格划分。对网格无关性进行了研究,当网格数在100万以上时,泵扬程和效率偏差均在0.5%以内,本文用于计算的网格总数为1027297。网格划分模型如图4所示。

图4 计算域网格

在CFX中,采用湍流模型,输送介质为25°C清水,固壁面采用无滑移边界条件,动静交接面设置Frozen Rotor,叶轮旋转速度2900 r/min,过流表面粗糙度设置为50 μm,计算收敛精度为0.00001。设置总压进口,质量流量出口的边界条件。

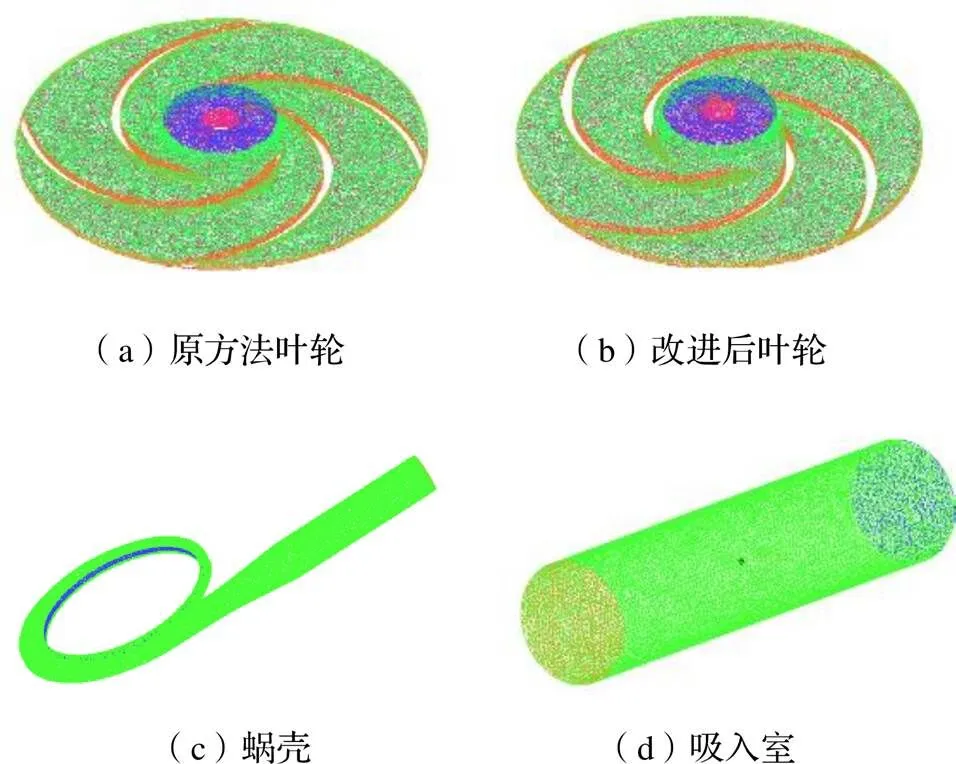

原方法和改进设计后泵在不同流量时内部静压分布如图5所示。可以看出,叶轮内的液体压力从叶轮进口到叶轮出口逐渐增大,表明液体经过叶轮后获得了静压能。通过比较不同流量时泵出口的压力可以看出,从0.8增大到1.0再到1.2工况,泵出口处的压力呈减小趋势,这与泵工作特性相符。在相同流量工况下,比较原设计和改进设计的叶轮内的静压分布,发现两者并无明显差异。

图5 原方法和改进后不同流量时泵内静压分布图

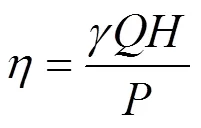

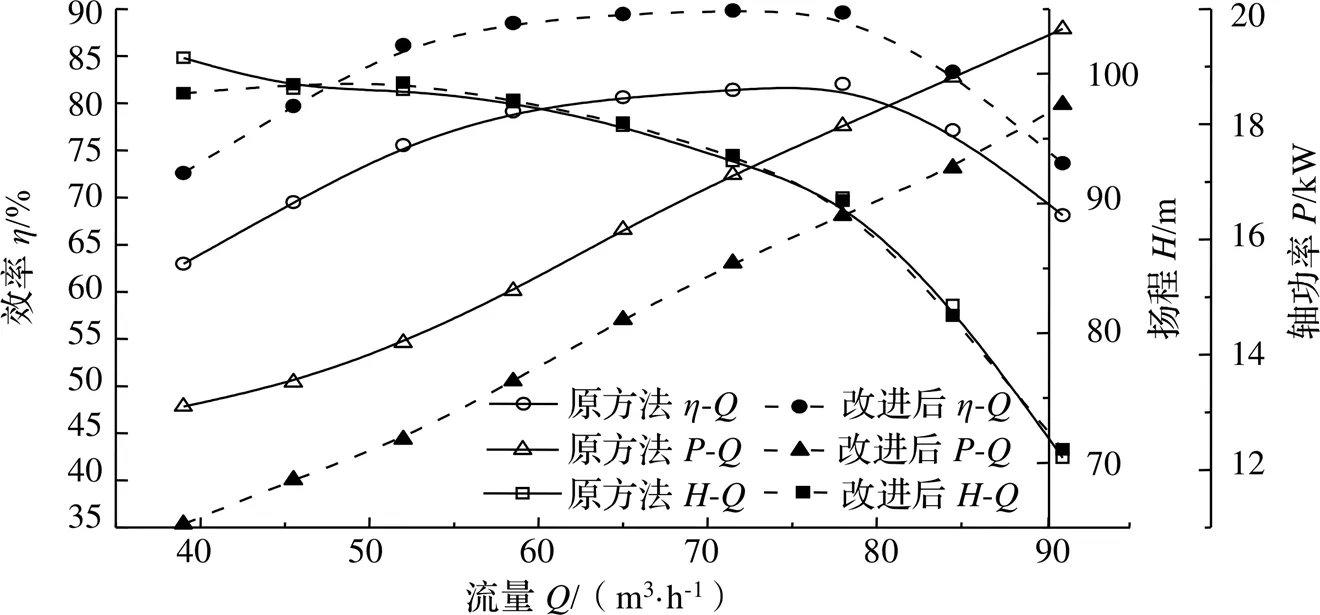

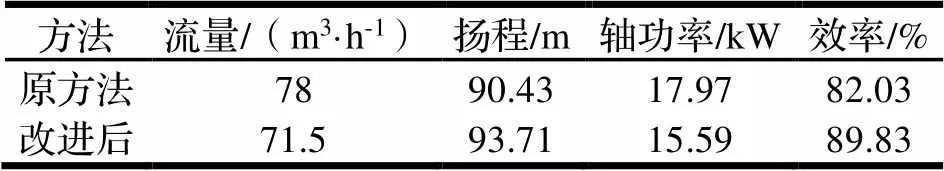

通过后处理,得到两台泵在不同流量工况下的外特性参数,将这些参数绘制成外特性曲线,如图6所示。可以看出,在相同流量下,原方法和改进方法的泵扬程差异不大,这与在相同流量下,两个不同方法得到的叶轮内压力分布图无明显差异的发现相呼应。在相同流量点,两种方法设计的叶轮虽扬程差异不大,但轴功率差异显著,原方法的轴功率曲线在改进设计方法的上方。

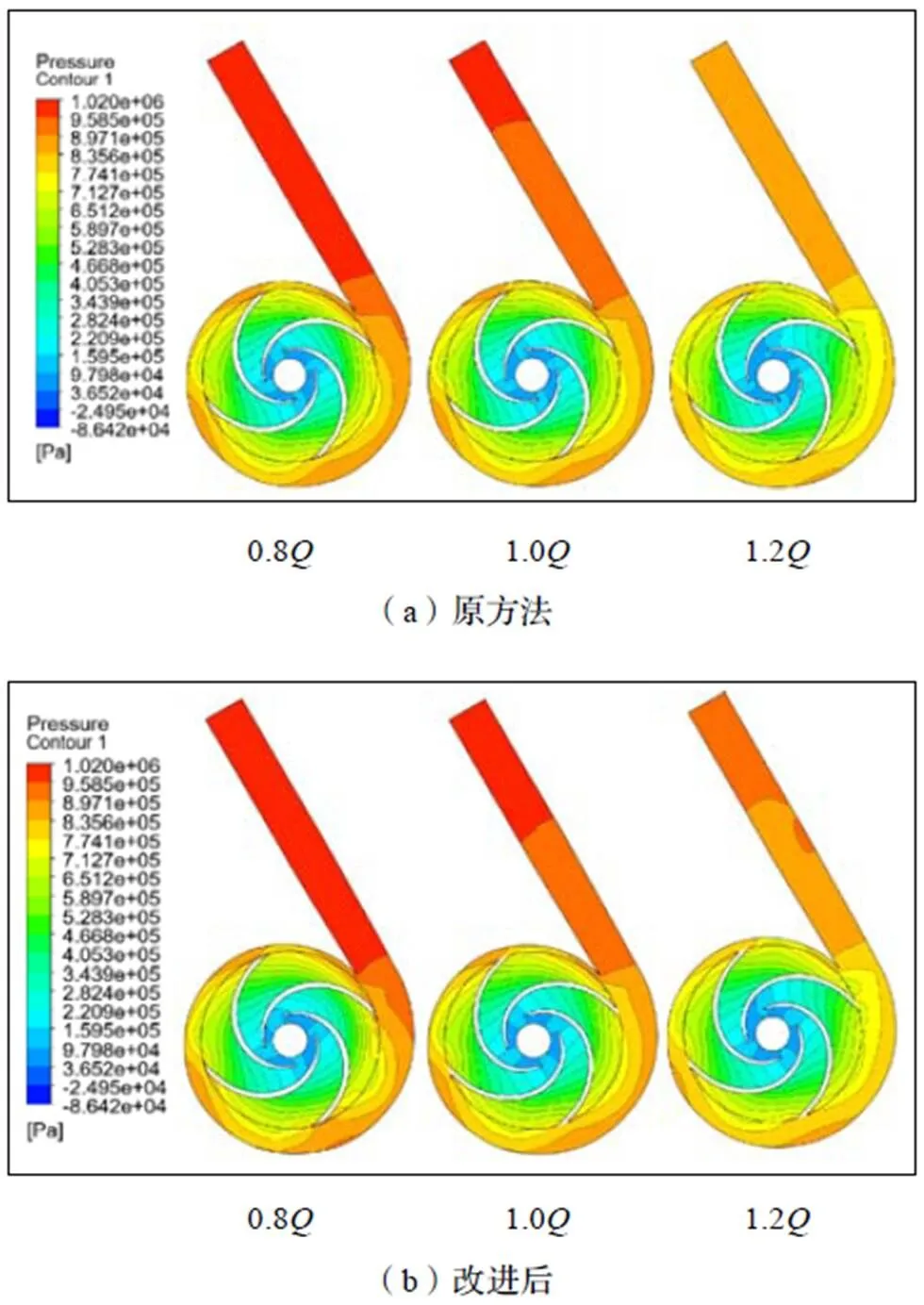

泵效率计算为:

由式(11)可知,改进设计后泵的效率明显提升,图6中改进设计后泵的效率曲线位于原方法设计的泵的效率曲线上方,表明从小流量到大流量区间,改进设计后的泵效率均明显提升。泵高效点性能参数如表3所示,可以看出,泵的最高效率由原来的82.03%提高到了89.83%,增加了7.8个百分点,新方法的节能效果明显。

图6 泵的外性能曲线对比

表3 泵高效点特性参数

3 结论

为改善低比转速离心叶轮圆柱形叶片的水力性能,近期有专家提出了一种与传统方法有重大原理区别的叶片设计新方法,新方法克服了传统方法的主要缺陷,提升了圆柱形叶片设计水平。但新方法中将部分叶片表面的平面投影类型固化,降低了新方法的适应性。本文针对新方法的上述不足提出改进意见,从而完善了有发展前景的改进新方法。

[1]许洪元. 变角螺线圆柱形叶片的绘型方法[J]. 流体工程,1989,(7):23-26.

[2]明加意,董亮,刘厚林,等. 离心泵圆柱形叶片的变角螺旋线绘型方法研究[J]. 水电能源科学,2017,35(1):180-183.

[3]严敬. 渐开线圆柱形叶片的计算与研究[J]. 农业机械学报,2003,34(5):80-81.

[4]胡家顺,陈羽,王彦伟,等. 离心泵两圆弧圆柱叶片绘制的新方法[J]. 化工装备技术,2016,37(2):24-26.

[5]Bolotov M A,Pechenin V A,Ruzanov N V,et al. Methods for determining the location parameters of GTE blade profiles based on their measurement results[J]. Journal of Physics:Conference Series,2021,1745(1):1-7.

[6]Zhang Hui,Tang Lingfeng,Zhao Yongtao,et al. Influence of Blade Profiles on Plastic Centrifugal Pump Performance[J]. Advances in Materials Science and Engineering,2020(7):1-17.

[7]樊昊民,王辉,李永龙. 离心泵流动损失与优化措施的探讨[J]. 通用机械,2020(7):35-37.

[8]严敬,王桃,赵尔策,等. 可控进口叶片角的圆柱形叶片设计[J]. 热能动力工程,2020,35(10):23-29.

[9]严敬,周绪成,宋文武,等. 可控进口安放角圆柱形叶片的设计方法[P]. ZL201510527187.6,2015-12-09.

[10]严敬,王桃,黄泽钊,等. 对一种新型圆柱形叶片型线方程的分析[J]. 热能动力工程,2020,35(11):122-126.

[11]严敬,刘明东. 对几种圆柱形叶片的分析与研究[J]. 排灌机械,2000,18(1):14-17.

An Improvement in a New Method for Cylindrical Blade Design

LEI Lei,PI Qin,CHE Jiaming,WANG Tao

( School of Energy and Power Engineering, Xihua University, Chengdu 610039, China)

In order to improve the hydraulic performance of cylindrical blade, some experts recently proposed a new method of cylindrical blade design that is significantly different from the traditional method. In the practice of the blade design, it is found that this new method still has a significant flaw. It solidifies the inlet section of the plane projection curve of the cylindrical blade working surface into a constant-angle spiral shape. This non-selective design method is not universally applicable and sometimes can not form a feasible blade profile. On the basis of the analysis, an improved scheme for the new method is proposed. In this scheme, it is recommended to draw the entrance section of the blade plane projection with a Hermite interpolation curve. The advantage of this curve is that its wrap angle can be selected according to the needs, which allows a smooth connection with the curve outlet section to form a coordinated blade surface profile.

centrifugal pump;low specific speed impeller;cylindrical blade

TH311

A

10.3969/j.issn.1006-0316.2022.02.009

1006-0316 (2022) 02-0061-06

2021-05-26

西华大学校人才引进项目(Z201081);能动省级一流专业(RC1900009750)

雷蕾(1999-),女,四川南充人,主要研究方向为流体机械内流动分析,E-mail:2296240205@qq.com。*通讯作者:王桃(1978-),女,四川成都人,博士,副教授,主要研究方向为泵类产品设计计算方法,E-mail:45871852@qq.com。