离心泵启动过程中蜗壳的瞬态特性分析

汤雄,王彦伟*,,万攀

离心泵启动过程中蜗壳的瞬态特性分析

汤雄1,王彦伟*,1,万攀2

(1.武汉工程大学 机电工程学院,湖北 武汉 430073;2.中国船舶集团有限公司 第七二二研究所,湖北 武汉 430205)

为了分析高速离心泵启动过程中蜗壳的瞬态特性,首先通过Flowmaster软件进行启动过程仿真,得出外特性曲线,然后使用CFX对启动过程中的蜗壳进行全流场分析,得出蜗壳内部瞬态速度场分布规律以及轴向力和径向力瞬态变化曲线,同时布置8个监测点对蜗壳的压力脉动进行分析,再通过单向流固耦合对蜗壳的结构进行瞬态特性分析。分析研究结果表明,在离心泵的启动过程中,蜗壳内速度场呈现先紊乱后稳定均匀分布变化,径向力和压力在0.19 s内表现出快速增加,随后较为快速减小直至0.53 s,0.53 s后出现小幅度增加,并在0.91 s逐渐趋向稳定状态。蜗壳结构的振幅在0.19 s达到最大值16.255 μm,0.91 s后在13 μm上下小幅度波动且趋向稳定状态。

离心泵;蜗壳;启动过程;瞬态分析

离心泵是一种把原动机的机械能转换为抽送液体的能量、具有高效转换且运输能力较好的机械,其内部液体流动是靠离心力的作用,性能良好、结构稳定并紧凑。

蜗壳是离心泵不可缺少的主要水利元件之一,主要作用是在最小的损失工作下,把入蜗壳的液体收集起来,通过流道均衡地引送泵的出口段或下一级叶轮的进口处。液体流动过程中,液体从叶轮中甩出,在进入蜗壳时与蜗壳碰撞,此时液体速度有一定减小,即存在动能向压力能的转换。蜗壳虽是离心泵中一个固定不动的构件,但其内部是一个复杂的三维不稳定湍流流场,叶轮和蜗壳的相互作用产生振动、压力等过大时,会导致离心泵的振动、噪声增强和性能不稳定等,严重影响泵的稳定运行。

长期以来,许多学者在蜗壳对离心泵性能影响展开大量研究工作。张德胜等[1-2]研究了蜗壳与叶轮匹配的三种结构,通过单向和双向流固耦合对蜗壳的结构、振动特性进行了分析以及优化,得到叶轮与蜗壳匹配较好的结构。张宁等[3]对侧壁式结构的离心泵进行了压力脉动研究,得出压力脉动主要由叶频引起,隔舌周围压力值高,侧壁式结构可大幅地降低泵内压力脉动。申正精等[4]分析了布置凹槽的蜗壳在几种工况下对离心泵内部流动特性的影响,分析得出凹槽布置对离心泵内部流动特性起到改善作用。牟介刚等[5]在蜗壳内布置回流孔,对蜗壳内瞬态流动特性进行研究分析,得出有回流孔的蜗壳压力脉动剧烈,且脉动幅值较大。吴绍科等[6]对不同启动方式离心泵瞬态启动过程进行Flowmaster仿真,得出较优启动方式和详细瞬态过程。吴大转等[7]对快速启动过程中离心泵进行试验和研究分析,得出转速、扬程、流量等启动初期迅速增大,后阶段基本稳定,表现出明细瞬态效应。

本文首先根据离心泵的基本参数使用Flowmaster软件获取Q5H26离心泵启动过程的转速、扬程、流量变化曲线,然后用CFX对离心泵启动过程进行数值模拟,最后采用ANSYS Workbench软件对离心泵的蜗壳结构振幅进行瞬态特性分析。

1 几何模型及Flowmaster仿真

1.1 几何模型参数

本文所分析的离心泵其参数为:设计流量=5 m3/h,扬程=26 m,转速=7000 r/min,比转速n=82.70,效率=0.68,蜗壳基圆直径3=65 mm,叶片数=6,叶轮进口直径D=24 mm,叶轮出口直径2=62 mm。

对离心泵的性能影响来讲,叶轮对泵的作用要比蜗壳大。但是这种情况并非一成不变,一个高精度高效率设计的叶轮,如果没有合适的蜗壳与其配合,则再好的叶轮也不能发挥其作用。蜗壳不但对离心泵性能有明显的影响,且如果蜗壳与叶轮配合不良,会使泵产生振动而无法工作。

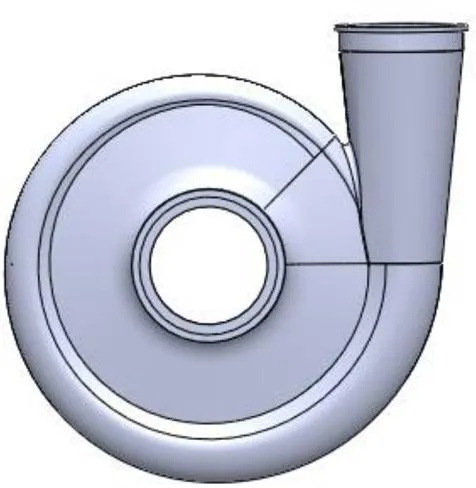

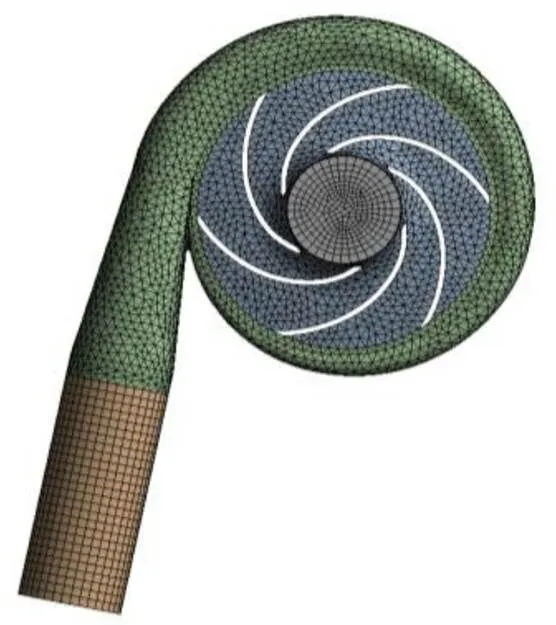

离心泵蜗壳的八个截面形状设计和尺寸精准度与蜗壳的水力损失密切相关。传统设计方法设计出的蜗壳流道内水力损失严重、效率低。本文使用SolidWorks设计蜗壳截面形状和尺寸,可以完全符合设计生产要求,提高离心泵的效率。通过蜗壳的尺寸结构和数据对蜗壳进行SolidWorks三维结构建模,如图1所示。

图1 蜗壳的三维结构图

1.2 Flowmaster流场仿真

Flowmaster是一款一维流体仿真计算软件,通过对系统启动过程进行整体建模,一系列的流体管道元件和监测显示元件组成整体的流体网络模型。对系统结构进行分解,成相对应的设备和节点形成的网络,用流动的介质和元件描述各种结构内流情况获取流体仿真中所需要的各项数值。

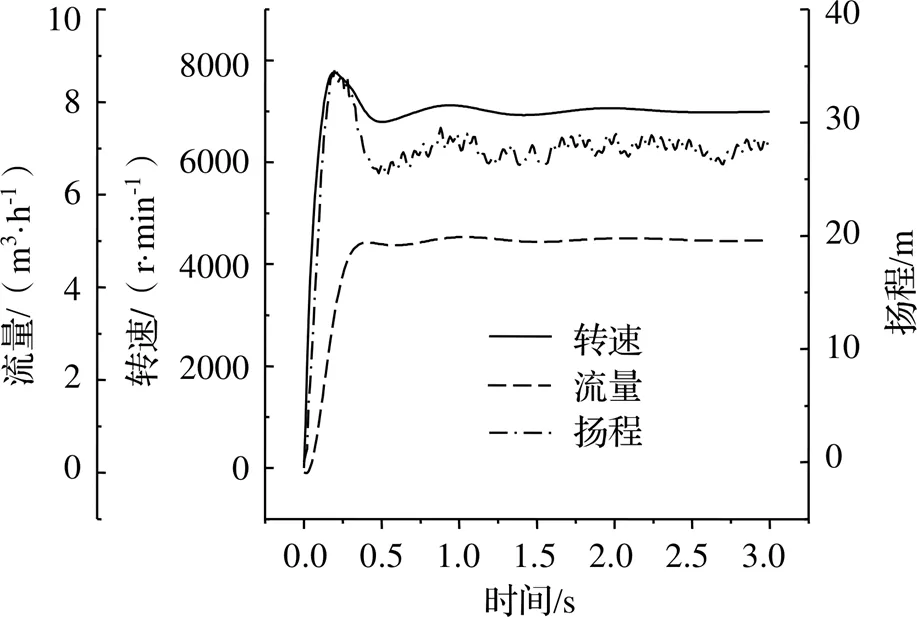

通过Flowmaster流场仿真计算得到离心泵启动过程中的转速、扬程、流量随时间变化的曲线图,如图2所示。

图2反应了3 s内离心泵的转速、流量变化规律,可知,在启动开始时,泵的加速度最大,离心泵的内部流动变化剧烈,扬程急剧上升,流量上升较为缓慢。在0.19 s时达到最大转速7759 r/min,此时可看出扬程出现最大值35 m,流量值为3.67 m3/h且呈现上升趋势。0.19 s后随着流体进入泵内,泵的加速度减小,此时泵的转速下降,扬程也出现下降趋势,而流量呈现持续上升趋势,这是因为该过程达到的稳定流量相对较大,转速达到最大时,系统尚未达到稳定的工况点,流量保持上升趋势,扬程在离心泵的自身特性影响下下降到稳定工况点。0.53 s达到最低转速6791 r/min,0.91 s以后泵达到稳定工况点,此时转速稳定在7000 r/min附近,流量稳定在5 m3/h,此后时间一直到3 s时也处于稳定状态。

2 启动过程瞬态计算方法

2.1 控制方程与湍流模型

离心泵内液体的流动通常认为是不可压缩的三维湍流流动,而蜗壳内液体的流动要遵守三大守恒定律,即质量和能量还有动量守恒,它们共同组成N-S方程。所以文中采用CFX软件对高速离心泵启动过程全流场进行数值模拟,通过求解不可压缩雷诺等时守恒N-S方程和标准-湍流模型,得到3 s内整个启动过程中流场的瞬态变化过程。

2.2 网络划分及边界条件

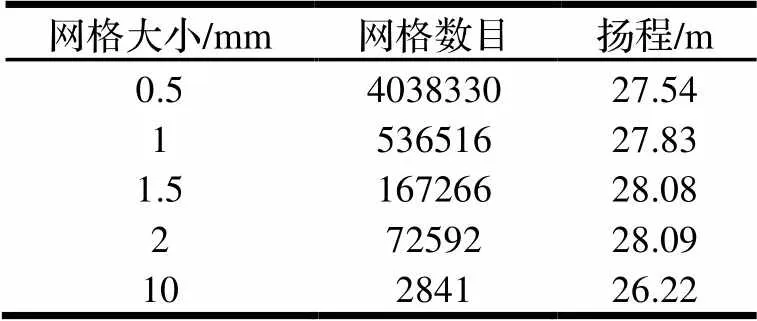

通过SoildWorks对高速离心泵的流场部分的进口及进口延伸段、叶轮、蜗壳、出口及出口延伸段进行三维流场建模,并将其导入到CFX中进行自适应网格划分,通过网络无关系验证后,得到的验证结果如表1所示,可以看出,网格大小在0.5 mm、1 mm、1.5 mm、2 mm、10 mm时,通过CFX对离心泵稳态流场计算出的扬程误差相差0.01,为保证网格计算精度良好、方便计算、节约时间,最终确定本次模拟计算的网格大小为1.5 mm,对离心泵流场模型进行网络划分后形成346093个节点和167266个单元。获取的离心泵流场网格图如图3所示。

图2 离心泵启动过程特性曲线

表1 网络无关性验证

图3 离心泵流场网络划分图

进行瞬态计算设置时,在进口延长段的进口边以总压力为进口条件,参考压力设置为一个大气压,在出口延长段出口处采用流量公式定义。网格节点均采用GII模式,对于叶轮和进口延长段、叶轮与蜗壳的动-静计算域交界面,采用瞬时冻结转子模式进行连接,对叶轮流场进行旋转计算域定义,选择旋转壁面Rotating Wall,其值为0 r/min,其壁面为无滑移壁面,蜗壳与出口延长段之间采用静止无滑移壁面,收敛判据选为平均值RMS,其具体值为10-4,在进行启动过程瞬态计算时,需要在稳态计算结果的基础上进行,设置其为初始条件,在保证计算精度的前提下,根据转速变化情况设置计算总时间。

3 瞬态计算结果分析

3.1 速度场瞬态分析

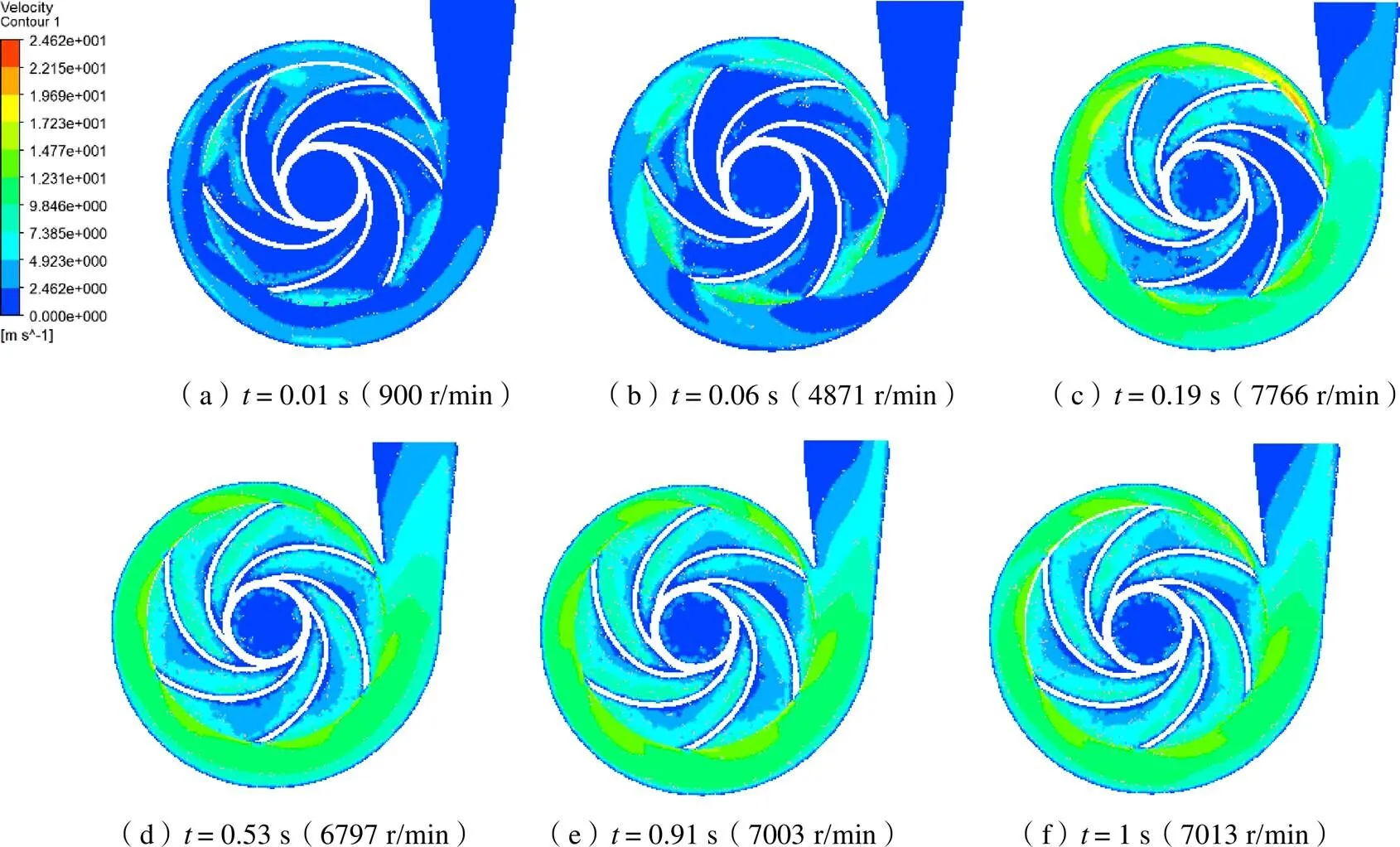

离心泵启动过程中蜗壳内的液体流动速度随着时间的变化而发生连续性变化,取启动过程中的6个时间点对离心泵蜗壳内部液体流动速度进行分析比较。6个时间点的速度场分布如图4所示。

图4 蜗壳内速度场瞬态分布图

图4反应了蜗壳内部液体在启动过程0.01~1 s内的瞬态速度分布。在启动初期0.01~0.06 s时间点,蜗壳内部速度场分布不均匀,叶轮高速旋转,在叶轮流道出口处液体逐渐向蜗壳内部扩散,引起蜗壳的进口附近流速增大,由于叶轮与隔舌之间存在动静干涉的作用,在隔舌周围出现了较小面积的高速区域。在0.19 s时,叶轮的旋转速度达到最大,动静干涉作用增大,蜗壳隔舌的高速区域分布面积显著增大,并逐渐向蜗壳出口方向扩散,蜗壳内部整体速度场分布面积增大,流速也有明显提高。在0.19~1 s内,流量持续增加,叶轮旋转加速度越来越小,在0.91 s时,叶轮转速逐渐接近额定转速,流量变化较小,隔舌位置高速区域面积逐渐减少,蜗壳内部整体流动状态整体趋于稳定,每个时刻的速度场分布无明显变化,蜗壳内部流速场分布均匀。

3.2 瞬态径向力分析

启动过程中,叶轮的转速在极短的时间内从零上升到额定值,流量也随之迅速增加,泵内液体的流动速度变化剧烈,流动损失较为严重,使得泵内部压力分布不均匀,有径向力产生。因此离心泵在启动期间的瞬态径向力变化特性相对于通常偏离设计工况下的径向力变化具有一定的特殊性。

将从Flowmaster中获取的高速离心泵的转速、流量随时间变化的数值导入CFX对启动过程进行数值模拟计算,从而得出蜗壳的扬程和受力在启动过程中的变化过程,得到其扬程随时间的变化曲线和转速随时间变化的曲线一致,其值最终稳定在26 m附近。稳定后数值模拟所获取的扬程与设计扬程的误差在4%以内,因此,数值模拟的正确性得以验证。与此同时,获取离心泵启动过程中蜗壳的瞬态轴向力和径向力随时间变化的曲线,如图5所示。

从图5可知,蜗壳轴向力虽在启动过程中变化剧烈,但其数值较小且对蜗壳振动的影响微小,因此,蜗壳主要受径向力作用,所以仅对蜗壳所受的径向力进行分析。其瞬态径向力变化趋势与转速和流量随时间变化的趋势接近,在启动过程0.19 s内,因为实际流量比设计工况流量小,蜗壳中流体对隔舌处有一点冲击,流动速度逐渐减小,相当于扩散管道中的流动,压力有一定增加。流入蜗壳的液体在叶轮出口处的绝对速度反而越来越大,液体流动的方向在这个时间内发生改变,当从叶轮中流出的液流与蜗壳中的液流因速度大小和方向不同在蜗壳中产生冲击时,径向力呈现出快速增加趋势且值较大[9-10]。随着启动过程进行,当流量与设计流量接近时,叶轮周围蜗壳中的压力对液流起一定阻碍作用,径向力呈现减小趋势,在0.53 s时最小,直到稳定状态,0.91 s后趋向稳定状态且径向力增长逐渐缓和且较为稳定。

图5 蜗壳瞬态轴向力和径向力曲线图

3.3 蜗壳内压力分布

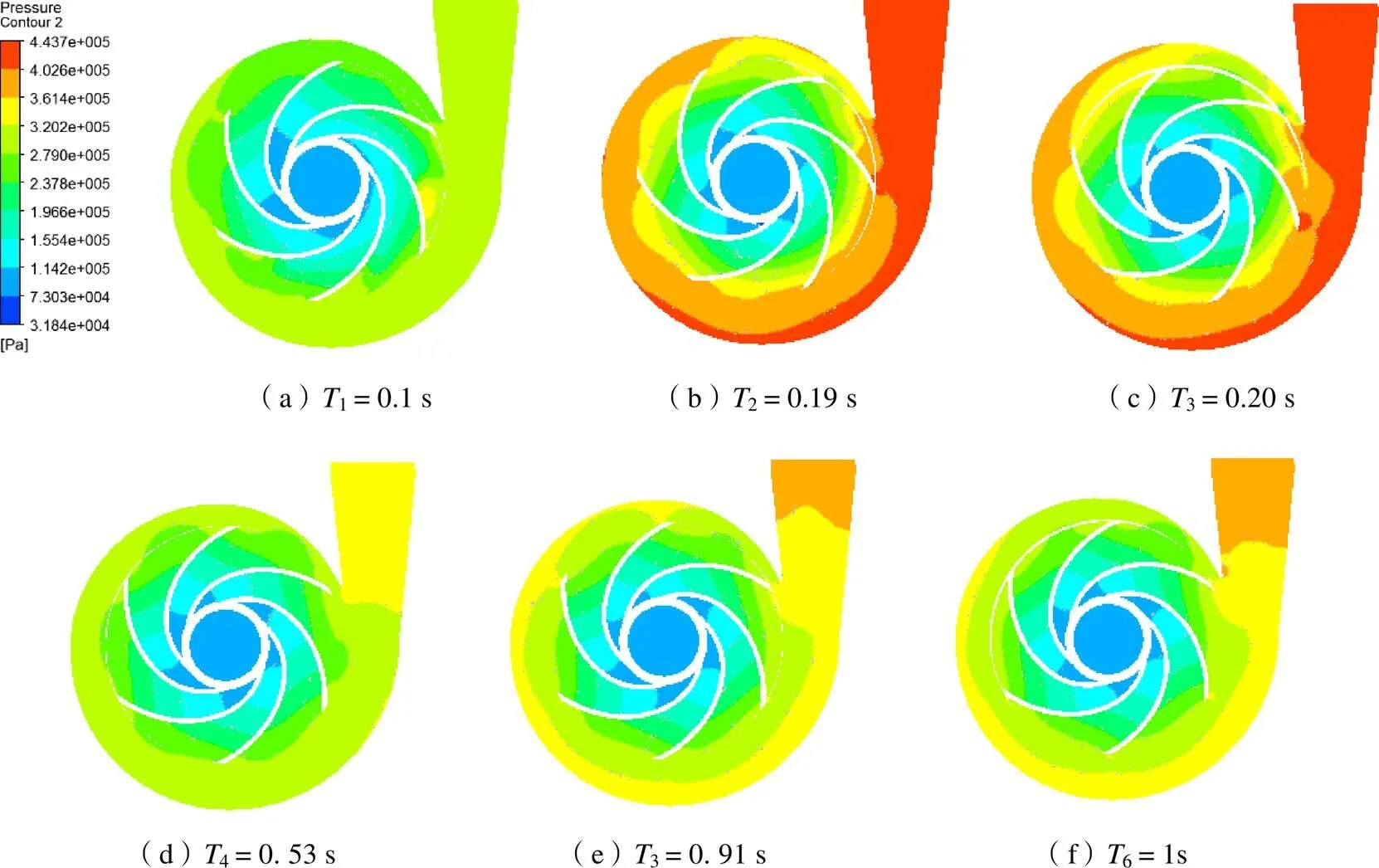

启动过程中对6个不同时刻离心泵蜗壳内流道的截面压力分布如图6所示。

图6 蜗壳内部压力分布图

由图6可知,从离心泵的整个启动过程中提取6个时刻蜗壳的内部流道受压分布,可得到启动过程中蜗壳的压力分布是一个从小到大再逐渐稳定的过程。蜗壳的压力分布在0.19 s前后变化较为明显,0.19 s前渐增,在0.19 s时受到的压力最大,0.19 s后渐小且逐渐稳定。

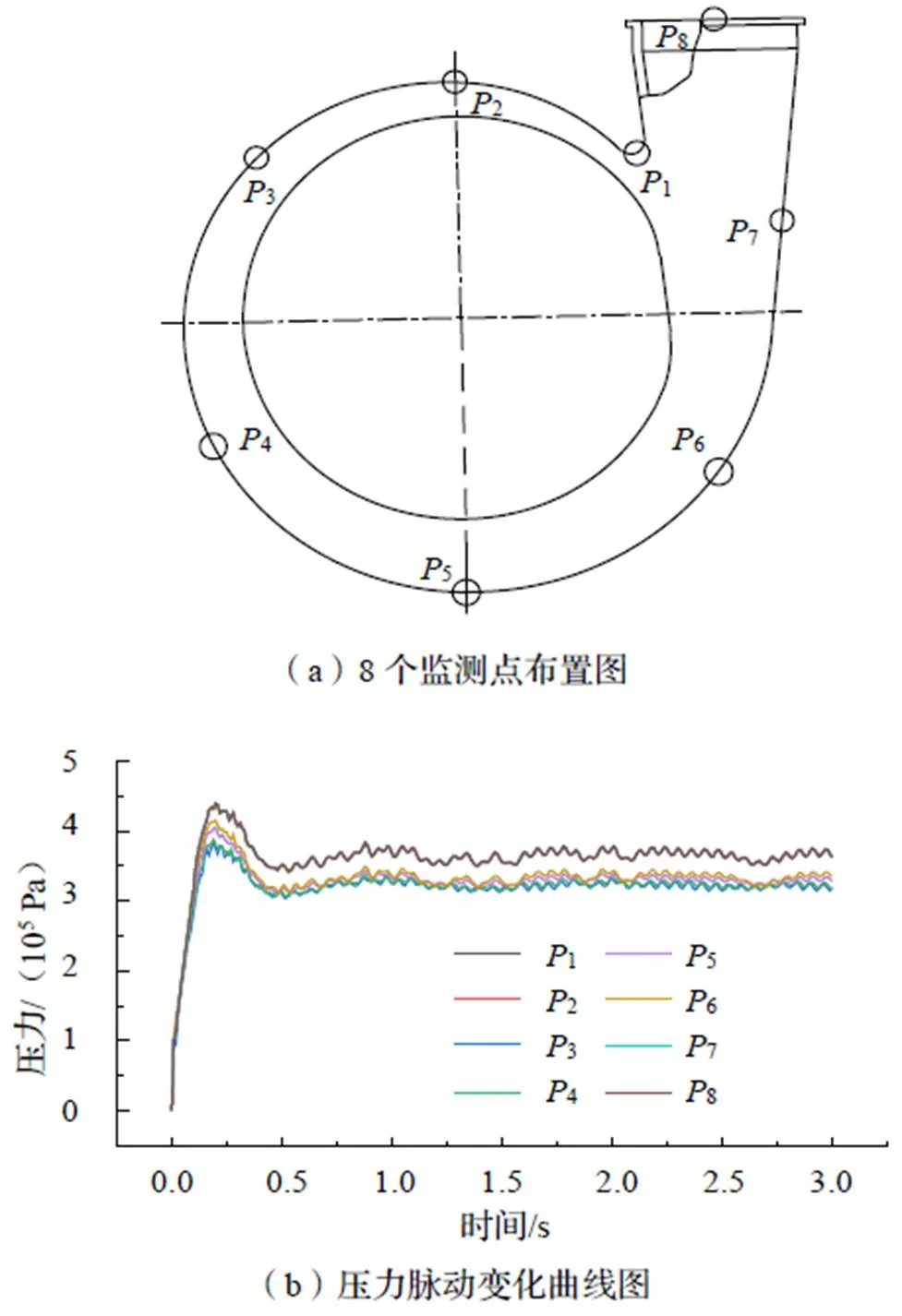

3.4 蜗壳内压力脉动分析

在蜗壳的壁面和出口设置8个监测点来获取高速离心泵在启动过程中的压强变化曲线,并对启动过程中蜗壳的压力脉动进行分析,为后续蜗壳实体结构在启动过程中的瞬态分析提供一定依据。压力监测点的布置和压力脉动随启动时间变化曲线如图7所示。

图7 监测点布置及压力脉动变化曲线图

由图7(b)所知,各监测点的压力变化趋势较为接近,在启动过程0.19 s内,液体流入高速旋转的叶轮,叶轮带动液体做高速离心运动,液体通过叶轮出口甩出并进入蜗壳,由于甩出的液体与蜗壳发生碰撞,速度逐渐减小,直到与蜗壳中的液流速度接近,此过程中,甩出叶轮的流体动能转化为蜗壳中液体的压力能。此外还可看出,各监测点的压力值呈现快速上升趋势[9-10],在0.19 s出现最大值。因为叶轮与蜗壳隔舌的动静干涉作用,液体从叶轮流出与蜗壳产生碰撞,在1点隔舌处的压力脉动最剧烈,液体经蜗壳出口流出,出口管附近监测点7和出口处监测点8相对较大。0.19~0.53 s时,转速和流量逐渐趋于额定工况,液体流动速度较快,各监测点压力下降较快,0.53 s上升到一定压力值并在其附近很小范围内波动,0.91 s呈现出稳定趋势。

3.5 蜗壳结构瞬态分析

压力载荷设置,通过单向流固耦合把启动过程中的仿真模拟流场中得出蜗壳的力导入蜗壳结构场中,流固耦合求解时的流体水压力对蜗壳结构内流道接触面作用是流体对结构作用的外载荷,因此将蜗壳内部与流体接触的面设为流固耦合面,蜗壳的材料选用结构钢,约束设置时,由于蜗壳通过电机端盖和隔板用螺栓和卡箍与电机连接,在连接处设置固定约束。

对高速离心泵进行转速从0到7000 r/min启动过程蜗壳的结构瞬态响应分析,得出蜗壳在各个转速下所对应的瞬态响应,从而获得高速离心泵蜗壳的振幅随时间的变化曲线,如图8所示。

图8 时间-振幅变化曲线

从图8可以看出,随着启动过程的进行,蜗壳的振幅变化趋势呈先增大后减小并趋向稳定。分析径向力和压力脉动可知,随着启动过程的进行,转速不断上升,流入蜗壳的液流速度较大,不断冲击蜗壳,导致叶轮与蜗壳的动静干涉效果越来越明显。当转速越来越接近临界转速时,径向力和压力值不断增大,0.19 s时振幅最大,最大值为16.215 μm。0.19 s后,当转速稳定在额定值时,流量逐渐达到额定工况点,液流速度也逐渐趋向相对稳定,蜗壳所受的径向力和压力脉动减小且逐渐趋向稳定,振幅在13 μm上下小幅度波动,即趋向相对稳定状态。

4 结论

(1)Q5H26离心泵在启动过程中转速、扬程变化趋势较为接近,0.19 s内呈现出快速增大趋势,且在0.19 s转速达到7759 r/min,扬程35 m。0.19 s后逐渐下降,0.53 s后小幅度增加且0.91 s后逐渐趋向稳定。流量在0.53 s时因未达到稳定工况点,之后一直呈现缓慢上升趋势,直到0.8 s后逐渐趋向稳定状态。

(2)在启动过程0.01~1 s内,启动初期0.19 s内蜗壳内部速度场分布十分紊乱,速度场分布主要在蜗壳入口周围较为明显,隔舌周围出现较小面积高速区。在启动中后期0.19~1 s内,随着流量增加,转速逐渐下降并接近额定转速,蜗壳隔舌周围高速区面积先增大后减小,蜗壳内部流动趋向稳定,速度场分布相对均匀,对泵的性能影响较弱。

(3)获得了离心泵启动过程中蜗壳的瞬态轴向力和径向力及8个监测点压力脉动变化规律,其规律与转速流量扬程变化趋势较为接近。0.19 s时出现最大值,0.91 s逐渐趋向稳定。蜗壳主要受轴向力影响,与轴向力无关。隔舌和出口管分别因为动静干涉和液体流动速度影响而出现较大的压力脉动。

(4)获取了蜗壳结构在整个启动过程中各时间段的瞬态振幅响应,从而取得了蜗壳在整个过振幅的变化规律,0.19 s时达到最大振幅点,振幅值为16.215 μm,0.91 s后在13 μm上下波动且趋向稳定,进而确定了蜗壳在启动过程中可保证安全稳定。

[1]王海宇,张德胜,施卫东,等. 基于流固耦合的离心泵蜗壳结构分析与优化[J]. 排灌机械工程学报,2014,32(6):472-476,499.

[2]张德胜,张磊,施卫东,等. 基于流固耦合的离心泵蜗壳振动特性优化[J]. 农业机械学报,2013,44(9):40-45.

[3]张宁,杨敏官,李忠,等. 侧壁式压水室离心泵的压力脉动特性[J]. 机械工程学报,2012,48(14):164-168.

[4]申正精,楚武利. 压水室布置凹槽对离心泵内部流动特性的影响[J]. 华中科技大学学报(自然科学版),2019,47(12):37-42.

[5]牟介刚,吴振兴,周佩剑,等. 自吸离心泵蜗壳内瞬态流动特性[J]. 上海交通大学学报,2018,52(4):461-468.

[6]吴绍科,张跃文,张鹏. 离心泵瞬时启动过程的仿真[J]. 排灌机械工程学报,2018,36(6):461-465.

[7]吴大转,王乐勤,胡征宇. 离心泵快速启动过程外部特性的试验研究[J]. 工程热物理学报,2006(1):68-70.

[8]胡征宇,吴大转,王乐勤. 离心泵快速启动过程的瞬态水力特性——外特性研究[J]. 浙江大学学报(工学版),2005(5):605-608,622.

[9]关醒凡. 现代泵技术手册[M]. 北京:宇航出版社,1995.

[10]刘建义. 矿浆泵断轴分析及预防[J]. 通用机械,2008(2):42-44.

[11]Asuaje,Miguel,Bakir,et al. Numerical Modelization of the Flow in Centrifugal Pump: Volute Influence in Velocity and Pressure Fields[J]. International Journal of Rotating Machinery,2005(3):244-255.

[12]Liu Q Z,Yang K,Li D Y,et al. Research of fluid-induced pressure fluctuation due to impeller-volute interaction in a centrifugal pump[J]. IOP Conference Series:Materials Science and Engineering,2013,52(2):022026.

[13]Zhang X. Numerical Simulation of Unsteady Flow in Centrifugal Pump Volute[J]. Transactions of the Chinese Society for Agricultural Machinery,2006,37(63):63-68.

[14]Wu D,Huang B,Li Z,et al. Numerical Simulation of the Transient Flow in a Centrifugal Pump During Starting Period[J]. Journal of Fluid Engineering,2010,132(8):1-8.

Analysis of Transient Characteristics of Volute in Centrifugal Pump Start-Up Process

TANG Xiong1,WANG Yanwei1,WAN Pan2

( 1.School of Mechanical and Electrical Engineering, Wuhan Institute of Technology, Wuhan 430073, China; 2.No.722 Research Institute, CSSC, Wuhan 430205, China )

In order to analyze the transient characteristics of the volute in the start-up process of the high-speed centrifugal pump, the start-up process was simulated by the Flowmaster software to obtain the external characteristic curve. Then, CFX was used to analyze the volute in the start-up process to obtain the distribution law of the transient velocity field inside the volute and the transient change curve of axial and radial force. At the same time, eight monitoring points were arranged to analyze the pressure pulsation of the volute, and then the transient characteristics of the volute structure were analyzed through unidirectional fluid-solid coupling. The results show that during the start-up process of centrifugal pump, the velocity field in the volute changes from a disordered state to a stable uniform distribution. The radial force and pressure increase rapidly in 0.19 s, and decrease at a relatively high speed until 0.53 s, and then increase slightly and gradually trend to a stable state in 0.91 s. The amplitude of the volute reaches a maximum value of 16.255 μm at 0.19 s, and fluctuates slightly around 13 μm after 0.91 s and tends to be stable.

centrifugal pump;volute;start-up process;transient analysis

TH311

A

10.3969/j.issn.1006-0316.2022.02.001

1006-0316 (2022) 02-0001-07

2021-06-17

国家自然科学基金(51375186);湖北省教育厅重点科研项目(D20161507)

汤雄(1995-),男,湖北孝感人,硕士研究生,主要研究方向为流体机械及机械工程,E-mail:308178464@qq.com;万攀(1990-),男,湖北孝感人,硕士,工程师,主要研究方向为机械设计与仿真分析。*通讯作者:王彦伟(1975-),男,河南开封人,博士,教授,主要研究方向为CAD/CAE、机械优化设计,E-mail:ywwang.cad@gmail.com。