玻璃纤维窑炉平烧与顶烧方式比较

韩大河

(淄博中材金晶玻纤有限公司,淄博 255086)

0 前言

玻璃纤维单元窑炉是20世纪40年代在容器玻璃窑炉基础上发展起来的,其特点是长宽比较大,一般在2.8~3.3∶1,燃料多为天燃气,使用氧气助燃,燃烧方式一般使用横穿炉膛的对烧或者叉烧方式进行加热,其特点为核心火焰温度高、相同熔制制度下能源消耗低、低燃气流动速度对窑炉耐火材料侵蚀小等[1]。近年来为提高传热效率、提升熔化率,同时降低废气氮氧化物及硫化物排放,纯氧顶烧已逐渐应用于玻璃纤维窑炉。据报道,相同条件下顶烧方式比平烧方式节能8%~15%[2]。

窑炉设计者的最终目标是热效率的最高化,合理的燃烧器布置方式和角度直接影响窑炉的熔化效率,并对窑炉的节能和维护产生直接影响。纯氧平烧方式可以得到较大的火焰覆盖面积,使玻璃液的温度均匀性得到很好的满足,但由于纯氧燃烧的高动量特性,对窑炉耐火材料的气流侵蚀也是需要关注的;纯氧顶烧方式将燃料燃烧产生的热能直接传递至料堆及玻璃液表面,部分燃料甚至渗透至料堆的颗粒间隙进行燃烧,对热效率的提高、熔化率的提升明显,但热辐射效果不佳,易起扬尘,如果燃烧器的位置和角度不准确,会对熔化率、玻璃液质量和窑炉胸墙耐火材料产生较大影响[3-5]。

为改善窑炉燃烧状况,提高热效率和熔化率,本文使用商业软件Fluent对平烧方式和顶烧方式进行模拟计算,分析2种燃烧方式对窑炉火焰空间温度分布和传热情况的影响规律,为实际生产调整提供依据。

1 模型建立和计算

1.1 模拟对象参数

模拟对象以设计熔化量230 t/d的玻璃纤维窑炉为研究对象,该窑炉火焰空间长19.8 m,宽6.5 m,胸墙高1.153 m,大碹拱高1.132 m,燃料为天然气,纯氧助燃。平烧方式燃烧器中心线距玻璃液面距离0.437 m,5对燃烧器距前墙距离及燃气流量分配如表1所示。

表1 平烧燃烧器距离及燃气流量

顶烧方式燃烧器左中右排列,左、右两列各5支,中间一列5支,其中中间5#枪未启用,各燃烧器距前墙距离及燃气流量分配如表2所示。

表2 顶烧燃烧器距离及燃气流量

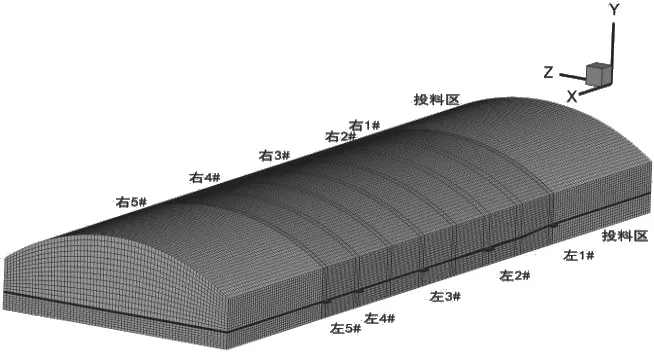

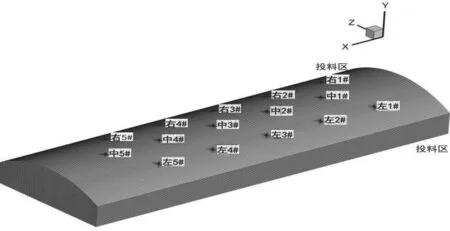

分别对平烧、顶烧窑炉火焰空间使用软件中的前处理模块进行三维实体建模、利用自带网格划分模块对模型进行网格划分[6],窑炉网格划分见图1、图2。

图1 平烧窑炉火焰空间网格划分

图2 顶烧窑炉火焰空间网格划分

1.2 数学模型选择

模型计算采用的数学模型为:火焰空间湍流模型使用标准模型,采用标准壁面函数对近壁面进行简化;燃烧反应过程使用组分传输模型;窑炉内辐射模型使用P1模型。使用有限体积法离散控制方程,选用二阶迎风格式进行计算。使用SIMPLE算法对压力和速度耦合进行求解。通过降低亚松弛因子获得较好的迭代稳定性和收敛性,能量方程和辐射方程等收敛标准默认设置。

1.3 物料性质参数及边界条件

燃气入口流速简化为水平方向速度矢量相等,燃氧比为1∶2,设置为速度进口边界,模型考虑重力因素,根据燃烧器出口面积计算出速度数值输入。烟气排放设置为压力出口边界,出口压力为 15 Pa,由于选用P1辐射模型,烟气成分须提前设置,假设完全燃烧,烟气成分为CO2和H2O,其质量分数为55%和45%。壁面散热选用导热系数边界,胸墙导热系数为15 W/(m·K),设定为自由滑移壁面,自由温度为300 K;大碹导热系数为 20 W/(m·K),自由壁面温度为300 K[7-9]。

实际生产中窑炉玻璃液面由生料区、泡沫区、镜面区构成,其对热量吸收有较大差别,将玻璃液面设定为温度边界则不能很好地反应不同燃烧方式对玻璃液面温度的影响,根据配合料和玻璃液的性质、实际生产中窑炉内部不同区域的泡沫情况,将实际的玻璃液表面处理为在不同区域具有不同导热系数的模型,使玻璃液面边界能够反应出不同燃烧方式对玻璃液面温度的影响;假设玻璃液为均质,不存在化学反应,玻璃液表面无气泡排出,根据实际生产状况将玻璃液面导热系数假设为沿窑宽方向不同位置导热系数相同、窑长方向随位置变化导热系数发生变化的函数,使用UDF将函数导入加载于玻璃液面。玻璃液面沿窑长方向有效导热系数计算公式为:

式中:

K——有效导热系数,W/(m·K);

x——自投料区沿窑长距离,m。

2 结果分析

2.1 大碹温度

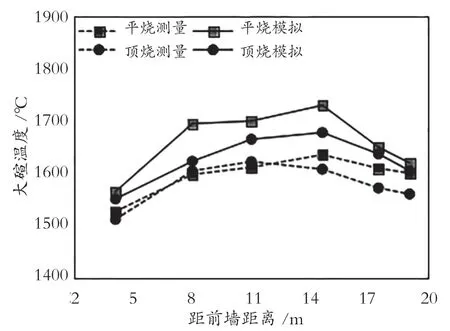

将窑炉大碹温度模拟结果与大碹热电偶测量结果进行比较,由图3可以看出,模拟结果与实际测量值趋势基本吻合。平烧模型模拟结果与测量结果最大偏差为6.1%,顶烧模型模拟结果与测量结果最大偏差为4.4%。但模拟结果较实际测量值均偏高,一方面可能因为大碹热电偶有陶瓷套管与铂金套管双重保护,显示温度较实际温度偏低;另一方面,模拟中导热系数及辐射模型的选择,会给计算带来一定的偏差。以上表明数学模型可以较好地模拟窑炉火焰空间状况,模拟结果能够在一定程度上解释窑炉空间的相关现象。

图3 沿窑长方向大碹温度分布

2.2 玻璃液面温度

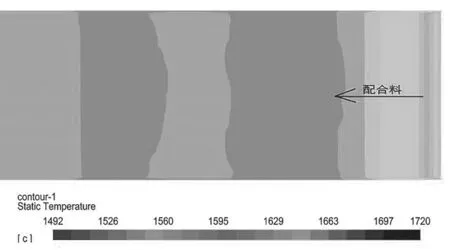

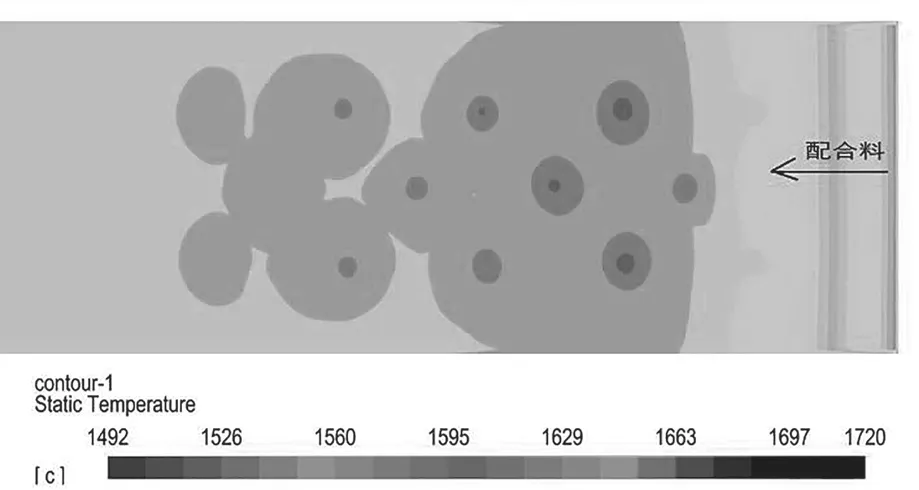

根据配合料及玻璃液在窑炉中不同区域的不同状态,可将表面玻璃液划分为投料区、泡沫区、鼓泡区及镜面区,不同燃烧方式火焰对各区域的影响不同。图4所示为平烧方式的玻璃液表面温度分布,图中可以看出沿窑宽方向上温度分布较为均匀,两侧池壁处玻璃液温度与中间温度没有明显的差异,玻璃液面温度受燃气流量影响明显。主要由于平烧方式对玻璃液表面具有较高的覆盖度,窑炉两侧的胸墙和池壁同时接受空间火焰热辐射和燃气气流的对流传热,胸墙和池壁对两侧玻璃液具有良好的传热状态,配合料经过高热流密度区域后不会出现贴壁的现象。

图4 平烧玻璃液面温度分布

图5所示为顶烧方式的玻璃液表面温度分布,图中可以看出在玻璃液表面形成了以沿燃烧器轴线为中心的辐射状温度分布,燃气直接覆盖区域与未覆盖区域温度差异较大;并且随燃气流量的不同,玻璃液表面的温度差异也较大。与平烧方式相比,由于燃气对玻璃液表面的直接加热,同时配合料颗粒间存在空隙,部分燃气渗透于配合料间进行燃烧;并且玻璃液表面的泡沫在速度较高的气流扰动下,更易于破裂,降低隔热效果;在直接加热区域,配合料、玻璃液获得热量的效率更高,配合料的熔化速度加快,玻璃液升温速度加快。

图5 顶烧玻璃液面温度分布

由于顶烧火焰覆盖面积小,能量密度集中,由燃烧器轴线向外延伸,玻璃液温度差异明显,两侧池壁和胸墙获得对流传热和热辐射较少,两侧区域配合料接受能量较少,顶烧方式的料界线较平烧方式长,在一定条件下将会出现生料贴壁的现象甚至料头摆动较大、不易控制的情况。在澄清区域,玻璃液受热不均匀,可能出现气泡排出不良的情况,影响玻璃液质量。

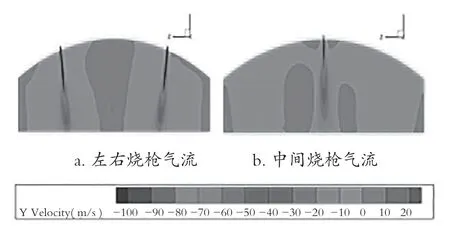

2.3 空间烟气流场

图6为平烧窑炉2#燃烧器的空间气流情况,其余燃烧器情况类似。从图中可以看出,高温燃气在水平方向上的速度较大,火焰刚度较好;垂直方向上,烟气遇到对面胸墙后,部分沿胸墙上行至大碹,部分下行至玻璃液面。窑炉耐火材料一方面受到火焰的热辐射,另一方面受到高温烟气对耐火材料的对流传热;在一定条件下,燃烧器对面胸墙的滞止区传热强度过高,会对耐火材料形成气流侵蚀,耐火材料剥离落入玻璃液中,影响作业稳定性。沿胸墙下行至玻璃液面的烟气,对玻璃液面的对流传热作用,可以使两侧的配合料和玻璃液更好地熔化和流动,防止生料贴壁的情况。

图6 平烧空间气流

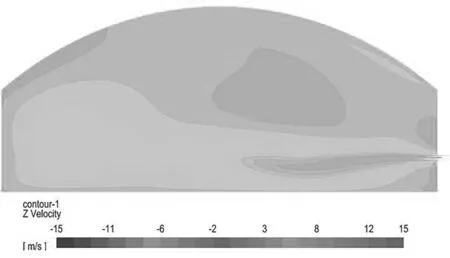

图7显示顶烧窑炉2#燃烧器的空间气流情况,负值表示气流由大碹向玻璃液面运动,其余燃烧器情况相同。从图中可以看出在垂直方向上以燃气向下气流为主,经玻璃液面后沿窑炉内壁经烟道排出。由于在投料区及泡沫区,玻璃液面为非镜面区,表面粗糙,气流经过此区域时主要以漫反射为主,当气流沿窑炉胸墙及大碹流动时速度大幅度降低,有效降低了对窑炉耐火材料的侵蚀;顶烧燃气沿轴线的截面积小,火焰对窑炉内壁的辐射面积小,同时高温燃气在经过玻璃液面时,热量被吸收,窑炉内壁与烟气对流换热量减少,延长窑炉的使用寿命。

图7 顶烧空间气流

由于纯氧燃烧的高动量性质,高温燃气在投料区和泡沫区玻璃液面的漫反射后流动速度大大降低,但贴壁射流仍会对窑炉胸墙及池壁造成较大的直接冲击。为最大限度将热量直接传递至玻璃液面,同时降低池壁和胸墙的气流侵蚀,窑炉设计时大碹中心线两侧的燃烧器的入射角度和燃气入射速度需要充分考虑。

3 结论

(1)通过使用数值模拟技术对玻璃纤维窑炉 2种火焰燃烧方式进行模拟,对平烧和顶烧的玻璃液面温度和高温气流进行分析,得到不同燃烧方式的烟气流动特性。

(2)平烧方式对玻璃液面的辐射均匀,覆盖面积高,纵向的玻璃液温度梯度易调节;高温气流对窑炉耐火材料的热辐射和气流侵蚀较强。

(3)顶烧方式的能量集中度高,与高温燃气 接触的玻璃液面受热强度高,能够快速将配合料熔化,高温气流对窑炉耐火材料的热辐射和气流侵蚀较低;由于火焰高度集中,玻璃液面的温差较大,应注意两侧生料贴壁现象,建议顶烧方式应与电助熔配合使用。

玻璃纤维窑炉节能一直是行业重点关注的问题,通过几十年的努力,国内玻璃纤维窑炉在设计、运行方面已处于领先水平,但仍需要技术人员继续努力,不断创新、提升,走在行业前端,为玻璃纤维行业贡献力量。