一体在线真空灌注成型工艺在风电叶片上的应用*

张 朋,霍志伟,李圆圆

(洛阳双瑞风电叶片有限公司,洛阳 471039)

0 前言

随着国家能源结构的调整,风力发电等新能源产业逐步发展并成为热点[1]。目前风力发电叶片多用热固性树脂、固化剂、玻璃纤维、夹心材料等通过真空辅助灌注工艺成型[2,3]。传统真空灌注成型工艺主要采用树脂和固化剂单组份脱泡或者混合脱泡的方式,脱泡之后结合移动灌注桶的打胶方式,灌注准备过程操作繁杂、机械化水平低、工作量大,整个灌注成型过程中,树脂打到桶里后暴露在空气中,因此存在树脂与空气直接接触的弊端、生产过程中频繁发生树脂二次混入气泡、注胶桶被抽干引入气泡、树脂洒落污染车间地面等问题。叶片制品灌注完成后常常伴随叶片外表面发白、主梁边缘气泡聚集发白、芯材边缘空洞断续残留气泡、主梁或后缘UD预制件下连续毡气泡、玻纤布搭接缝浸润不良发白、叶根螺栓套边缘空腔等质量缺陷[4]。

风电叶片结构和灌注导流方式比较复杂,树脂浸润过程有许多不规则的流动和浸润方式,传统真空灌注工艺在叶片质量、树脂用量、制造成本、环境友好等方面存在较大优化空间,且叶片长度越长、体积越大,叶片生产成本和灌注质量风险越高,叶片制造工厂急需一种成本更优、质量可靠、技术领先的风电叶片真空灌注技术。

1 研究背景

目前传统的风电叶片成型树脂脱泡方式分为单组份脱泡和混合树脂脱泡。

(1)树脂单组份脱泡:在60~70 ℃密闭的不锈钢脱泡釜中,通过电机搅拌,使用真空泵制造真空环境下脱泡60~180 min,这种方式又称一次脱泡。工作原理为在60~70 ℃的高温和低压下,树脂中的气泡膨胀上浮,在搅拌离心的作用下,气泡上浮脱离树脂或固化剂单组份,从而完成脱泡。

(2)混合树脂脱泡:又称为二次脱泡,使用未脱泡的单组份树脂和固化剂按一定比例计量,通过混胶管混合后在真空脱泡箱中脱泡。工作原理是树脂和固化剂混合后,用一定的压力通过喷头注入真空箱中,在压力差的作用下气泡上浮。

不管是单组份脱泡还是混合脱泡,脱泡完成后最终都是将树脂注入敞口容器,灌注时利用模具和真空袋膜形成模腔的负压,注入树脂。在充模过程中,树脂中的气泡容易造成空气进入、浸润不良等质量缺陷,这些缺陷的存在导致纤维浸润性降低,树脂与纤维界面粘接性差,造成复合材料制品强度下降,表面质量差[5],大量气泡的存在使叶片剪切性能和弯曲性能严重降低[6]。此外,叶片灌注时,装有树脂的容器常常需要转运、倒桶,也会将气泡引入树脂,造成灌注缺陷。

基于以上问题,研究人员做了大量的研究。结合现阶段研究成果,本文提出了一种适用于风电叶片成型过程的一体在线真空灌注工艺,一体设备与树脂和固化剂IBC桶连接,树脂和固化剂通过多层滤膜将树脂或固化剂平铺,增加脱泡表面积,该技术可以将树脂供应、脱泡、混胶、出胶、叶片灌注等集为一体;并取消分散式定点灌注桶,可以在线精准控制树脂温度、在线连续树脂脱泡与叶片灌注直接供应;最终实现了改善树脂组分脱泡效果的目的,提高了叶片灌注质量和灌注效率,降低了制造成本和叶片维修成本。

2 实验部分

2.1 原料

单轴向玻纤布:UDH-1215,单位面积质量为 1 215 g/m2,宏发新材料有限公司;

环氧树脂:Techstorm180,道生天合材料科技有限公司;

环氧树脂固化剂:Techstorm185,道生天合材料科技有限公司;

真空辅助材料、脱模剂、导流网、脱模布、钢丝增强管、双向注胶阀门、三通注胶阀门、注胶板、真空袋膜、剪刀、直尺等。

2.2 仪器和设备

树脂脱泡机:2X-30工业用树脂脱泡机,东莞市全丰机械有限公司;

树脂打胶机:XD-302树脂打胶机,HUK;

真空泵:RUFUS旋转叶片式真空泵,型号R0100,进口容量100 m3/h(50 Hz),最大真空度 0.5 mbar,广州市佛泵真空设备有限公司;

一体在线灌注机:HD-2BV60,海德里希(厦门)真空机械制造有限公司。

2.3 实验方案

本次实验采用2种方式对主梁进行实验,从而验证脱泡效果、管路连接方式和设备连接模具灌注时间与树脂用量。2种方法分别为:传统方式灌注、一体机设备脱泡树脂在线灌注。

2.4 固化制度

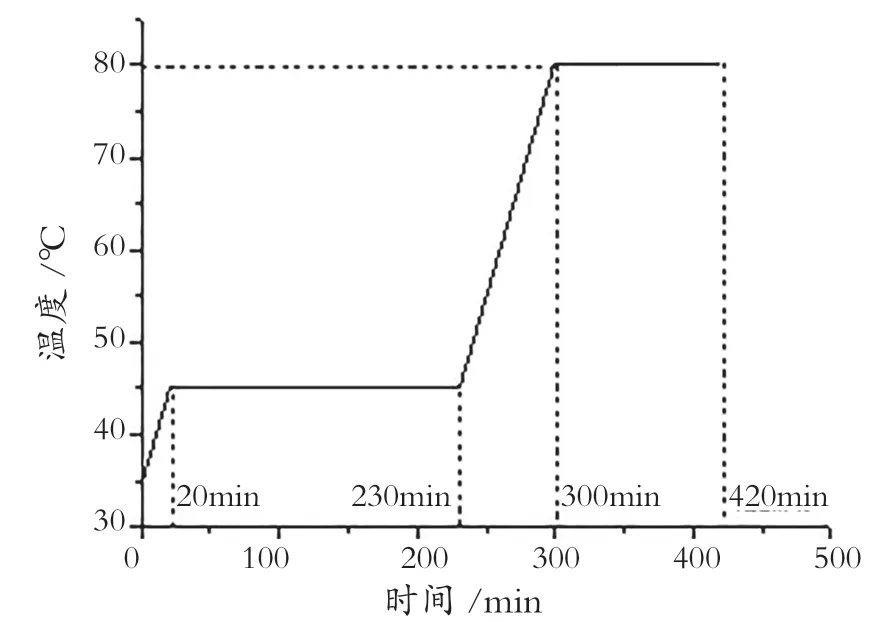

灌注完成后,开启模具加热控制系统,设置加热曲线,开启模具加热器。使用保温棉被覆盖产品表面,若温度达到50 ℃以上掀开棉被,待放热峰过后,重新覆盖棉被固化,加热曲线如图1所示:

图1 样品固化曲线

2.5 性能表征

2.5.1 样品树脂分析

树脂质量分数按照GB/T2577-2005《玻璃纤维增强塑料树脂含量实验方法》进行表征。

2.5.2 差示扫描量热分析

玻璃化转变温度按照GB/T19466.2-2004《塑料差示扫描量热法》进行表征。

3 结果和讨论

3.1 脱泡测试

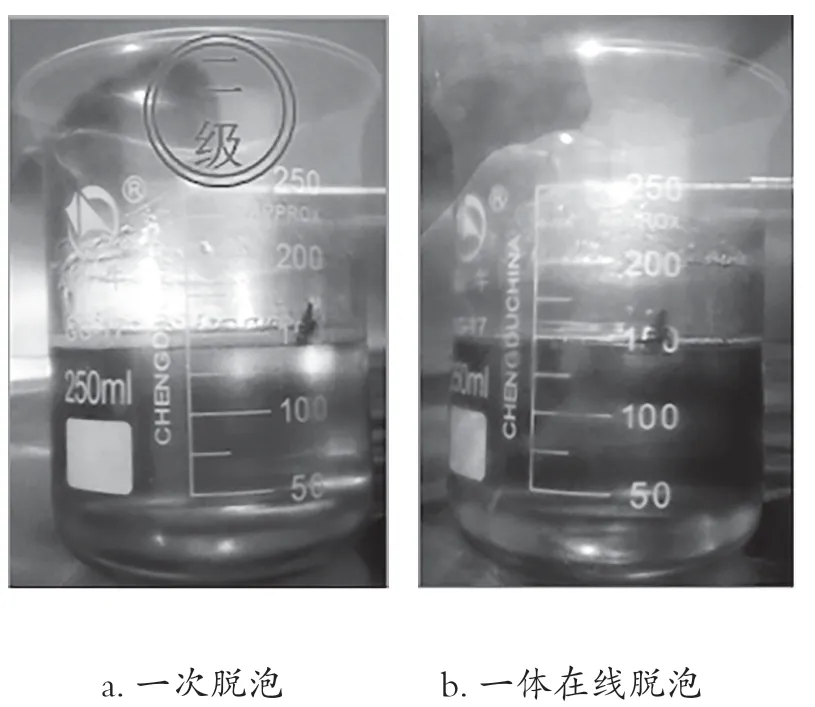

树脂机中打出150 ml置于250 ml的烧杯中,将盛有树脂的烧杯置于真空干燥箱中10 min测试,树脂混合后脱泡效果如图2所示。图2a为一次脱泡,烧杯内气泡高度大于2 mm,且无持续气泡溢出,脱泡等级判定为二级;图2b为一体机脱泡并循环10 min,烧杯内几乎无气泡,脱泡等级为零级。

图2 混合树脂脱泡10 min

3.2 注胶管路布置方式

使用三通注胶阀门分别将SS面、PS面3个注胶口连接到1个注胶管,然后将此注胶管路放置到树脂桶中进行同时灌注,灌注时间为160 min,树脂用量为760 kg,与传统灌注树脂用量相同。

3.3 灌注参数

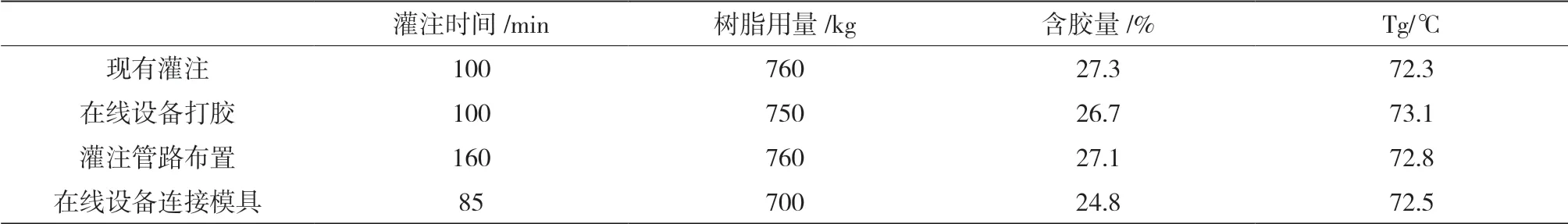

主梁灌注时间和树脂用量如表1所示:

表1 主梁灌注数据表

3.4 成本核算

一体在线灌注工艺项目需要考虑投资设备、电路连接等方面;原材料成本从树脂、钢丝增强管、三通注胶阀门、大白桶等分析;或涉及到专业操作人员的培训费用、设备引入新增费用等。

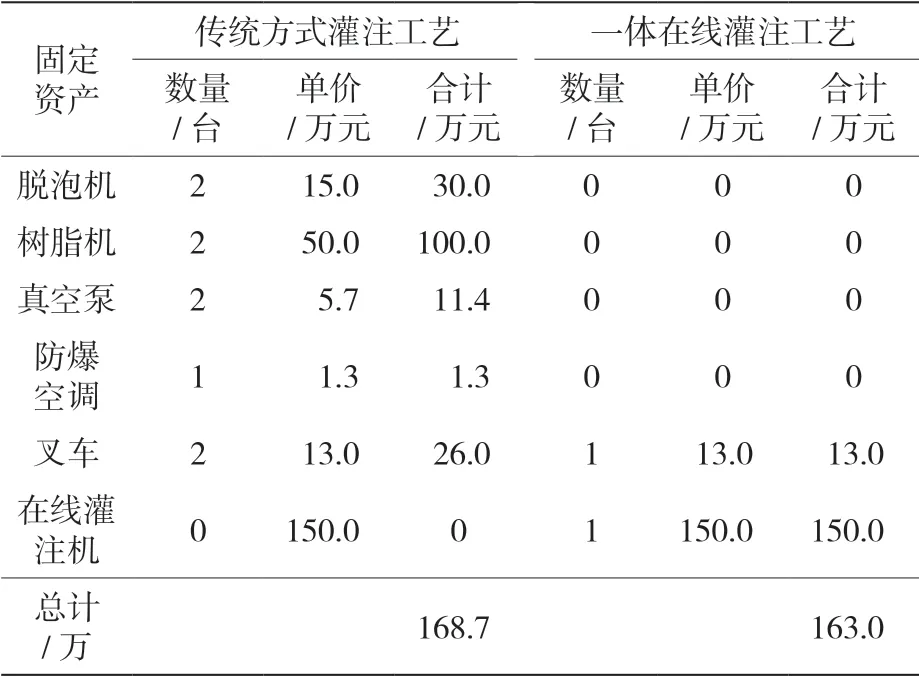

3.4.1 传统方式灌注工艺与一体在线灌注工艺固定资产对比

传统方式灌注工艺与一体在线灌注工艺设备需求数量和价格如表2所示。

表2 传统方式灌注灌注工艺和一体在线灌注工艺设备对比表

从表2可以看出传统方式灌注设备有脱泡机、树脂机、真空泵、空调、叉车等设备,共需168.7万元;而一体在线灌注工艺,机械设备共需163.0万元,通过比较,使用一体在线灌注设备可节省5.7万元。

3.4.2 传统方式灌注工艺与一体在线灌注工艺的原材料成本对比

(1)通过对SR120传统方式灌注工艺与一体在线灌注工艺壳体灌注树脂用量结果统计,单支叶片壳体和大梁树脂用量平均为3 113kg,而采用一体在线灌注工艺树脂用量为3 020 kg,可以看出:单支叶片可节约93 kg树脂。

(2)一体在线灌注时钢丝增强管用量与现用几乎相同;灌注大梁时,一体在线灌注设备比传统方式灌注注胶管路节约19 m,单支叶片大梁可节省190元。

(3)单支叶片一体在线灌注设备比现用管箍多56个,单支叶片大梁增加56元;胶带成本增加30元。

(4)传统方式灌注壳体、大梁不需要三通注胶阀门,而一体在线灌注工艺灌注壳体需要17个,灌注大梁需要5个;单支叶片成本增加440元。

(5)传统方式灌注用大白桶平均单支壳体和大梁各使用1个,共需80元;一体在线灌注设备打出树脂通过一个缓冲袋连接,灌注单支壳体和大梁可节省60元。

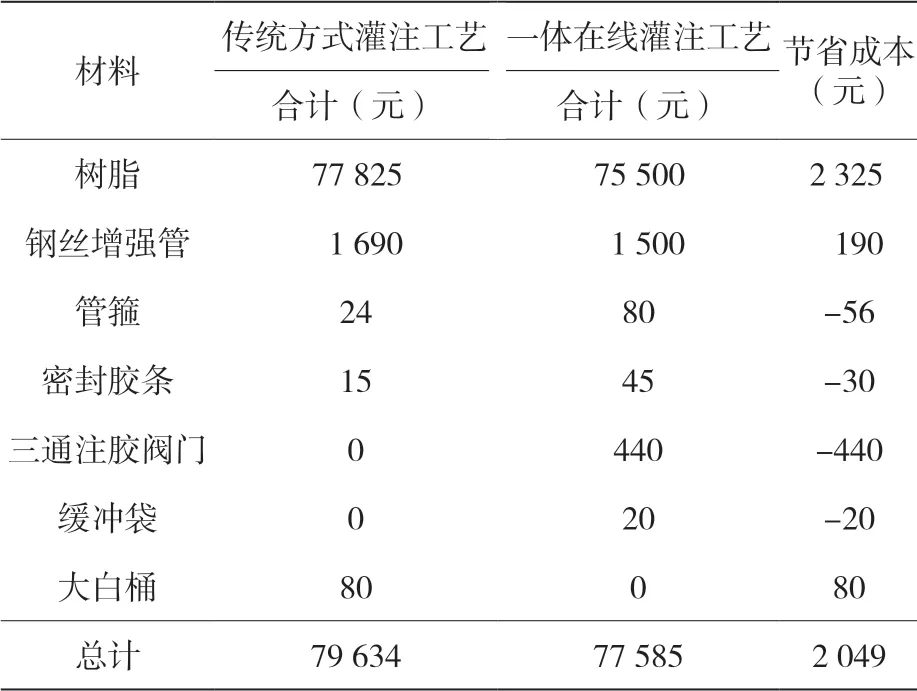

综上所述,从材料成本分析,灌注单支壳体和大梁可节省2 049元,如表3:

表3 传统方式灌注工艺与一体在线灌注工艺材料对照表

3.4.3 传统方式灌注工艺与一体在线灌注工艺的能耗

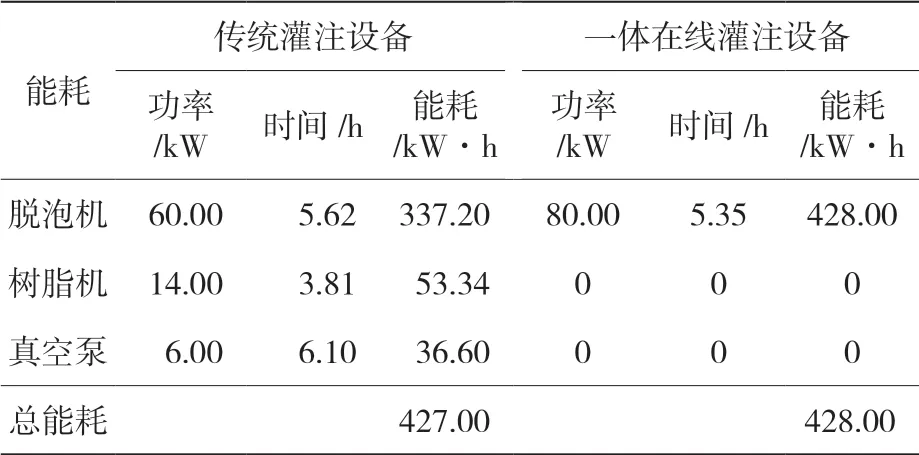

目前灌注用树脂需要通过脱泡釜单组分脱泡60 min,脱泡箱的容量为500 L,单支叶片树脂总量为3 660 kg,设备功率和出胶速度等总能耗为 4 27 kW·h。一体在线灌注分为脱泡入桶和在线灌注2种方式,设备出胶速度为25 L/min,设备功率为80kW,能耗为80×4.36=348.8 kW·h,若设备提前 1 h加热,总能耗为428 kW·h,表4为传统方式灌注工艺与一体在线脱泡能耗对照。

表4 传统方式灌注工艺与一体在线脱泡能耗对照表

3.4.4 传统方式灌注工艺与一体在线灌注工艺人员

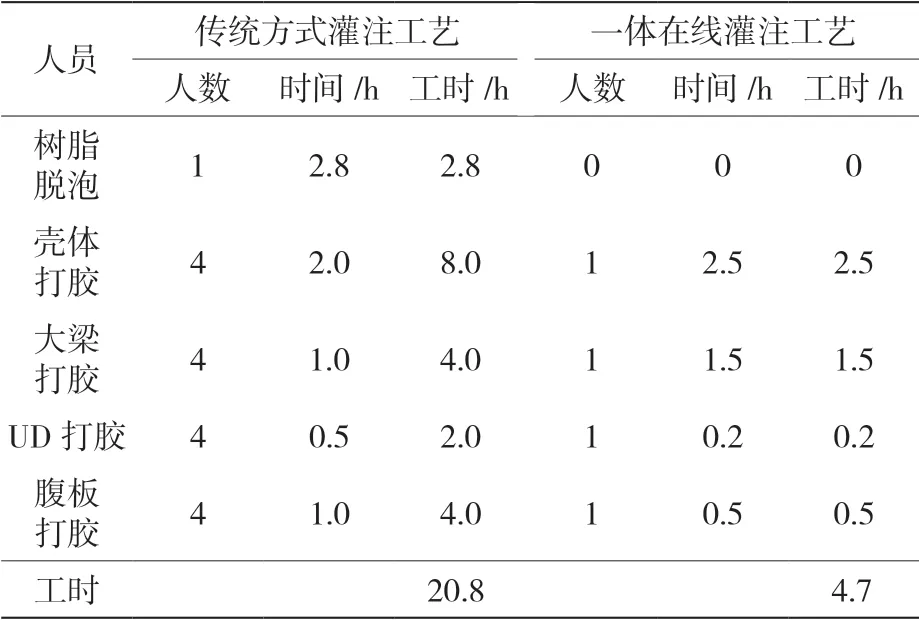

单支叶片壳体总量为3 660 kg,其中树脂为 2 809 kg,需要脱泡5.6 h,按2台脱泡机计算,需要脱泡2.8 h;壳体打胶4人,需要2 h,共8个工时;大梁、UD预制件和腹板分别为4、2、4个工时;而使用在线设备供胶,共需要4.7 h,具体对比见表5。

表5 传统方式灌注工艺与一体在线脱泡人员工时对照表

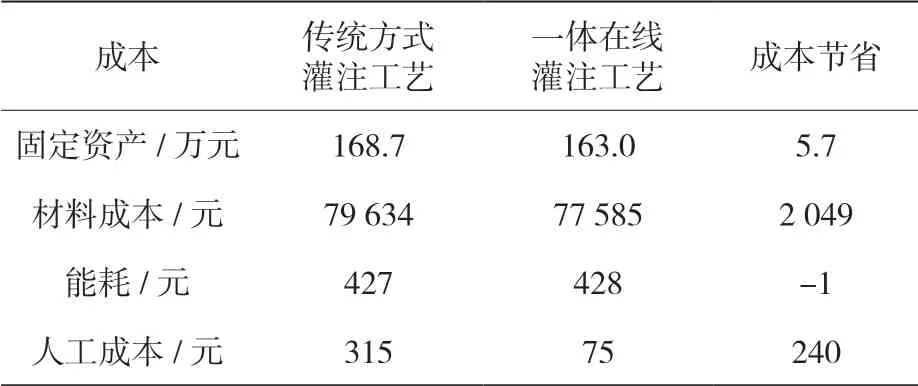

除此之外,传统方式灌注工艺还需配备恒温房、转运设备,这不仅使成本增加,还可能增加设备的能耗与维修;而一体在线灌注工艺省去了树脂脱泡、储存和转运多个中间环节,减小了因脱泡树脂供应不足造成的潜在风险。综上所述:使用一体在线灌注工艺,固定资产投入节省5.7万元, 单支叶片材料节约2 049元,能耗基本相同,操作人员工时减少约16个工时,可节约240元,SR120单支叶片节约成本总计约2 289元,具体对比 见表6。

表6 传统方式灌注工艺与一体在线脱泡成本对比表

4 结论

(1)采用一体在线脱泡设备真空脱泡,脱泡效果明显变好,树脂气泡等级由二级提升至零级。

(2)由于缓冲袋抬高一定距离,减少树脂混合脱泡,灌注效率提高,降低制品的含胶量,减少因气泡缺陷维修造成时间的浪费,并降低树脂因灌注时间过长而发热固化的风险,实现高质量快速灌注。

(3)相比传统方式灌注工艺,一体在线灌注设备从设备、材料成本、能耗和人工成本等方面单支叶片降低成本约2 289元。