不锈钢板式热沉液压胀形工艺参数仿真分析

蒋志广,许贞龙,张立建

(北京卫星环境工程研究所,北京 100094)

0 引言

热沉是空间环境模拟试验设备的重要组成部分,主要用来提供冷黑环境。传统热沉有铜热沉、铝热沉和不锈钢管‒铜翅片热沉等。不锈钢板式热沉相比传统热沉具有低温性能好、生产周期短、生产成本低等特点,已被广泛应用于国外航天器环境模拟试验设备中。为使国内空间环境模拟设备研制水平紧跟国际先进技术发展趋势,掌握不锈钢板式热沉高精度液压胀形加工工艺技术意义重大。北京卫星环境工程研究所针对不锈钢板式热沉研制特点和难点,开展了激光成形技术、高性能密封保证技术等关键技术研究,保证了热沉的关键技术指标,已经在型号试验中成功应用。

本文主要针对热沉高精度成型技术难点开展研究,通过建立不锈钢热沉液压胀形的有限元分析模型,对热沉的充压成形过程进行工艺仿真研究,深入分析主要工艺参数对热沉充压成形的影响规律,得到合理的工艺参数,为试验和生产提供指导,以实现热沉高精度一次液压胀形,进一步提高热沉加工制造水平。

1 有限元模型的建立

不锈钢板式热沉外形如图1 所示,由2 个半圆筒形热沉组合为圆筒状。单个半圆筒形热沉则由2 块同尺寸的不锈钢板边界全部焊接,中间规律分布焊点接合后,再向其内部充压胀形形成流道。

图1 不锈钢板式热沉Fig. 1 The bulging plate stainless steel heat sink

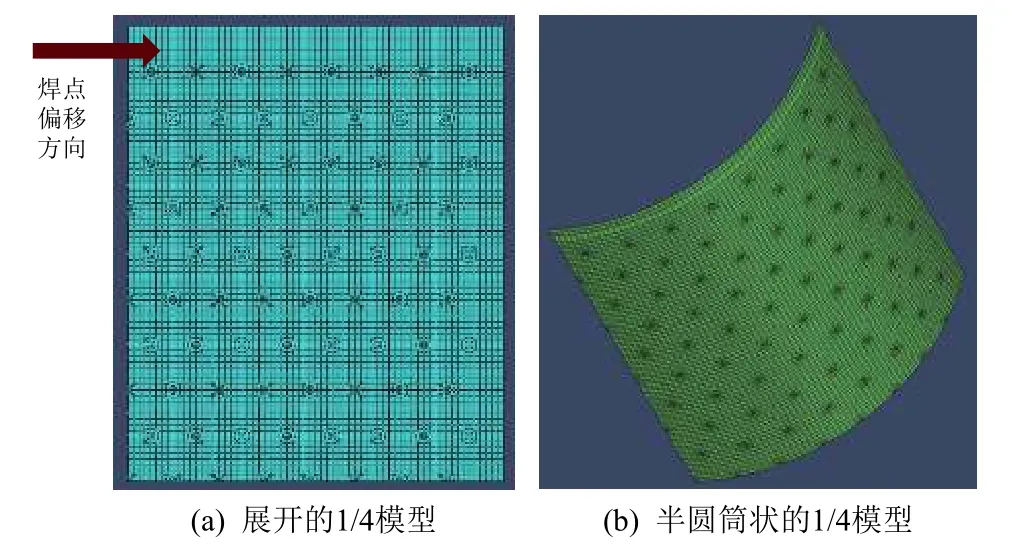

本文选取尺寸为800 mm×1500 mm 的半圆筒形热沉进行仿真研究,热沉板厚度组合为2.5 mm+1.2 mm。首先利用ABAQUS 有限元分析软件建立半圆筒形热沉加工的毛料模型(见图2),在考虑滚弯影响时需采用1/2 模型,即将原尺寸热沉模型沿滚弯方向对称切分为两部分,取其一(尺寸为800 mm×750 mm)作为仿真模型。直径800 mm 的半圆弧长约为1260 mm,考虑滚弯时两端所留的余量,取毛料长度为1500 mm,则1/2 毛料模型的尺寸为1500 mm×750 mm。在不考虑滚弯的情况下,可采用1/4 模型,即将原尺寸1/2 模型再沿滚弯垂向对称切分取其一,尺寸为630 mm×750 mm。

图2 半圆筒形热沉的毛料模型Fig. 2 Model of the workpiece for semi-cylindrical heat sink

2 热沉成形影响因素仿真分析

2.1 滚弯预应力的影响

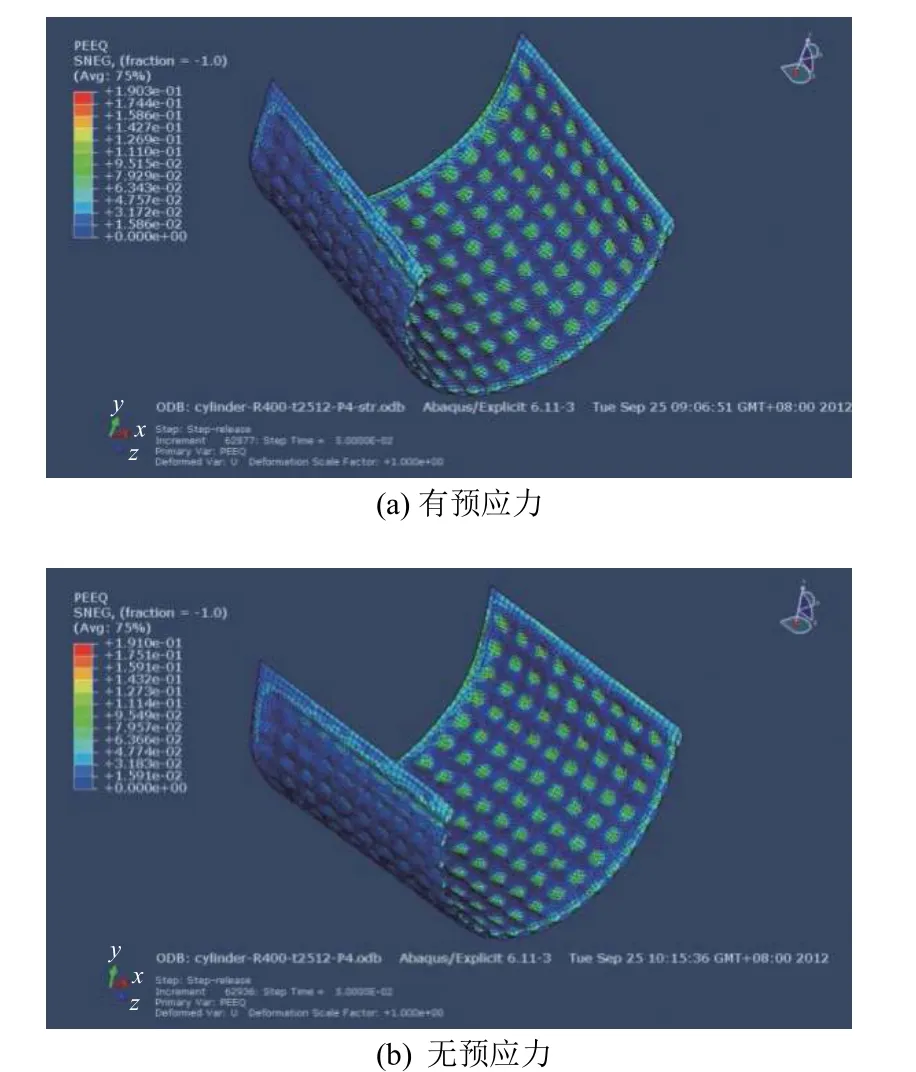

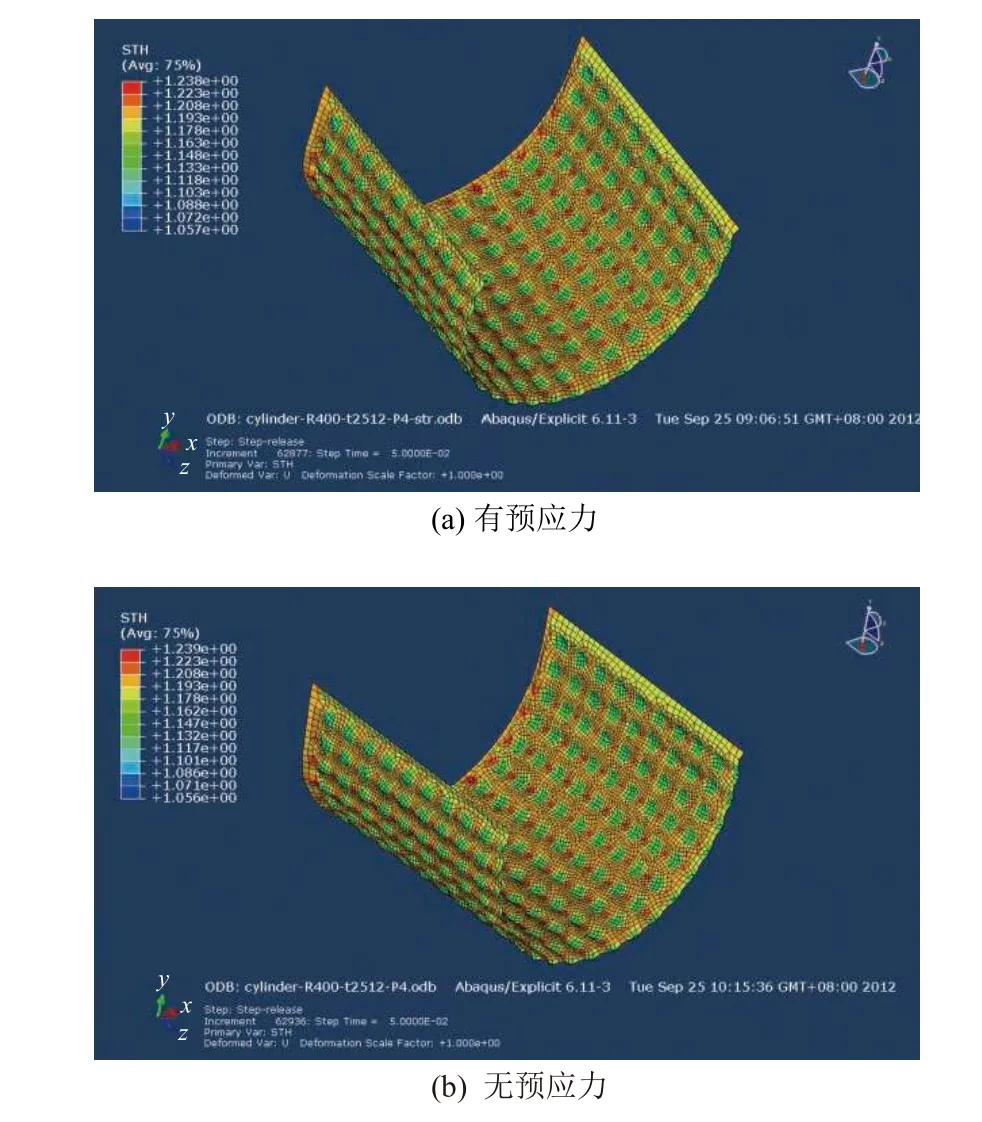

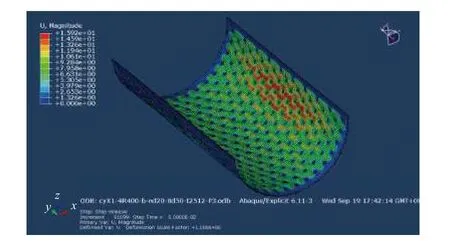

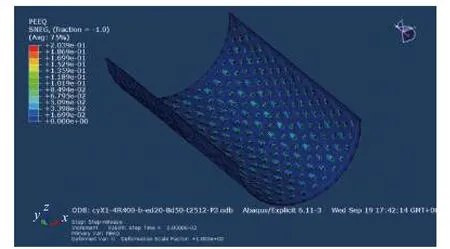

半圆筒形热沉是将焊接好的不锈钢板先通过滚弯成形为半圆筒状,再在半圆筒状的零件内进行充压胀形。滚弯的影响主要是使充压成形过程在有预应力的情况下进行。为分析滚弯预应力的影响,首先对半圆筒状零件的滚弯过程进行有限元仿真,得到滚弯后零件内部的残余应力;再将该应力导入到充压胀形过程中,使充压在有预应力情况下进行,并与无预应力充压过程进行对比。利用ABAQUS有限元分析软件得到的仿真分析结果如图3 和图4所示,其中参照国家标准GB/T 228—2002《金属材料 室温拉伸试验方法》进行试验得到材料的基本性能参数,以便建立材料的力学本构模型。

图3 滚弯预应力对热沉应变分布的影响Fig. 3 Effect of the rolling prestress on the strain distributions in the heat sink

图4 滚弯预应力对热沉厚度分布的影响Fig. 4 Effect of rolling prestress on the thickness distributions of the heat sink

对比来看,滚弯的预应力对板料充压后的应变分布和厚度分布影响都不大,因此在充压成形的过程仿真中不必考虑滚弯预应力的影响。

2.2 边界压紧力的影响

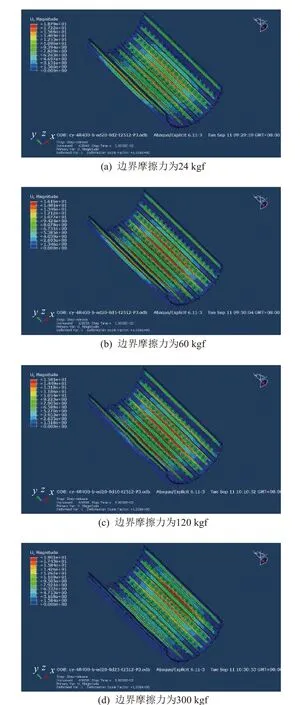

热沉的边界在充压胀形过程中通过焊接或机械夹紧方式与限位模具(或框架)进行固定。由于固定方式的不同,压紧力会有所不同,对材料的约束能力亦有所差异,将导致成形过程中材料的流动情况不同,进而影响成形后的流道高度。

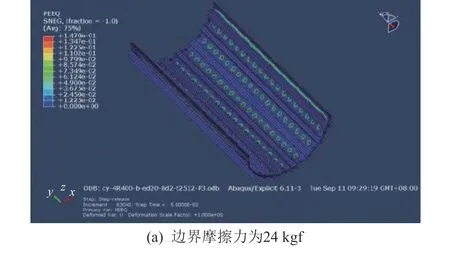

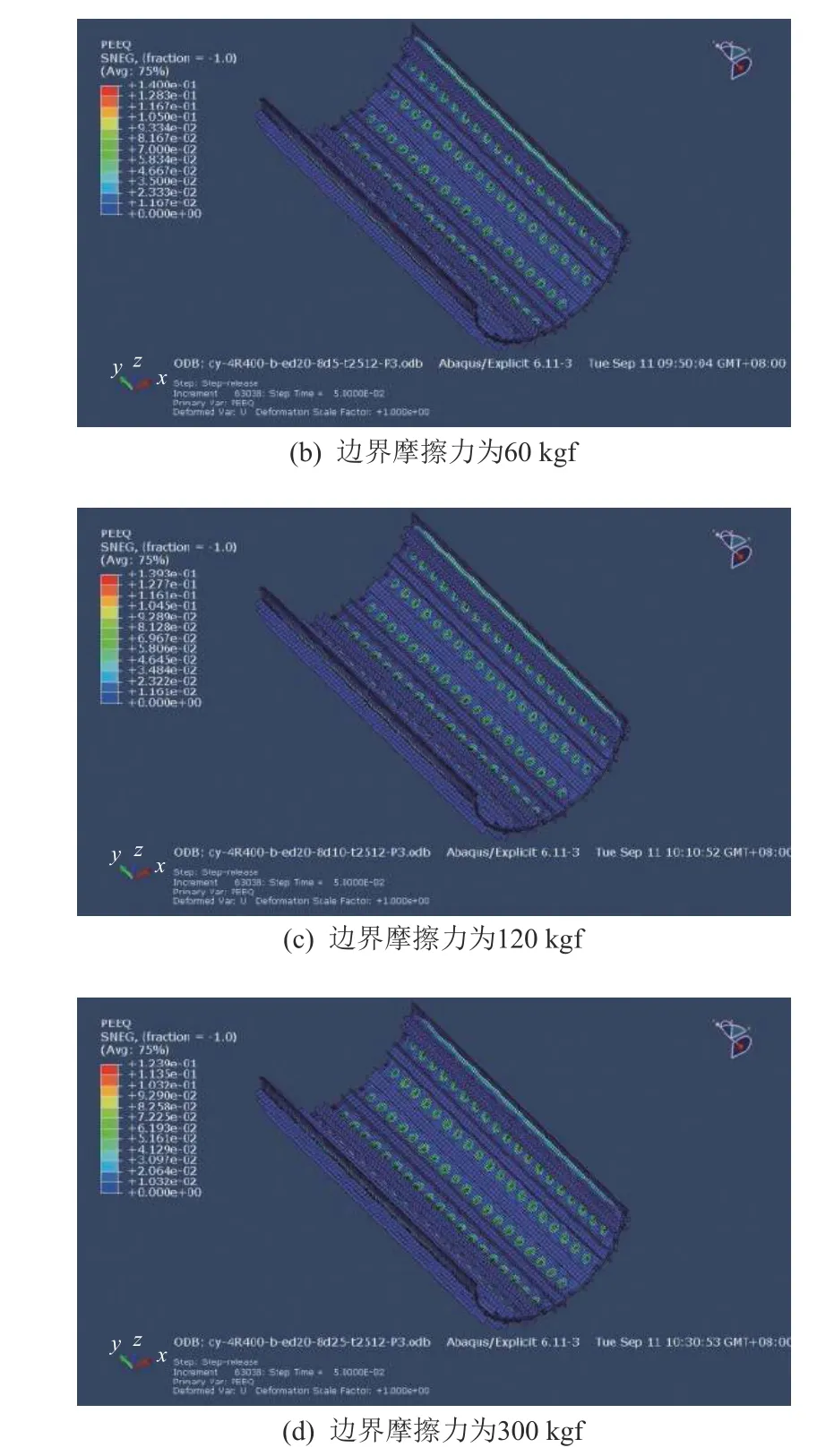

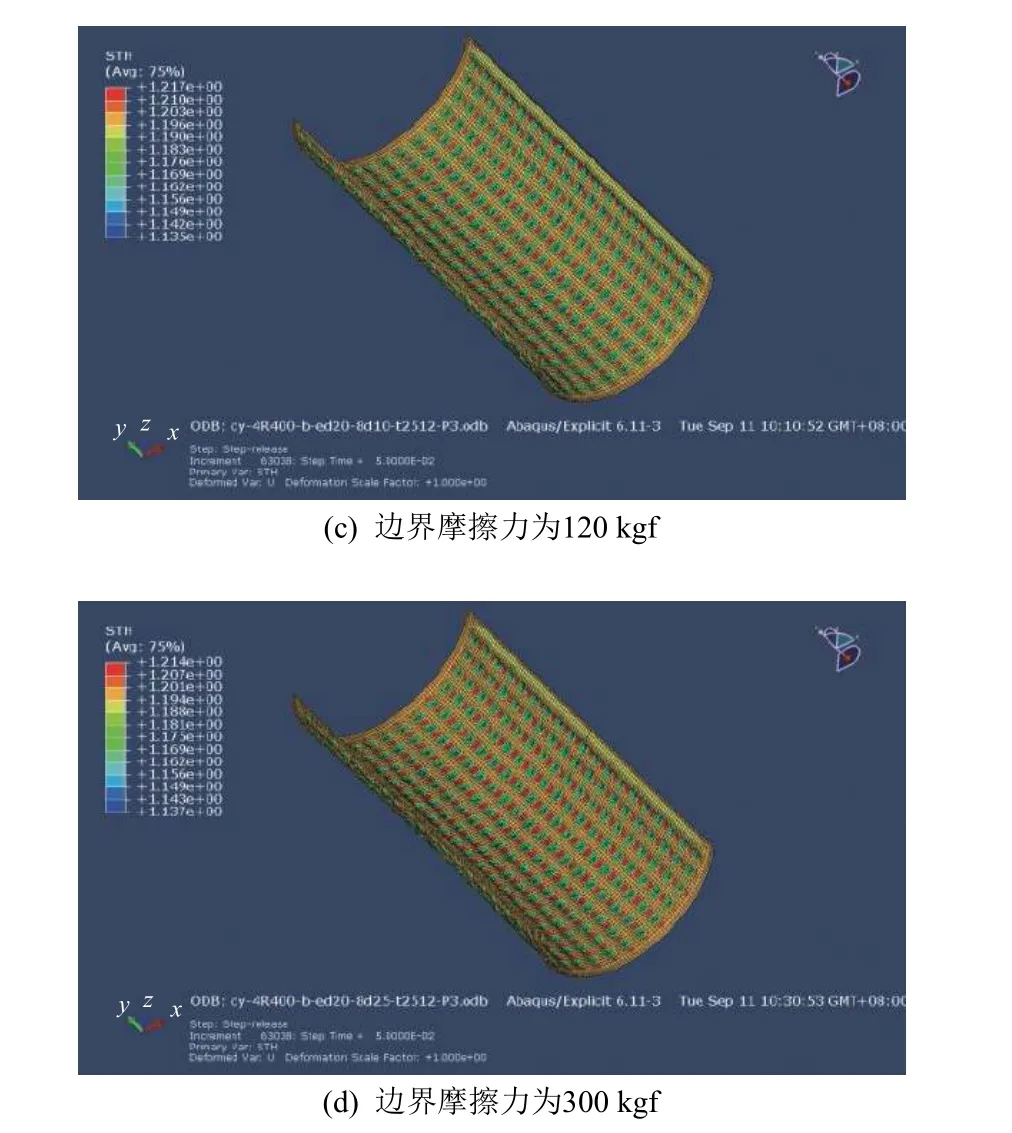

半圆筒状热沉在直边采用板条压紧,在板条上设置若干个施力点,在圆筒圆弧边上设置若干个板块作为圆周方向上的施力点。每个施力点分别施加不同的压紧力,设摩擦系数为0.3。板条及板块厚度设置为5 mm。槽钢作为限位模具,厚度为5 mm。施加的外力分别设置为80 kgf、200 kgf、400 kgf 和1000 kgf,对应的边界摩擦力为24 kgf、60 kgf、120 kgf 和300 kgf。图5~图7 为不同边界压紧力对热沉位移分布、应力分布和厚度分布影响的仿真分析结果。【编者注:实际工程中常使用非ISO 单位,本文为避免换算后数据不圆整保留原数据单位,1 kgf=9.81 N】

图5 不同边界压紧力对热沉位移分布的影响Fig. 5 Influence of boundary compression forces on the displacement distributions of the heat sink

图6 不同边界压紧力对热沉应变分布的影响Fig. 6 Influence of boundary compression forces on the strain distributions in the heat sink

图7 不同边界压紧力对热沉厚度分布的影响Fig. 7 Influence of boundary compressive forces on the thickness distributions of the heat sink

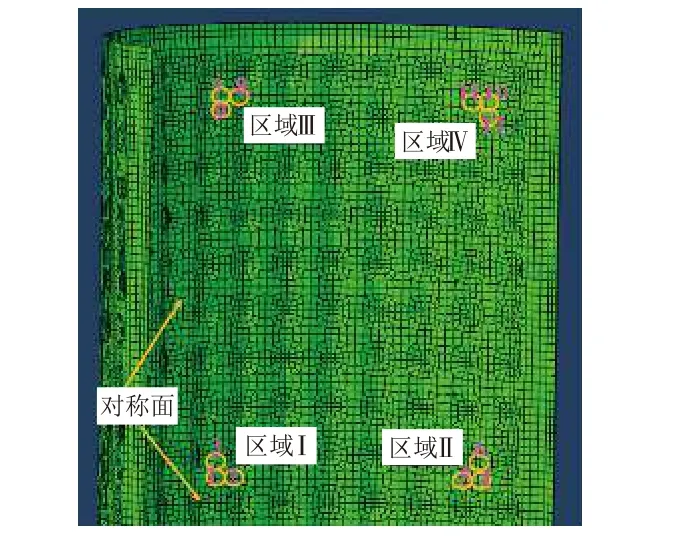

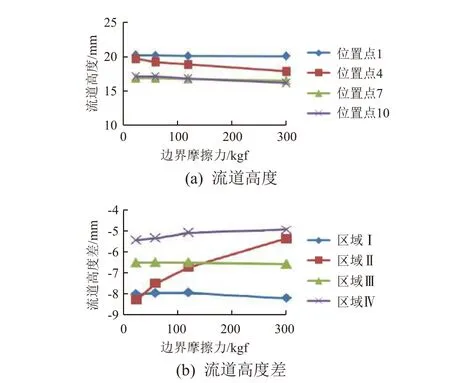

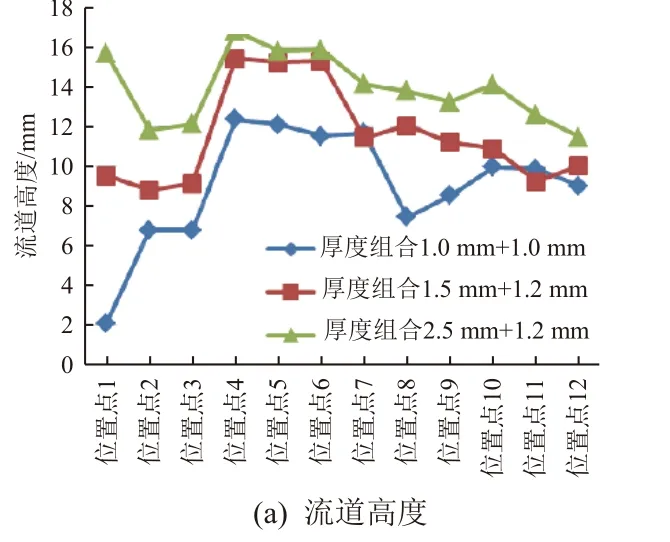

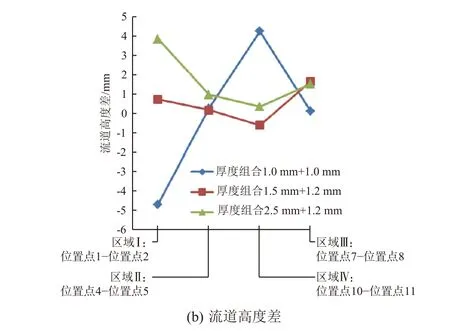

根据以上分析结果,分别选择热沉中部(I)、直边中间(II)、圆弧边中间(III)和零件边角(IV)4 个区域提取充压成形后的流道高度(特征提取点编号及区域位置参见图8)。不同区域的流道高度及高度差计算结果如图9 所示,可以看到:4 个区域中对边界摩擦力较敏感的为直边中间位置(区域II),表明在这个位置材料较容易向内流动,需要在此边界施加1000 kgf 以上的约束力;而圆弧边中间位置(区域III)几乎不受边界摩擦力大小的影响,这表明成形过程中只在圆弧边界施加80 kgf 的约束力,圆弧边就不会向内有较大的缩进,只需稍加约束以防止材料起皱即可。同时可以看到,热沉成形的流道高度非常不均匀,出现了极严重的“起筋”现象。

图8 流道高度特征提取点位置示意Fig. 8 Schematic diagram of feature positions for calculation of runner height

图9 不同区域的流道高度及高度差Fig. 9 Runner height and height differences in different areas

2.3 焊点布局的影响

热沉毛料上的焊点布局将直接影响成形后的流道高度。为消减半圆筒状热沉的“起筋”现象,尝试改变焊点布局,将沿圆周方向的焊点每隔一列整体移动原焊点间距的一半,使焊点布局由正方形变为菱形,如图10 所示。

图10 菱形布局的焊点Fig. 10 The diamond-shaped solder joint layout

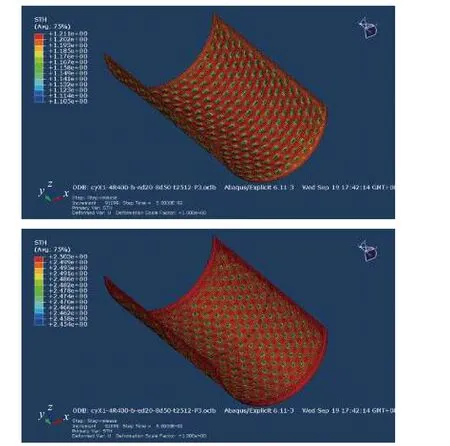

图11~图13 为焊点布局改变对热沉位移分布、应力分布和厚度分布影响的仿真分析结果。可以看到,当焊点为正方形布局时,热沉内壁的起筋现象比较规律,都是沿焊点的母线方向;而当焊点布局改为菱形时,热沉内壁出现不规则的“起筋”现象,原来顺畅的起筋通道被打断,起筋的位置与走向也就不再规则。

图11 菱形焊点布局下的热沉位移分布Fig. 11 The displacement distributions on the heat sink with diamond-shaped solder joint layout

图12 菱形焊点布局下的热沉应变分布Fig. 12 The strain distributions in the heat sink with diamond-shaped solder joint layout

图13 菱形焊点布局对热沉厚度分布的影响Fig. 13 The thickness distributions of the heat sink with diamond-shaped solder joint layout

同样在前述的4 个不同区域提取流道高度,每个区域中选3 个位置,每个位置都是在两个焊点的中间。菱形焊点布局下不同区域流道高度的仿真计算结果如图14 所示,可以看到,如果没有“起筋”现象的发生,菱形布局的流道高度要比正方形布局的情况下更加均匀,尤其是两层钢板的厚度差较大时流道成形效果更加理想。

图14 菱形焊点布局下不同区域的流道高度及高度差Fig. 14 Runner height and height difference in different areas with diamond solder joint layout

3 胀形压力与流道高度的关系

流道是在内压力的作用下成形的,流道高度与胀形压力有着直接的关系,因此胀形压力是热沉充压成形时的一项重要工艺参数。为确定并优化这一参数,仿真计算不同边界约束条件下流道高度与胀形压力之间的关系。

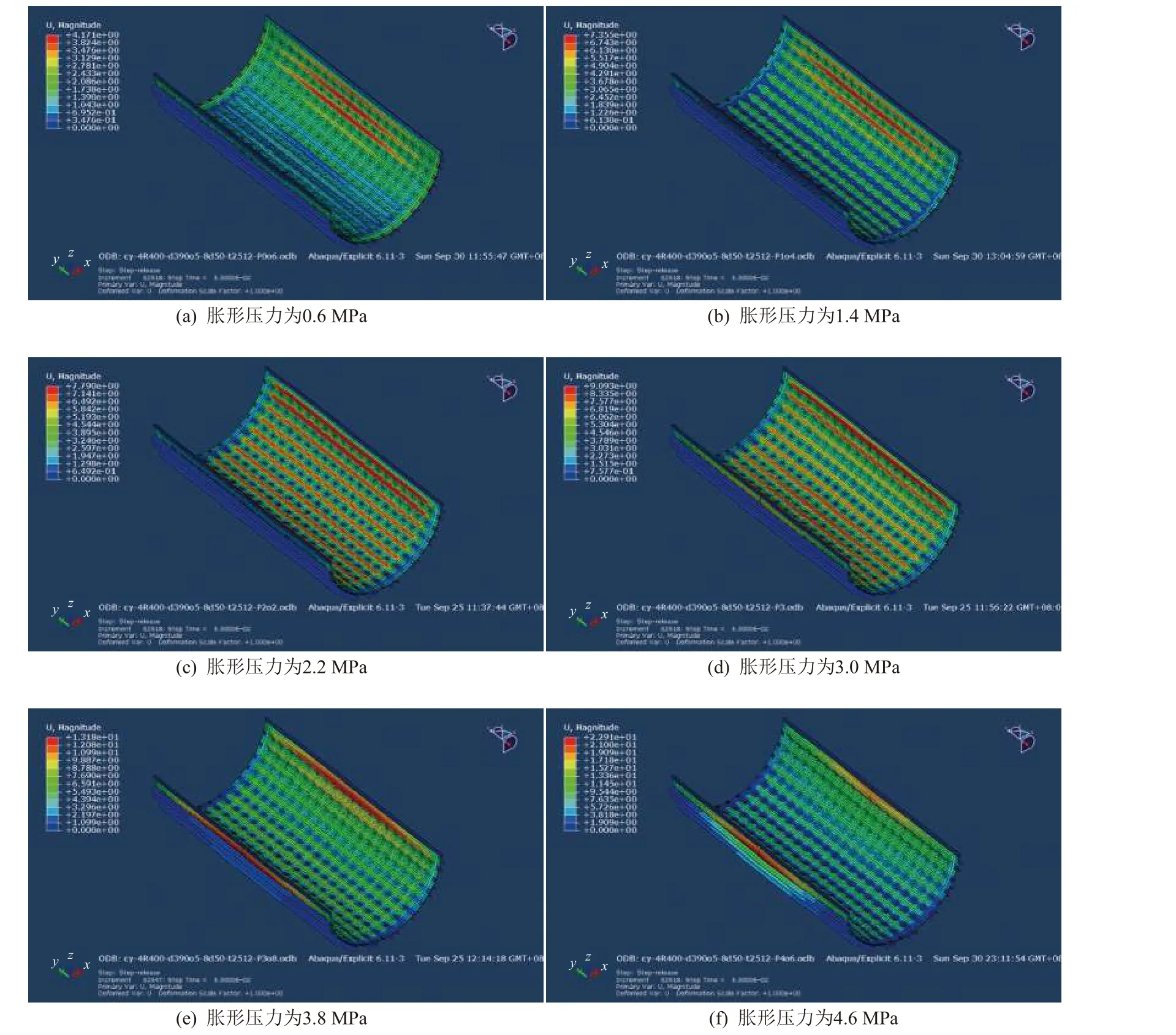

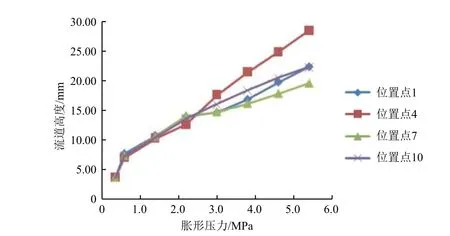

图15 为不锈钢板式热沉2 层板厚度组合为2.5 mm+1.2 mm 时,胀形压力对热沉位移分布影响的仿真分析结果。图16 为从4 个区域提取的特征点流道高度。从区域Ⅱ的位移分布以及位置点4 的胀形压力‒流道高度曲线上,可以看到该区域比其他区域的流道高度要大很多,这是由于该区域在直边缘附近,材料在压力作用下内缩到该区域,但受刚性模具限制很难进一步向内部其他区域流动。这对热沉的整体成形质量不利,因此对直边附近材料流动进行合理约束十分必要。

图15 胀形压力对热沉位移分布的影响(厚度组合2.5 mm+1.2 mm)Fig. 15 The influence of bulging pressure on the displacement distributions of the heat sink (thickness combination 2.5 mm+1.2 mm)

图16 不同区域的流道高度‒胀形压力曲线Fig. 16 Curves of runner height vs. bulging pressure of flow path in different areas

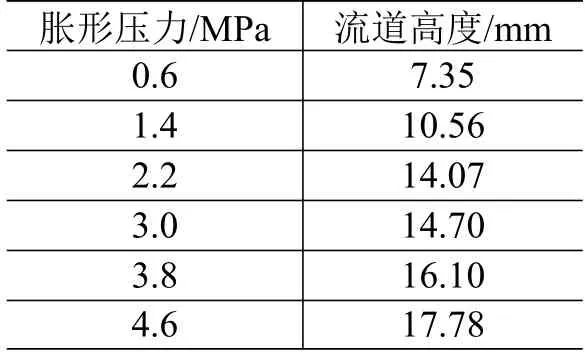

胀形压力与流道高度大致呈线性关系,提取几组对应关系见表1 所示。不同热沉需要不同的流道高度,可参考表中数据选择加工时的胀形压力。

表1 胀形压力–流道高度关系Table 1 Relationship between bulging pressure and runner height

4 结束语

本文针对大型不锈钢板式热沉成形技术难题,为掌握高精度液压胀形技术,通过建立不锈钢热沉液压胀形有限元分析模型,对不锈钢板式热沉液压胀形工艺进行有限元仿真计算,分析滚弯预应力、边界压紧力、焊点布局对热沉成形的影响规律,得出了热沉胀形压力与流道高度的关系,可为热沉的生产工艺过程提供指导。研究成果已成功应用于KM8、KM7A 等空间环境模拟设备的热沉研制中,为我国探月工程、火星探测、载人航天、北斗导航等重大型号研制任务的顺利进行发挥了重要作用,产生了显著的经济和社会效益。