碳纤维材料在输油管网维修中的应用研究

韩自柱

(山东省东营市胜利油田地面工程维修中心,山东 东营 257100)

引言

油田经过多年开发,管道数量不断增加,管网里程日益增长,由于制造存在缺陷、机械损伤、内腐蚀、外腐蚀等因素,管道安全状况日趋恶化。据统计,油田金属管道平均每10公里有2.5处隐患,每年因腐蚀造成的更换管道、维修管道、环境污染等经济损失达2亿元。管道补强的技术主要分为电气焊动火补强、机械器具紧固补强和复合材料补强三大类,其中焊接是目前抢维修施工的主要手段。传统的动火抢维修作业,维修工艺复杂、劳动强度大且安全风险高,而且大多数动火施工需要停产放空,对环境和产量都产生较大的影响。碳纤维材料修复加强工艺是近年来兴起来的一种快速方便的修复加强工艺,因材料性能突出,在近几年在国内外管网修复加强方向有非常普遍的应用案例。采用碳纤维材料在管道外壁进行不动火带压补强,施工时利用碳纤维布缠绕,与构件混成一体,在构件表层形成一层非金属构层,以该层替代原构件的被腐蚀部分,恢复其承压、密封的性能,延长管道的使用寿命,提升管网安全性能。

一、碳纤维复合材料

1.碳纤维简述

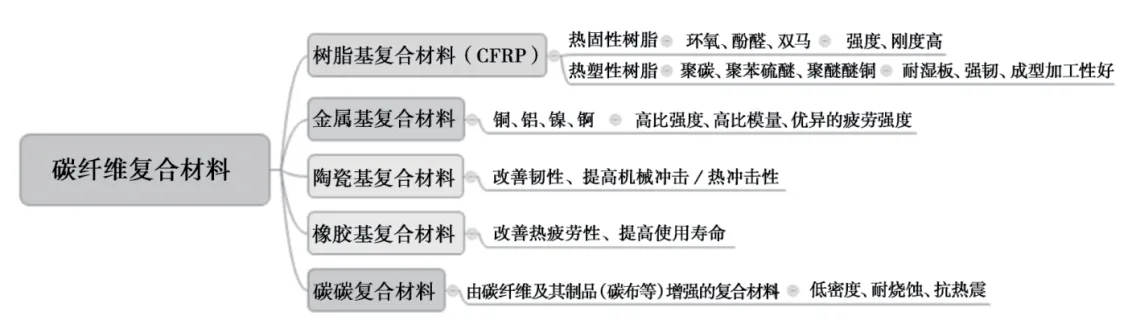

碳纤维是一种含碳量在95%以上的高强度、高模量特种纤维,基本所有的碳纤维都不能直接应用,需要加工成复合材料后,才能应用在各领域。碳纤维复合材料是以碳纤维为加强材料,以树脂等作为支撑材料,通过特定工艺加工成型制造的复合材料,与常用的金属材料对比,碳纤维复合材料具有低密度、强度比高、耐酸碱盐性能好、耐疲劳、耐老化、设计简单、可以大面积应用等优点[1]。按支撑材料的不同,可分为树脂基复合材料、碳/碳复合材料、金属基复合材料、陶瓷基复合材料及橡胶基复合材料等。其中用于金属管道及构件修复的碳纤维材料主要是树脂基复合材料,碳纤维复合材料分类如图1所示。

图1 碳纤维复合材料分类示意图

2.碳纤维复合材料修复技术类型

2.1 预成型法。预成型法就是提前根据缺陷管网的形状,提前利用粘钢胶、碳纤维布制作大体形状类似的预制构件,然后在现场用粘钢胶将预制构件粘贴在管网外层,最后用碳纤维布将预制构件和缺陷管网缠绕在一起,从而达到恢复缺陷管网强度的目的。预成型法最早源自美国,修复材料以玻璃纤维为主,主要用于压力管道外腐蚀缺陷修复,至今已有20多年的历史[2]。

2.2 湿缠绕法。所谓湿缠绕法是在缺陷管网上涂刷粘钢胶,然后在粘钢胶上粘贴碳纤维布,最后在碳纤维布上涂浸渍胶,让浸渍胶浸透碳纤维布,在室温下,40分钟就能初步固化,在管网外层形成一层加强层,加强层可以有效地分摊管网内部的应力,达到对管网缺陷部位补强的目的。该工艺原理来源于美国,在很多管网缺陷修复中具有很好的应用效果。湿缠绕法对温度有一定要求,一般适用环境温度-10℃—60℃,介质温度-10℃—100℃[3]。

3.碳纤维复合材料修复应用情况

碳纤维复合材料具有耐腐蚀、耐高温、力学性能好、弹性模量较高等优点等优势,在欧、美、日等国家,被成功应用于土木工程结构的加固修复。应用起源二十世纪二三十年代的欧美,在航空航天领域应用较早,在大型飞机上,复合材料的用量已达40%—50%,增强材料主要有玻璃纤维、碳纤维、硼纤维以及有机纤维。随着材料成本降低、加工工艺进步,在油田集输管网泄漏隐患治理中得到广泛应用。20世纪70年代,国外开始利用纤维复合材料用于修复压力容器和管道的研究,并在20世纪90年代末,碳纤维复合材料修复技术被成功应用于加固修复埋地钢质管道。目前,碳纤维复合材料已大规模应用于加固缺陷管道,在加固施工简易、加固效果等方面远远优于传统的加固方法[4]。

二、碳纤维复合材料修复加强工艺

1.基本原理

碳纤维复合材料修复加强技术是利用粘钢胶和碳纤维布在管网外形成一层修复加强层,用来承担来自管网内的压力,在轴向上,分担管网的负载,很好地弥补管网缺陷部位由内向外引起的径向压力和轴向载荷负载,从而达到对缺陷部位的修复加强的目的,恢复其机械性能,延长管网使用寿命。该工艺由以下几部分组成:粘钢胶、碳纤维布和浸渍胶,通过手动涂刷工艺,将粘钢胶均匀地涂抹在构件本体,填补构件表层的孔洞,环绕轴向粘贴碳纤维布,其中粘钢胶和碳纤维布形成的加强层有很好的抗剪切性、抗拉伸性能、极好的稳定性、耐腐蚀,耐老化,热膨胀系数以及弹性模量与钢接近,这些特点,使加强层与钢制管网粘结力更强,不易脱落,也不会因温度变化出现加强层与构件剥离的现象。碳纤维复合材料为补强层,填平材料是用粘钢胶对缺陷处进行填充固化后得到的。

在修复管网缺陷的时候,先对缺陷部位用找平胶找平,使缺陷外层形成一层光滑无凹陷的平面,然后在找平胶外层粘贴碳纤维布,在碳纤维布粘贴的时候,用浸渍胶浸透碳纤维布,使其具有高强度,使加强层获得高弹性模量,同时降低缺陷处的拉伸应力,实现对管道缺陷的补强修复。

2.适用范围

碳纤维材料修复加强工艺的适用范围,管网因内外腐蚀、机械损伤、磨损、生产过程中出现泄漏与缺陷等情况下,管网易形成缺陷,存在泄漏隐患,这些隐患部位适用于该工艺修复加强。以腐蚀为例,在管网薄弱环节,利用测厚仪对管网测量壁厚,根据管网使用寿命,利用碳纤维补强工艺,延长管网使用时效。该技术适用于油田集输、化工等金属类集输管网;目前的碳纤维修复加强工艺可以在温度-10—100℃之间的管道中使用;适用所有管径的管道、大罐罐壁、三通弯头等异型部位、阀组、阀门壳体、变径等位置;适用的介质包括油、气、水;管道所在地理环境不受限制;该工艺在修复加强的同时,还有一定的防腐性能。

3.技术特点

目前,在集输管网修复加强工艺中,碳纤维复合材料修复加强工艺有突出的优势,该工艺主要有以下几个特点。

第一,该工艺可以实现不停产、不泄压、不动火施工,可以避免由于动火施工造成焊穿、爆炸等风险,保障生产运行,有效消除了管网缺陷的安全隐患,避免了停产修复带来的经济损失。

第二,与其他工艺材料比较,碳纤维在弹性模量、抗拉强度、抗剪切方面都具有比较大的优势,如其弹性模量与钢材基本相同,这就使修复加强层能与钢表面贴合在一起,不会因钢材的热胀冷缩与钢剥离,提升加强层的密闭性和有效性。

第三,碳纤维布与粘钢胶的特性都比较好,同时数据比较接近,如剪切强度、耐腐蚀能力、耐老化性等比较高;碳纤维布的强度高,重量轻,加强层厚度只需4mm就可以达到承受压强6Mpa,不会对管网本体造成二次破坏。

第四,碳纤维布具有很好的柔韧性,在管网异形部位、不规则表面可以很好地贴合构件本体,在三通、四通、弯头等部位,可以非常好的包覆,在用浸渍胶对碳纤维布浸透,40min就可以固化定型。

第五,碳纤维补修复加强工艺施工灵活,操作简单,每个班组配备3—5人即可完成施工,单人利润率可观,在同收益前提下,可有效节省人力、物力。

4.方案设计

4.1 一般规定。应环绕管道轴向方向粘贴粘结碳纤维布,碳纤维布可采用单向布或者双向布,缠绕粘结时,每段碳纤维布都应有至少20mm的重叠,同一段碳纤维布的接头覆盖长度布低于100mm。

4.2 加固设计。采用碳纤维复合材料对管道进行加固修复时,采用以下基本假定。

第一,管道基体钢材的应力—应变关系为理想弹塑性。

第二,碳纤维复合材料在受拉状态下为线弹性,碳纤维复合材料的拉应力应取其拉应变与弹性模量的乘积,且不应超过规定的碳纤维复合材料抗拉强度设计值。

5.施工流程及质量控制

5.1 修复前准备。在管壁因各种因素穿孔后,穿孔处的管壁靠碳纤维修复加强工艺形成的加强层补强。以漏点为中心,两端与漏点中心点距离至少500mm;修复层总厚度不低于5mm,粘钢胶在涂刷的时候,至少3层,每层厚度1mm,从而提升修复层与构件本体的粘结力,确保修复层不渗不漏。

5.2 施工流程及质量控制。

第一,表面处理,对缺陷处表面进行修整清理。清除需要做修复加强部位的铁锈,待加固缺陷两侧500mm,清除后的表面应无明显的残留,清除过程中应避免损伤本体。表面处理长度超出加固两端各100mm,待修复管体表面除锈等级应达到ST2级,确保表面无水和油污,缺陷表面无金属氧化物。

第二,刷粘钢胶,根据缺陷类型,配制适量粘钢胶。对缺陷位置进行填充,填充时应尽量压实,避免气泡形成,外形与管道外壁表面一致。用粘钢胶将管道表面凹陷部位修补至平整、凸出部位修补至平滑过渡,确保碳纤维布缠绕时与管道表面紧密接触,无任何空隙、死角。完成修补后放置20min—40min,直至粘钢胶表面干燥。在粘钢胶表面涂上浸渍胶,表面若有凸起,继续涂刷粘钢胶直至表层光滑。

第三,碳纤维包覆,在粘钢胶外层粘贴碳纤维布,将碳纤维布裁剪成长度合适的段,每段环绕轴向粘贴,两端重叠布低于100mm,相邻两端重叠量不低于20mm,加固层边界及端口应通过胶带等方法进行封口处理,避免碳纤维布翘曲。

第四,在碳纤维布外层涂刷浸渍胶,浸渍胶应少量多次的涂刷,可以隔30min涂刷一次,确保浸渍胶能完全浸透碳纤维布。修复层在施工后,在室温条件下完全达到强度至少需要5天,对于停产补漏的构件,应停产时间至少5天,对于不停产的构件,应在5天内,每天观察修复层状态,如果在5天内出现渗漏,需要降压重新做修复加强层。在后期处理工作中,还要在保温管道表面涂刷防腐涂漆,恢复保温层。

三、碳纤维复合材料修复技术的应用

碳纤维复合材料修复技术在外输干线、压力容器泄露治理方面的应用,有效避免了动火施工的安全隐患,减少了停井次数,减少了环境污染次数,经济效益和社会效益显著。

1.主要性能指标

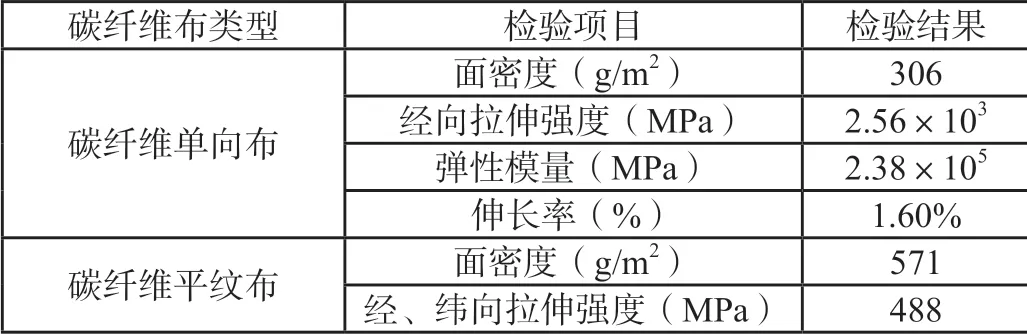

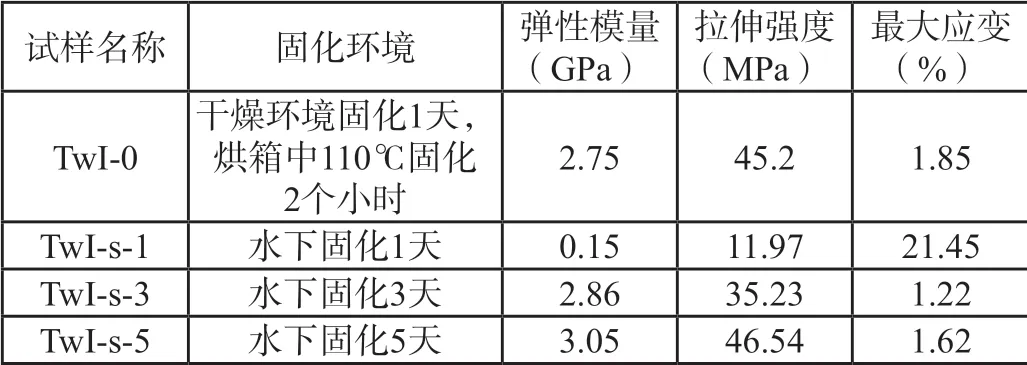

在现场应用的基础上,结合油田管道失效模式,采用不同管径加工了轴向内腐蚀、穿孔缺陷,验证了树脂、纤维布编织结构、缠绕层数、修复宽度、堵漏方式的有效性。试验表明,在实验压力为3MPa情况下,碳纤维试件稳压40天压力无变化(见表1、表2)。

表1 碳纤维布的性能参数表

表2 粘钢胶的性能参数表

2.应用效果

碳纤维修复加强工艺的成功应用,达到了方案设计时的预期效果,修复层的强度完全满足日常生产的需要,不停产、不动火施工,避免了生产经济损失,提升经济效益,降低了安全隐患,做到了安全生产和生产安全,不仅施工过程是安全的,结果也是安全的,延长了管网的使用寿命,实现了设备的本质安全化,降低了泄漏隐患风险,保护环境,为打造数字油田、绿色油田提供了有效的工艺支撑。

结语

碳纤维复合材料修复技术相对于其他类型的修复技术,具有更高的安全性、可靠性及适应性。中石化油田面临大量钢结构的腐蚀、老化等问题,严重影响了油田生产,由于管道、容器、储罐罐顶的腐蚀破坏,导致了严重的生产安全、环保等问题,急需开展高效耐久的复合材料加固修复技术研究。因此,开展碳纤维复合材料在油田集输管道修复以及管道补口中的应用研究,研究高效耐久的复合材料加固修复技术,可补全集输设备修复技术短板,延长设备寿命,推动可持续发展,对中石化生产具有重要的经济与社会意义。