一种基于PLC控制的激光去阳极层自动化生产线设计

杜国华,李 超

(1.晋城职业技术学院,山西 晋城 048026;2.富晋精密工业(晋城)有限公司,山西 晋城 048000)

一、引言

2015年5月,随着《中国制造2025》的发布,我国全面推进实施制造强国战略。在先进制造业中涉及来料加工过程中的激光去阳极层问题时,传统做法是由人工完成产品的上下料。但近年来随着人工成本逐年上升、人力资源短缺,设计一种自动控制系统取代人工操作成为一种必然。

针对晋城市某企业对金属铝进行激光去阳极的加工现状,从提高产品质量和生产效率的角度出发,设计了一种自动化生产线控制系统。[1]

二、自动生产线的总体设计

(一)自动生产线的总体结构

本设计的硬件部分以(PLC)FX3U-128MT-ES-A为核心,以电磁阀SV5201-24VDC-K-L-M6、人机界面MT6103iP、伺服电机LM1042、传感器GTE6-N1211及FOXBOT六轴机器人等共同实现控制功能,系统控制和主要结构框图(见图1)。

(二)自动生产线的设计思路

本设计工作原理(见图2),以FX3U-128MT-ESA作为核心控制部件,外加物料传感器、气缸磁性开关、丝杆模组光电传感器、皮带运输机变频器、双控三位五通电磁阀及伺服驱动器来达到系统的性能要求。[2]取放物料手爪、治具外接的物料传感器通过发光部发射出的光经物体反射后回到受光部。掌握受光部接收光线的增加,则可进行检测,从而可以判断是否有物料;气缸磁性开关通过气缸内部带有磁性材料的活塞动作,来判断气缸是否到位。通过传感器GTE6-N1211内部转换0和1的数字信号,实现有无物料的输入。PLC从传感器GTE6-N1211读取物料信息后进行数据处理,结合双控三位五通电磁阀、伺服驱动器测得物料状态进行下一步动作。

图2 工作原理图

三、控制系统部分设计

(一)控制系统的硬件组成

1.PLC的选型

此设计采用Mitsubishi(三菱)公司FX3U系列的一款可编程控制器FX3U-128MT-ES-A,此PLC包含64K大容量的RAM存储器,CPU处理速度0.065us/基本指令,16~384(包括CC-LINK I/O)点,独立3轴100kHz定位功能。通过CC-Link网络的扩展可以实现最多达384点。

2.外部扩展模块的选型

本设计物料传感器选用集成芯片GTE6-N1211,实现物料信号到数字信号的转换。GTE6-N1211使用光反射技术来测量物料的距离,它能提供≤250mm可调节检测距离,<1250μs的响应时间,转换电路都集成在GTE6-N1211芯片内部。GTE6-N1211是用于物料检测的专用集成电路,它内部集成了敏感元件(光敏电阻)、转换器件、转换电路三个部分组成,具有很强的功能。[3]

本设计因取料方式的问题,采用了全关节型六轴机器人,使用的是富士康公司的A系列A1701六轴机器人,FOXBOT机器人系统架构分为:控制和机构(见图3)。FOXBOT机器人硬件基本组成包括:电控箱、示教器、本体。FOXBOT运动控制实现是通过运动控制卡、伺服驱动器和远程IO卡实现。

图3 系统架构

本设计选择了使用WEINVIEW(威纶)公司的MT6103iP人机界面软件。

(二)系统软件设计

1.主程序流程图(见图4)

2.系统组态

打开威纶的KauaiEasyBuilder Pro V3.0软件,定义变量地址,创建界面。以激光去阳极层工作示意图作为操作界面背景[4],(见图5)并制作出系统的运行界面(见图6)。

图5 欢迎界面

图6 运行界面

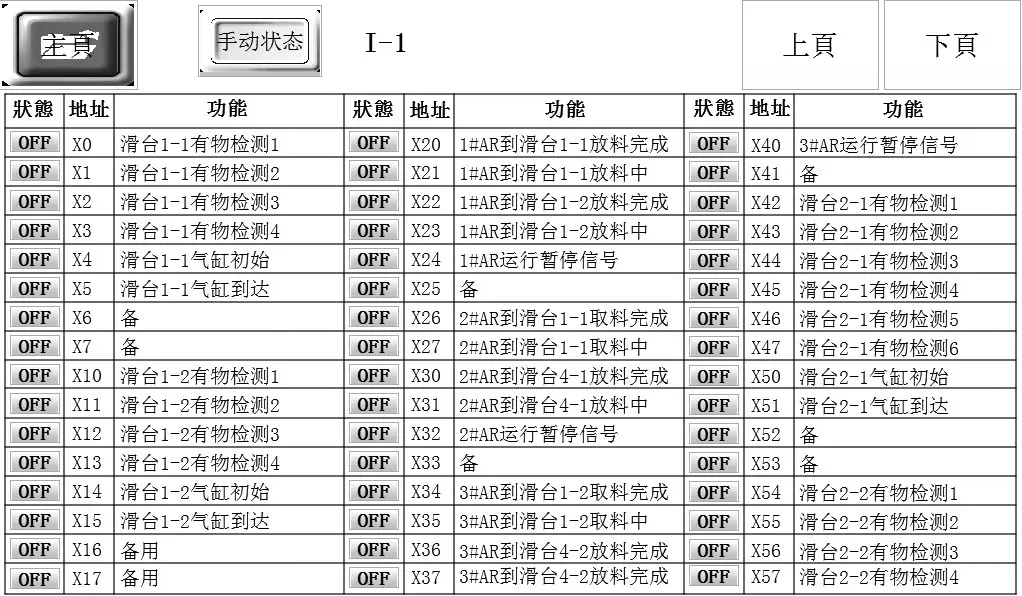

在软件“设备组态”中添加地址变量(见图7、图8)。

图7 定义变量地址1

图8 设置变量地址2

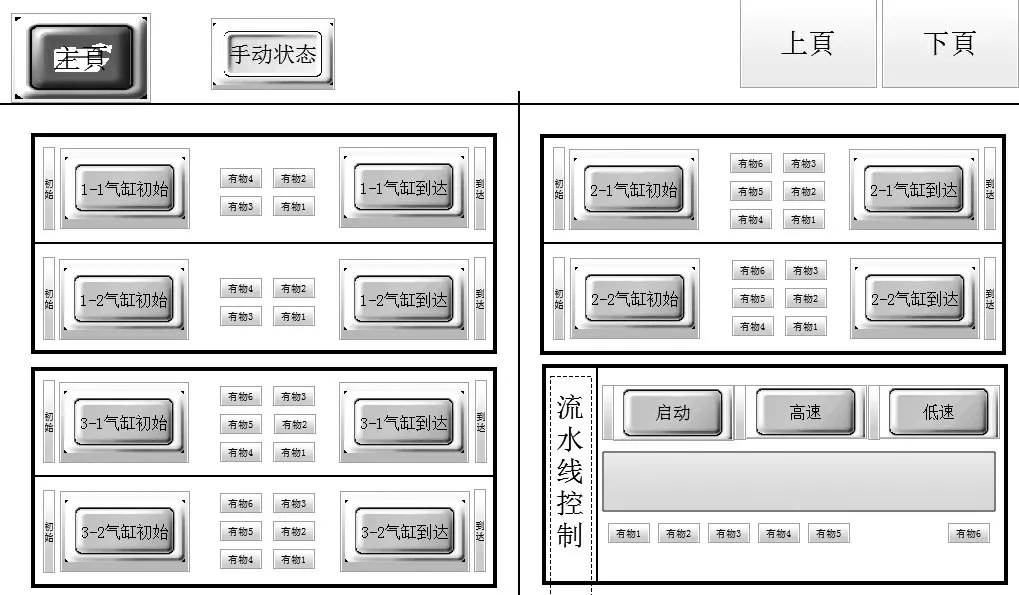

本程序是用梯形图所写的。在运行前,先选择工作方式,手动/自动。选择手动模式时,可手动点击各个按钮,确认各组件是否调试正常;选择自动模式时,依靠传感器的触发,根据物料在的位置、汽缸的位置来控制电路执行下一条指令。[5](见图9)

图9 手动按钮界面

四、结语

本激光去阳极自动生产线经过安装、调试及实际运营,实现了激光去阳极机台产品的自动化生产。在提高企业生产效率和产品质量的同时,极大地提高了自动控制过程的机械响应和控制精度,大大节约了企业运行成本,取得了很好的经济效益。