12Cr 超级马氏体不锈钢焊接性及工艺特点

张德文 李兰现 王洪亮 赵绪磊 程建涛

(海洋石油工程股份有限公司,天津 300461)

1 概述

伴随着油气开采规模的持续扩大,部分油气田介质本身存在的腐蚀性就使得管线自身的材料性能要求被进一步提高,但是传统的低碳钢管线本身的韧性、强度以及耐蚀性也无法匹配标准要求。所以,在输送油气管道之中就逐渐开始使用12Cr 超级马氏体不锈钢无缝管。

2 12Cr 超级马氏体不锈钢特点

2.1 12Cr 不锈钢的化学成份及微观组织

对于传统模式下的马氏体不锈钢,其本身的含铬量一般在13%和17%左右,并且其中的C 含量更高。因为其本身缺少延展性,在制造过程中因为墩应力裂纹下的分敏感,导致其实际的可焊性较差,在使用方面就会存在一定的限制,进而成为不太受关注的一种材料。为了实现上述问题的有效克服,就需要落实含碳量的有效控制,并且适当的增加镍含量,实现新合金的开发。这一类合金的实际抗拉强度较高,延展性良好,能够明显的改善焊接性能。伴随着冶炼技术的不断进步,在不锈钢精炼之中就会应用到对应的精炼技术,其最高的碳含量也会逐渐从0.07%降低到0.05%与0.03%。在不懈努力之下,还会进一步的降低含碳量,同时进一步优化合金,综合性的提升不锈钢的力学性能,再加上其本身的耐腐蚀性能良好,这样就会形成新的超级马氏体不锈钢,最终受到人们的广泛关注。针对这一种钢,在经过调质处理之后,地毯回火马氏体就是其主要的微观组织。

2.2 12Cr 不锈钢的力学性能

针对12Cr 超级马氏体不锈钢,其本身具有较为优异的力学性能,其实际的强度为X80 级,最小屈服度为550MPa,实际的抗拉强度能够达到700MPa,在-40℃的冲击韧性可以达到200J(如图1)。

图1 超级马氏体不锈钢的韧性-温度分布图

2.3 12Cr 不锈钢的腐蚀性能

2.3.1 抗CO2应力腐蚀

对于应力腐蚀而言,其主要是针对残余应力或者是受力构件的局部,在特定组合下的腐蚀环境之中,其构建本身就会承受到最大的拉应力,进而出现裂纹,一直到穿透,所以,其也被称之为应力腐蚀开裂,可以将其称之为SCC。

在各种温度与介质浓度之下,12Cr 超级马氏体不锈钢的CO2应力腐蚀性能具体见表1 所示。

表1 12Cr 超级马氏体不锈钢的抗CO2 应力腐蚀性能

由此可见,此种超马氏体不锈钢的耐CO2应力腐蚀性能非常优异。

2.3.2 氢脆敏感性

高强度钢在富氢气氛中加热时出现塑性和韧性降低的现象称为氢脆(HE/HISC)。氢脆通常表现为延迟断裂。延迟断裂,主要是因为零件内部氢向应力集中部位扩散聚集,其应力集中的部位金属缺陷相对较多。在其扩散到这一部分缺陷之中,其氢原子就会直接转变为氢分析,进而产生较大的压力,这一个压力与材料的内部残留应力以及对应的外加应力就会形成一个合力,当合力超出材料屈服强度之后,就会出现断裂的问题。

材料强度越大,其氢脆敏感性也越大,但12Cr 超级马氏体钢具有超低的C、N 含量,同时又富含Cr、Mo、Ti,所以在具有高强度的同时又具有较好的抗氢脆能力。

2.4 热处理对其各项性能的影响

12Cr 超级马氏体相比传统的马氏体不锈钢,其本身的焊接性较差,需要在焊接之后进行热处理,焊接之后的热处理,能够有效的改善接头,其主要包含了:可以将焊接接头的残余应力消除、降低热影响区域的硬度、提升焊接接头的耐腐蚀性、提升焊接接头低温韧性。

综上所述,12Cr 超级马氏体不锈钢本身的强度高、适应各种环境的腐蚀,具有良好的综合性能,属于优秀的不锈钢种类。但是在焊接技术应用中,究竟焊接性如何,焊接接头部位与母材性能相互匹配,就成为重点关注的问题。

3 焊接技术难点

3.1 焊接工艺所要达到的目标

首先,我们必须选用合适的焊材来与母材相匹配,所形成的焊缝金属必须要达到以下基本要求:

a.强度与母材相匹配。

b.达到相应的韧性。

c.硬度保持在可接受值以下。

d.抗腐蚀性能与母材相匹配。

其次,在焊接过程中如何保证焊接热影响区的各项性能达到要求,也是我们所重点关心的内容。

最后,考虑到实际应用环境的限制,提高焊接效率,要尽量避免进行焊后热处理。

3.2 焊接工艺重点与难点分析

3.2.1 焊缝金属的选择及其对焊接工艺的要求

12Cr 超级马氏体不锈钢是一种调质状态供货的钢材,即经过淬火及回火处理而形成的低碳马氏体组织,在焊接过程中形成这种组织而且兼顾母材所具有的抗腐蚀性能是十分不容易的。所以,焊接此类不锈钢通常选用双相不锈钢焊材进行焊接。

双相不锈钢指铁素体-奥氏体双相钢,具有超强的综合性能:高强度、高韧性、超强耐腐蚀性,各项性能均可以与12Cr 超级马氏体不锈钢相匹配。获得此类焊缝金属对焊接工艺的要求非常严格,必须满足以下几点要求:

3.2.1.1 选用合理的焊接方法,对焊接热输入进行控制;

3.2.1.2 控制焊接层间温度,冷却速度过快会造成铁素体和氮化铬含量超标,降低耐应力腐蚀性能,冷却速度过慢使焊缝金属过热会形成金属间相(σ 相),降低耐点蚀能力和冲击强度;

3.2.1.3 保持焊缝的相比例平衡(铁素体约45-55%),铁素体超标将导致延展性降低、耐腐蚀性降低、氢脆敏感,奥氏体超标将导致焊缝强度降低。

3.2.2 焊接工艺对热影响区性能的影响

3.2.2.1 焊接工艺对热影响区硬度的影响。高硬度是导致焊接接头氢致开裂(氢脆)的重要因素,而且经过焊接热循环下的热影响区硬度的提高几乎是不可避免的。因此,控制热影响区硬度保持在一个合适的水平上是我们关注的重点。

3.2.2.2 焊接工艺会直接影响到热影响区抗CO2应力腐蚀性能。对于这一区域,因为焊接热循环,所以就会降低其对应的性能,晶粒长大、产生残余应力,都会降低其抗CO2应力腐蚀的性能。所以,如何通过控制热输入和层间温度来使这些影响最小化也成为焊接工艺中的难点。

3.2.3 焊后热处理的作用及可行性分析

焊后热处理对此类马氏体不锈钢的性能具有一定的改善作用,其主要作用是降低焊接接头硬度,改善腐蚀性能。

本材料使用的主要目的是用于海底管线用,由于其施工环境的限制和对铺管效率的要求,使得热处理变得很不经济。所以,开发一种可以不进行焊后热处理的焊接工艺也是我们的重点及难点。

针对12Cr 超级马氏体不锈钢本身的性能,使用环境的要求,以及相应焊接方法及焊材的选择,对其焊接工艺的开发存在以下几点难度:

马氏体钢在所有组织钢材中焊接性最差,容易产生冷裂纹,焊接接头硬度高、塑性差,往往要求进行热处理;

焊接接头性能要求高,首次要求进行应力腐蚀、氢脆等试验;

需要特殊培训焊工;

无相关经验,没有相关技术资料可参考;

工期紧、时间短,如不能一次开发成功将严重影响立管的陆地安装。

4 焊接工艺的设计

4.1 焊接工艺的开发

与12Cr 超级马氏体不锈钢的实用环境以及材质特点相互结合,就可以开发出能够匹配性能的,并且免除焊接之后热处理的焊接工艺。设计主要是为了确保焊缝强度能够满足母材的相同水平,在-10℃韧性超过45J 之后,其焊接接头硬度都在320HV10 以下,焊接本身拥有0℃下0.2 以上的CTOD 值,并且其拥有良好的耐腐蚀性,耐氢脆性依旧良好。在本次所使用的材料,其属于日本JFE 公司所开发的不锈钢无缝管材料,对应的规格为φ324×19×300mm。

通过对应的开发处理,其焊接工艺详细内容如表2 所示。

表2 焊接工艺

焊接要点在于做好热输入的控制,不能过高,并且层间温度要适合,根焊道能够充分的保护,冷却速度不能够太高或者是太低,冷却条件就直接决定了焊缝的微观组织。

4.2 试验及数据分析

对于焊接之后的焊接接头,需要开展全面的性能试验,其主要是包含了力学、断裂韧性以及腐蚀性几个方面。

在-10℃下的低温夏比冲击韧性具体如表3 所示。

表3 夏比冲击韧性对比图

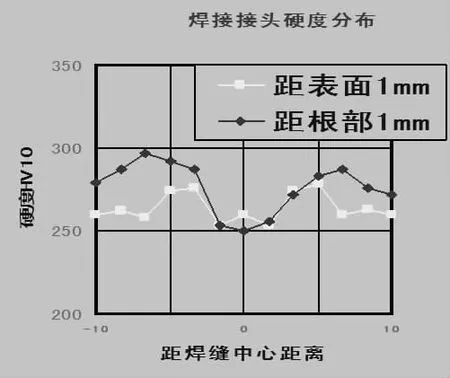

焊接接头的硬度如图2 所示,分别在厚度中心线、距上下表面1.5mm 处测其母材、热影响区、焊缝的维氏硬度。与厂商提供的热处理后的硬度相比,本次开发的焊接工艺硬度可以达到免除进行焊后热处理的要求。

图2 焊接接头硬度分布图

与厂商提供的热处理后的硬度相比,本次开发的焊接工艺硬度可以达到免除进行焊后热处理的要求。

焊缝0℃下的断裂韧性(CTOD)值如表4 所示。

对于焊接工艺的开发而言,焊接接头的抗氢催性能与抗腐蚀性能良好,所以,就需要做好严格的试验控制。通过ASTM G39 标准的试验分析处理,当载荷处理90%SMYS,在50℃之下的3.5%的NaCl+的溶液,要求其pH 值能够保持在4.5,CO2分压为10KPa,验收要求在7 天之后没有任何表面裂纹的出现。

基于上述试验结果分析,本次开发的焊接工艺,其能够满足语气目标的要求,并且都能够达到对应的使用环境目标。

5 结论

基于上述的分析结果来看,在进行12Cr 超级马氏体不锈钢的两种焊接工艺都能够成功的获取,其实际的焊接接头无论是其腐蚀性能,还是力学性能,都可以满足性能的需求。达到了以下设计目的:

a. 焊缝强度与母材相匹配。

b. 焊缝及热影响区达到相应的韧性。

c. 焊接接头硬度保持在可接受值以下。

d. 抗腐蚀性能与母材相匹配。

e. 免除了进行焊后热处理。

此焊接工艺可以在高腐蚀性环境的管道焊接中成功应用,推动12Cr 超级马氏体不锈钢的应用发展前景。