真空炉处理贵铅的优势与问题*

唐剑光,香钦华

(蒙自矿冶有限责任公司,云南 红河 661100)

在铅冶炼生产中,粗铅中含有的锑铋铜银等有价金属在进行铅电解精炼时主要富集在铅阳极泥中,后又富集于铅阳极泥火法还原熔炼后的产物贵铅[1-2]。目前,国内对贵铅中金属的分离及稀贵金属的回收一般采用分银转炉氧化精炼的传统工艺,通过火法吹炼,低熔点、易氧化的金属如铅、砷、锑、铋、铜等进入烟尘和渣相,金、银等熔点高且不易氧化的稀贵金属则保持金属态得到含银98%以上的粗银。该工艺技术成熟、易于掌控,但存在流程长、金属回收率低、能耗高、环境污染大等问题[3-4]。贵铅中金属分离的新工艺是利用真空蒸馏法[5]处理贵铅,该工艺流程精炼简洁,金属回收率高,冶炼能耗降低,生产过程无“三废”产生、环保、节能;随着其工艺在冶金生产中应用的日趋成熟,应用的企业也越来越多。

某公司原来是以传统工艺处理贵铅,自引进竖式真空炉处理贵铅后,新工艺的优点得以充分体现。由于原料成分变化大,使得贵铅成分波动也大,在真空炉投入使用后,其工艺参数控制未能及时进行相应变化,生产过程出现问题较多,对生产造成了一定的影响。经过不断的生产实践探索优化真空炉工艺操作,摸索出符合本厂生产特点的真空炉工艺操作,为真空炉高效、低能耗处理贵铅提供了有效保证。

1 贵铅传统处理工艺

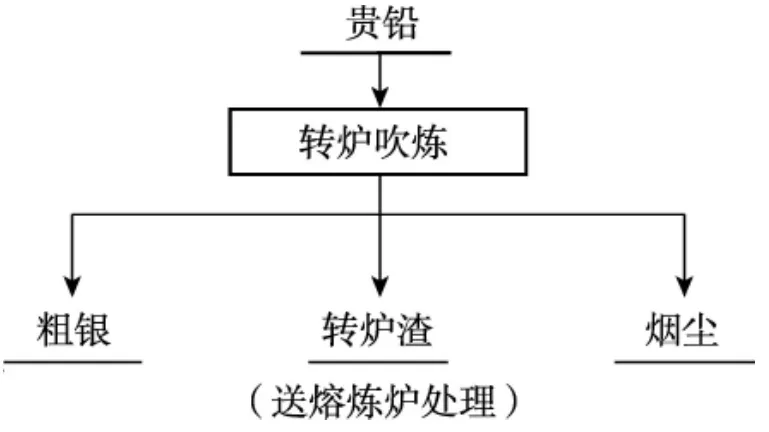

某公司一直以来处理贵铅都是将产出贵铅直接送到转炉生产粗银,经过转炉吹炼除去铋锑铅,然后氧化除铜,整个过程时间为5天左右、油耗高,吹炼过程中产生吹渣和烟尘又去反射炉处理,返料的处理使杂质累积形成恶性循环造成有价金属回收系统生产被动。贵铅转炉处理后产出吹渣占74%,烟尘占21%,粗银占5%,渣量和烟尘量太大,其生产流程图如图1所示。用此方法进行生产存在的缺点是:①贵铅含银(10%~15%) 低杂质高,造成转炉每炉投入量大;②转炉吹炼时间长;③转炉柴油消耗高;④产出转炉渣渣量大;⑤生产成本高。

图1 老工艺处理贵铅生产工艺流程图Fig.1 Process flow chart of noble lead production by old process

2 贵铅真空蒸馏处理工艺

为降低生产成本引进真空炉处理贵铅,贵铅经真空蒸馏产出贵银再送转炉生产粗银,其生产流程图如图2所示。

图2 真空处理贵铅生产工艺流程图Fig.2 Process flow chart of noble lead production by vacuum treatment process

贵铅经过真空蒸馏过程,可以去除75%以上的杂质元素(绝大部分的Pb、Bi,部分的Sb),得到残留贵银。贵铅在真空蒸馏中铅、铋绝大部分、锑大部分挥发进入挥发铅,产出残留贵银量大大减少,转炉处理残留贵银量为原来处理贵铅的25%。此方法的优点是:①残留贵银含银高杂质少,转炉每炉投入量大幅降低;②随残留贵银带入转炉的铅铋锑等杂质减少,转炉吹炼时间变短,转炉生产时间比原工艺缩短一半以上;③转炉柴油消耗降低,由于铅铋锑等杂质吹炼时间降低,产出转炉渣减少70%左右;④生产成本大幅降低(经计算真空炉处理贵铅工艺生产成本比原工艺处理贵铅的生产成本降低47%);⑤贵铅在真空负压环境分离,没有废气、废渣、废水及烟尘产生或排放,劳动强度降低,操作环境更加环保。

3 真空炉处理贵铅的真空蒸馏理论依据

金属受热气化,形成金属气体,不同金属气体的蒸气压各有差别,这是真空蒸馏金属及合金的基本依据[5]。铅阳极泥火法还原熔炼产物贵铅的主要成分为铅、银、锑、铋、铜等,贵铅真空蒸馏主要是利用合金中铅、铋、银、铜、锑等的蒸气压不同,控制适当的温度和负压,使铅、铋等挥发,达到银、铜与铅、铋等分离的目的。真空蒸馏分离银、铅、锑是物理过程,不消耗任何化工材料,在真空状态下可以降低金属铅、铋的蒸发温度和加速气化过程,气化的金属又能以液态或固态冷凝下来,成为金属产物。贵铅中各金属蒸气压与温度的关系如表1。

表1 贵铅中各金属在不同压强下的沸点Tab.1 Boiling point of each metal in noble lead with different pressure intensity K

由表1中可以看出,银、铜、铋、铅、锑的蒸汽压相差较大,压强在13.3 Pa以下时,铅铋与银铜的沸点相差较大,而其蒸汽压相差也较大,可实现银与铅、铋等金属的分离。

4 真空炉处理贵铅的生产实践

4.1 主要技术参数

贵铅真空炉设备主要技术参数:最大处理量13 t/d,最高工作温度1 300℃,最大加热功率280 kW,极限真空度0.06 Pa。

4.2 生产工艺流程

铅阳极泥火法还原熔炼产出的贵铅,进行一次真空蒸馏产出残留贵银和挥发铅,残留贵银送银转炉精炼,挥发铅含银低的送铅铋电解精炼、含银高的进行二次真空蒸馏。挥发铅二次真空蒸馏产出二次挥发铅和二次残留贵银,二次挥发铅送铅铋电解精炼,二次残留贵银含银高的送银转炉精、含银低的返回与贵铅搭配进行真空蒸馏。其工艺流程如图3。

图3 贵铅真空蒸馏工艺流程图Fig.3 Vacuum and distillation process flow chart of noble lead

4.3 贵铅原料来源

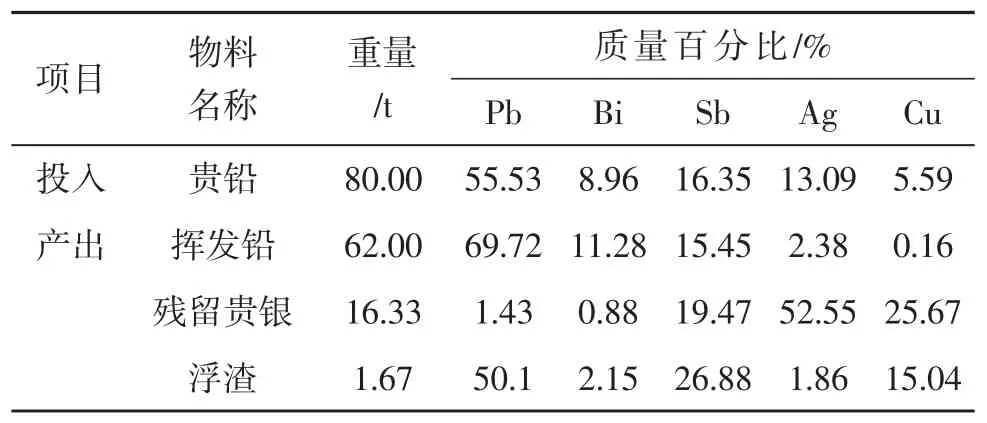

贵铅主要来源是铅阳极泥火法还原熔炼后的合金产物,受铅阳极泥含银的影响,贵铅含银在4%~18%,银含量在10%左右较多;其次是来自炼黑氧粉得到的合金,这部分合金产量较少,银含量在2%~8%,银含量2%~4%居多,这部分合金称之为贵合金,一般视实际情况搭配进行生产。贵铅、贵合金原料成分如表2、表3所示。

表2 贵铅成分一览表Tab.2 Composition list of noble lead %

表3 贵合金成分一览表Tab.3 Composition list of noble alloy %

4.4 操作实践与结果分析

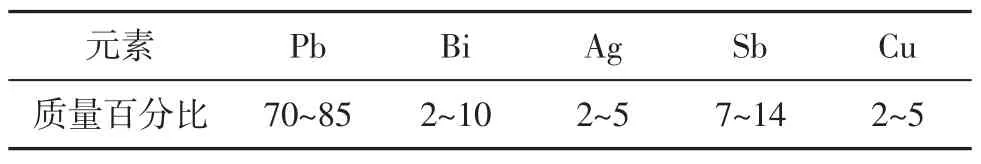

贵铅一次真空蒸馏工艺控制:蒸发温度(930~970) ℃、真空度 (10~20) Pa、处理量(6.0~6.5) t/d。贵铅一次真空蒸馏金属成分如表4所示。从表4的数据可看出,贵铅经过一次蒸馏后,银主要富集在真空炉产出的残留贵银中其含银达到52.55%,铜也基本富集在残留贵银中;铅、铋通过蒸馏主要富集在挥发铅中,挥发铅中的铅达到69.72%、铋为11.28%;且产出残留贵银重量比投入贵铅重量大大减少,约为投入贵铅重量的四分之一。一次蒸馏后,银、铜基本与铅、铋分离,但挥发铅中的银含量还是稍高,需要进一步分离。

表4 贵铅一次真空蒸馏金属成分表Tab.4 First vacuum distillation metal composition list of noble lead

挥发铅二次真空蒸馏工艺控制:蒸发温度(930~970) ℃、真空度 (10~20) Pa、处理量(5.5~6.0) t/d。挥发铅二次真空蒸馏金属成分表5。经过二次真空蒸馏后,挥发铅1中的银已降到0.021 8%,残留贵银1返回与贵铅配料。

表5 挥发铅二次真空蒸馏金属成分表Tab.5 Second vacuum distillation metal composition list of noble lead

在进行贵铅真空炉生产中,根据物料变化调整适当的操作参数,经过总结确定真空炉处理贵铅的真空蒸馏最佳工艺条件为:蒸发温度(930~970) ℃、真空度 (10~20) Pa、处理量(5.5~6.5) t/d。

4.5 存在问题

在实际生产中,按以上贵铅真空蒸馏最佳工艺条件进行控制,铋的直收率可达96%以上。在生产中发现,贵铅经过一次真空蒸馏后得到的挥发铅含银还是较高,将得到的挥发铅再次进行真空蒸馏,银与铅铋分离更彻底。因此,在实际生产中,贵铅真空蒸馏产出的挥发铅,再经过一次真空蒸馏得到的挥发铅才送电解精炼。从某公司真空炉处理贵铅的实际生产分析,还存在一些问题待解决,主要如下:

1)贵铅原料杂质砷、铜等越来越高,对真空炉生产存在一定的影响,砷易在真空管道凝结堵塞,铜高造成化料困难而且进料受影响,需在贵铅原料进入化料锅前尽量降低杂质含量;

2)炉内石墨电极易发生短路,由于在真空炉内蒸发盘与电极之间是有空隙,金属在蒸发或冷凝时会有部分金属在电极底座处凝结,当金属凝结到一定程度,会造成电极短路发生电弧,需停炉处理;

3)石墨配件损耗大。在真空炉生产过程中,金属蒸气会在石墨冷凝罩上凝结,当金属凝结较多时把冷凝罩之间部分空隙填满,并会把冷凝罩涨裂损坏,且清理困难。同时由于出现漏气、真空度下降时,石墨电极、蒸发盘在高温下与氧接触损耗;

4) 维修时间频繁。由于金属易在石墨电极、冷凝罩等之间凝结,通常几天就要停炉维修,维修工作量大。

5 结语

1)通过生产实践证明,采用真空炉处理贵铅使银铜与铅铋分离更彻底,生产时间缩短,产能提高,加工成本降低;

2) 在真空负压环境分离,没有废气、废渣、废水及烟尘产生或排放,缓解环保方面的压力,是绿色环保低碳冶金工艺;

3)贵铅中的铅、铋提前开路缩短了铅铋的综合回收冶炼周期。