普通毫秒导爆管雷管逐孔起爆在某露天深孔台阶爆破的应用实例*

邹虎诚

(青海鸿鑫矿业有限公司,青海 格尔木 816000)

随着爆破工程技术的发展,各种新型的起爆技术不断涌现,极大的提升了爆破行业的安全及效率,其中逐孔起爆技术作为目前行业最先进的起爆技术,被国内外矿山广泛采用[1]。但是新技术的实施往往伴随着新材料、新设备的应用,逐孔起爆技术需要电子数码雷管或高精度雷管来进行实施,若采用普通毫秒导爆管雷管来实现逐孔起爆技术,往往会由于普通雷管的误差而产生“串段”现象,导致爆破延时紊乱,严重影响爆破效果[2]。而国内大多数矿山还是在使用成本较低的普通毫秒导爆管雷管,导致无法实现爆破起爆技术的更新,影响爆破效果,制约矿山生产效率。

伴随着化工厂技术力量的提升,在同一厂家、同一批次、同一规格出厂的普通毫秒导爆管雷管虽然还是存在误差问题,但其误差的范围正在得到改善[3]。这也直接为起爆技术的更新提供了支撑力量,再经过露天矿山爆破设计的精细化管理后,已经在工程实例中能够进行普通毫秒导爆管雷管逐孔起爆技术的实施。

1 采取的技术手段

2.1 露天采场现状

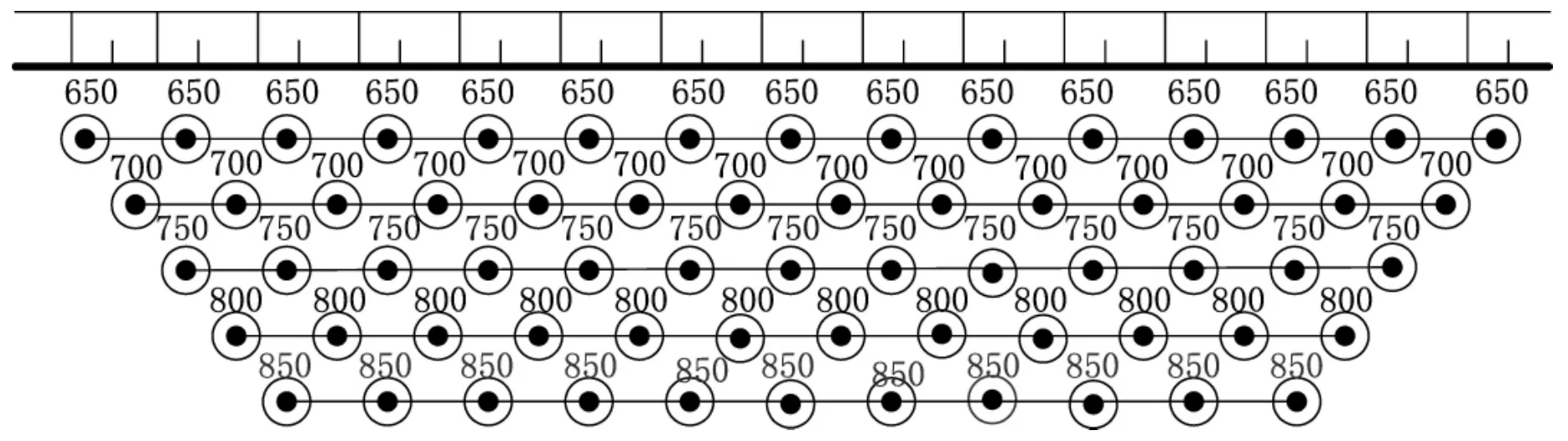

以某露天采场实际施工为例,某露天采场属凹陷露天台阶开采,台阶高度12 m,深孔台阶爆破,岩石主要为大理岩、灰岩、角岩、矽卡岩,矿石为铅锌矿、硫铁矿、硫铜矿。使用的炸材为当地化工厂供应的成品乳化炸药与成品膨化硝铵炸药,雷管为同一厂家、同一批次、同一规格出厂的普通毫秒导爆管雷管,MS2-MS15段不等,为保证逐孔起爆技术的可行性,需要对①雷管误差量;②排间、孔间的延时选择;③“点燃阵面”的长度;④爆破设计施工的可操作性等进行论证[4];由于露天采场炸药供应为成品炸药,雷管供应为普通毫秒导爆管雷管。受此条件限制,某露天采场目前采用的起爆技术为:排间起爆、孔内延时、导爆管起爆网路。具体详见图1。

图1 排间起爆网路连接图Fig.1 Connection diagram of row-to-row detonation network

排间起爆由于联网简单,单响药量大,导致爆破振动强、爆堆铺散不集中,不利于矿废分排、爆破大块率较高、爆破飞石严重[5]。为解决上述问题,必须对现有的起爆网路技术进行优化与改进,而逐孔起爆技术作为目前最新、最先进的起爆技术,在毫秒微差时间、单次响动药量、爆破自由面等方面都有着排间起爆无法抗衡的优势。为改善露天采场爆破安全、爆破质量,也为矿山企业对标国内先进矿山爆破工程,逐孔起爆技术在露天采场的实行势在必行。

逐孔起爆技术能够将目前采场单响药量由1 700 kg降低至(70~80) kg,使得在日常的爆破中能够大幅度降低爆破振动、减少爆破飞石、提升爆破效果。由于受矿山爆破器材供应限制,无法使用电子数码雷管与高精度导爆管雷管,只能使用普通毫秒导爆管雷管,普通毫秒导爆管雷管延时精度不高,存在误差[6]。可能会产生“串段”,导致后排先与前排起爆。为解决普通毫秒导爆管雷管误差导致的“串段”,采场的爆破设计必须经过精心的爆破设计与精细的爆破施工,不断总结累计才能成功的实行此技术。

2.2 逐孔爆破起爆技术具体实现流程

逐孔起爆技术相较于其他联网方式较复杂,对爆破员操作要求较高,为成功实现逐孔起爆技术,将整个流程细化为三个步骤:第一步:将孔内延时排间起爆变更为孔外延时排间起爆,图1为前期采用的孔内延时排间起爆,逐孔起爆则需要进行孔外延时的联网方法,为保证采场爆破安全,必须对爆破员进行孔外延时起爆技术的培训和实际操作。所以第一步要实现的便是孔外延时排间起爆技术。具体详见图2。

图2 排间起爆孔外延时起爆网路图Fig.2 External delay detonation network diagram of row-to-row blasting hole

具体变更为:取消孔内分段,孔内全部采用高段位ms13,在使用四通将各排逐一连接后,在排与排之间采用低段位ms3绑接。使得爆破岩石方式有前期的孔内分段延时改变为使用孔外低段位ms3段雷管逐排延时,这种改变使得爆破延时间隔时间较均匀,爆破过程各排应力波叠加,二次破碎效果增强。在孔外延时起爆技术能够熟练掌握并现场实施后,则可以进入下一阶段的联网方式施工。

图3 排间起爆孔外延时延期图Fig.3 External delay extension plan of row-to-row blasting hole

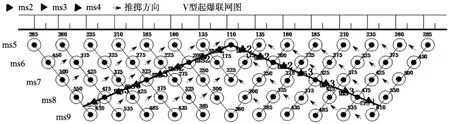

第二步:实现V型起爆挤压爆破技术运用,在第一步中采场已经熟练掌握孔外延时起爆技术,V型起爆技术则需要孔外延时与孔内延时联合使用,孔内采用高段位将每排炮孔分段,孔外使用低段位斜线穿插将每一排的炮孔进行分段,使得每个炮孔都有独立的起爆时间,且炮孔爆破自由面数目增加,抛掷方向集中,形成挤压效果,极大的提升了爆破效果,减少了爆破振动、飞石。具体详见图4。

图4 V型起爆网路连接图Fig.4 Connection diagram of v-type detonation network

第三步:全面实现逐孔起爆技术运用,逐孔起爆技术在雷管数目、联网复杂性上都要高于V型起爆与排间起爆。在经过前期的实验准备工作后,矿山的爆破工程已经基本掌握了孔内孔外联合延时起爆技术,能够在爆破施工中正确的绑接雷管与导爆管。

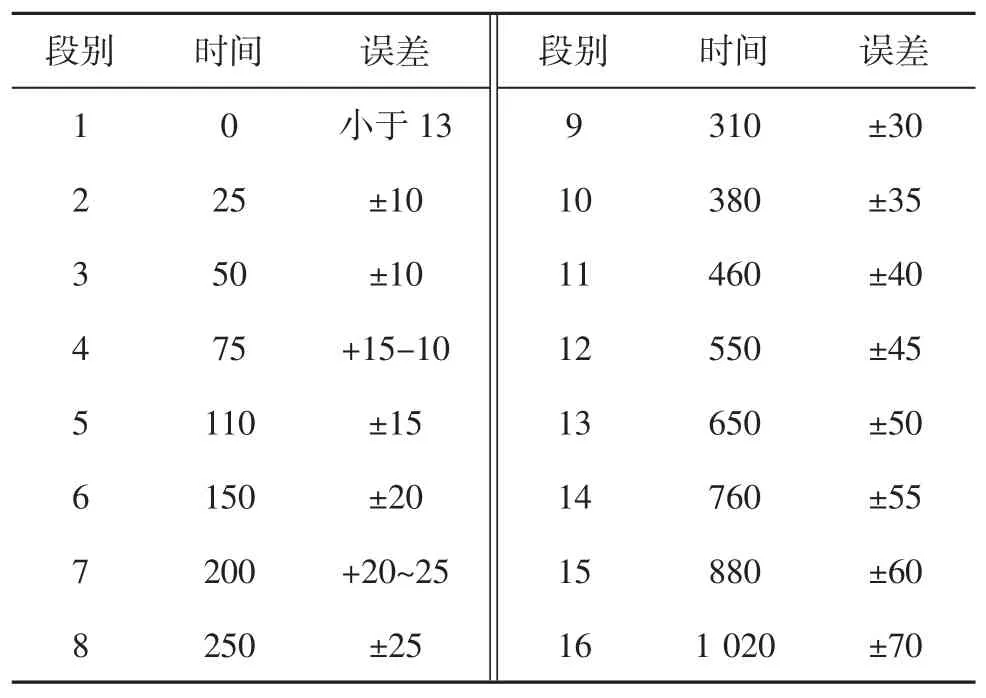

由于起爆器材的限制,露天采场爆破使用的雷管为普通毫秒导爆管雷管,雷管个段位延时存在误差,一次性使用量较大便会产生“串段”现象。具体详见表1。

表1 非电毫秒导爆管雷管延时表Tab.1 Delay table for non-electrical millisecond nonel detonator ms

为解决由于误差产生的“串段”,需要计算爆区“点燃阵面”,按照《爆破安全规程》规定“点燃阵面”不小于20 m[7]。为减小爆区延时误差,方便进行普通毫秒导爆管“逐孔起爆”,则在设计过程中,“点燃阵面”必须覆盖完整个爆破区域,即需要让孔外所有雷管响完后孔内雷管才响,以保证爆破安全。为此露天采场每一次的爆区设置不能过大,以18 000 m2以下最优。

3 “逐孔起爆”联网设计

3.1 工程实例

该露天采场3 552 m平台东侧废石块段爆破炮孔65个,排数5排,梅花型布孔,炮孔长度13.5 m,孔网参数:5 m孔距×3 m排距,堵塞长度(3.2~3.5) m,连续装药结构,双管下孔,孔内在1/3装药高度与2/3装药高度处分别放置一个起爆药包,爆破方量17 550 m2。采用逐孔起爆连接技术,联网设计详见图5与图6。

图5 逐孔起爆网路连接图Fig.5 Connection diagram of hole-by-hole detonation network

图6 炮孔延期时间图Fig.6 Delay time chart of blast hole

3.2 设计可行性论证

3.2.1 排间孔间延期雷管选择

根据澳大利亚奥瑞凯公司发布的实验数据,孔间延时最优为(3~10) ms/m,排间(8~15) ms/m[8]。本次爆破孔内全部采用MS14段位双雷管下孔,排间使用MS5段110 ms,孔间使用MS2段25 ms。孔间延时符合最优时间区间,排间延时大于最优时间区间,因为考虑到了雷管的误差延期,需要在排间提高延期时间,以保证前排炮孔多传几个炮孔。

3.2.2 雷管误差量计算

由表1可知,MS2段雷管误差在10 ms左右,MS5段雷管误差在15 ms左右,MS14段雷管误差在55 ms左右,以第二排左侧第一个炮孔为例,其正常延期时间为870 ms,延期时间为MS14+MS5,误差也为两个雷管误差之和,即70 ms,意味着此孔的最小起爆时间为800 ms,大于第一排左侧第二个炮孔。

3.2.3 “点燃阵面”计算

“点燃阵面”计算:本次爆破最大“点燃阵面”为孔外最大延期时间,及4个MS5段雷管加上10个MS2段雷管,即110 ms×4+25 ms×10=690 ms。其延期数值小于MS14段雷管的延期时间760 ms,意味着在本次爆破中,孔外所有雷管起爆完成后,孔内雷管才会起爆,不会出现孔外雷管还没起爆完成,孔内雷管起爆导致岩石抛掷出现拉断孔外雷管脚线情况,爆破安全性的到了保障。

4 效果

普通毫秒导爆管雷管逐孔起爆技术在现场得到应用,现场起爆实际效果图见图7,根据爆后效果来看:爆破爆破振动明显小于排间起爆,对采场永久边坡影响小,爆破危害效应得到了有效控制、爆破抛掷距离小,对下个平台的运输道路基本没有影响、爆破效果好,表面大块率为零,挖装效率大大增加、爆破后边坡整齐,边坡安全得到了保护。爆破的成功也意味着普通毫秒导爆管雷管逐孔起爆技术在露天矿山的运用获得了成功,能够为同样使用普通毫秒导爆管雷管的露天矿山企业提供参考价值。

图7 逐孔起爆实际效果图Fig.7 Actual effect picture of hole-by-hole detonation

5 结语

1)使用普通毫秒导爆管雷管实现逐孔起爆在将“点燃阵面”及双管下孔,并严格进行爆破设计、爆破施工,是能够在深孔台阶爆破上实现的;

2)逐孔起爆技术相较于排间起爆、V型起爆的后拉、振动、飞石、大块率及抛掷等都要全面优先。