基于ANSYS的造桥机箱型主梁结构优化

王家胜,靳 康

(华北水利水电大学工程训练中心,河南 郑州 450000)

造桥机是一种广泛应用于桥梁道路施工的可移动的混凝土浇筑设备。造桥机具有效率高、速度快、可靠性强等优点[1]。主梁是造桥机的关键承重部件,其结构安全与否直接影响浇筑质量。同时要对造桥机进行整体减重,对主梁进行轻量化优化是必要的,这不仅可以降低经济成本,还可以为主梁结构尺寸设计提供参考。

1 参数优化

参数化设计的原理是利用建模软件建立产品的数据仿真模型,并把特定的因素信息设为能够编辑修改的变量参数,通过对特定的可变参数进行限制即设置约束条件,利用计算机进行辅助计算,使分析过程在约束条件下自动运行,从而得到一系列的衍生品模型[2]。数据化的模型便于计算机进行修改和调试,可以节省大量的时间,提高设计效率,能够有效地控制生产成本,避免重复生产调试的材料损耗。

计算机硬件的更新换代及分析算法的不断优化,极大提高了计算机数据处理能力,可以极快完成大量数据方案的分析,并挑选出最优设计方案[3]。

2 分析方案

利用ANSYS参数化设计语言(ANSYS Parametric Design Language,APDL),对主梁结构的几何数据进行参数化,利用循环迭代算法,连续迭代优化变量数值,最终得出箱型主梁结构尺寸的最优解。在迭代过程中,将最大许用应力和最大变形量设置为约束条件[4]。

利用ANSYS经典版软件平台,借助于APDL程序语言,对主梁的尺寸进行优化。初步优化方案如下:借助APDL命令流,建立移动模架的有限元分析模型(完成网格划分),在求解器中,完成静力分析,之后在后处理模块中进行参数优化设置;利用优化分析模块提取分析数据,完成数据选择和变量选取以及数据交互迭代过程。移动模架主梁优化分析方案如图1所示。

图1 移动模架主梁优化方案图

3 主梁优化

造桥机的主梁结构形式属于上下双层高腹板箱梁,主梁重量在造桥机整体中占比较大,文章借助ANSYS语言,在不改变主梁长度尺寸的基础上,对箱梁截面的几何尺寸进行优化。将模型计算结果的强度和刚度数值,设定为此次主梁优化分析的约束条件[5- 7]。

3.1 设计变量

通过变量参数的迭代修改,可以取得不同的分析结果。本项目以主梁原始截面尺寸及板厚为初始变量,进行迭代计算。在计算过程中,只考虑主梁整体结构,局部加强板等结构在本次优化分析中暂不考虑;利用截面积等效累加的方法,将主梁上下盖板的整体加强板和滑道等结构的截面面积等效累加于相连的结构部位[8- 9]。

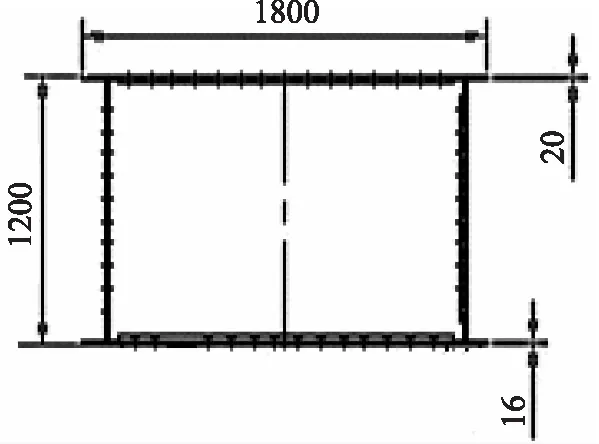

移动模架的主梁分为3节,每节主梁包含上下两部分的箱型梁结构,并通过立柱进行连接,在本次优化分析中,设计变量参数主要是主梁矩形截面长宽尺寸及各板厚度等数据,变量参数的分布情况如图2、图3所示。

图2 箱型主梁截面示意图(单位:mm)

图3 箱型主梁参数变量分布

3.2 目标函数

目标函数(Object Function,OBJ)指的是程序分析迭代完成后,要完成的任务需求。本次主梁优化过程就是将箱型主梁的总重量选为目标函数,同种材料中要求结构重量最轻也就等同于结构体积最小,因此,本次分析选取的目标函数是主梁的总体积即程序中VOLUME值。

3.3 状态变量

状态变量指的是在程序分析迭代时,变量参数的可修改范围,即约束条件。对于本次主梁分析,主要是最大应力和最大变形两个数据,所以约束函数设置如式(1)和式(2)所示。

SEQV≤250MPa

(1)

UYmax≤[UY]=125mm

(2)

式中,SEQV—主梁最大总应力,MPa;UYmax—主梁竖直方向最大变形量,mm;UY—竖向变形量,mm。

完成整体模型的有限元静力分析后,利用GET函数进行数据信息的调用,并把调取的数据,重新设置为状态变量和目标函数的参数值,进行下一次迭代计算。本次移动模架箱型主梁优化分析计算中,目标函数选定为主梁的总体积,状态变量选定为移动模架箱型主梁的总应力值和位移极值。

4 箱型主梁迭代分析结果

利用零阶优化算法,完成移动模架箱型主梁的轻量化分析设计,最大迭代次数设置为65次,本次分析一共进行了42次计算即达到收敛条件,最优方案出现在第35次计算中,其分析数据对比见表1、表2。

表1 主梁优化参数对比数据表

表2 主梁位移、应力、体积参数优化对比表

由表1及表2数据可以发现,主梁高和宽度值变化范围较小,因此对于一号和二号主梁可以减少上盖板和腹板厚度。整体优化分析过程的变化趋势如图4、图5所示。

图4 主梁体积变化迭代趋势图

由图4和图5明显可以看到主梁的总体积是逐渐下降的,主梁的位移极值和应力极值在上下起伏,并逐渐收敛。因此在主梁选择最优迭代设计方案时,主梁应力极值Smax=242.2MPa,主梁位移极值Dmax=112.1mm,此时体积为0.149×1011mm3,比初始体积降低了大约11.6%,在满足主梁强度及刚度使用要求的前提下,有效降低了材料的使用,可以明显减少主梁的生产成本。

按照主梁优化参数对比数据表,对表格尺寸数据处理后,重新进行移动模架仿真模型的有限元分析。主梁原重约282t,优化后重量下降约32.6t,减重占比11.56%。

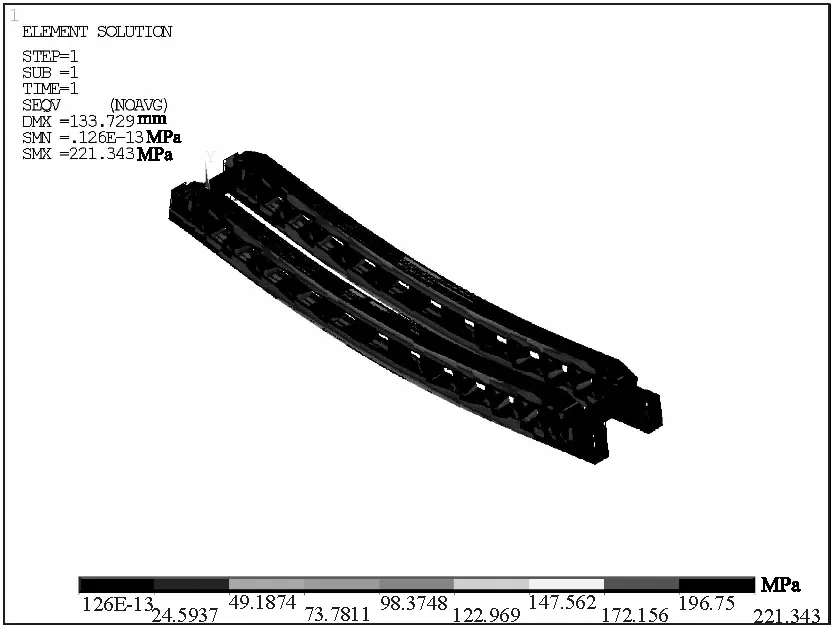

优化后造桥机满载工况如图6、图7所示,最大应力为235.6MPa,位置在前主支腿上,变形极值为252.9mm。优化后主梁应力云图如图8所示,此时优化后的主梁应力极值是221.3MPa,优化后主梁竖直向变形图如图9所示,竖直向的最大变形为-132.5mm。主梁选用的材料是Q345B,其许用应力250MPa,满足设计使用要求。

图6 优化后造桥机筑梁满载应力云图

图7 优化后造桥机筑梁满载变形云图

图8 优化后主梁应力云图

图9 优化后主梁竖直向变形图

5 小结

(1)文章采用零阶优化算法对造桥机主梁进行轻量化设计:通过对主梁几何尺寸循环迭代,在保障刚度和强度的前提下,筛选出更能发挥材料性能的结构尺寸,优化后主梁减重约11.56%。

(2)利用优化尺寸对造桥机整体模型进行有限元计算分析,优化后主梁的应力极值是221.3MPa,变形极值为-132.5mm;在此工况下,移动模架的强度和刚度都能够满足材料的设计使用要求,所以主梁的优化参数是可取的。

(3)通过箱型梁优化分析的案例,ANSYS有限元分析软件的便捷性和实用性得到了充分发挥,并对类似箱型梁结构的轻量化设计具有借鉴意义。