离子注入能量对深结扩散表面浓度的影响

沈怡东,钱清友

(捷捷半导体有限公司,江苏 南通 226200)

0 引言

在深结扩散的双极性或多极性半导体器件制备过程中,扩散的表面浓度直接影响到产品的参数,如大电流及小电流下的放大倍数,产品的耐压等。离子注入技术作为现代半导体功率器件的主要掺杂方式,在半导体器件生产过程中起着举足轻重的作用。离子注入能实现精确控制注入的深度及杂质总量控制,但其存在较大的缺陷就是其受能量的限制,其注入深度较浅,注入深度与能量成线性关系,且杂质在硅体内呈高斯分布,使得杂质分布延续性较差,故对于深结扩散的产品,需在注入后进行高温再扩散的方式,实现器件本身所需要的掺杂深度及杂质延续性,从而实现器件的各项参数[1]。

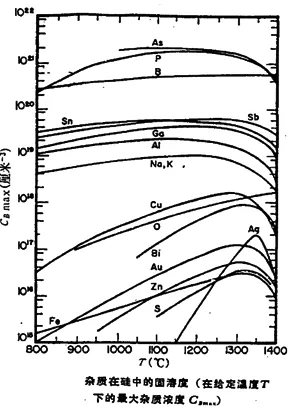

因不同的扩散杂质在硅里面的固溶度存在较大的差异,故其在扩散过程中体现出不同的扩散特性,从而直接影响扩散的进入硅片的杂质总量及表面浓度。如图1、图2所示。

图1 硅中杂质扩散系数

在深结扩散中,均会通适量的氧气,从而生长一定厚度氧化层,避免扩散后表面质量异常,但不同杂质在氧化层中扩散速度存在差异,即硅与二氧化硅界面之间存在杂质的分凝效应。如图3所示。

图2 硅中杂质固溶度

图3 硼与磷分别在硅与二氧化硅界面的分凝状态

当K<1时,氧化层吸收杂质,如硼;当K>1时,氧化层排斥杂质,如磷;对于表面浓度而言,吸收的表面杂质耗尽,排斥的表面杂质堆积。

不同的杂质,在硅及二氧化硅里面的固溶度及扩散特性存在较大差异,故需对不同扩散杂质,不同注入能量,在注入相同剂量进行深结扩散后,对其扩散后硅片表面R口的影响进行探讨[2]。

1 实验原理

离子注入机由离子源、离子引入和质量分析器、加速管、扫描系统和工艺腔组成。离子源是离子注入机的主要部位,作用是把需要注入的元素气态粒子电离成离子,决定要注入离子的种类和束流强度。将离子源直流放电或高频放电产生的电子作为轰击粒子,当外来电子的能量高于原子的电离电位时,通过碰撞使元素发生电离并带电。碰撞后除了原始电子,还出现正电子和二次电子。正离子在一定能量作用下,以一定的速度进入质量分析器,在洛伦兹力的作用下,选出需要的离子,再经过加速器获得较高能量,由透镜聚焦后进入靶室,进行离子注入至硅片一定深度。如图4所示。

图4 离子注入基本结构图

2 实验过程

2.1 在注入相同剂量的条件下,硼表面浓度与注入能量的相关性研究

2.1.1 工艺过程

(1)选用相同电阻率的硅片,注入剂量均为3.2E15,注入能量分别为40 keV/60 keV/80 keV/ 100 keV/120 keV。

(2)将硅片同时进行传统的RCA清洗,去除表面附着的杂质。

(3)通过T=1210℃、t=4.5 h,N2=4 Sccm,O2=2 Sccm工艺条件中进行推结。

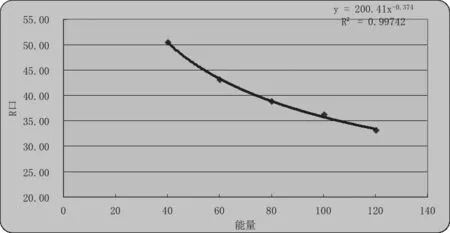

(4)使用HF,泡净氧化层,测试硅表面浓度(方块电阻)。结果如表1、图5所示。

表1 能量与R口相关性数据结果

图5 能量与R口相关性图表

从数据的结果来看,注入硼推深结,其扩散后表面的方块电阻与注入能量成对数关系,随着注入能量的增加,其扩散浓度越浓。

2.2 在注入相同剂量的条件下,磷表面浓度与注入能量的相关性研究

(1)选取浓度相近的P型调试片9片,注入不同的能量、相同的剂量。

(2)1∶16漂酸30秒,RCA进行清洗处理。

(3)T=1210℃、t=4.5 h,N2=4 Sccm,O2=2 Sccm工艺条件中进行推结。

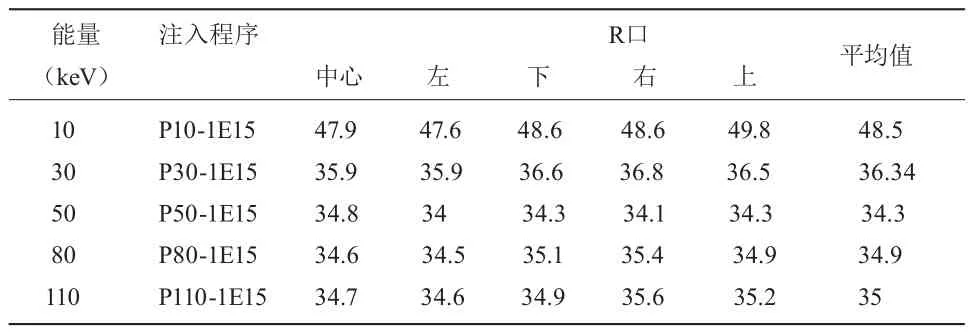

(4)使用HF,泡净氧化层,测试硅表面浓度(方块电阻),结果如表2、图6所示。

表2 能量与R口相关性数据结果

图6 能量与R口相关性图表

从数据的结果来看,能量高于30 keV后,其深结扩散后R口与能量无相关性,故推断,离子注入磷后进行深结扩散,其表面R口与注入能量无关,仅与注入后的清洗腐蚀过程有关。

3 结束语

注入硼推深结,其扩散后表面的方块电阻与注入能量成对数关系,随着注入能量的增加,其扩散浓度变浓,因此在工艺过程中,根据注入机能力,做深结扩散硼的产品,在相同要求扩散杂质总量的条件下,注入能量越高,其注入剂量越小,注入时间越短,效率越高。离子注入P能量对其R口影响不大,只与剂量有关,但能量偏低,清洗过程中1#液将离子注入表层的浓度剥离,影响掺杂总量,目前使用离子注入磷能量为30 keV,其注入深度为380±220 A,之前测试过一次注入氧化层清洗后去除量为100 A左右,在实际清洗过程中,由于时间、表面损伤层大小,以及1#液实际浓度的影响,去除量可能存在差异,这些无法考证,因此选择合适的注入能量确保掺杂离子总量恒定,提高工艺稳定性的同时,可降低设备因注入能量过高而提升设备故障率。