湿法炼锌酸性浸出条件优化及元素浸出行为研究

王 勇,廖贻鹏,苗华磊

(株洲冶炼集团股份有限公司,湖南 株洲 412004)

常规湿法炼锌工艺主要包括氧化焙烧—两段浸出—净化—电积四个主要步骤,是目前应用最为广泛的一种炼锌工艺。该法以硫化锌精矿为原料,在高温下氧化焙烧得到锌焙砂,过程中锌、铁等元素被氧化成高价态化合物,一部分锌、铁的氧化物相互反应生成难溶于水和稀酸的铁酸锌(ZnO·Fe2O3),在硫酸的作用下,锌焙砂中的有价金属进入溶液中,而铁酸锌的浸出率只有2%~3%,浸出渣中60%以上的锌以铁酸锌的形式存在,浸出渣含锌18% ~20%,浸出过程渣率为45% ~50%左右[1~7]。有的锌冶炼企业为了提高锌的浸出率,采用热酸浸出工艺破坏铁酸锌的结构,此时铁也被大量浸出,后续需要采取复杂的工艺进行沉铁,沉铁渣属于危废的范畴,品位普遍偏低,难以回收利用,造成二次污染和资源浪费[8,9]。

以湿法炼锌工艺为基础,开展酸性浸出条件优化及元素浸出行为研究,在适当的条件下既提高锌的浸出率又可防止铁被大量浸出,将有利于降低浸出渣率、减少渣处理能耗、节约生产成本,具有明显的经济及环保效益。

1 试验部分

1.1 试验原料及试剂

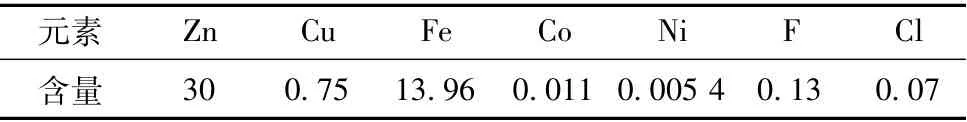

试验的原料为国内某湿法炼锌厂的中性浓密机底流,过滤后烘干,取样分析主要成分及锌的物相,分析结果见表1和表2。

表1 中浸渣主要成分分析结果 %

表2 中浸渣锌物相分析结果 %

硫酸锌、氧化锌、硅酸锌容易被硫酸浸出,硫化锌需要在氧化性气氛下才可浸出,而铁酸锌在常规酸浸条件下几乎不被浸出。

试验所用试剂主要有含量为98.3%的分析纯硫酸以及自制的去离子水。

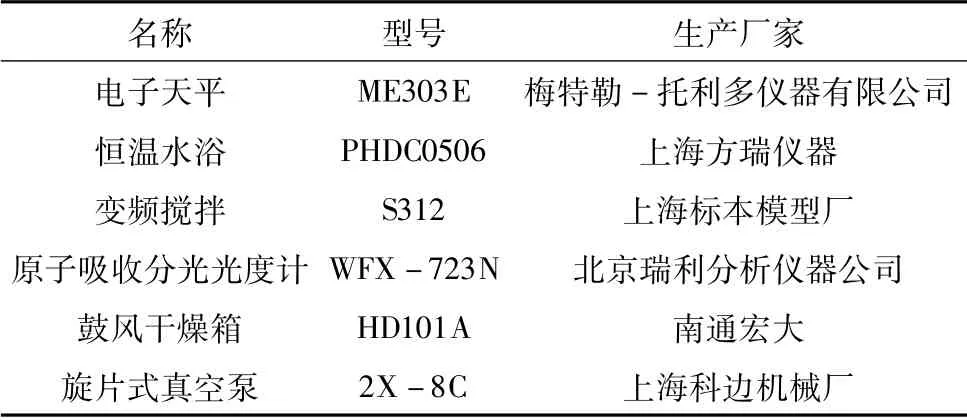

1.2 试验仪器及设备

试验所用仪器及设备清单见表3。

表3 主要仪器与设备

1.3 试验方法及流程

中性浓密机底流用旋片式真空泵抽滤实现固液分离,得到中性浸出滤渣及滤液,从滤渣中取出100 g放置在托盘中,在鼓风干燥箱中于100℃下烘干直至质量不再变化,用电子天平称量干渣的重量,根据重量损失计算滤渣含水率;根据试验需要,配制成一定浓度及体积的稀硫酸溶液,在恒温水浴中加热并不断搅拌,向稀硫酸溶液中加入中性滤渣,根据液固比计算所需的干渣量,然后依据含水率折算成中性滤渣的实际加入量,反应完成后过滤并将浸出渣烘干,取浸出渣分析主要成分及物相,考察不同浸出条件下元素的浸出率、渣含锌及渣银品位的变化。

2 试验结果与讨论

2.1 终酸的影响

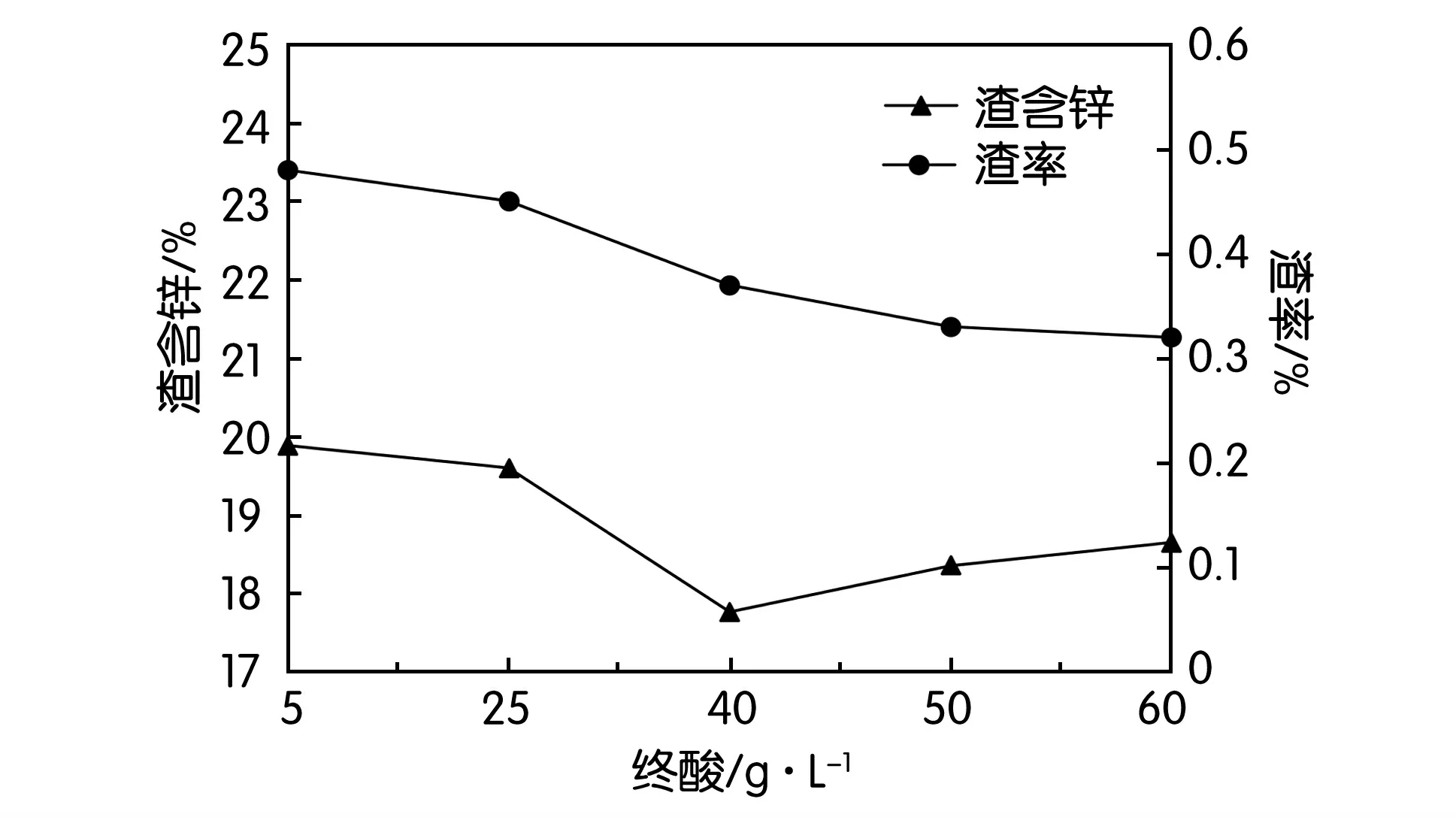

2.1.1 终酸对渣含锌及渣率的影响

控制不同的终酸,在温度T=90℃、液固比R=7~9∶1的条件下进行酸性浸出,浸出时间为t=5 h,过滤,用热水洗涤滤渣,考察不同终酸对渣含锌及渣率的影响,结果如图1所示。

图1 终酸对渣含锌及渣率的影响

从图1可知,随着酸性浸出终酸的提高,浸出渣中元素被浸出的趋势加强,渣率逐渐地降低;渣含锌随着浸出终酸的提高呈先降低后上升的趋势,浸出前期随着终酸的提高,易浸形态的锌化合物被大量浸出,渣中锌的总量下降趋势大于渣率下降的趋势,渣含锌会出现下降的情况,浸出后期锌以铁酸锌等难浸化合物形态存在,随着终酸的提高,其它元素优先于锌被浸出,渣率继续下降,浸出渣中锌的下降趋势小于渣率下降趋势,渣含锌反而会出现上升的结果。可以推测若继续提高终酸,难浸的铁酸锌等化合物也将被浸出,渣含锌仍会继续下降。从试验结果可知,浸出终酸不宜控制过高,过高的终酸会使大量的铁酸锌被浸出,浸出液中铁含量将升高,增加了除铁的难度与成本,选择终酸为40 g/L为宜。

2.1.2 终酸对渣银品位的影响

控制不同的终酸,在温度T=90℃、液固比R=7~9∶1的条件下进行酸性浸出,浸出时间为t=5 h,过滤,用热水洗涤滤渣,考察终酸对渣银品位的影响,结果如图2所示。

图2 终酸对渣银品位的影响

从图2可知,随着酸性浸出终酸的提高,浸出渣中银的品位从250 g/t逐步提高至390 g/t,这是由于终酸提高后,浸出渣中的有价金属逐步被浸出,银几乎不与硫酸反应,仍然留在渣中,浸出渣率随着终酸的提高而降低,渣银品位也将随之升高,渣银品位的提高有利于银浮选过程银的回收。

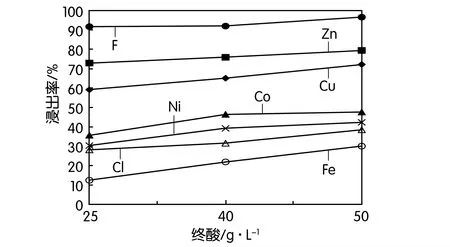

2.1.3 终酸对元素浸出率的影响

在温度T=90℃、液固比R=7~9∶1的条件下进行酸性浸出,浸出时间为t=5 h,过滤,用热水洗涤滤渣,考察浸出终酸对渣中锌、铜、铁、钴、镍、氟、氯等元素分布的影响情况,结果如图3所示。

图3 终酸对浸出过程元素浸出率的影响

从图3可知,随着终酸从25 g/L提高至50 g/L,有价金属Zn、Cu、Co、Ni的浸出率逐步上升,提高终酸有利于元素的浸出,此时杂质元素Fe、F、Cl的浸出率也随之提高,Fe的大量浸出将增加除铁工序的负担,F、Cl的大量浸出将加快管道、设备的腐蚀程度,影响电解工序的操作环境及析出锌质量。因此将终酸控制在40 g/L左右既能较大程度地保证有价金属的浸出率,又可降低杂质金属的浸出带来的负面影响。

2.2 液固比的影响

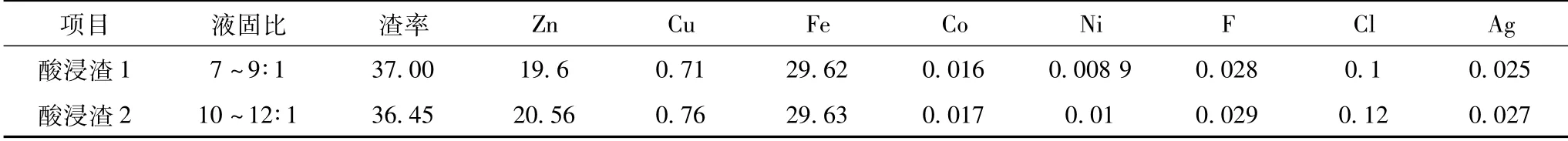

在温度T=90℃、终酸40 g/L的条件下,对比了不同液固比的酸性浸出试验,考察液固比的影响,反应时间为t=5 h,过滤,热水洗涤滤渣,结果见表4。

表4 不同液固比条件下的浸出结果 %

从表4可知,将液固比从7~9∶1提高至10~12∶1时,浸出渣率差别不大,各元素在浸出渣中的含量变化亦不明显。因此,控制液固比为7~9∶1即可满足要求,更有利于系统体积的稳定控制。

2.3 温度的影响

2.3.1 温度对渣含锌及渣率的影响

在液固比R=7~9∶1、终酸40 g/L的条件下,浸出时间为t=5 h,过滤,热水洗涤滤渣,改变酸性浸出温度,考察温度对渣含锌及渣率的影响,结果如图4所示。

图4 温度对渣含锌及渣率的影响

从图4可知,随着浸出温度的提高,渣率及渣含锌逐步降低,当温度大于90℃后,渣含锌及渣率降低的趋势变缓,因此浸出温度控制在90℃左右即可满足要求,过高的浸出温度将增加蒸汽用量,使能耗增加。

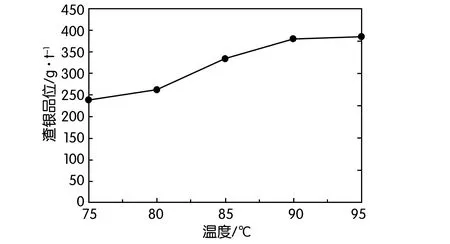

2.3.2 温度对渣银品位的影响

控制不同的浸出温度,在液固比R=7~9∶1、终酸40 g/L的条件下进行高温高酸浸出,浸出时间为t=5 h,过滤,用热水洗涤滤渣,考察浸出温度对渣银品位的影响情况,结果如图5所示。

从图5可知,随着浸出温度的提高,浸出渣中银的品位逐步提高,当浸出温度大于90℃以后,渣银品位提高不明显,因此将浸出温度控制到90℃即可。

图5 浸出温度对渣银品位的影响

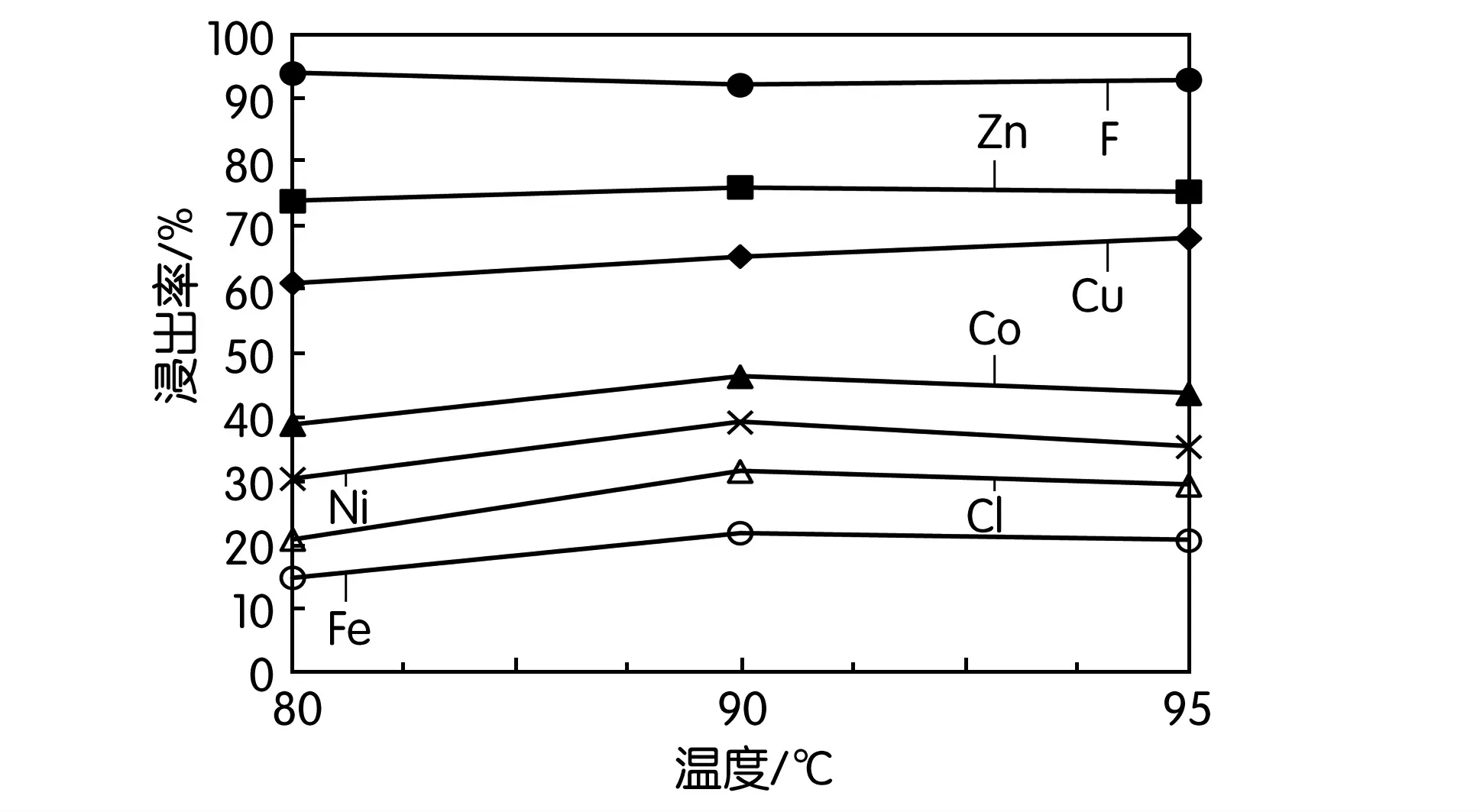

2.3.3 温度对元素浸出率的影响

控制不同的浸出温度,在液固比R=7~9∶1、终酸40 g/L的条件下进行高温高酸浸出,浸出时间为t=5 h,过滤,用热水洗涤滤渣,考察浸出温度对渣中锌、铜、铁、钴、镍、氟、氯等元素分布的影响情况,结果如图6所示。

图6 温度对浸出过程元素浸出率的影响

从图6可知,随着浸出温度的提高,有价元素Zn、Cu、Co、Ni的浸出率提升较为缓慢,温度对它们的浸出率影响较小,温度控制在90℃时既能保证浸出速率,又能使有价金属的浸出率相对较高,满足生产的需求。

2.4 最佳条件试验

在浸出温度为90℃、液固比R=7~9∶1、终酸40 g/L、反应时间5 h的条件下开展最佳条件试验,结果见表5。浸出渣中锌、银的物相分析结果见表6、表7。

表5 最佳条件试验结果 %

表6 浸出渣中锌的物相分析结果 %

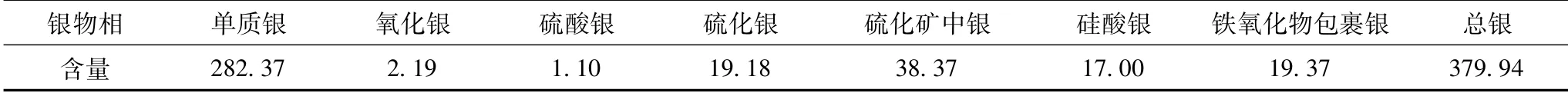

表7 浸出渣中银的物相分析结果 g/t

由表5可知,在最佳试验条件下,浸出渣含锌为17.87%、渣含银0.038%。

从表6可看出,锌在铁酸锌物相中分布最多,说明在此试验条件下,无法将铁酸锌分解,必须破坏铁酸锌的结构,才能继续提高锌的浸出率,相对于中浸渣而言,酸浸渣中硅酸锌的含量大幅度降低,硅的大量浸出将影响矿浆的过滤性能。

从表7可知,浸出渣中的银以单质银为主,其次是硫化矿物中银和硫化银,银品位的提高有利于银的浮选回收[10]。

3 结 论

1.中浸渣中锌的物相主要为硫酸锌、氧化锌、硫化锌、硅酸锌、铁酸锌。

2.试验的最佳条件为:浸出温度90℃,液固比7~9∶1,终酸40 g/L,浸出时间为5 h,此时锌的浸出率为75.97%,渣含锌为17.87%,渣率为37%,渣银品位为380 g/t。

3.浸出渣的物相结果表明,最佳试验条件下,除铁酸锌外,其它形态的锌基本被浸出完全,90%的锌以铁酸锌形态存在,银则主要以单质银和硫化银的形态存在。