利用浮选柱提高微细粒萤石回收率的工业试验

高文博,寇子豪,黄志东,金火荣,刘淳旺

(1.湖南有色金属研究院有限责任公司,湖南 长沙 410100;2.龙泉市砩矿有限责任公司,浙江 丽水 323706)

浮选柱是一种柱状无机械搅拌的充气浮选设备[1],与常见的机械搅拌浮选机相比,浮选柱最大的特点是其拥有更强的紊流条件和更大的起泡上浮距离,同时浮选柱可通过控制发泡气枪控制浮选泡沫的尺寸和泡沫层厚度,所以浮选柱柱体内流体力学条件更为理想,有利于浮选环境的优化,尤其是对微细粒矿物的捕集作用更为突出,进而实现浮选指标的提高[2]。近年来,浮选柱用于萤石、重晶石[3]等非金属资源的选矿应用愈发广泛,如张颖[4]、陈文胜[5]、周晓华[6]等使用旋流-静态微泡浮选柱处理柿竹园等地的含萤石物料时,充分发挥了浮选柱在分选效率、运营成本、系统简洁等优势,得到了较好萤石选矿指标。

龙泉市砩矿有限责任公司萤石矿浮选生产系统是两条具有11万t原矿/a的生产线,原生产线生产工艺流程为全浮选机系统,全年生产原矿含CaF2平均为39.30%,生产出含CaF295% ~97%的萤石精矿产品,浮选尾矿含CaF24.32% ~4.55%,通过对浮选尾矿进行筛析可知,尾矿中的萤石矿物多集中于-39μm粒径,采用常规浮选机对微细粒级的萤石矿物回收效果差,致使尾矿中目的矿物流失严重。本试验引入浮选柱作为萤石尾矿再选设备进行工业试验研究,通过浮选柱-浮选机设备之间耦合[7]及浮选柱工业试验的参数优化,得到了稳定的工业生产指标,有效降低了浮选尾矿中细粒级萤石的流失,为矿山创造了经济效益。

1 原生产工艺流程及指标

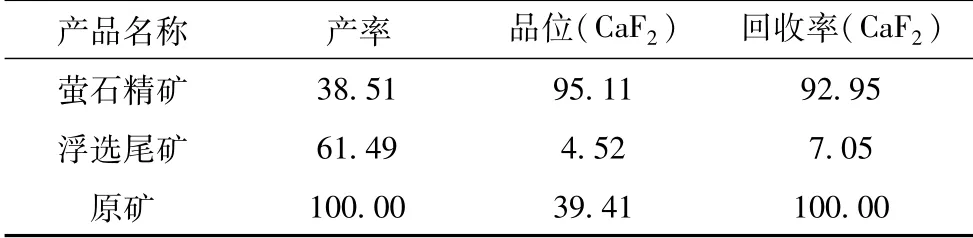

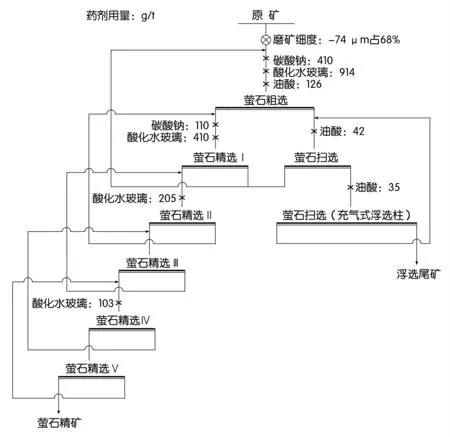

龙泉市砩矿有限责任公司萤石矿浮选系统采用常规浮选机日处理量为600 t/d,原生产工艺流程如图1所示,其月度平均生产指标见表1。

表1 现场生产平均指标 %

图1 现场生产工艺流程

由图1可知,现场采用浮选机作为萤石浮选的主选设备,在磨矿细度为-74μm占68%条件下进行了一次粗选、一次扫选、五次精选作业,第五次精选精矿为最终萤石精矿产品,扫选尾矿为浮选尾矿,产出的萤石精矿含CaF295.11%,CaF2回收率为92.95%。

2 入选物料性质分析

为进一步提高现场生产分选指标,挖掘经济潜力,于现场进行了全流程查定,其中浮选尾矿含CaF24.52%,对现场生产尾矿进行全粒径筛析,所得结果见表2。

表2 浮选尾矿筛析结果

由表2结果可看出,流失于尾矿中的萤石矿物主要集中于-39μm,占总矿物分布率的70.16%,由文献可知[8],当矿浆中萤石粒径过于细小时,矿浆中的微细粒萤石易与矿浆中的石英等常见的脉石矿物发生异相凝聚,降低了捕收剂在萤石表面的选择性,使得部分微细粒萤石矿物与油酸吸附比下降,进而流失于尾矿之中。为了减少矿浆中异相凝聚现象,拟引入浮选柱作为萤石尾矿再选作业的主处理设备,处理现场生产产出的萤石浮选尾矿矿浆,对浮选尾矿矿浆进行取样,测得其质量浓度为26%,烘干后制样分析得出浮选柱入选物料的多元素分析结果见表3。

表3 浮选尾矿化学多元素分析结果 %

由表3结果可看出,现场生产尾矿中主要的脉石成分为SiO2、CaCO3、Fe2O3及Al2O3,主要的脉石矿物为石英、方解石及少量的赤铁矿、褐铁矿等金属矿物。

3 浮选柱参数对萤石浮选的影响

试验引入充气式浮选柱作为现场生产尾矿矿浆处理设备,结合现场场地条件进行了必要的场地改造,并根据矿浆流量计算选择了浮选柱的规格为Φ2.0 m×8.0 m,单机处理量为20~25 t/h,满足现场生产要求。为考察充气式浮选柱工业试验过程中各参数对该公司萤石浮选尾矿处理的影响,采用一次浮选作业,浮选处理过程中在上一级浮选机尾矿仓中加入35 g/t油酸作为萤石矿物的捕收剂,浮选机尾矿(给料)经渣浆泵输送至充气式浮选柱中,通过调节空气流量计及喷枪口径等条件调节浮选柱参数,得到各主要参数对萤石浮选的影响。一段浮选得到浮选柱精矿及浮选柱尾矿,浮选柱精矿经渣浆泵输送返回至浮选机扫选作业中,浮选柱尾矿作为最终尾矿抛弃。

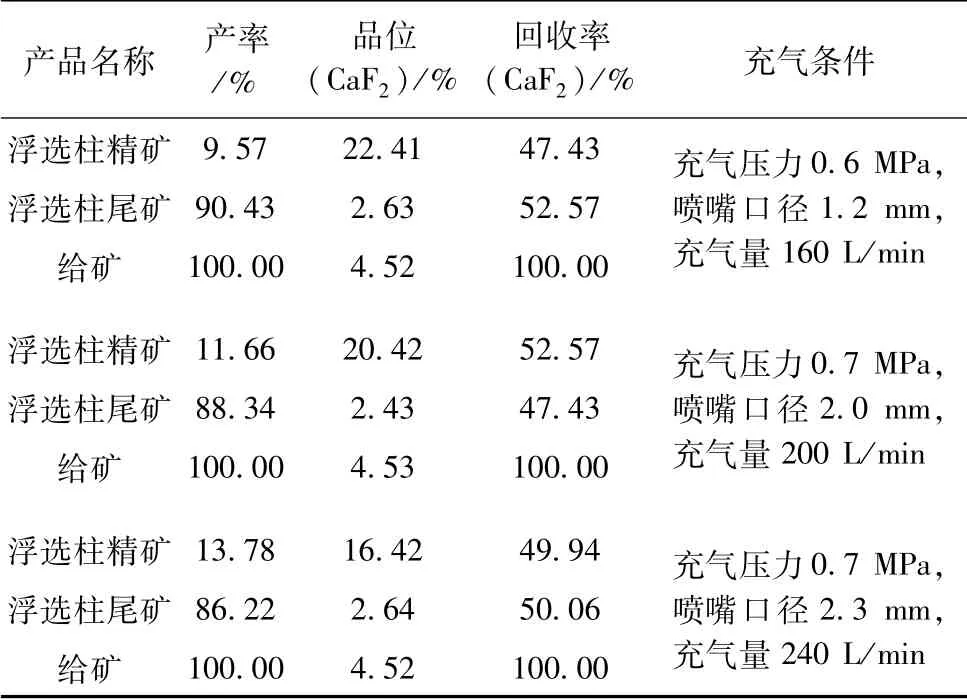

3.1 充气量对分选指标的影响

调试所用的Φ2.0 m×8.0 m浮选柱喷嘴共10个,通过调整空压机压力及喷嘴口径协同控制浮选柱实际充气量,同时泡沫层高度设定为100 mm,充气量对分选指标的影响见表4,由表4结果可看出,充气压力为0.7 MPa,喷嘴口径为2.0 mm时,浮选柱充气量为200 L/min条件下,浮选柱尾矿可下降至含CaF22.43%,浮选柱精矿中CaF2中回收率最高,所以拟确定实际充气量为200 L/min。

表4 充气量对浮选柱分选指标的影响

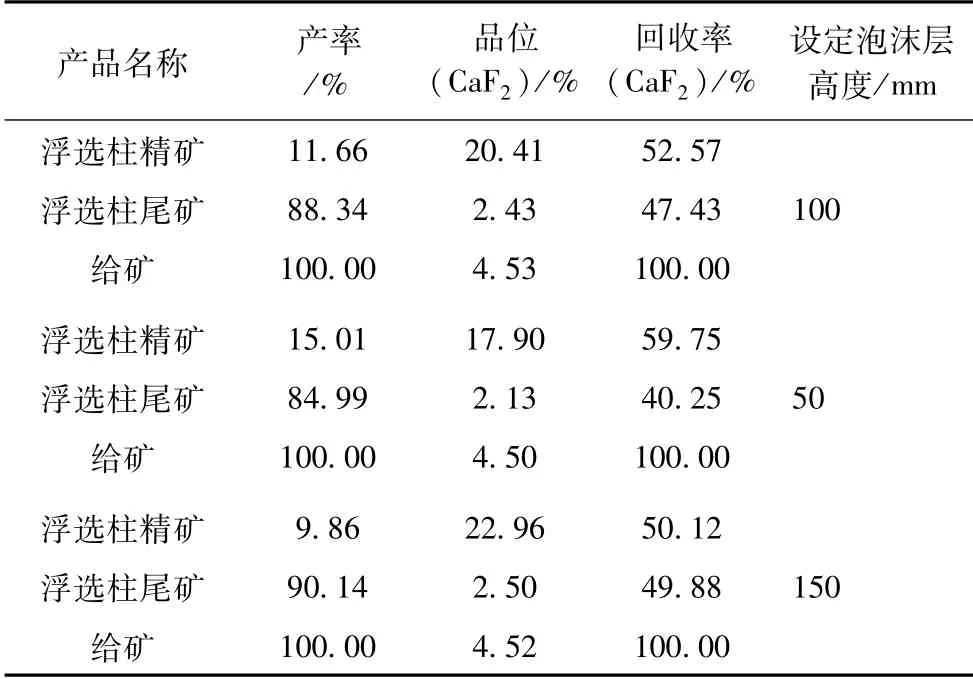

3.2 泡沫层设定高度对分选指标的影响

在充气量控制在200 L/min的条件下对泡沫层设定高度进行了工业试验调试,不同的泡沫层设定高度对分选指标的影响见表5,由表5结果可看出,当泡沫层设定高度为50 mm时,浮选柱尾矿CaF2含量可降低至2.13%,分选指标较好,同时浮选稳定性较好,没有明显的翻浆及串浆现象,所以泡沫层设定高度为50 mm。

表5 泡沫层设定高度对浮选柱分选指标的影响

4 工业试验最终流程及指标

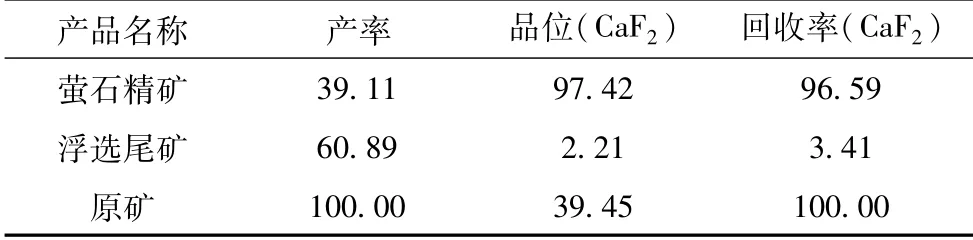

结合最优的浮选柱参数及现场配置情况,进行了多班次不间断的工业试验,最终工业试验流程如图2所示,连续运转72 h共计9个班次,平均指标见表6,对比表1及表6结果可看出,在基本不改变原萤石浮选系统及药剂制度的条件下,引入充气式浮选柱作为第二段扫选的主选设备,浮选尾矿CaF2含量从4.52% 下降至2.21%,萤石精矿含CaF297.42%,CaF2回收率为96.59%,相比表1,浮选柱应用后的萤石精矿CaF2品位提高了2.31%,表明微细粒的解离态好的萤石矿物可通过浮选柱回收后,进入最终萤石精矿中,起到了提高萤石精矿品质的效果,此外,萤石精矿中CaF2回收率提高了3.64%,每年可新增萤石精矿矿粉产量660 t,具有较好的经济效益。

图2 浮选柱工业试验调试流程

表6 连续72 h平均生产指标 %

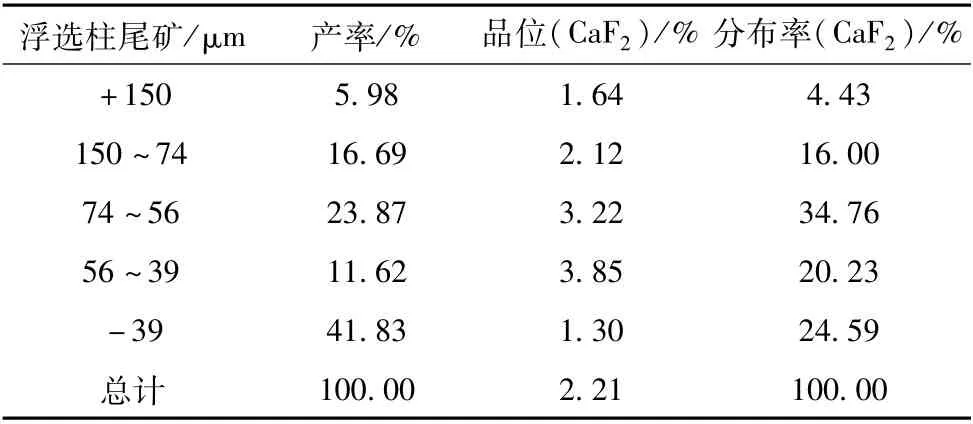

将浮选柱尾矿进行全粒度筛析,筛析结果见表7,由表7可看出,经浮选柱处理后的浮选尾矿中-39μm粒级部分CaF2分布率为24.59%,相比于表2,微细粒粒径部分的萤石损失率降低了45.57%,该结果表明充气式浮选柱可显著提高微细粒部分的萤石的选矿回收率。

表7 浮选柱尾矿筛析结果

5 结 论

1.龙泉市砩矿有限责任公司萤石浮选系统为日处理量600 t/d的全浮选机系统,原生产线产出的浮选尾矿含CaF24.52%,经筛析可知,流失于浮选尾矿中的萤石矿物主要为-39μm粒级部分,常规的浮选药剂对微细粒的萤石选择性较差,不利于生产指标的提升。

2.为提高微细粒萤石的浮选回收率,通过引入充气式浮选柱处理生产浮选尾矿,在充气量控制在200 L/min及泡沫层设定高度为50 mm条件下,浮选柱尾矿CaF2含量可降低至2.13%。

3.在不改变原生产工艺流程的条件下,新增充气式浮选柱用于第二段萤石扫选作业,工业生产指标为萤石精矿含CaF297.42%、CaF2回收率为96.59%,相比于原生产指标,萤石精矿CaF2回收率提高了3.64%,浮选柱尾矿CaF2含量降低了2.31%,对浮选柱尾矿进行筛析,流失于-39μm微细粒级部分的萤石矿物含量大幅降低,为提高企业经济效益奠定了良好的基础。