基于ABAQUS显式动力分析建筑幕墙耐撞击性能

王志鸿 金三妹 江苏省建筑工程质量检测中心有限公司

1 绪论

1.1 引言

随着生产技术的发展,对建筑幕墙的设计要求与性能需求与日提高,在建筑幕墙物理性能检测领域中越来越重视对幕墙耐撞击性能的检测要求。由于标准调整,其中一项变化是软重物撞击装置外围由两个大小一致的轮胎调整为三个轮胎并列紧靠,其中两边的轮胎大小一致,中间的轮胎尺寸大于两边,具体规格于下文说明。本文研究在实际检测中这种变化对幕墙试件的冲击力是否有影响,以及如何准确实现检测。

1.2 试验思路

以50kg软重物撞击装置和尺寸为1700mm×3250mm的中空钢化玻璃(12mmLow-E+12Ar+12mm),在江苏省建筑工程质量检测中心幕墙实验室进行现场试验与有限元模拟,考虑撞击轮胎数量的变化对试件冲击力是否有影响。

1.3 评价指标

现场试验以面板几何中心受撞击的位移幅值作为评价指标。ABAQUS分析软件中则以最大应力状态下的位移值作为评价指标,以通过实验和模拟得出耐撞击标准调整之后所带来的影响作为结论。

1.4 系统控制

无论实验室现场试验还是ABAQUS动力显示分析,关键在于如何有效试验和模拟得出与工程实际相符的数据结果,由GB/T 38264—2019可知,现场试验按照标准测试即可,将位移计读数导入计算机即能获取实验数据。但对于ABAQUS建模来说,由于轮胎材质的本构关系较为复杂和无内胎充气模型构建难度较大,因此结合标准要求在ABAQUS建模时以撞击瞬间能量释放为参照,对模型进行简化。控制撞击装置质量、撞击时的速度以控制撞击接触瞬间的动能,控制玻璃面板的等效模型、网格、属性以获取准确的分析数据。

2 现场试验

2.1 软重物撞击装置及撞击面板

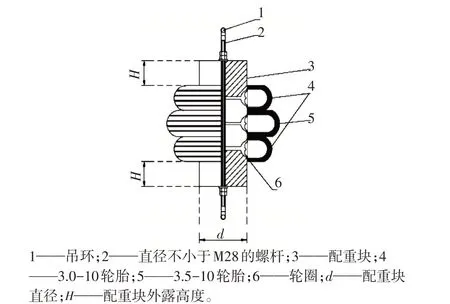

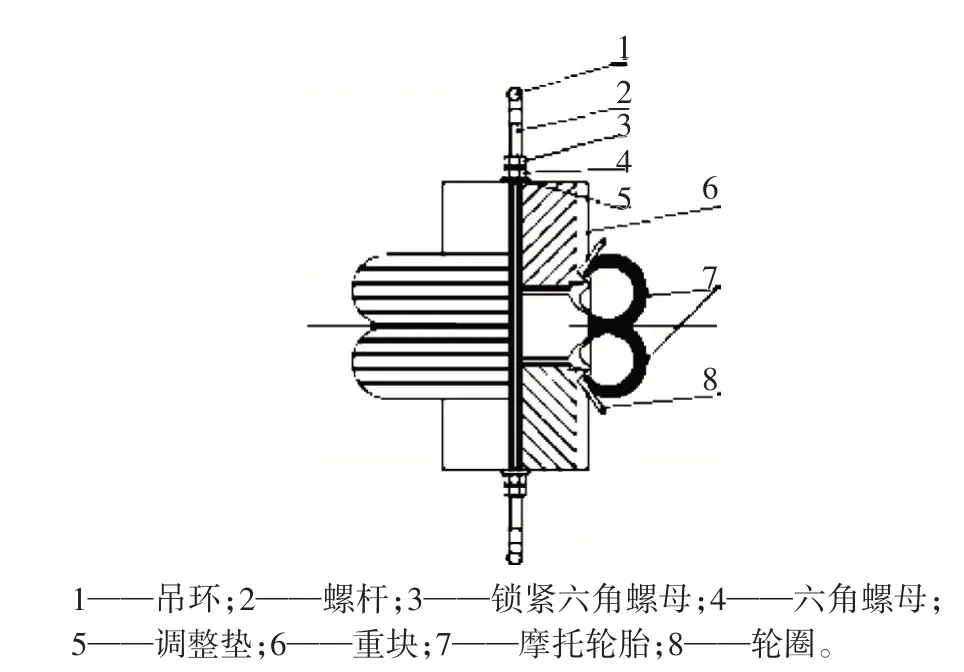

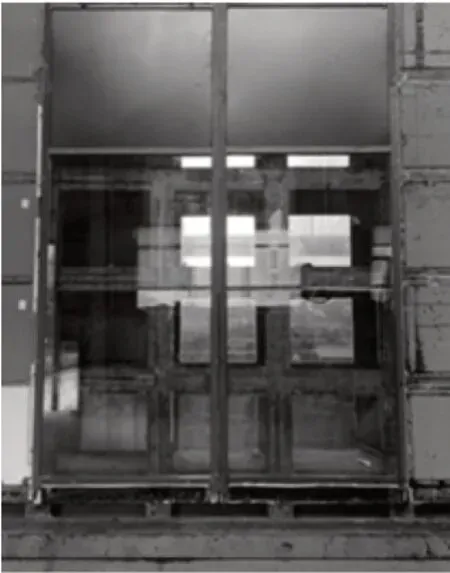

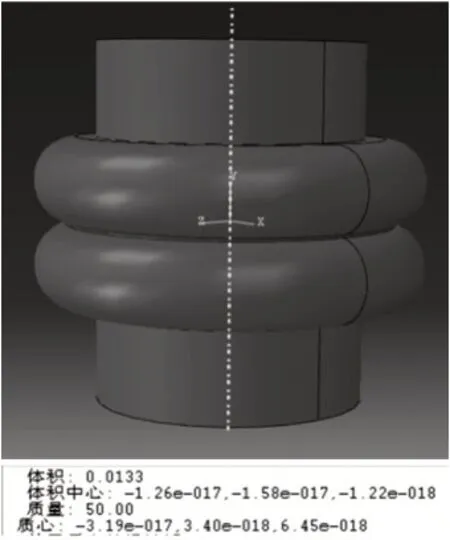

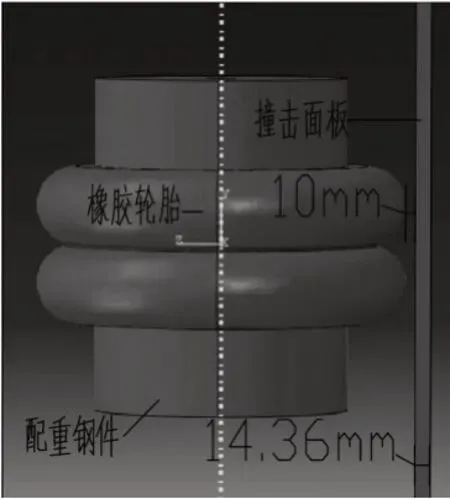

现场试验以50kg软重物耐撞击装置作为本次试验的撞击体,其几何参数如图1、图2。

图1 GB/T 38264中耐撞击装置

图2 GB/T 21086

图4 GB/T 21086

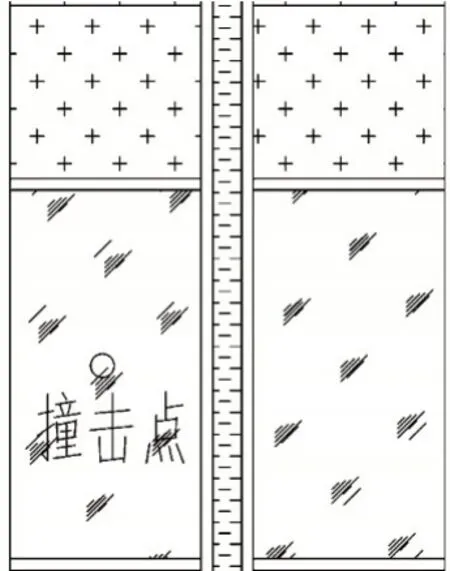

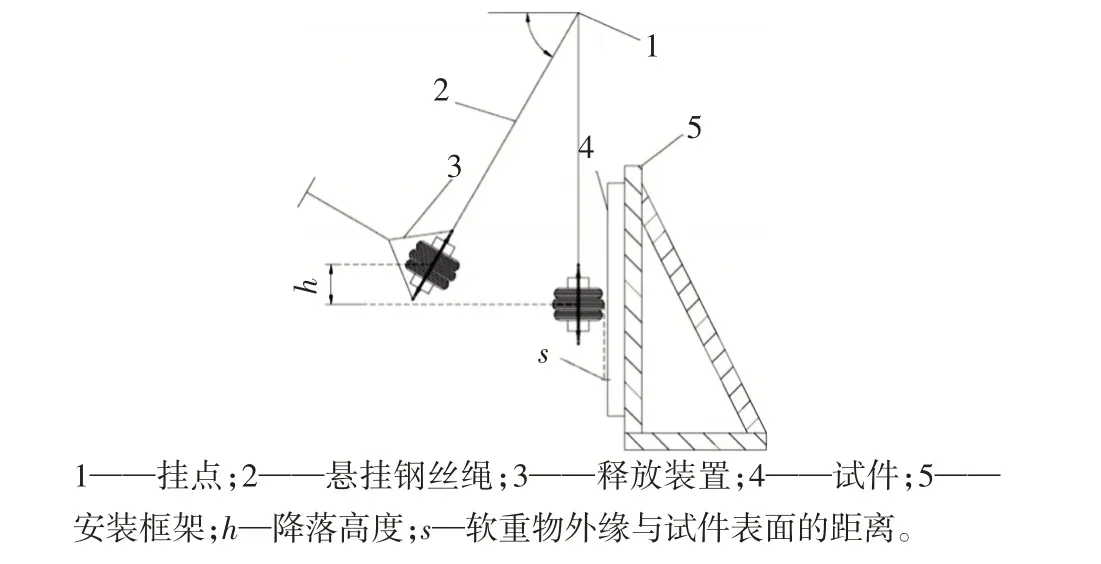

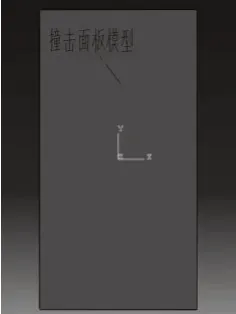

撞击面板的尺寸为1700mm×3250mm的钢化中空玻璃(12mmLow-E+12Ar+12mm),如图5、图6。

图5 撞击点示意图

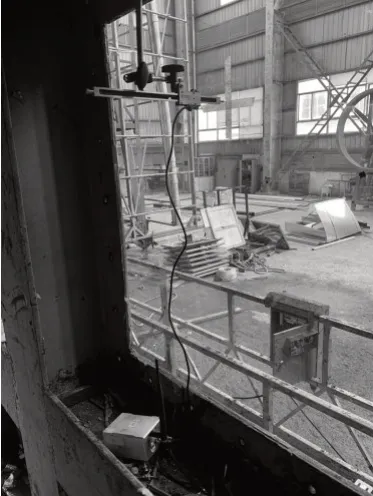

图6 现场实拍图

2.2 现场撞击测试

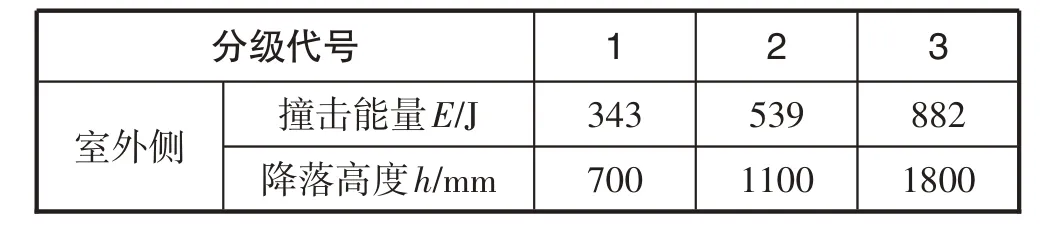

按照检测标准GB/T 38264—2019指定的方法,以50kg软重物耐撞击装置室外侧2级指标作为本次试验的模拟工程检测实况,即撞击能量为539J降落高度为1100mm,如表1所示。

表1

如图7所示,将撞击装置与钢丝绳绑定后悬挂在与撞击面板距离S约为5mm~15mm的水平位置并处于自由状态,悬挂撞击物体的挂点牢固可靠,能满足不同撞击位置的需要,钢丝绳应具有足够强度以保证降落时撞击物体中心与指定撞击点误差不大于50mm。将该撞击装置由水平位置提升到h=1100mm的降落高度后自由降落撞击面板,撞击物体释放装置应能准确定位撞击物体的降落高度,安装框架应牢固且在承受荷载时不影响检测结果,悬挂钢丝绳应具有足够长度以保证与挂点的水平夹角不小于14°,降落高度的误差不大于20mm,测量撞击时面板的最大位移幅值。

图7 撞击模拟

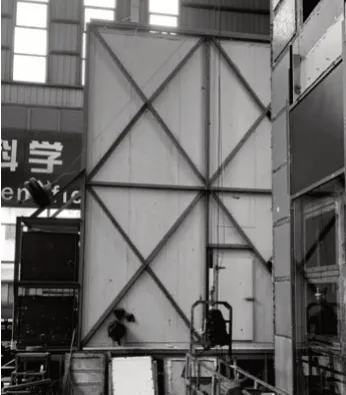

图8 GB/T 38264现场撞击

图9 GB/T 21086现场撞击

2.3 撞击装置的控制与数据记录

两种规格的撞击装置撞击同一面板的同一位置,记录玻璃面板的最大位移幅值。通过测量设备将位移数据传输到电脑获取最大位移数据,如图10、图11。

图10 位移数据传输图

图11 位移数据结果

3基于ABAQUS显示动力分析

3.1 撞击模型的构建

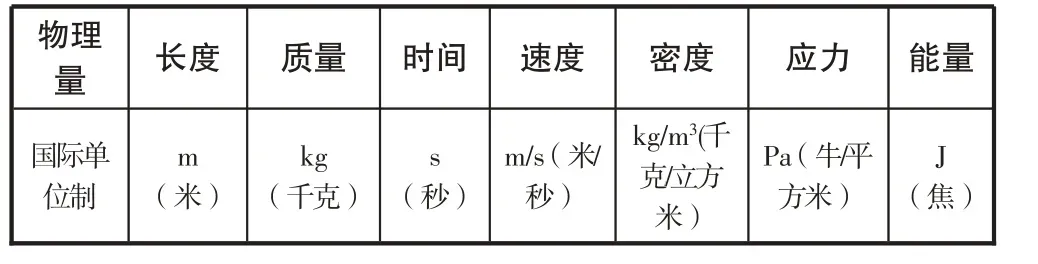

使用ABAQUS有限元分析软件模拟本次撞击试验,统一建模所需要的单位制,如表2。

表2 建模时单位

轮胎的材料复杂,力学性质及本构关系构建难度较大,依据GB/T 38264—2019建立ABAQUS显示动力分析,以撞击瞬间的能量释放作为所需参数的控制物理量,简化计算模型且保证模拟的可靠度,由GB/T 2983—2008提供数据和实验室复核整个试验试件的尺寸信息进行几何简化。

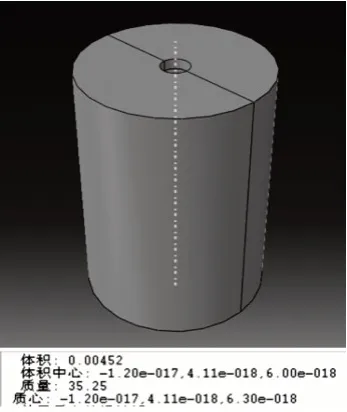

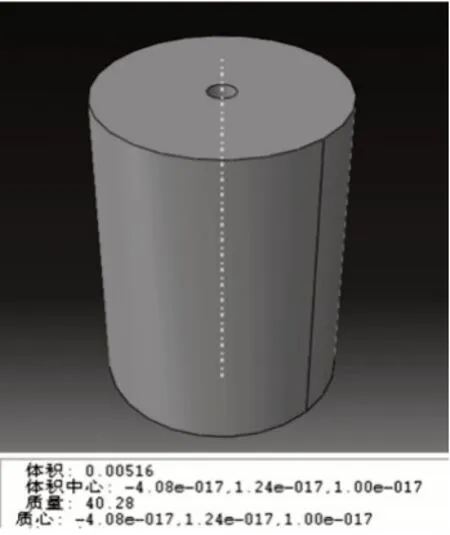

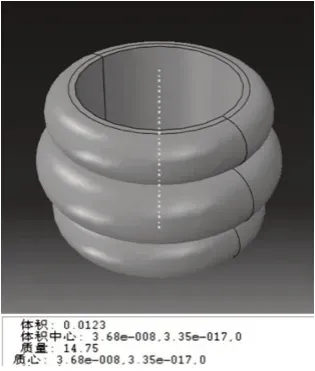

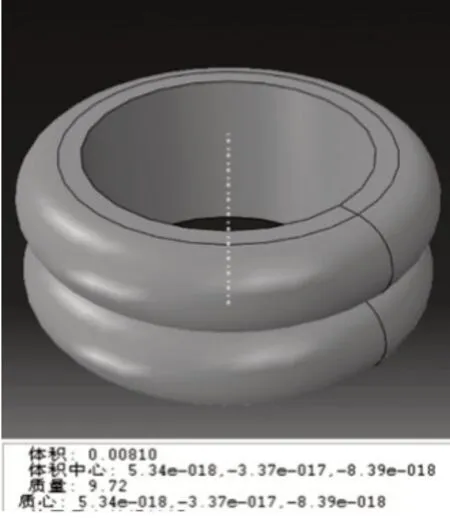

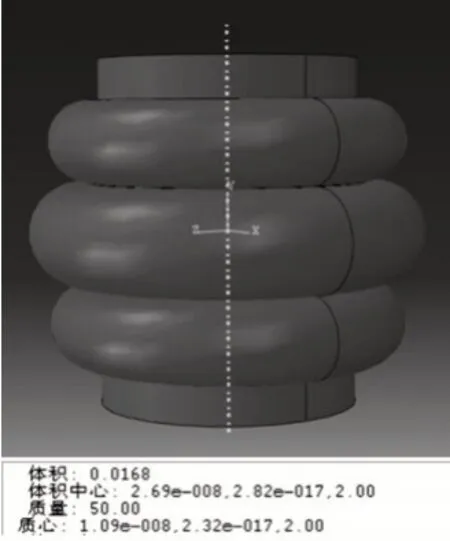

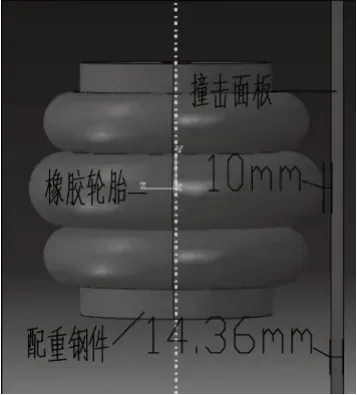

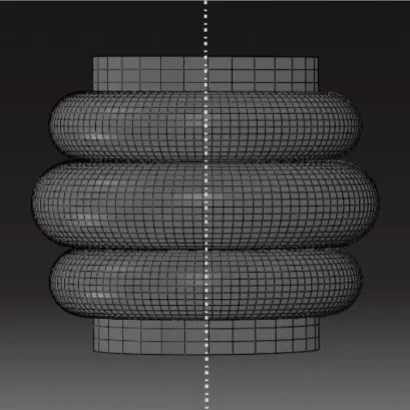

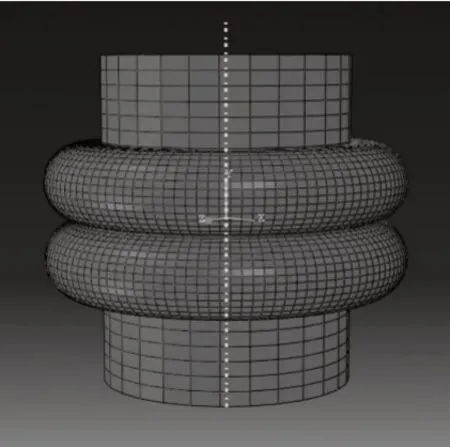

撞击装置分为两个部分:配重钢件和橡胶轮胎,模型高度为0.34m,配重钢件直径为0.26m,三个轮胎的直径尺寸为0.08m、0.1m、0.08m,对撞击模型进行简化:控制钢件和轮胎的质量分别为35.25kg和14.75kg,相较于GB/T 21086—2007中两个轮胎的直径尺寸为0.08m、0.08m,撞击装置控制钢件质量确定为40.28kg,轮胎质量为9.72kg,由此建立几何模型如图12~图17。

图12 GB/T 38264

图13 GB/T 21086

图14 GB/T 38264

图15 GB/T 21086

图16 GB/T 38264

图17 GB/T 21086

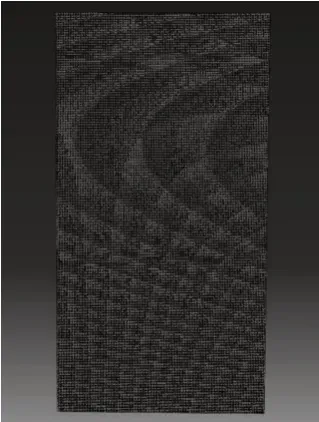

被撞击试件为钢化中空玻璃12mmLow-E+12Ar+12mm,尺寸为1700mm×3250mm,由JGJ 102—2003《玻璃幕墙工程技术规范》6.1.5可知,简化钢化中空玻璃模型的构建,采用等效厚度123=14.36mm。

其中:

te——等效厚度,mm;

t1——单片玻璃1,厚度为mm;

t2——为单片玻璃2,厚度为mm。

建立几何模型如图18。

图18 被撞击面板模型

3.2 材料属性的赋予

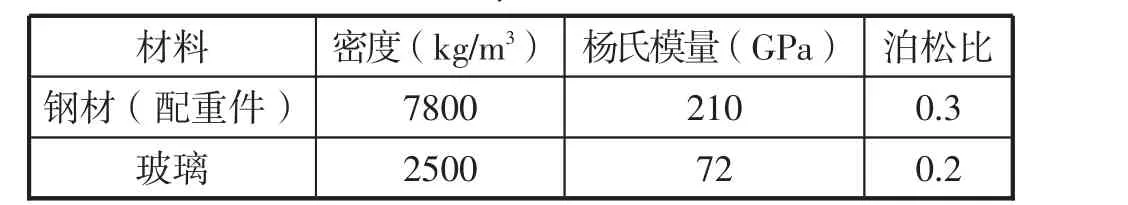

模拟一共用到三种材料:钢材(配重环)、橡胶、中空钢化玻璃(属性同普通玻璃),从GB 50017—2017《钢结构设计规范》和JGJ 102—2003《玻璃幕墙工程技术规范》中查寻所需参数(力学性质、泊松比、弹性模量),见表3。

表3

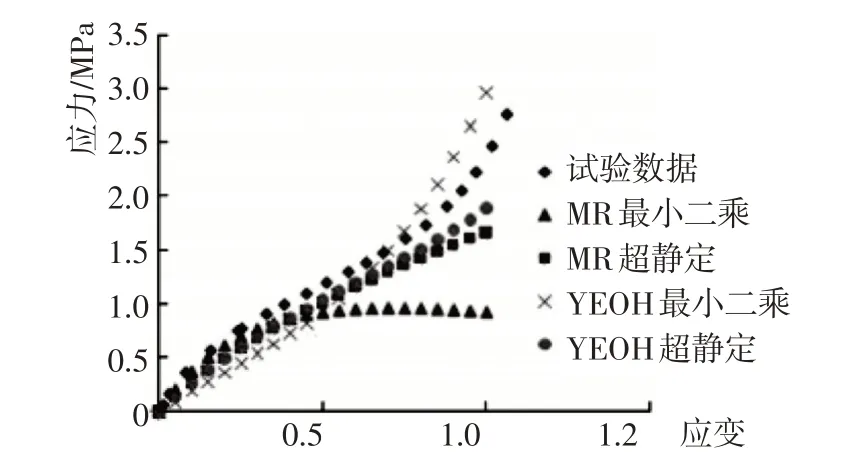

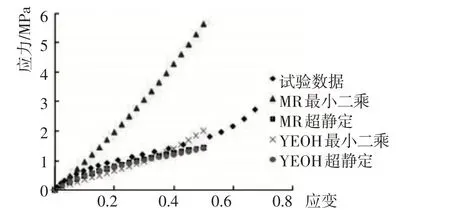

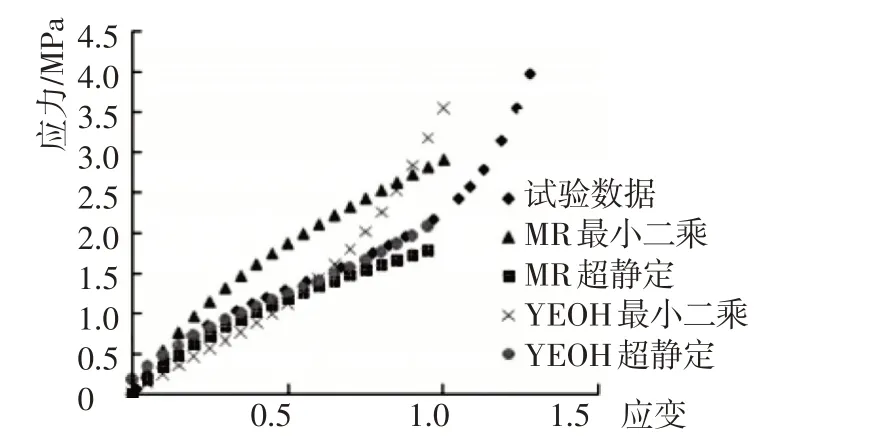

目前对橡胶材料最广泛的表述是其力学性能为超弹性体,理想化不可压缩模型,为了建立其适合于本模型的本构关系,本文引用徐中明的《基于超静定方程的橡胶材料本构模型参数识别》,选择下列数据进行拟合,见图19~图21。

图19 单轴拉伸识别效果

图20 等双轴拉伸识别效果

图21 纯剪切试验识别效果

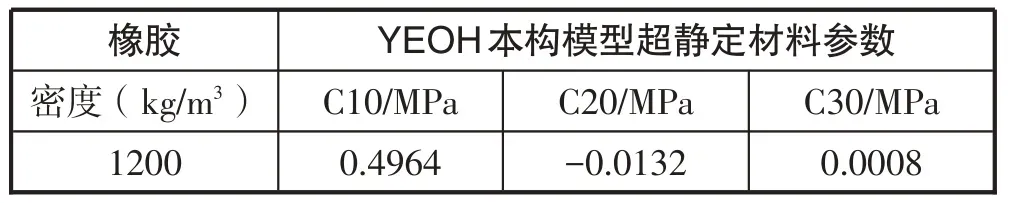

通过引用李炼、潘盛山《基于试验和数值方法的橡胶材料本构模型分析》一文中对于压应变≧60%的模型,对模型进行分析。撞击时的应力属于大压应变模型,故选择YEOH超静定曲线拟合,并且采用YEOH超静定曲线的拟合精确度较高,如表4试验数据,选择该橡胶材料参数能较好的模拟本次撞击试验。

表4

3.3 部件的装配

建立模型一共分为两大部分共三个部件,第一部分为撞击装置包含两个部件,配重钢件和橡胶轮胎;第二部分为被撞击的玻璃部件,设定撞击装置轮胎外缘距离玻璃面板为10mm。给出装配场如图22、图23。

图22 GB/T 38264装配场

图23 GB/T 21086装配场

3.4 分析步的设定

设定显示动力分析步,时间长度定义为0.04s,时间长度具有真实的物理意义,要充分考虑到撞击能量产生、撞击动能转化、位移数据记录的整个过程,模型经过多次调整确定为0.04s可以将撞击过程所需要的参数全部记录,能极大减少计算机计算时间,分析步增量保持默认,不进行质量放缩,以保证计算的准确。

3.5 相互作用的设定

显示动力分析过程中需要对每个部件之间的相互作用关系给予明确的设定,对于撞击装置需要创建其相互约束关系,将钢件外表面与模型轮胎部件的内表面绑定在一起,即任何时刻轮胎内表面与钢件不发生相对位移,仅传递作用力这样的关系,对于被撞击玻璃试件,创建撞击相互作用属性为接触类型,定义切向行为摩擦系数为0.02,定义法向行为为允许接触后分离,创建相互作用为通用接触,设定分析步为显示动力分析,选择表面对为“全部包含自身”全局属性指派为相互作用中的设定。

3.6 荷载边界条件和场的设定

设定依据工程实际的边界条件,对本次撞击试验的模拟,固定玻璃面板的四周为完全铰约束,撞击装置以一定的高度自由落体撞击面板,简化模型,模拟撞击瞬间到脱离后的时间长度,进行下列力学模型分析。

由表1室外侧撞击2级可知,撞击模型以撞击装置初速度为V0=0,降落高度h=1100mm=1.1m,撞击面得得到一个等效的试验模型,即50kg撞击装置撞击接触面板瞬间的速度为4.6433m/s,计算能量方程,由动能转化的能量:E=板。由动能势能转换方程。

为了节约计算时间,让撞击装置在距离面板仅0.01m的水平空间位置向玻璃面板水平撞击,通过ABAQUS的计算分析撞击接触瞬间撞击装置的动能为539J,与检测标准GB/T 38264—2019指定的方法,以50kg软重物耐撞击装置室外侧2级指标作为本次试验的模拟工程检测实况的能量539J的指标符合,即撞击过程将传递的能量为539J;设定玻璃面板的四周为完全铰约束,即X、Y、Z三个方向的位移为0;选中整个撞击装置,设定预定义场为以4.6433m/s的水平速度撞击玻璃面板。

3.7 网格的划分

对于整个模型,控制模型模拟准确度需要对网格的划分有多方面的考量,重点控制橡胶撞击接触体和玻璃面板的网格划分,为轮胎接触体和玻璃面板设定合适的布点,指派网格控制属性为六面体,指派单元类型为显示动力分析,然后划分网格,对玻璃面板进行多次加密,在每一次加密后对比撞击位移数据,控制最后两次加密网格的撞击位移数据相差为总位移量的0.5%以下,然后采用最后一次加密的网格的撞击数据。示意图如图24~图27。

图24 GB/T 38264

图25 GB/T 21086

图26 被撞击面板网格

图27 被撞击面板放大

3.8 提交作业及可视化分析

创建作业并提交运算,打开监控视窗,可以看到其动能和能量整个分析过程数据,运算结束后调到可视化窗口分析处理数据。

4 数据分析

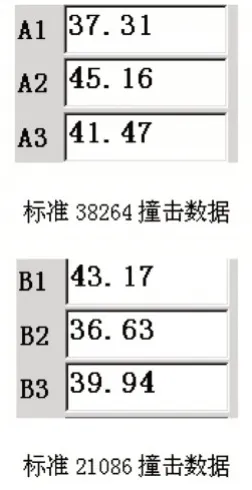

4.1 实验室现场测试数据

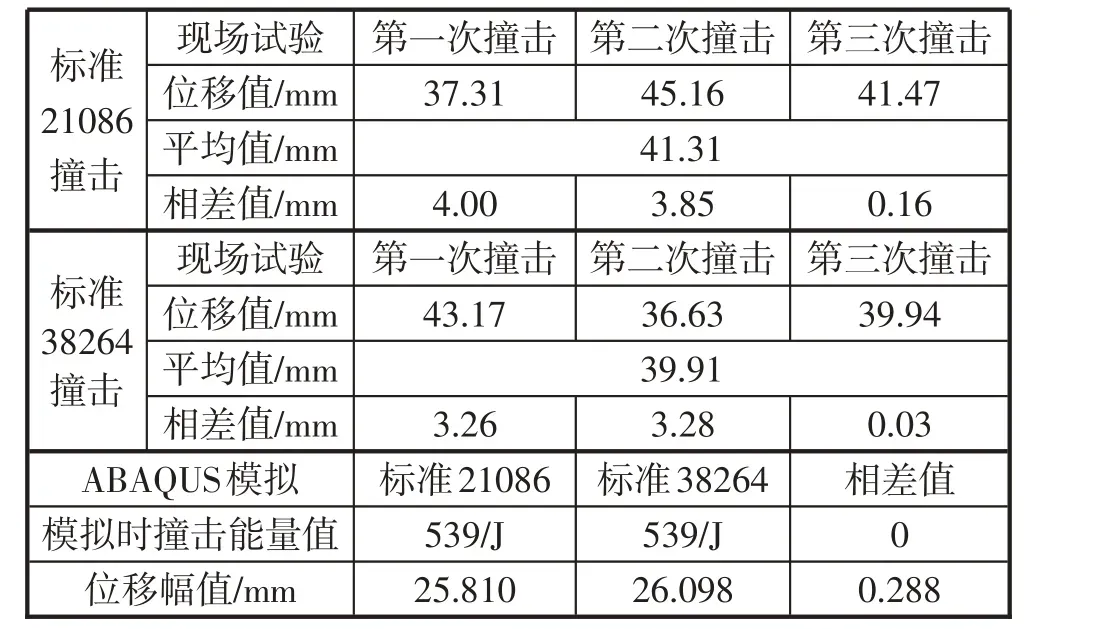

通过位移计传导到电脑的位移数据,将数据整理如表5、表6。

表5 标准调整后的撞击装置

表6 标准调整前的撞击

三次撞击试验面板均无脱落、破碎或开裂,无装饰条及其他附属构件脱落。

4.2 实验室现场测试数据分析

通过试验数据的分析,可以看出三次试验效果较好,取三次试验的平均值作为对比分析数据。

4.3 ABAQUS动力分析模拟数据

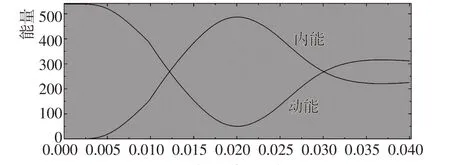

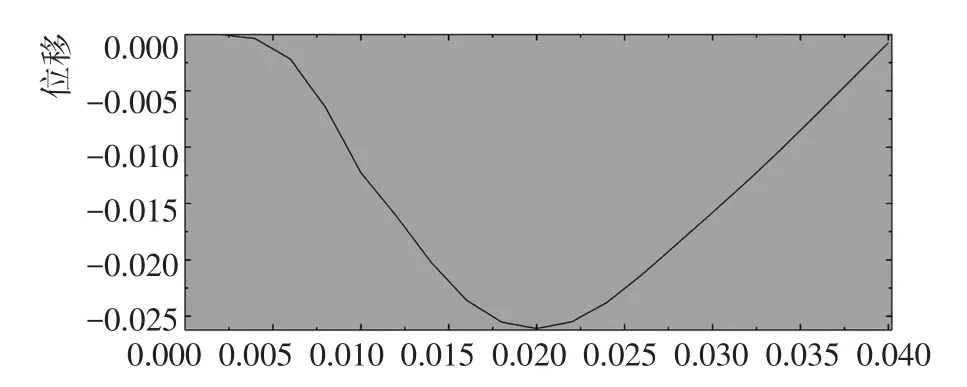

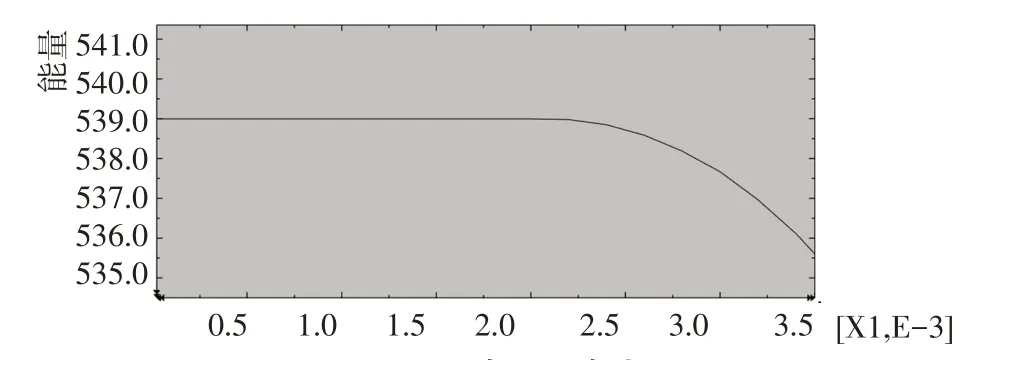

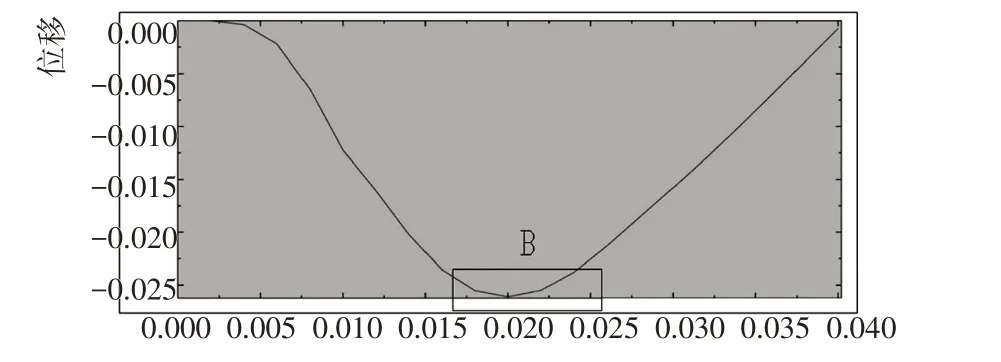

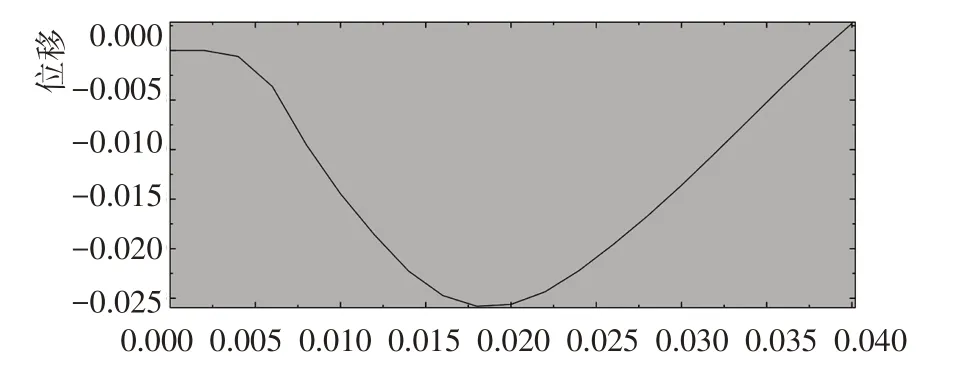

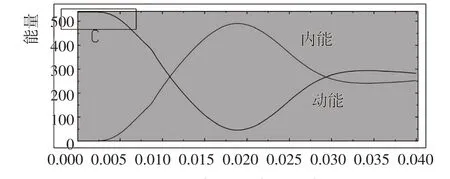

撞击装置为GB/T 38264的模拟结果:记录能量数据变化历程输出曲线,可以得出在撞击装置动能降为0时被撞击面板的位移达到幅值,横坐标为时间,0.04s与分析步设定一致,如图28、图29。

图28 动能内能变化图

图29 对应撞击节点位移曲线图

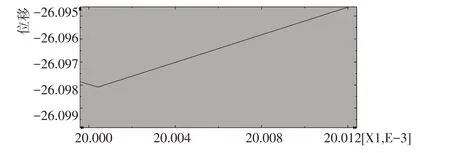

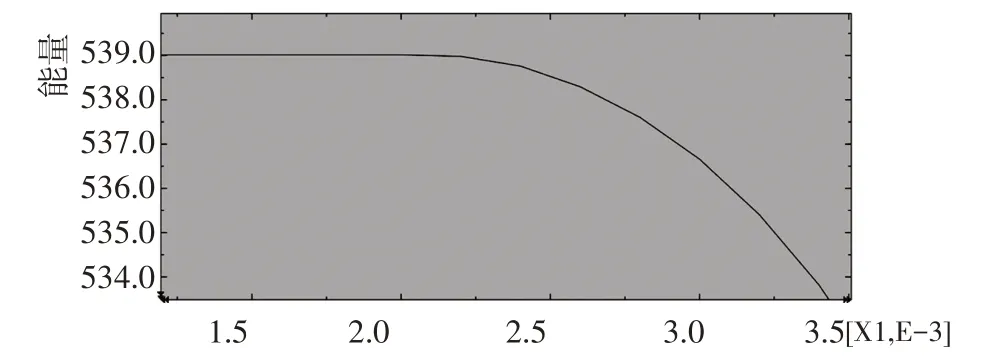

由图28和图29联系分析可知,当撞击装置动能为最小时,被撞击面板位移达到最大值,故采用放缩逼近取值。如图30、图31。

图3 GB/T 38264

图30 选取图框A放大

图31 图框A放大图

图32 选取图框B放大

由图31可知,撞击装置初动能为539J,符合50kg撞击装置室外侧2级撞击标准要求,即在撞击发生瞬间之前,以539J的动能撞击面板。

由图33可知,被撞击的玻璃面板的最大节点位移为26.098mm,即玻璃面最大位移单元位移数据。在可视化数据输出中选中创建场变量单元节点的空间位移输出,找到U3(即Z轴方向的节点位移随时间的变化图),在视口中选中该节点,撞击装置不同时也必须选择同一个被撞击面板节点对比位移数据。

图33 图框B放大图

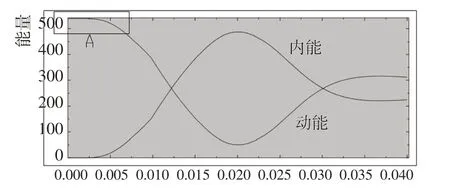

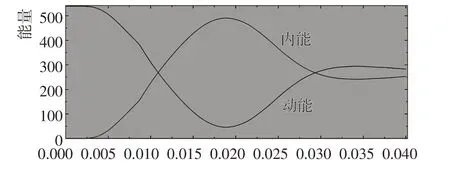

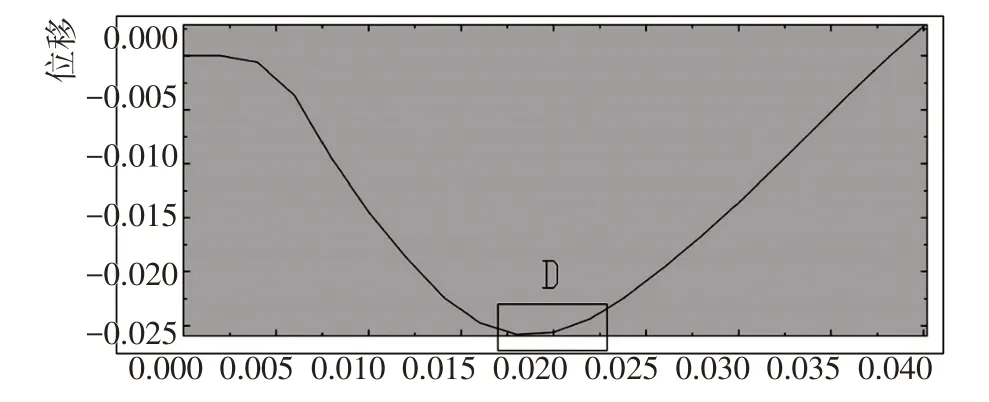

撞击装置为GB/T 21086的模拟结果:记录能量数据变化历程输出曲线如图34、图35所示。

图34 动能内能变化图

图35 对应撞击节点位移曲线图

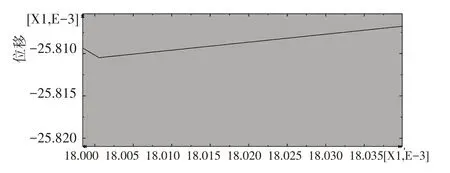

当撞击装置动能为最小时,面板位移达到幅值,放缩逼近取值。如图36、图37。

图36 选取图框C放大

图37 图框C放大图

由图37可知,撞击装置初动能为539J,符合50kg撞击装置室外侧2级撞击标准要求,即在撞击发生瞬间前以539J的动能撞击面板。

图38 选取图框D放大

由图39可知,被撞击的玻璃面板的最大节点位移为25.810mm,即玻璃面最大位移单元位移数据。在可视化数据输出中选中创建场变量单元节点的空间位移输出,找到U3(即Z轴方向的节点位移随时间的变化图)。不同撞击装置撞击同一面玻璃时。选择最大位移单元的最大位移节点必须保持一致。

图39 图框D放大图

4.4 ABAQUS动力分析模拟数据分析

结合GB/T 38264—2019《建筑幕墙耐撞击性能分级及检测方法》来看,系统控制撞击接触发生瞬间前的撞击动能为539J,精确符合标准要求;撞击接触的轮胎材料参数选用徐中明和李炼的两篇橡胶材料本构关系研究论文得到了一个适合于撞击轮胎的材料参数,模型拟合效果较好;被撞击面板的材料力学参数已经广泛应用且准确度较高,能量曲线位移曲线关系吻合;撞击模型与等效简化模拟模型吻合,面板网格最后两次加密位移误差小于总位移0.5%。

表7 标准调整前后的撞击

基于这四个方面的考量验证ABAQUS显示动力分析模拟的准确度较高,可采用该数据进行对比分析。

4.5 ABAQUS分析数据和现场试验数据对比

对比分析结果见表8。

表8 现场试验与模拟数据

5 结论

通过现场试验与ABAQUS显式动力分析表明,建筑幕墙耐撞击性能的撞击装置调整对试件产生的冲击力并没有明显的变化。实验员的规范操作,准确实施检测对试件冲击力的影响大于标准本身的调整。

从位移量的角度看,在ABAQUS模拟得到的数据表明GB/T 38264的撞击装置对于试件的冲击力会略大于GB/T 21086的撞击装置,位移量差距为0.288mm,对于判定工程合格与否的影响可以忽略。现场试验数据也表明,GB/T 38264的撞击装置对于试件的冲击力会略大于GB/T 21086的撞击装置。

实验员的规范操作对试件的冲击力有显著影响。同一撞击装置重复撞击试件面板,由于实验员的操作,位移量差距最大为7.85mm。这种实验员操作影响大于标准调整影响一个量级。同一面板在不同撞击装置的撞击下平均位移差值为1.40mm,误差小于实验员用同一撞击装置重复撞击面板。

实验员现场测试的主要误差来源于撞击装置降落高度即高差的控制难度大,难以确定撞击球几何形心距撞击点的高度,此外撞击装置几何轴线与牵引线不在一条直线上,因此,对这两个方面进行精确控制可以提高检测准确性。

致谢:

1.感谢江苏省建筑工程质量检测中心幕墙综合物理性能检测设备支持。

2.实验人员同事们的鼎力配合。