不同冻藏时间的原料肉对加工制品品质的影响

路钰希,林玉海

1. 荷美尔中国研发创新中心(上海 201900);2. 基快富食品(中国)有限公司(上海 200030)

近年来,随着人们生活水平的不断提高和生活节奏的加快,我国消费者对于肉制品的消费观念发生了巨大的改变,从最初的满足于温饱到追求高品质的消费,越来越多的人注重营养与健康。因此,消费者对高营养价值、食用便捷、安全卫生的肉制品的需求越来越大。据数据统计,2017年全国肉制品产量突破1 600万 t。其中:低温肉制品产量达1 072万 t,占肉制品总产量的64.3%;中高温肉制品产量达595万 t,占肉制品总产量的35.7%。2018年肉制品消费持续增长,远超2017年。据预测,进入2019年,低温肉制品将更受消费者的青睐。

通常,原料肉屠宰后采用冻藏方式贮存,以延长流通和加工过程中的货架期[1],但是肉品长期冻藏也会出现不同程度的品质下降,例如颜色的变化、质构的变化、pH的变化、蛋白质的氧化、脂肪的氧化、持水力的下降等[2-5]。国内外的学者均报道过原料肉在冷冻贮存期间的品质变化:Helga等[6]探讨了猪肉在冻藏温度下贮存3,6,9,12,15和18个月理化和微生物性能的变化;Rafael等[7]研究了羊肉在冻藏温度下贮存0,3,6,9和12个月的理化性能变化,结果显示随着贮存时间的增加,蛋白质氧化、脂肪氧化、失水率等不断增加;董欢等[8]研究了牛肉贮藏在-14,-18和-22 ℃下的品质变化,建议牛肉在-18 ℃冻藏温度下贮藏时间为7个月。虽然原料肉在冻藏期间微生物数量增长缓慢,对人体没有致病菌和腐败菌的威胁,然而蛋白质氧化和脂肪氧化对人体有不利影响;韦诚等[9]报道了蛋白质氧化对人体健康的不利影响;Mario等[10]报道摄入氧化的脂质会增加血液氧化指标,导致细胞损伤并增加罹患健康疾病的风险,例如冠心病、神经退行性疾病和某些类型的癌症,脂质氧化与心脑血管疾病相关,氧化的脂质通过与免疫细胞(例如巨噬细胞)和内皮细胞相互作用,积极参与动脉粥样硬化的炎症反应[11]。

目前,不同冻藏时间的原料肉对其加工肉制品品质的影响少有报道,试验以猪后腿肉、牛肩肉、鸡翅为原料,探讨不同冻藏时间下原料肉对其低温肉制品品质的影响,旨在为低温肉制品生产及加工利用提供基础数据。

1 材料与方法

1.1 材料与仪器

猪后腿肉(山东龙大肉食品股份有限公司);牛肩肉(恒都食品);鸡翅[嘉吉动物蛋白(安徽)有限公司];所有原料均为冷冻原料,全程-18 ℃冷链运输,到达实验室时货架期均小于1个月。复合香辛料[基快富食品(中国)有限公司];所有测试用有机和无机试剂均为国产分析纯。

JYL-350型绞肉机(上海九阳股份有限公司);SRR-1281NC/SRF-1281NC型冰箱(日本Sanyo公司);SIM-F140AY65制冰机(日本Sanyo公司);半微量定氮仪(上海国药集团化学试剂有限公司);5810R型高速冷冻离心机(德国Eppendorf公司);721型可见光分光光度计(上海菁华科技仪器有限公司);YP200N型电子天平(上海菁海仪器有限公司);DK-524型水浴锅(上海晋理科学仪器有限公司)。

1.2 样品处理方法和低温肉制品加工工艺

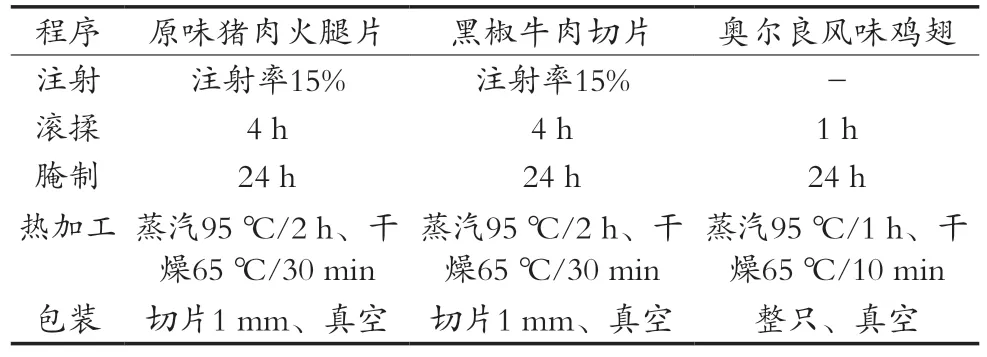

猪后腿肉、牛肩肉和鸡翅分别取同一批次样品,猪后腿肉和牛肩肉为25 kg/箱,鸡翅为10 kg/箱,原料肉运输至实验室后,每种原料肉留样10箱,一部分整箱置于-18 ℃冷冻贮存,分别于冻藏第4,第5,第6和第7个月时拆箱,包裹着塑料膜在0~4 ℃条件下自然解冻至中心温度达到0~4 ℃,分别加工为原味猪肉火腿片、黑椒牛肉切片、奥尔良风味鸡翅,取成品进行TBA、TVB-N和得率测定。另一部分整箱置于-80 ℃冷冻贮存,采用与上述相同的方法,分别在冻藏第4,第5,第6和第7个月时,解冻并加工为低温肉制品,作为感官评价测试的标准样品。低温肉制品配方和工艺分别见表1和表2。

表1 低温肉制品配方 单位:%

表2 低温肉制品加工工艺

1.3 方法

1.3.1 TBA的测定

参照GB/T 35252—2017《动植物油脂2-硫代巴比妥酸值的测定(直接法)》[12]。试验重复两次。

1.3.2 TVB-N的测定

参照GB 5009.228—2016《食品安全国家标准食品中挥发性盐基氮的测定》[13]。试验重复两次。

1.3.3 产品得率的测定

取10 kg解冻好的原料肉,记录质量W1,原料肉热加工后冷却至0~4 ℃,记录质量W2,则产品得率可以用Xy(yield)表示,按式(1)计算。

式中:W1为加工前原料肉质量,g;W2为热加工冷却后肉制品质量,g。

1.3.4 感官评价

参照ISO标准[14],通过对颜色、气味、风味的识别,筛选出由12人(6男6女)组成的感官小组,年龄从24岁至48岁,感官小组有一定的肉制品购买经验且经常食用加工肉制品。试验开始前,对感官小组进行培训,并且由成员写出对肉制品感官特征的描述性词语或语句,讨论并修正[15],感官指标评分等级见表3。测试样品去掉包装,加热方式为180 ℃烤制8 min,编码3位随机数字,置于白盘中,提供给感官小组,测试房间恒温25 ℃开设白炽灯,对照标准样品在-80 ℃取出,采用相同的加工及加热方式。

表3 感官评价指标的描述与评分

1.4 数据处理

试验数据采用Microsoft Excel 2013进行统计分析。

2 结果与分析

2.1 不同冻藏时间的原料肉对其加工制品TBA的影响

氧化反应被认为是造成肉类和肉制品质量下降的最重要原因之一,脂肪氧化的机制是复杂的自由基链式反应,活性氧(ROS)例如羟基、过氧化羟基是链式反应的主要诱发剂,初级反应中形成的脂质过氧化氢自由基和烷氧基自由基也可以结合脂质分子的一个氢原子传递链式反应[16],肉类脂肪氧化的程度取决于内源性天然抗氧化剂[17]、氧化催化剂、脂肪酸的不饱和度、酶、水分活性、加工方式和贮藏方式[18],血红素蛋白质如肌红蛋白、血红蛋白、自由铁一直被视为主要的氧化催化剂,不饱和脂肪酸在氧化过程产生有毒化合物,例如丙二醛、胆固醇氧化物等,丙二醛可与硫代巴比妥酸生成有色化合物,以此来衡量油脂的氧化程度[19]。图1是-18 ℃冻藏温度下,猪肉、牛肉和鸡肉原料肉随着冻藏时间的增加,其对应加工制品原味猪肉火腿片、黑椒牛肉切片、奥尔良风味鸡翅的TBA值的变化情况。从图1可以看出,3组产品的TBA值均随着时间的增加呈上升趋势,且原味猪肉火腿片(r=0.97)、黑椒牛肉切片(r=0.97)、奥尔良风味鸡翅(r=0.98)的TBA值分别与冻藏时间有显著相关性。国内对TBA在食品中的限量还没有规定,国外推荐的TBA阈值为1 mg/kg。冻藏至第7个月时,原味猪肉火腿片和黑椒牛肉切片的TBA值均小于1 mg/kg,原味猪肉火腿片比黑椒牛肉切片的TBA值略小。奥尔良风味鸡翅冻藏至第6个月时,TBA值为1.03 mg/kg,冻藏至第7个月时,TBA值为1.53 mg/kg,在相同贮藏时间下,奥尔良风味鸡翅比原味猪肉火腿片和黑椒牛肉切片的TBA值更高,且更快达到阈值终点,这是因为禽类更容易发生氧化反应,禽类的不饱和脂肪酸与饱和脂肪酸比值为1.81,猪肉为1.32,牛肉为1.23[20],热加工后的原料肉较生原料肉的TBA更高,这是因为烹饪使过氧化氢酶失活和血红素蛋白变性,因此在加工肉贮藏过程中,原料肉中的高铁肌红蛋白不再是影响脂质氧化的主要潜在因素,热加工使细胞膜变性释放出磷脂质、反应物和催化剂[21],从而加速氧化进程。

图1 不同冻藏时间的原料肉对其加工制品TBA的影响

2.2 不同冻藏时间的原料肉对其加工制品TVB-N的影响

肌肉中的蛋白质容易发生氧化反应,氧化反应导致了蛋白质的一系列变化,例如氨基酸侧链的修饰、蛋白质聚合物的形成、溶解性的损失、羰基集团的增加、氨基酸的组成、蛋白水解敏感性的增加[22-23]。挥发性盐基氮是动物性食品由于酶促反应和细菌活动的作用,在腐败过程中,使蛋白质分解而产生氨以及二甲胺、三甲胺胺类等碱性含氮物质[24-25]。挥发性盐基氮具有挥发性,其含量越高,表明氨基酸被破坏得越多,特别是蛋氨酸和酪氨酸,因此营养价值大受影响。图2是-18 ℃冻藏温度下,猪肉、牛肉和鸡肉原料肉随着冻藏时间的增加,其对应加工制品原味猪肉火腿片、黑椒牛肉切片、奥尔良风味鸡翅的TVB-N值的变化情况。从图2可以看出,原味猪肉火腿片(r=0.85)、黑椒牛肉切片(r=0.80)、奥尔良风味鸡翅(r=0.98)的TVB-N值分别与冻藏时间有高相关性,3组产品的TVB-N值均随着时间的增加呈上升趋势。冻藏至第6个月时,3组产品的TVB-N值均≤15 mg/100 g,但是,冻藏至第7个月时,原味猪肉火腿片的TVB-N值为19.38 mg/100 g,黑椒牛肉切片的TVB-N值为18.44 mg/100 g,奥尔良风味鸡翅的TVB-N值为16.42 mg/100 g。食品安全国家标准中限定鲜(冻)畜、禽产品的TVB-N应≤15 mg/100 g[26],标准中对冻畜、禽产品的定义是活畜(猪、牛、羊、兔等)、禽(鸡、鸭、鹅等)宰杀、加工后,在≤-18 ℃冷冻处理的肉,这里定义指原料肉,但是目前对深加工的肉制品产品的TVB-N值并未做出限定。

图2 不同冻藏时间的原料肉对其加工制品TVB-N的影响

2.3 不同冻藏时间的原料肉对其加工制品得率的影响

图3是-18 ℃冻藏温度下,猪肉、牛肉和鸡肉原料肉随着冻藏时间的增加,其对应加工制品原味猪肉火腿片、黑椒牛肉切片、奥尔良风味鸡翅的得率变化情况。从图3可以看出,原味猪肉火腿片(r=0.51)和奥尔良风味鸡翅(r=0.53)的得率分别与冻藏时间的相关性较低。冻藏期间,原味猪肉火腿片得率的最低值与最高值分别为94.35%和95.33%,奥尔良风味鸡翅得率的最低值与最高值分别为84.97%和85.77%。虽然黑椒牛肉切片的得率与冻藏时间呈高相关性(r=0.92),随着冻藏时间的增加,得率呈下降趋势,但是不同冻藏时间下黑椒牛肉切片的得率无显著差异(p>0.05),冻藏至第7个月时,黑椒牛肉切片的得率为98.98%。Estévez等[27]报道了冷冻过程中猪肉蛋白质氧化造成的持水率下降,文章得出的结果可能是制作肉制品时添加的三聚磷酸钠对肌动蛋白和肌球蛋白起到了稳定作用,从而增加持水力的作用[28-29],使得产品得率变化不显著。

图3 不同冻藏时间的原料肉对其加工制品得率的影响

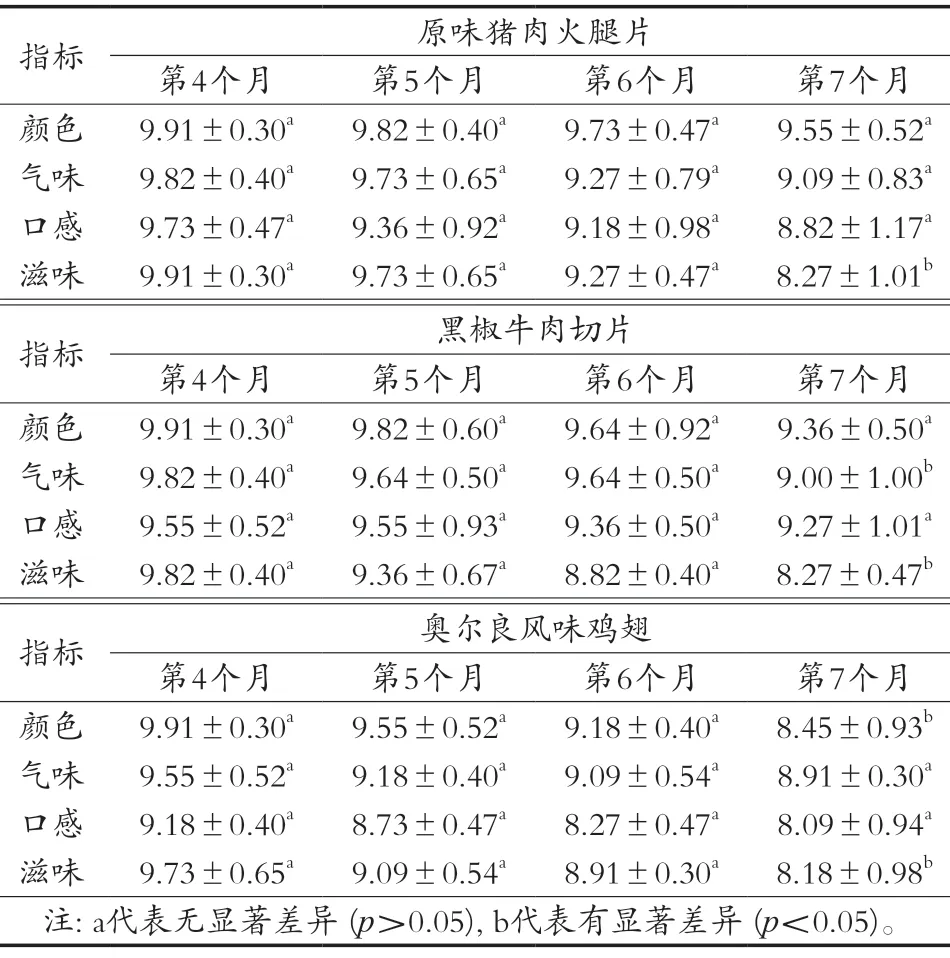

2.4 不同冻藏时间的原料肉对其加工制品感官的影响

表4是-18 ℃冻藏温度下,猪肉、牛肉和鸡肉原料肉随着冻藏时间的增加,其对应加工制品原味猪肉火腿片、黑椒牛肉切片、奥尔良风味鸡翅的感官评价情况。从表4可以看出,原料肉冻藏前6个月内,原味猪肉火腿片、黑椒牛肉切片、奥尔良风味鸡翅的颜色、气味、口感、滋味均无显著差异(p>0.05)。原料肉冻藏至第7个月时,原味猪肉火腿片的滋味指标有显著差异(p<0.05),黑椒牛肉切片在气味和滋味方面有显著差异(p<0.05),奥尔良风味鸡翅在颜色和滋味方面有显著差异(p<0.05)。Fábio等[30]报道了鸡肉干在25 ℃贮存120 d的感官品质变化,结果显示蛋白质氧化和脂肪氧化对鸡肉干的颜色、结构、气味、风味均产生了不同程度的影响,随着贮存时间的延长,氧化哈喇味逐渐产生,鸡肉干制品的烧烤风味逐渐减弱。

表4 不同冻藏时间的原料肉对其加工制品的感官评价

3 结论

为了获得美味和安全的食物,肉制品的热加工是必要的。但是热加工可能通过自由基的积累加速脂肪氧化过程,并且削弱原料本身的抗氧化抵御能力[31],因此缩短原料肉的冷冻时间对肉制品加工品质的提高是有帮助的,建议猪肉原料和牛肉原料冻藏时间最长为6个月,鸡肉原料冻藏时间最长为5个月。