金属夹层复合材料平板的固化变形分析

胡中强,程 勇,张 龙,彭晓博,李 浩,杨 杰

(1.西南交通大学力学与航空航天学院,成都 611756;2.航空工业成都飞机工业(集团)有限责任公司,成都 610091)

引 言

金属夹层复合材料结合了金属材料和传统复合材料的优点,不仅比强度高、比模量大、耐高温以及耐腐蚀,而且能够防火、隔音降噪、抗电磁屏蔽等,能很好地满足飞机发动机、火箭喷射器等航空航天领域的需求。上世纪60 年代美国就开始将碳纤维复合材料应用于军事国防领域,极大地降低了国防成本[1]。近年来,碳纤维增强树脂基复合材料以其更高的比强度、比模量以及材料可设计性优势,在现代客机中已逐渐替代金属材料的主导地位,同时纤维金属层压板(Fiber Metal Laminate)已广泛用于制造机身部件[2-3]。金属夹层的复合材料在满足结构减重条件的同时能够更有效地提高复合材料构件的强度,这为未来复合材料的发展提供了新方向。

由于高温固化成型过程中树脂体积收缩、纤维和树脂热膨胀系数不一致以及材料和模具不匹配等,使得复合材料在固化成型过程中内部产生残余应力,残余应力过高会引起复合材料试件层间分层,并影响复合材料的性能[4]。然而,对于尺寸较大、结构复杂的整体化成型的结构件,固化变形是影响其成型质量的重要因素[5]。固化变形通常会增加装配成本、降低减重效率,且影响整体结构强度、使用寿命和机体外形尺寸的控制,严重时会导致零件报废,造成较大的经济损失[6]。

目前,国内外对金属夹层复合材料的研究主要偏向于层间粘接强度方面,在其固化变形方面较少。张晨乾等[6]研究了金属网复合膜对ZT7H/5429复合材料平板固化变形的影响,通过研究不同的铺层厚度和铺层顺序,发现增加铺层厚度、调整铺层顺序能够有效降低金属网复合膜对ZT7H/5429复合材料平板固化变形。刘松良等[7]研究了J-338 金属网复合膜在不同固化时间、不同固化压力等工艺参数下的粘接强度。苏勇[8]研究了树脂基复合材料中金属夹层对层间强度的影响。敬敏等[9]通过参数优化研究了CFR-P 钢超混杂结构共固化成型,研究发现不同的保温时间和降温速率对固化变形影响不大,升温速率对固化变形的影响较大。Ayyagari等[10]研究了碳纤维和金属有机框架(Metal Organic Framework)混合增强材料的层间界面性能,结果表明MOF 为纤维提供了显著的界面面积,增强了纤维与金属之间的结合力。Sun 等[11]对11 种不同类型(不同金属板厚度、金属体积分数和纤维取向)的轻质钛基碳纤维/环氧树脂层压板在准静态载荷下进行拉伸性能测试,研究了其复合材料层合板拉伸破坏机理。Kim 等[12]使用改进的界面剪切强度(IFSS)方法测量了金属层与碳纤维层的精确粘附强度,通过该方法使得测量误差从45%下降到15%,同时层间粘接强度从24 MPa 提高到28 MPa。杨雅娜等[13]通过在碳纤维表面镀TiC与Ni金属膜制备碳纤维铜基增强复合材料,TiC、Ni与Cu发生了良好的界面反应,铜基增强复合材料力学性能显著提高。

金属夹层复合材料相对于传统碳纤维复合材料有更多优点,但目前国内外对其研究却相对较少,而复合材料的固化变形将会直接影响材料本身的质量和使用寿命。因此研究金属夹层复合材料的固化变形不仅能推动这一新型复合材料的发展,还为复合材料朝着这一方向的发展提供一定的研究基础。本文以热传导和固化动力学为理论基础,针对金属夹层复合材料平板的固化变形,建立三维固化变形分析模型,结合UMAT 子程序进行固化变形模拟。考虑不同参数(铺层角度、金属夹层、金属夹层材料的热膨胀系数)对复合材料平板的固化变形的影响,利用有限元仿真和实验进行对比验证。

1 数学模型

1.1 热传导模型

复合材料在热压罐固化过程中热量分为外热源和内热源,分别来源于热压罐加热和树脂固化反应放热。由傅立叶热传导定律和能量守恒定律可得:

其中:x、y、z分别为复合材料沿热传导的3 个方向;λx、λy、λz分别为复合材料沿3 个方向的热传导系数;K为温度;Q为树脂固化产生的热量;ρc为复合材料密度;Cc为复合材料比热容;t为固化时间。

为了能够准确预测复合材料在固化过程中的温度场分布,还需要对Q进行描述[14],Q为:

其中:ρr为树脂密度;Vr为树脂体积分数;Hr为单位质量树脂固化释放的总热量;α为树脂的固化度;为树脂的固化速率。

1.2 固化动力学模型

如何表征固化过程中树脂固化速率的变化(即树脂的固化动力学研究)一直是国内外学者研究的重点[15-21]。固化动力学是温度和固化程度的函数,其过程比较复杂,一般采用经验公式,可以表示为:

其中

其中:Ki为自催化反应速率常数;Ai为自催化模型的频率因子;ΔEi为催化模型的活化能;R为理想气体常数;T为自催化反应温度。

2 模型与方法

采用有限元和实验两种方法进行对比研究传统碳纤维复合材料平板和金属夹层复合材料平板固化变形的影响,其几何模型如图1所示。

图1 金属夹层复合材料平板结构

2.1 有限元模型

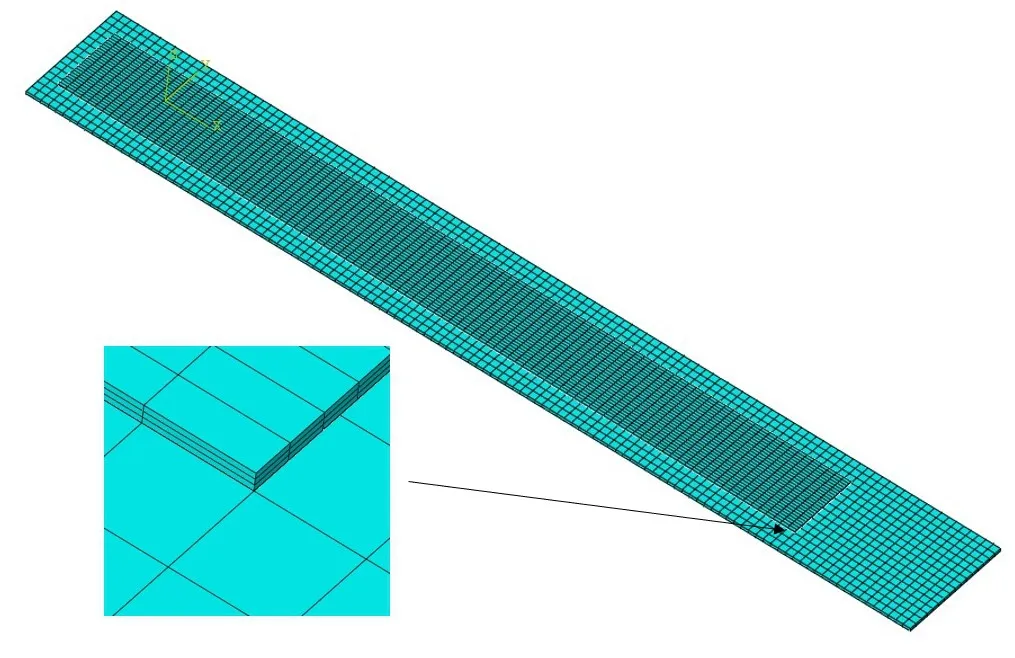

利用ABAQUS软件进行有限元分析,采用3D实体单元进行建模,为了保证仿真和实验对比的可靠性,仿真模型尺寸应与实验保持一致,试件长×宽×高为500 mm × 50 mm × 0.82 mm。其中碳纤维复合材料共6 层,每层厚度为0.15 mm,金属材料共两层,每层厚度为0.02 mm。模具长×宽×高为600 mm × 80 mm × 2 mm。 有 限 元 模 型 如 图2所示。

图2 有限元模型图

2.2 材料参数

试验所用金属夹层复合材料平板试件主要由T700/C64-150 快速固化环氧预浸料和金属薄铁片制备,T700/C64-150 快速固化环氧预浸料中纤维和树脂的力学性能在参考AS4/3501-6 预浸料参数的基础上,根据实验所提供的层合板力学性能进行估计并通过仿真验证参数准确性,数值仿真中纤维和树脂所采用的材料参数见表1。

表1 T700/C64-150预浸料和金属铁片材料性能

表1 中,E1为弹性模量,G12、G13、G23为剪切模量,μ12、μ13、μ23为泊松比,α1、α2、α3为热膨胀系数。

2.3 网格划分及边界条件

有限元模型中复合材料沿长度方向网格尺寸为5.0 mm,沿宽度方向网格尺寸为2.5 mm,沿厚度方向网格数量为3 个;模具沿长度和宽度方向网格尺寸均为5.0 mm,沿厚度方向网格数量为1 个。整个模型单元数量为9420,节点数量为14 618,如图3所示。

图3 模型网格图

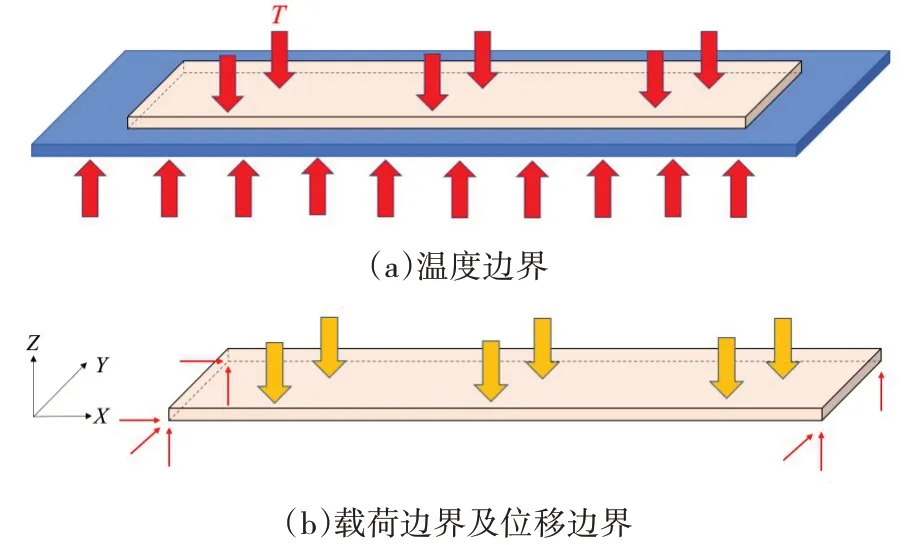

有限元模型边界条件(见图4)分为两部分:(1)计算温度场时的边界条件。在预定义场中设定整个模型的初始温度为20 ℃,零件表面和模具底面设置边界温度,边界为用户自定义,幅值为1 ℃。(2)计算固化变形的边界条件。首先预定义场:修改预定义场,选择从结果文件(温度场结果)读取预定义场;然后设定载荷边界:零件表面压力设置为0.6 MPa,并在第二个分析步(脱模变形阶段)取消激活;最后设定位移边界:模具X、Y和Z方向各一边约束,在第二个分析步沿Z负方向施加10 mm的位移,复合材料零件在第二个分析步约束零件4 个角点。模具与材料的接触选择通用接触中的切向行为,摩擦系数设置为0.30。

图4 有限元模型边界条件

2.4 固化变形模拟

固化变形模拟采用热-力间接耦合,分为两步:(1)首先进行温度场的计算,分析步选择热传递分析,网格单元为热传递单元,更改复合材料零件的厚度方向,即堆叠方向,提交文件并联合子程序UMAT 计算并保存结果;(2)进行固化变形的计算,分析步选择静力通用分析,并在预定义场中读取温度场计算结果,修改网格单元为三维应力单元,提交文件并联合子程序UMAT计算固化变形。固化变形模拟具体流程如图5所示。

图5 仿真流程图

3 固化变形的验证与分析

3.1 实验验证

实验中的金属夹层材料选用金属铁片,为了验证金属夹层对纤维树脂基增强复合材料的固化变形的影响,金属夹层复合材料平板试件和传统复合材料平板试件的铺层角度、铺层厚度、铺层顺序以及固化条件均一致。将铺好的预浸料抽真空后放入热烘箱进行固化,复合材料试件在热烘箱的固化工艺包含2 个阶段:(1)从室温以2 ℃/min 的升温速率加热至120 ℃,保温120 min;(2)以1.5 ℃/min 的降温速率将温度降至室温,脱模并测量试件的形变。

以铺层为[0/-45/90/Fe/0/Fe/-45/90]的复合材料平板为例,带金属铁片夹层的复合材料平板的形变明显小于传统的复合材料平板,如图6 所示。这是因为复合材料平板固化后的形变呈现向上或者向下翘曲,因此,在测量形变时以平板中心位置背离测量平台的高度为最大变形量。每块平板连续测量3次,最后取试件形变量平均值为测量结果。

图6 不同情况下的复合材料平板试件变形对比

不同复合材料平板试件的形变量见表2。由表2 可以看出,在同等铺层条件下含金属铁片夹层的复合材料平板在固化完成之后的形变要小于不含金属铁片夹层的复合材料平板,说明金属铁片夹层是引起复合材料平板固化形变减小的原因,这可能是因为随着温度升高树脂将金属材料和碳纤维紧紧胶结在一起,金属材料的各向同性性质抑制了复合材料的各向异性性质,起到了减小试件固化变形的作用。同时,不同类型的复合材料平板固化形变有限元计算值如图7所示(图中单位为mm),图中可以看出,含金属铁片夹层复合材料平板的形变计算值为12.11 mm,不含金属铁片夹层的复合材料平板的有限元形变计算值为14.90 mm,实验测量平均值分别为13.48 mm与16.20 mm,实验值和计算值相差9%左右,在合理的误差范围内,验证了本文有限元分析模型的可靠性。

表2 复合材料平板试件的形变量

图7 不同类型的复合材料平板固化形变有限元计算值

复合材料零部件在固化完成之后的额外变形会使得部件在实际装配过程中发生不匹配,这种不匹配将会给结构带来不利的影响。为了减小复合材料在固化之后带来的不利影响,进一步进行数值模拟研究铺层角度、铺层顺序、金属夹层热膨胀系数对复合材料固化变形的影响。

3.2 铺层角度的影响

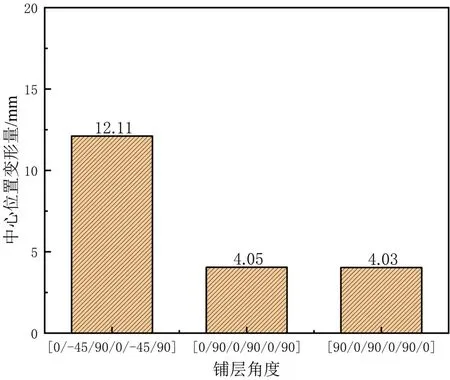

对于含金属铁片夹层的复合材料平板和不含金属铁片夹层的复合材料平板均进行了3 种铺层,分 别 为[0/-45/90/0/-45/90]、[0/90/0/90/0/90]、[90/0/90/0/90/0],其固化变形如图8所示。

图8 不同铺层角度下金属夹层复合材料平板的固化变形量

由图8 可以看出,在[0/-45/90/0/-45/90]铺层下试件变形最大,在[0/90/0/90/0/90]、[90/0/90/0/90/0]铺层下试件变形较小且两者相差不大,这是因为采用0/-45/90 3 个方向铺层相对于0/90 或90/0 2 个方向时会使得复合材料平板的变形更加难以控制,同时45°或-45°铺层在和0°或90°铺层一起固化时,会削弱复合材料平板在0°和90°方向上的抵抗固化变形的能力。因此通过合理地调节铺层角度可以有效减小金属夹层复合材料平板的固化变形,对于平板类试件,应尽量采用0°或90°铺层,而避免45°或-45°铺层。

3.3 金属夹层的影响

由图9可以看出,在[0/-45/90/0/-45/90]、[0/90/0/90/0/90]、[90/0/90/0/90/0]3 种铺层情况下,含金属铁片夹层的复合材料平板的固化变形均要小于不含金属铁片夹层的复合材料平板,说明金属铁片夹层能够有效减小复合材料平板的固化变形,形变量平均减少34.3%。其原因可能是在固化过程中树脂的状态随着温度升高由固态逐渐转化为粘流态,这时候金属铁片夹层与碳纤维复合材料层牢牢胶联在一起,而金属铁片的热膨胀系数小于树脂的热膨胀系数,金属铁片因其各向同性在高温固化过程中沿着平面内x、y方向均匀膨胀变形,碳纤维复合材料因其各向异性在高温固化过程中沿着平面内x、y方向不均匀膨胀变形,金属铁片夹层在高温固化变形过程中有效抑制了碳纤维复合材料层变形,减小了整个平板试件最后的固化变形。

图9 不同铺层下两复合材料平板的固化变形量

3.4 金属热膨胀系数的影响

金属夹层的热膨胀系数是影响复合材料固化变形的一个重要参数,利用有限元模型分析了在[90/0/90/0/90/0]铺层角度下金属夹层的热膨胀系数(1.2 × 10-5、3.0 × 10-5、5.0 × 10-5、7.0 × 10-5℃-1与10.0 × 10-5℃-1)对金属夹层复合材料平板固化变形的影响。其固化变形结果如图10(a)所示。

由图10(b)可以看出,当金属夹层材料的热膨胀系数从1.2 × 10-5℃-1增加到10.0 × 10-5℃-1时,复合材料平板中心位置变形量由4.03 mm 减小到1.89 mm,这说明复合材料平板的固化变形随着金属夹层材料的热膨胀系数的增大而减小,并且呈现线性减小的趋势。其原因可能是随着金属夹层材料的热膨胀系数的增大,金属夹层材料在固化过程中的变形对复合材料的固化变形抑制能力也逐渐增强。因此,在一定范围内合理地选用热膨胀系数较大的金属夹层材料可以有效减小复合材料平板的固化变形。

图10 [90/0/90/0/90/0]铺层角度下金属夹层的热膨胀系数对复合材料平板固化变形的影响

4 结论

本文针对金属夹层复合材料平板的固化变形问题,通过有限元仿真和实验研究了铺层角度、金属铁片夹层以及金属夹层材料的热膨胀系数3个参数对复合材料平板的固化变形的影响,得出了以下结论:

(1)在热传导模型和固化动力学模型基础上建立了金属夹层复合材料的固化变形数值模拟方法,并联合ABAQUS软件和UMAT子程序实现了该模拟方法,通过与实验数据对比验证了该方法具有较高的模拟精度。

(2)采用0°或90°的铺层、在碳纤维层中铺设金属铁片夹层、选用热膨胀系数较大的金属夹层材料都能够有效减小金属夹层复合材料平板的固化变形。