极限工况下三偏心蝶阀的力学特性分析

吴 晗,匡茜茜,吴雪萍

(江苏苏盐阀门机械有限公司,江苏 盐城 224500)

0 引言

在管道系统中,阀门是重要的组成部件。阀门的应用范围极广,可在不同的场景下用来截止、调节、导流、防止逆流、稳压、分流等。液化天然气(LNG)是一种清洁、高效的能源。在环境问题日益显著的背景下,天然气作为清洁能源越来越受到青睐。也正是由于这一趋势,天然气应用技术得到了迅速发展。蝶阀作为重要的流量控制部件,在LNG 的运输中发挥着重要的作用。

在阀门的众多种类中,蝶阀是运用范围较广的一种。其在实际应用中具有较小的流体阻力,且经过不断的发展和改进,已经具有先进的设计理论和方法[1]。三偏心蝶阀是在双偏心蝶阀的基础上,使蝶板中心偏置一定的角度,形成三偏心密封结构。它具有密封性好、系统可靠性高、摩擦阻力小、开闭省力灵活、使用寿命长、可实现反复多次开关等优点。随着计算机可视化和数值技术的飞速发展,工程技术人员已广泛利用仿真技术对零部件进行分析。现在阀门设计及流程通常是先对阀门的外形尺寸进行设计,使其满足实际使用需求,然后通过仿真软件初步判断其结构强度[2]。

本文以某公司生产的24″CDD363Y-150Lb-00型超低温上装式三偏心蝶阀为研究对象,采用数值模拟的方法,利用有限元仿真软件对三偏心蝶阀进行应力与变形分析,分析结果可以为蝶阀的进一步优化提供有力依据。

1 蝶阀三维模型

超低温阀门的设计除了遵循一般阀门的设计原则,还应考虑阀门的主要部件能否承受由大范围温度变化而引起的热应力。阀体在压力和热应力等载荷的作用下,不应出现明显的弹塑性变形,才能确保蝶阀的可靠性。由于低温工况下阀体所承受的温度应力、管道连接处的膨胀和收缩附加应力都很大,为了防止低温工况下应力集中造成的脆性破坏,壳体中应尽量避免尖角、凹槽等结构。同时在满足强度、刚度要求的情况下,应该力求阀体整体重量的轻量化。

为此LNG超低温蝶阀以压力铸造奥氏体材料(C F8M)为主体材料,C F8M的耐低温性、耐压性、耐磨、耐蚀、焊接性、强度、冲击韧度、相对伸长率及组织稳定性等均优于其他材质。其弹性模量E=195 GPa,泊松比v=0.3,许用应力[σ]=105 MPa。

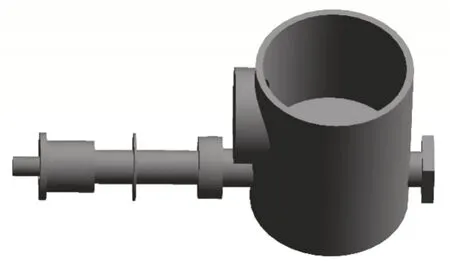

参照实际模型,运用三维建模软件对三偏心蝶阀进行建模,在建模过程中忽略对蝶阀整体分析影响不大的过渡形状与较小部件,这样可以节约计算机资源,提高计算速度[3]。本文的蝶阀由阀杆、阀体、蝶板和接长阀盖组成[4],建立的三维模型如图1所示,蝶阀主要参数如表1所示。

表1 超低温上装式三偏心蝶阀主要参数

图1 阀体三维模型

2 蝶阀有限元分析

2.1 阀门整体分析

本文将蝶阀所受动载荷简化为静载荷处理,对蝶阀受力情况进行分析,采用阀门关闭时的最大动载荷来模拟蝶板工作时所承受的最大静载荷[5]。

2.1.1 网格划分

对于有限元分析来说,网格划分是非常重要的一个环节,网格的质量会直接影响结果精度。如果网格单元太小,会造成网格过密,影响计算效率,网格太大又会影响计算精度。在本次网格划分过程中,由于蝶板处应力梯度较大,因此对该部分进行网格细化,而阀体其他部分的网格适当加粗,使得在不影响计算结果的情况下节省计算时间[6]。整个阀体部分采用自适应划分技术,网格划分完毕后,生成的网格节点数为27 428,单元数为13 411。网格模型如图2所示。

图2 阀体网格模型

2.1.2 施加载荷和边界条件

基于导入的三维模型,定义结构上的载荷和边界条件,是有限元分析过程的重要部分。在静力学分析过程中,所施加的边界条件必须满足在外载荷作用下,结构体不发生刚体位移。本文对三偏心蝶阀的入水和出水口施加固定约束,并考虑重力的影响,为三偏心蝶阀施加重力加速度,同时在蝶阀内部施加3 MPa的实验压力,施加载荷及边界条件如图3所示。

图3 施加载荷及边界条件

2.1.3 仿真结果及分析

极限工作压力下阀门整体结构的变形分布云图如图4 所示。三偏心蝶阀整体最大变形发生在阀杆顶端,最大变形量为0.159 220 mm。这是由于介质压力大部分作用在蝶板上,导致蝶板发生变形,而阀杆与蝶板是固定连接,阀杆处虽应变较小,但整体刚性位移较大,导致阀杆顶端变形较大。

图4 阀体变形分布云图

极限工作压力下整体应力分布云图如图5所示。从图5 可以看出应力分布较为均匀,最大应力为83.162 MPa,低于许用应力。

图5 阀体应力分布云图

从整体结构的分析结果来看,最大应力集中于阀体和蝶板的连接处,最大变形量相对集中于蝶板与阀杆上。

2.2 零部件分析

2.2.1 蝶板与阀杆三维模型

蝶板作为三偏心蝶阀的主要零件之一,对阀门的安全性与密封性有重要影响。考虑到蝶阀的工作环境,蝶板、阀轴在精加工前必须进行深冷处理,以消除相变的影响,否则在低温下会发生马氏体相变,引起阀门变形,导致阀门泄漏。

蝶板与阀杆连接有双轴与单轴两种方式,本文选用单轴连接。蝶板与阀杆的三维模型如图6所示。

图6 蝶板与阀杆三维模型

对实体三维模型进行网格划分,采用智能划分网格技术,控制网格质量。网格模型如图7 所示,其中网格节点数120 077 个,节点数40 986 个。

图7 蝶板与阀杆网格划分

2.2.2 蝶板与阀杆有限元分析

在阀门关闭过程中,阀杆转动带动蝶板转动,进而实现阀门的开启与关闭。由于阀门开启时,蝶板前后存在较大压差,所以阀门开启扭矩大于关闭扭矩。因此在结构强度计算时,选择开启扭矩进行计算。

依照实际情况对处于关闭状态的蝶板与阀杆进行约束以及添加载荷。对蝶板板面施加3 MPa压力,对阀杆施加转矩8 000 N·m。

计算得到的蝶板与阀杆应力分布云图如图8所示。从图8可以看出应力分布比较均匀,没有出现局部应力突变现象,最大应力为83.129 MPa,低于材料的许用应力。

图8 蝶板与阀杆应力分布云图

蝶板与阀杆变形分布云图如图9所示,可以看出蝶板中心与阀杆轴端变形较大,其中轴端变形最大达到0.157 96 mm。相较于这两个区域,其他区域变形较小。

图9 蝶板与阀杆变形分布云图

3 结语

通过对三偏心蝶阀整体结构及蝶板和阀杆零件进行有限元分析,分别得到了各自在最危险工作条件下的应力和变形可视化分析结果。

(1)从阀门整体结构分析结果来看,最大应力相对集中于阀体与蝶板的连接部位,最大变形量集中在阀杆顶端。

(2)从蝶阀阀杆与阀杆零件分析结果来看,应力分布比较均匀,没有出现局部应力突变现象;蝶板中心和阀杆顶端变形量较大。

(3)阀门整体结构及蝶板和阀杆的变形量均在正常范围内,应力范围也都低于许用应力,满足实际工作要求。