高压共轨柴油机燃油喷射系统故障分析

符毅,班育博,丁锋,王显力

(1.中交上海航道局有限公司,上海 200002;2.中交上航局中港疏浚有限公司航浚6008轮;3.中交浚浦建筑科技(上海)有限公司,上海 201601;4.中国船舶及海洋工程设计研究院,上海 200011)

随着全球各港口防止大气污染政策要求日益严格,对船用柴油机废气排放标准和燃烧性能要求也越来越高,高压喷射带来的良好雾化效果,使柴油机燃油喷射全工况柔性可控,改善了缸内燃烧过程,降低了噪声和排放,越来越受到船东的青睐。随着高压共轨柴油机的装船应用,管理者需要熟悉该系统可能带来的问题和解决方案,以应对日常维护和故障处理。本文以中交上海航道局航浚6008轮使用的MANL32/44CR高压共轨柴油机电喷系统为例,通过对该系统组成的介绍,对使用中出现的典型故障问题进行分析和总结,为船舶管理者提供了一些管理建议。

1 MAN L32/44CR柴油机燃油共轨电子喷射系统组成及工作原理

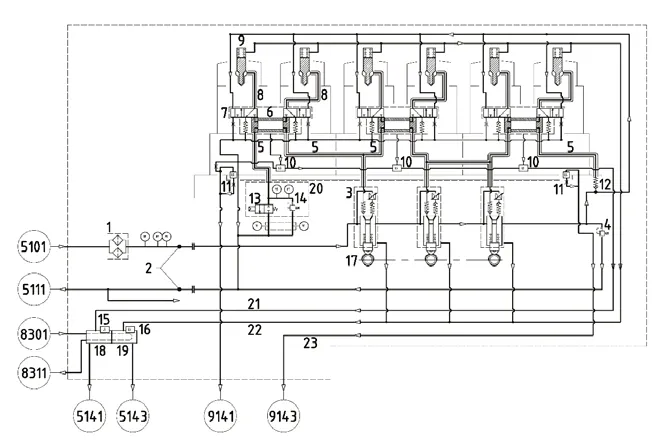

燃油共轨电子喷射系统原理如图1,主机运行时,供油单元将燃油加热后以12bar的压力供入主机,控制系统根据检测到的轨压值来调节节流阀的开度,进入节流阀的燃油由凸轮轴驱动的高压油泵加压后进入各蓄压器,形成共轨高压油,控制系统分析共轨油压、主机转速、排烟温度等因素,计算出喷油时长和定时,给喷油电磁阀发出指令,将高压燃油喷入燃烧室内雾化燃烧。

图1 燃油共轨系统原理图

MAN 32/44CR柴油机采用新一代CR2.2高压共轨系统,每缸每只喷油器都配有蓄压器,旨在将喷油导致的压力波动降低至最小,从而保证喷油的稳定性和一致性。每个蓄压器之间用高压油管相连,高压油泵通过带有3个凸轮桃的凸轮驱动,每个凸轮桃间隔120°,凸轮轴转动1周驱动高压油泵3次,共轨燃油压力最高可达220MPa。高压油泵采用多凸起供油凸轮的多次供油方式,可以有效降低高压油泵的峰值扭矩、提高高压油泵的容积效率。

2 典型故障原因分析及解决方法

2.1 共轨压力无法建立

在船用高压共轨柴油机中,喷油量是共轨压力波动对喷油脉宽的积分,轨压不同的波动情况对喷油量产生明显的变化。如果启动时,主机正常转动达到发火转速,但共轨系统轨压只能达到12~20bar左右,造成启动失败,基本上可以把故障锁定在共轨系统冲洗单向阀12(见图1)。航浚6008轮某次补给时,主机换轻油完毕,再次备车启动主机时,右主机无法建立轨压,尝试启动5次均失败。经排查,主机供油单元压力正常为12bar,高压油泵节流阀已全开。主机由于背压阀的存在,即使安全阀动作,轨压也可以保持在800bar,故安全阀故障可排除。共轨系统也无明显外漏。根据上述情况以及对整个共轨系统原理的了解,基本可以锁定故障点在冲洗单向阀12止回功能失效,使整个共轨系统直接与12bar的供油管路相通,无法建立轨压而启动失败。拆下该单向阀下部卡套接头,发现共轨筒内的油通过单向阀流下来,进一步证明了该单向阀已失去止回作用,拆检该单向阀,发现有油泥黏在里面,用柴油清洗、空气吹净,用空气试验其止回功能正常,涂白油并按要求扭力装复,再次试车,1200bar轨压正常建立,主机正常启动。

2.2 共轨压力不足

如果出现启动时主机正常转动,但燃油共轨系统轨压只能达到约80~300bar,造成启动失败,该现象基本可以判定是各高压油泵节流阀(图1件3)卡阻在较小或接近全关位置所致。该故障是由于节流阀虽然指令全开,但实际各高压油泵节流阀卡在较小或全关的位置,造成进入高压油泵的油量不足,共轨压力上不来,主机无法启动。出现这种情况,一般需拆检各节流阀,清洁、活络各节流阀电磁阀顶杆和阀芯部分,装复后,即可恢复正常。

2.3 某缸排烟温度与平均值偏差大报警

出现这种情况常见原因主要是喷油控制电磁阀故障所致。当某一缸排温偏高造成排温偏差大报警时,可比较各缸喷油时长,如果该缸喷油时长明显小于其他各缸,则基本可以断定该缸喷油控制电磁阀故障,一般是磨损造成通流面积变大所致,需换新喷油控制电磁阀;也有可能是阀芯卡在较大开度位置所致,需解体清洁活络阀芯。

如果喷油器出现问题,如弹簧断裂、喷油嘴喷孔变大等也会出现排温偏高的情况,但实际使用中,电喷柴油机该问题出现的概率不高;同理,当某缸排温偏低,而喷油时长明显大于其他缸时,可能是喷油控制电磁阀堵塞或卡在较小开度位置,需解体清洁活络阀芯,该问题出现的概率也不高。

2.4 共轨系统净油泄漏

由于燃油共轨系统始终处于高压状态,发生泄漏故障时,危害大且难以直接观察。因此,找到共轨系统泄漏的快速定位及排除办法,至关重要。燃油共轨单元系统油压通常维持在1000bar左右,由于燃油的高温高压特性,会产生泄漏。高压燃油一旦出现泄漏故障,须及时定位排除,否则将有击伤、火灾甚至爆炸危险。净油泄漏主要分为以下2种。

2.4.1 高压油泵或油头泄漏

高压油泵或油头少量的泄漏是允许的,当泄漏量过大时,会出现该报警,一般通过检查高压油泵或油头来确认,并换新故障的高压油泵或油头,当然有时报警是因为报警检测盒内部节流孔堵塞所致的误报警,疏通即可。

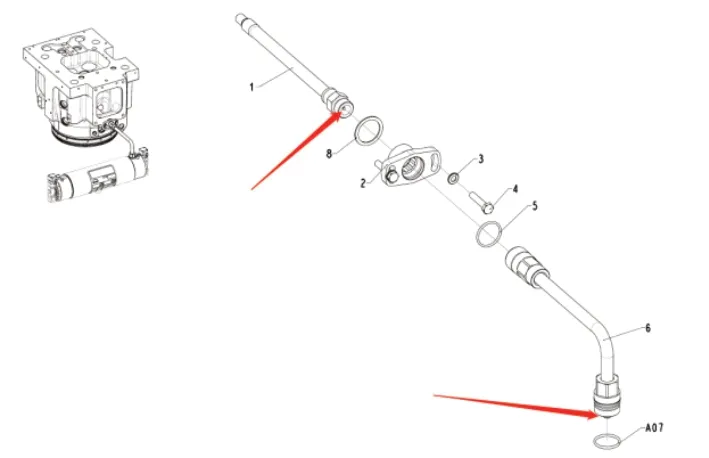

2.4.2 共轨系统蓄压器单元和高压油管泄漏

共轨系统蓄压器单元和高压油管的泄漏,首先会通过总的泄漏报警盒监测发出报警,同时每个蓄压器单元下部有一个泄漏监测传感器来锁定具体是哪个蓄压器单元泄漏。先确认泄漏盒出口漏斗确实有油流出,以排除传感器误报警,然后,通过蓄压器单元两端的4个监测螺丝上是否有油迹,来确定具体的泄漏位置(如图2),具体步骤如下。

图2 共轨系统蓄压器单元示意图

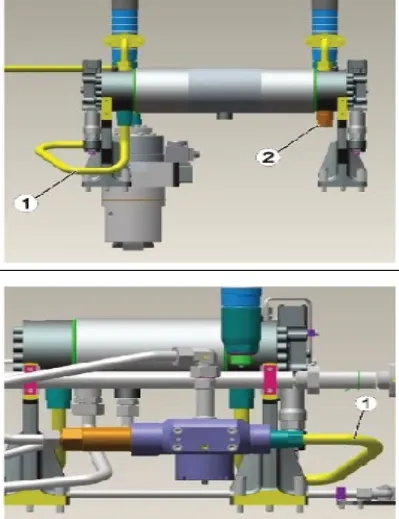

(1)拆下每个监测螺丝检查,如果是标号为31的2个螺丝有油,说明是对应一端的连接蓄压器端盖与喷油器的喷射油管相关接头泄漏,如图3所示。

图3 接头泄露位置示意图(一)

(2)如果是标号为32的2个螺丝有油迹,说明是对应一端的连接蓄压器端盖与高压油泵或相邻蓄压器的高压油管有关接头泄漏,包括冲洗单向阀和冲洗阀相关承受高压的接头,如图4所示。

图4 接头泄露位置示意图(二)

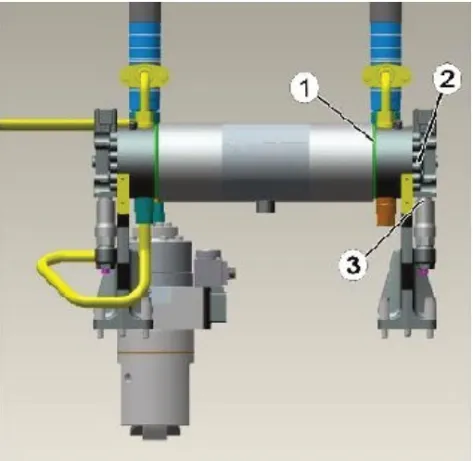

(3)如果4个监测螺丝都没有油迹,但确实存在泄漏,说明是蓄压器本体与端盖之间的密封、端盖与喷油电磁阀之间的密封或喷油电磁阀和单向阀之间的密封存在泄漏,具体见下图5的3个位置。

图5 密封泄漏位置示意图(三)

通过上述方法确定具体的泄漏位置后,可先尝试按规定扭力复紧接头;如果没有改善,再拆开检查密封面;如果没有发现明显伤痕,可能是安装有问题,可清洁密封面并涂专用白油,按说明书要求规范对中安装;发现有明显伤痕,则需更换高压油管或有关零部件。

3 燃油共轨系统管理建议

(1)燃油共轨系统各节流阀、喷油控制电磁阀、高压油泵柱塞偶件等部件比较精密,对油品质量要求较高,船岸双方需要从供油源头、装舱控制、净化分离、精细过滤等各个环节保证油品质量,避免燃油污染。

(2)高压共轨柴油机持续运行时,使用重油或轻油均是可行的,但是轻重油频繁切换,容易造成共轨系统被污染,导致柴油机启动故障及零件的异常磨损,使用中尽量避免轻重油频繁切换。

(3)根据使用经验,轻重油换油过程需保持40%左右负荷率相对稳定,保持换油过程温度、粘度平缓变化,防止变化过急造成各阀件卡阻或高压油泵卡死;换油时间要充足,保证换油彻底。

(4)停车后或备车时的盘车过程,都要保持供油单元正常运行,以保证对共轨系统的冲洗,将油泥或结碳及时冲洗干净带回供油单元再次过滤,同时对高压油泵柱塞偶件也起到润滑作用。

(5)定期对各高压油管接头进行扭力复紧检查,及时处理轻微泄漏,将共轨系统泄漏的隐患消灭在萌芽中。

4 结语

本文介绍了MAN高压共轨系统的原理,分析了燃油系统的典型故障现象和解决思路,提出了故障排查步骤和管理要点,为采用同类技术机型的船舶管理者提供一定参考和借鉴。充分发挥高压共轨电喷柴油机的优势,将船舶性能发挥到极致,为企业创造更大的工程价值。