基于AVEVA Marine二次开发的舱室绝缘快速建模方法

马晓平,顾 颖,赵 旭

(1.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003;2.江苏现代造船技术有限公司,江苏 镇江 212003)

0 引 言

造船及海工设计系统(AVEVA Marine,AM)是英国剑维(AVEVA)公司推出的三维设计软件,具备解决复杂工程设计和管理问题的能力,可提高设计效率、增强数据安全性[1]。为满足客户化需求,AM提供友好界面和丰富接口,方便用户通过二次开发解决使用中的需求问题[2]。

AM软件虽已具备许多功能,但仍有一些功能无法满足设计需求。在舱室绝缘建模的过程中,AM自带的建模方法对于曲面绝缘及型材绝缘建模,手工量较大,过于繁琐,效率低下,因此基于AM的舱室绝缘快速建模开发十分必要。在AM原生功能的基础上,采用可编程宏语言(PML)开发曲面绝缘及型材绝缘建模的二次开发程序,实现舱室绝缘快速建模,提高生产设计效率,最终实现降本增效。

1 基于AM原生功能的绝缘建模方法

AM没有专门用于绝缘建模的功能,用户在舾装模块的Structrue子模块中通过平面板材建模功能对绝缘进行拼凑建模,建立的绝缘模型存储在WORLD-SITE-ZONE-STRU-FRAM数据结构下[3]。绝缘建模过程如图1所示。

图1 绝缘建模过程

对于曲面绝缘,将图1(a)中1块2 500 mm×4 000 mm规格的曲面板材分割为500 mm×500 mm的平面板,需要反复打开Create Panel界面,建立40块平面绝缘,通过旋转角度使板材与曲面贴合,从而构成曲面绝缘。对于型材绝缘,每次在敷设相同形状不同尺寸的绝缘时,均需要通过手动测量或查看型材属性获取尺寸信息,逐点选取建立型材绝缘,图1(b)中的角钢绝缘需要获取16个点的绝缘坐标,影响建模效率和质量。

AM的平面板材建模方法适于平面绝缘,但对于曲面绝缘和型材绝缘存在2个缺陷:(1)工作量较大,重复性操作多,效率低下;(2)准确性低,在敷设过程中较易造成错误且难以发现。

2 舱室绝缘建模的二次开发方法

PML是AVEVA公司量身定制的一种开发语言,可与AM软件无缝衔接,直接在AM中调试,不需要编译即可运行。PML可实现图标绘制、模型修改、报表生成、数据抽取等多种功能[4]。通过PML对AM进行二次开发,设计由板材绝缘和型材绝缘组成的舱室绝缘用户界面。

2.1 曲面绝缘建模开发方法

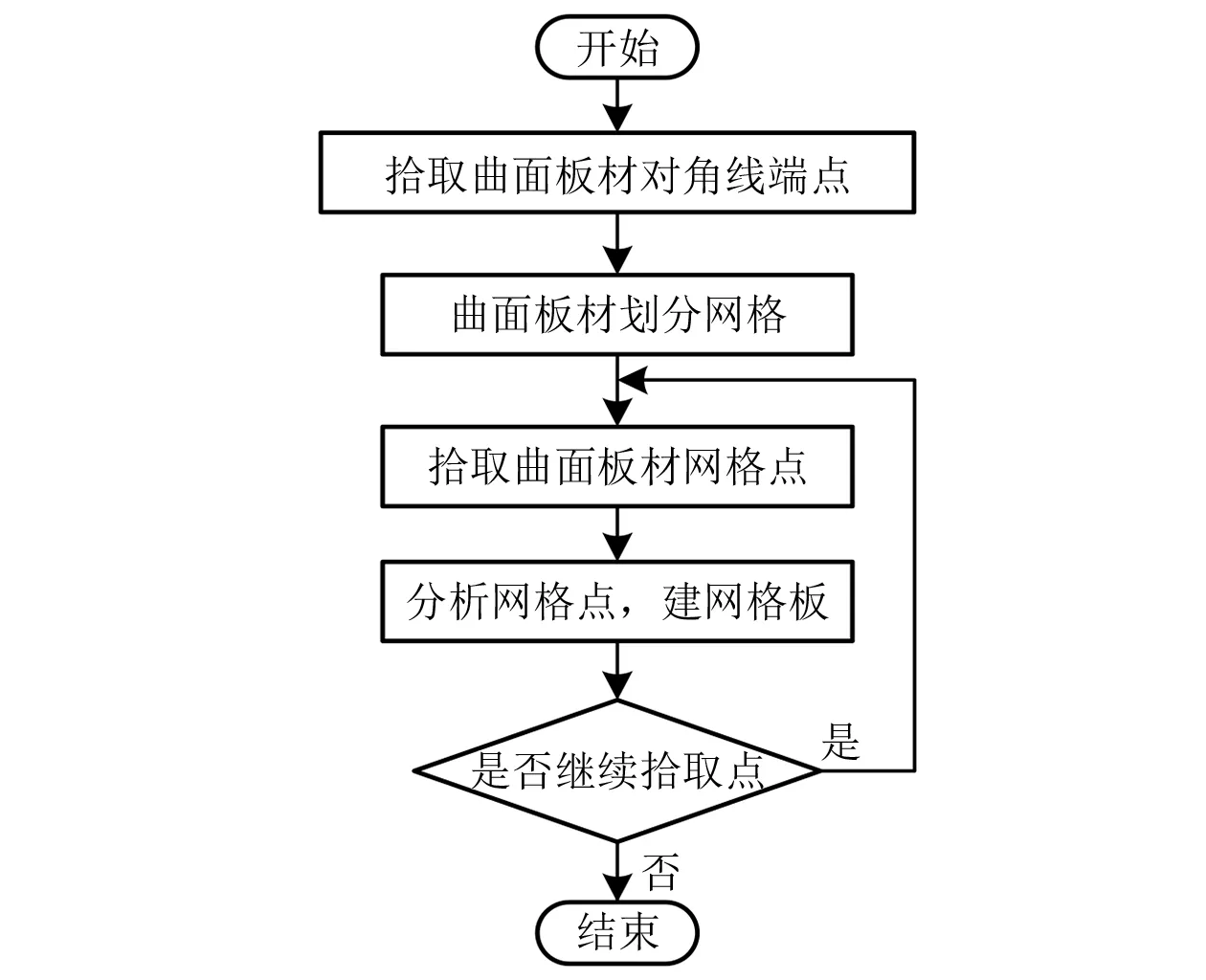

曲面绝缘建模开发流程如图2所示。

图2 曲面绝缘开发流程

2.1.1 拾取曲面板材对角线端点并划分网格

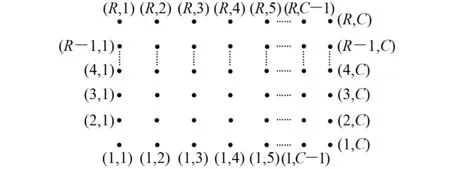

曲面板材对角线端点信息的获取是网格划分的基础,采用PickCpoints(!option)方法进行拾取操作。在!option为CORNER时,通过实例化对象EDGPACKET的definePosition()方法,存储拾取的曲面板材对角线端点的位置和方位信息。根据对角线端点的位置及偏移方向,判断网格面朝向,计算网格的行数和列数。程序自动对网格进行划分,由于曲面绝缘的建立按照一定顺序,每3个点建立1个三角形,每2个三角形组成1块绝缘,通过多块绝缘构成曲面绝缘,因此在网格划分时,网格点标号按照一定顺序排列,如图3所示。在图3中,R为网格行数,C为网格列数!this.columnCount。

图3 网格点标号

根据网格点标号可得出网格点对应的平面坐标,定义!index为图3网格点标号。通过GetQuadPointsMatrixIndecies(!index is real)方法计算网格点!index对应的坐标。在!index为(R-1)C时,网格点坐标为(1,C),网格点平面坐标如图4所示。

图4 网格点平面坐标

2.1.2 拾取分析曲面板材网格点并建板

曲面板材网格点的拾取操作通过PickCpoints(!option)方法实现。在!option为NODE时,采用GetNodePosC(!picked)方法存储拾取的曲面板材网格点的位置信息。通过GetNodePosF()方法分析拾取的曲面板材网格点,得到网格板端点最终位置。网格板端点最终位置的3种情况如图5所示。若拾取的是一个平面,则网格点所在直线与平面的交点即为最终的网格板端点;若拾取的是一条直线,则网格点所在直线与拾取直线的交点为最终的网格板端点;若拾取的是曲面上的一点,则最终的网格板端点为拾取点在网格点所在直线的投影点。GetNodePosF()方法精简以往频繁打开Create Panel界面进行选取的步骤,仅需要根据辅助提示进行拾取,在对拾取的信息自动判断后获得网格板端点的最终位置,保证网格板端点位置的准确性。

图5 网格板端点最终位置的3种情况

网格板端点在不同网格中具有不同的表示方式,通过GetFourPointsCoor()方法得到并存储在!this.fourPointsCoor数组中。在!this.fourPointsCoor[a][b][c]中,a和b为网格坐标索引值,c为在以(a,b)坐标为起点的网格位置。以图6中坐标索引为(2,2)的点为例,该点在网格①中为第四点,用数组元素[1][1][4]表示。

图6 网格板端点表示方式

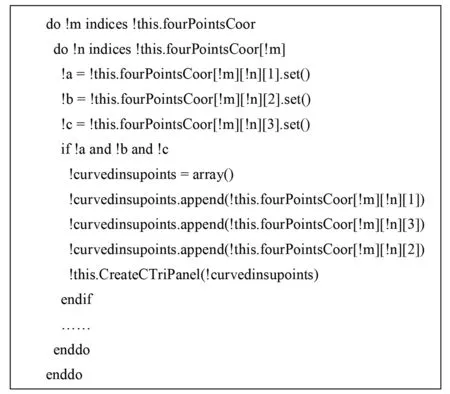

网格板端点按照一定规则自动整合,通过CreateCPanel()方法建立绝缘模型,1个网格的第一点、第二点和第三点构成1块panel,第二点、第三点和第四点构成1块panel,核心代码如图7所示。通过循环语句快速建立曲面绝缘,免去以往手动单块建模的繁琐操作,大幅提高建模速度。

图7 CreateCPanel()方法核心代码

2.2 型材绝缘建模开发方法

舱室型材绝缘主要由球扁钢绝缘、角钢绝缘及T型材绝缘等构成。根据绝缘形状将型材绝缘分为8种敷设类型,如图8所示,其中:W为绝缘厚度;T为型材厚度;D为型材高度;X为绝缘与型材之间的角度;A为型材底端的长度;C为面板厚度;L为绝缘一边的长度。通过上述参数确定型材绝缘的形状与大小,可通过参数化建模思想[5]实现型材绝缘建模。

图8 型材绝缘敷设类型

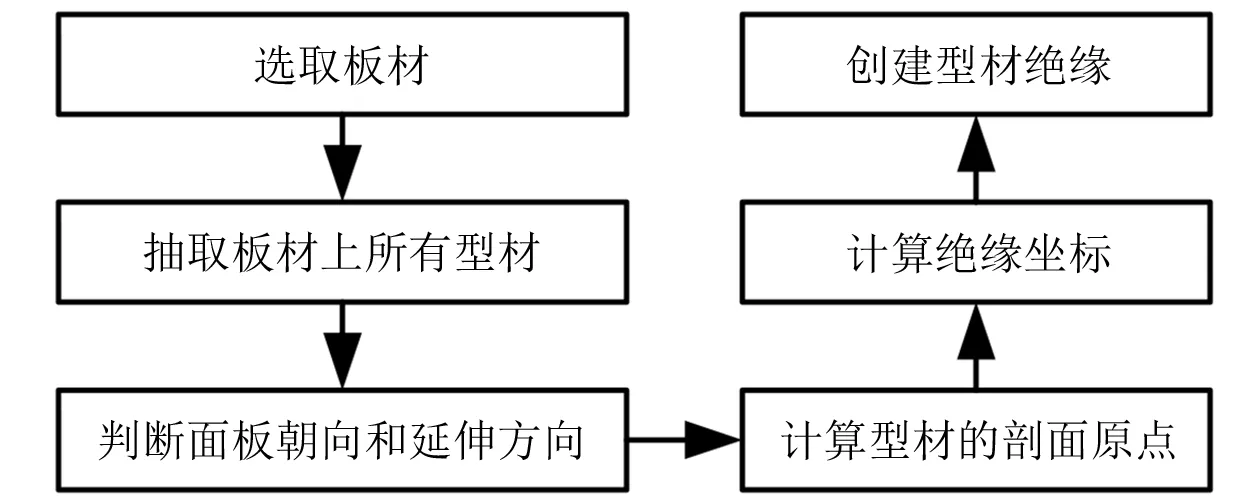

型材绝缘开发流程如图9所示。开发重点是参数获取,对型材的几何尺寸进行参数设计,在敷设形状相同尺寸不同的型材绝缘模型时,仅需要设定不同参数值,并不需要重新建立即可快速建立不同规格类型的型材绝缘模型。

图9 型材绝缘开发流程

以球扁钢绝缘建模为例。在1块板材上建立多个绝缘,通过EDGPACKET对象的elementPick()方法选取1块类型为HPLATE的板材,采用Collection方法抽取板材上所有Gtype属性为BULB的型材,采用PML1语法抽取型材的Position、Orientation、TolLen和Cparam属性,其中:TolLen为型材长度;Cparam为数组类型,存储型材厚度、高度等信息。通过对型材信息的抽取,免去频繁手动测量数据和查看属性的操作,一步拾取板材的操作即可快速获得大量型材的数据信息。根据方位属性分析,计算面板的朝向Facing Dir和延伸方向Running Dir。对位置属性获取的坐标点延面板朝向平移Cpara[1]的数值,可得到绝缘剖面原点。在原点确定后,利用参数化建模思想,通过参数变量控制绝缘的尺寸和形状。在得到绝缘坐标值后,可快速创建型材绝缘。

3 绝缘快速建模工具应用实例

绝缘快速建模程序界面如图10所示。

图10 绝缘快速建模程序界面

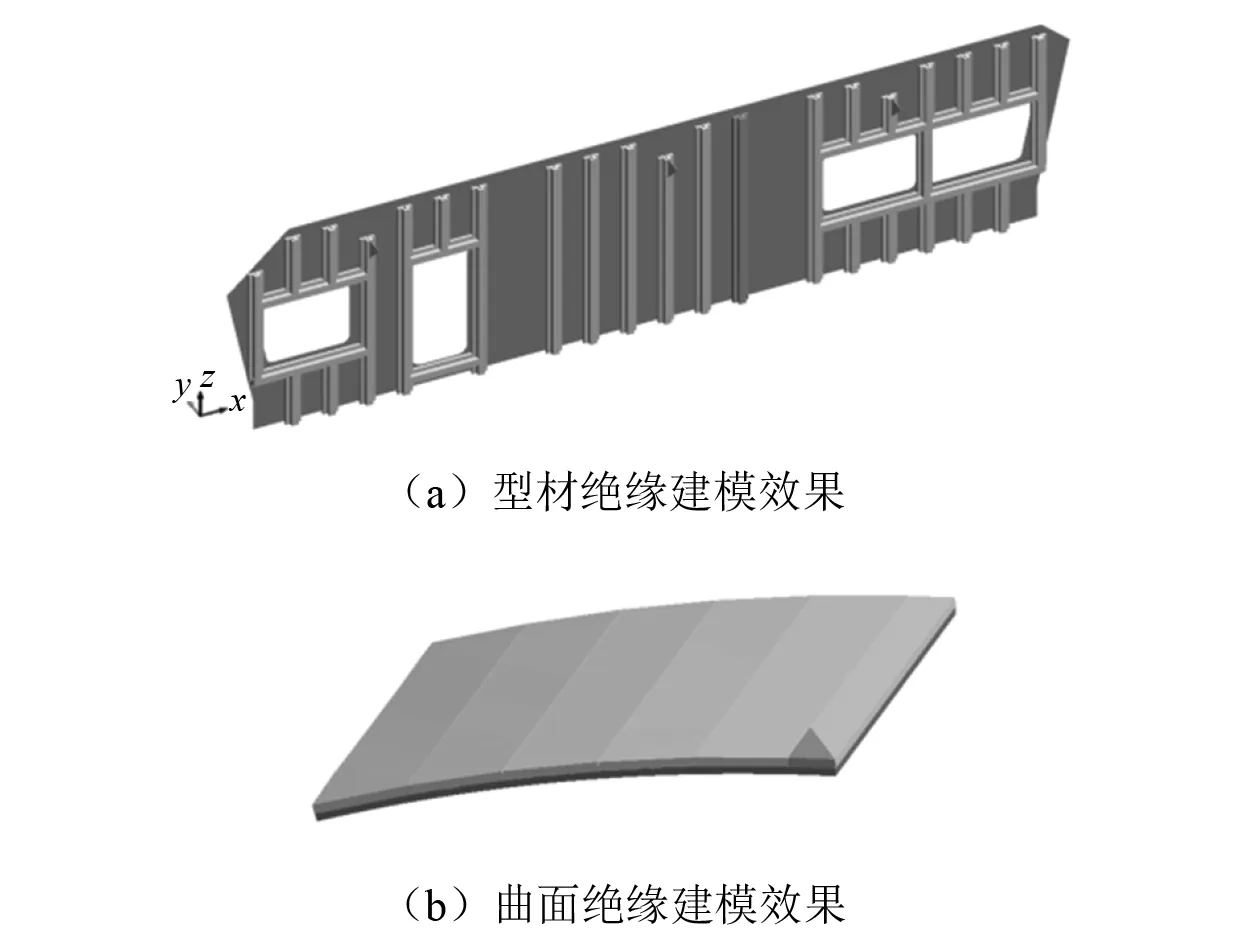

在绝缘快速建模过程中,用户主要通过三大步骤进行绝缘建模。第一步,模型拾取。在曲面绝缘建模界面中,通过Pick Corner Points、Add Node Points和Delete Last Point等3个按钮根据辅助提示拾取对角线端点及网格点数据。在型材绝缘界面中,通过Pick Item按钮拾取1块板架,可快速收集板架上所有型材的信息。第二步,绝缘敷设材料选择及尺寸参数输入。程序通过拾取的信息及获取的输入参数,自动计算构建Panel各Pave点的最终位置。第三步,点击Create按钮,快速生成绝缘模型。分别以散货船驾驶舱室的舱壁和1块曲面板材为例,绝缘建模效果如图11所示。

图11 绝缘建模效果

以1艘38 000 t散货船为例,分别使用AM原生建模功能和绝缘快速建模开发工具进行绝缘建模,对建模效率进行对比,结果如表1所示。船上所有曲面绝缘建模可节省82.9 h,所有型材绝缘建模可节省238.7 h,综合可节省13.4 d的设计工时,由此得出二次开发绝缘建模效率明显优于原生建模,验证二次开发的高效性。

表1 建模效率对比

4 结 语

基于PML在AM中进行二次开发,实现舱室绝缘快速建模,改变手动测量或查找属性获取数据进行绝缘建模的模式,仅需要通过模型拾取动作即可获取数据信息,计算绝缘坐标,完成绝缘建模工作。相对于原生平面板材建模功能,采用二次开发的绝缘建模程序功能更强,可为设计人员节约大量设计时间,大幅缩短船舶设计周期,最终实现降本增效。

[][]