钢结构桥梁焊缝缺陷TOFD检测分析

龚小俊、潘顺兴

(1.贵州宏信创达工程检测咨询有限公司,贵州贵阳550014;2.贵州黔程弘景工程咨询有限责任公司,贵州 贵阳 550018)

0 引言

钢结构桥梁焊缝缺陷的准确、快速检测始终是钢结构桥梁质量控制领域研究的热点,焊接施工过程中,因焊接工艺、参数设置、环境、操作等原因极易造成焊缝缺陷,进而影响钢结构桥梁的安全性和耐久性,为此必须进行焊缝缺陷检测。当前常用的焊缝缺陷检测方法包括射线法、超声法、渗透法及磁粉法等,其中射线法检测对现场环境要求较高,并对操作人员存在健康危害风险;超声法检测结果无法长期保存;渗透法及磁粉法均无法检测深埋缺陷。而TOFD 法主要借助TOFD-D 检测图像,快速准确辨识钢结构焊缝缺陷,精度有保证,并能存储数字图像,在钢结构桥梁焊缝检测中的应用也越来越广泛。

1 TOFD 检测原理

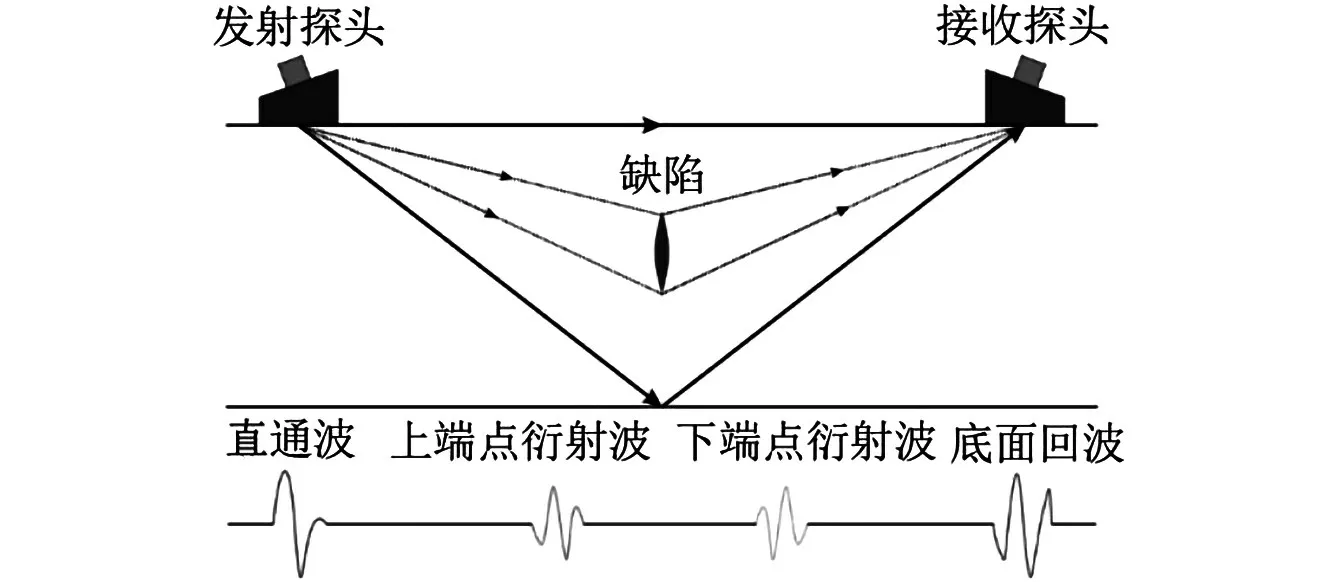

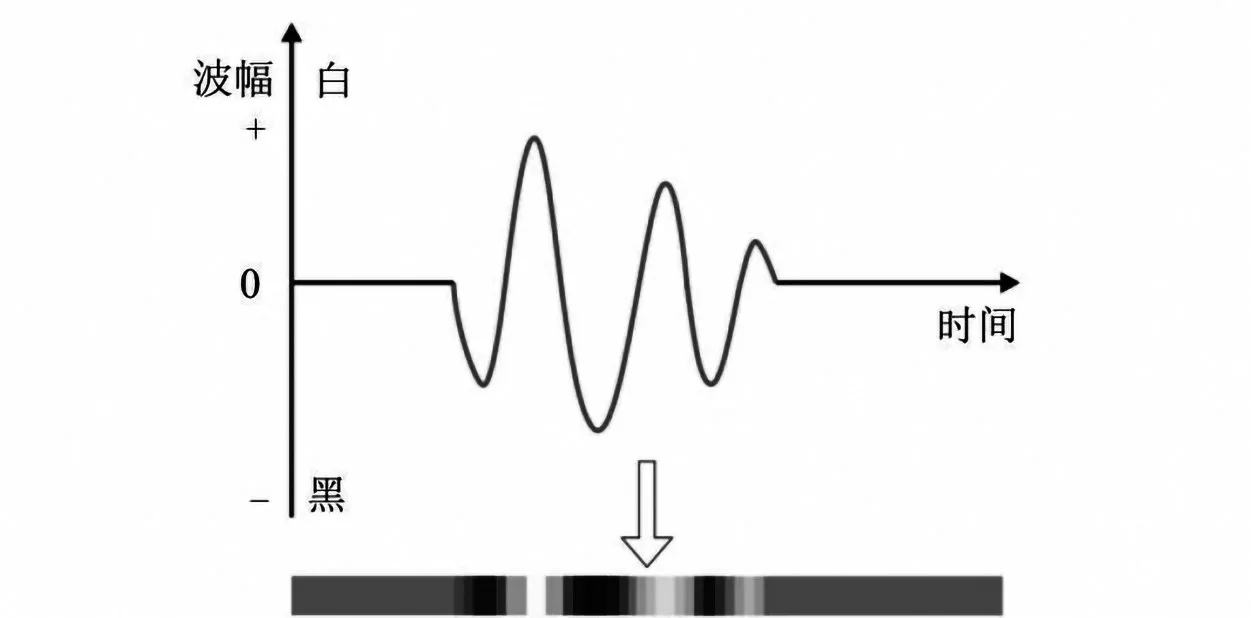

超声波衍射时差法(Time of Flight Diffraction,TOFD)主要利用超声波衍射信号进行结构缺陷的无损检测,具体而言,其主要借助一对超声波纵向扫描探头展开检测,过程如图1所示。接收探头最先接收到的波即为直通波,此后接收探头接收到衍射波信号,最后接收的是结构底面的反射回波,该波形通常被称为A 扫描信号。A 扫描信号所携带的信息量较少,结合该信号进行结构缺陷类型判断存在一定困难,故必须按照探头扫描方向将探头每个移动步距所对应的A 扫描信号依次排列,并将其幅值和相位转换为256 级灰度图像[1],具体如图2所示,进而得出TOFD-D 检测图像。图2 中当波形向正半周期转化时,颜色转向白色,而当波形向负半周期转化时,颜色转向黑色。不同颜色表示信号幅度,进而使TOFD-D扫描图像更加直观完整,检测技术人员仅凭灰度图特征便可辨识出钢结构焊缝缺陷类型,结果准确可靠。

图1 TOFD 检测原理

图2 A 扫描信号灰度转换

2 试验设计

2.1 确定检测参数

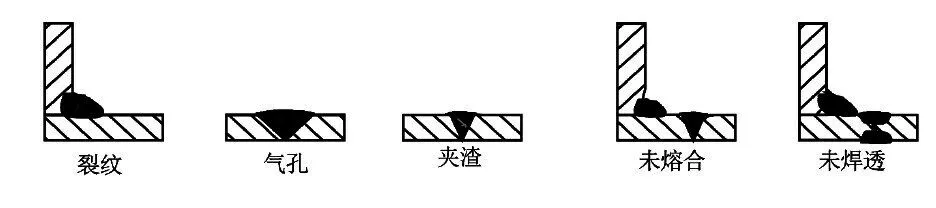

钢结构桥梁焊缝内部缺陷主要有未熔合、未焊透、裂纹、夹渣、气孔等形式,外部缺陷主要有表面裂纹、弧坑、咬边、焊瘤等。具体如图3所示。为获取以上典型缺陷的波形特征,必须通过特制校准试验板,进行TOFD 设备基础参数检测,并试制12 块缺陷钢板,通过TOFD 检测技术获取不同缺陷的波形特征,据此展开判定。

图3 钢结构桥梁焊缝缺陷形式

为保证TOFD 参数设定及检测结果的准确与可靠,制作1 块对接焊校准试验板,其焊接后长为80cm、宽为40cm、高为24cm,并在焊缝内按1.0cm 的深度埋置1 条1.1cm 长的纵向裂纹。应用TOFD 方法展开试验板检测,探头检测频率为7.5MHz,楔块角度为60°,晶片直径为3.0cm,发射探头和接收探头的中心距为试验钢板设计高度的2/3。

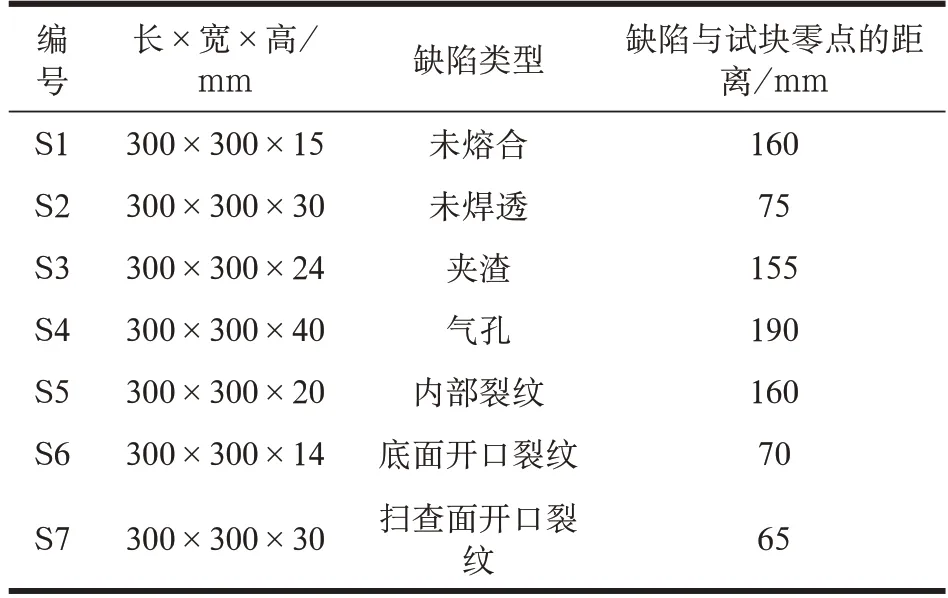

2.2 制备缺陷钢板

为确保获取各种形式的常规焊缝缺陷波形特征,试制7 块缺陷钢板,且均采用对接焊,其依次编号为S1~S7,缺陷参数具体如表1所示。根据试验板所得出的试验参数,对7 块缺陷钢板展开检测,以确定缺陷类型与TOFD 扫描图像的对应关系。检测结果显示,未熔合缺陷的图像纹理呈鱼鳞状或锯齿状,图像形状为断续条纹,并与焊缝斜交;未焊透缺陷的图像纹理为锯齿状或稀疏波纹,且与焊缝平行;夹渣缺陷的图像呈不规则双曲线形式,表现为密集或稀疏波纹;内部裂纹缺陷的图像呈锯齿状,形状为边缘尖锐的断续条纹[2]。可见,TOFD 检测技术能精确表征桥梁钢结构焊缝缺陷类型,且具有较高的灵敏度。

表1 缺陷钢板缺陷参数

3 工程实例

某桥梁主跨拱肋采用钢管混凝土桁架结构,主孔跨径为584m,拱顶及拱脚截面径向为8.5m 和17.4m,每肋上下各采用两根φ1400mm 钢管混凝土主管,并通过φ850mm 横联钢管和φ700mm 竖向腹杆连接。桥梁主拱共包括44 个节段,拱肋节段钢结构于工厂预制合格后以水运方式运抵桥址处,现场吊装。

3.1 无损检测要求及重难点

按照《公路桥涵施工技术规范》(JTG/T 3650—2020)所要求的无损检测方法、部位、数量等展开该拱肋钢结构无损检测。具体而言,钢管拱焊缝采用100%超声波探伤,按照《焊缝无损检测超声检测技术、检测等级和评定》(GB/T 11345—2013)执行和验收,验收合格等级为Ⅰ级;主拱对接环、纵焊缝则采用10%射线探伤,按照《焊缝无损检测射线检测第1 部分:X和伽马射线的胶片技术》(GB/T 3323.1—2019)执行,验收合格等级为Ⅱ级;钢管拱焊缝则进行100%磁粉探伤,按《焊缝无损检测磁粉检测》(GB/T 26951—2011)规范执行,并按照《焊缝无损检测焊缝磁粉检测验收等级》(GB/T 26952—2011)验收,验收合格等级为Ⅰ级。

主拱钢管全部采用D-25Z 型桥梁专用高强Q420Q钢,具体包括φ1400mm×26mm、φ1400mm×30mm、φ1400mm×36mm 三种规格,以单V 坡口形式+内衬板全熔透。考虑到主拱为主要受力构件,其焊缝质量直接关系到桥梁结构的承载力和耐久性,故在工程预制期间,采用100%超声检测+10%射线检测+100%磁粉检测,以保证焊缝质量,并对射线及超声检测异常部位采用TOFD 进行补充检测。

该桥梁运行环境湿度大、风力强,对焊接质量影响较大。此外,部分特定桥位施焊空间狭窄,施工人员无法施展动作,也影响焊接质量。因操作空间狭小,X 射线检测过程也无法正常开展,为此,实施TOFD 补充检测十分必要。

3.2 检测要点

第三方检测机构在全面了解桥梁主拱钢结构焊接工艺和超声检测缺陷位置后,编制出针对主拱对接环缝焊接缺陷的TOFD 无损检测方案。具体而言,以具备TOFD 和常规脉冲超声脉冲检测功能并可执行相控阵的OmniScan SX 便携式探伤仪为主要检测设备;为展开平板对接和大直径对接环缝焊接缺陷检测,还配备了3mm 探头、60°楔形块的C543 型TOFD平板专用扫查器。

在正式检测前,将探头移动范围内的铁屑、飞溅焊料、油污等杂质彻底清除,并将待测表面打磨平整;对于表面存在较大隆起、咬边、凹陷的焊缝,应修磨圆滑,以保证探头稳定移动。检测前还应在工件扫查面标记扫查起点、扫查方向,并在母材上与焊缝中线相距一定距离处画一条平行线,用于参照。

无损检测开始前必须通过对比试块设定检测通道的灵敏度,并将对比试块上反射体灵敏度中较弱的衍射信号波幅设定为满屏高度的40%~80%,并在待检工件表面扫查时实施耦合补偿。待检工件厚为26mm、30mm 和34mm,通过单检测通道直接在工件上设置灵敏度。

安排2 名专业技术人员操作检测仪器,操作人员分别负责主机参数调试和拖动扫查器采集数据。为保证检测数据的翔实可靠,必须分段扫查,并结合各段实际调整扫查速度和扫查遍数;扫查期间应密切关注波幅变化,如遇直通波、材料晶粒噪声、底面反射波、波形转换波的波幅降至12dB 以上等情况,必须二次扫查;如遇材料晶粒噪声波幅超出满屏高度的20%或直通波满屏等情况时,必须降低增益后再次扫查[3]。

3.3 检测结果分析

该桥梁钢结构焊缝TOFD 检测安排在磁粉检测和超声检测后进行,并在检测过程中将设备连接计算机后应用Tomo View 分析软件展开数据的处理与分析。计算机分析软件根据检测结果自动绘制典型缺陷图,并通过识别后给出缺陷类型、位置、尺寸、长度等值,再由检测技术人员参照《承压设备无损检测 第10 部分:衍射时差法超声检测》(NB/T 47013.10—2015)所规定的缺陷质量评级标准进行评价,判定桥梁主跨拱肋钢结构焊缝是否合格;对于不合格的数据,必须找到现场对应位置,并将不合格焊缝报监理工程师,施工单位返修后做二次复检,返修复检合格为止,通常返修不宜超过两次(含两次)[4]。

该桥梁主跨拱肋钢结构焊缝TOFD 检测时,共检测主拱对接环焊缝12 条,检测发现记录缺陷18 处、超标缺陷4 处,统计结果如表2所示。

表2 主跨拱肋钢结构焊缝TOFD 检测缺陷统计 单位:处

结合检测结果,TOFD 主要借助衍射波扫描并分析焊缝缺陷,与常规的超声反射波相比,灵敏度更高,尤其对于未熔合缺陷、气孔缺陷、缺陷边缘的裂纹等更具敏感性,这也是造成表2 中点状气孔数量最多的原因;而超声反射波无法识别焊缝内的微小气孔。因未进行主拱钢结构焊缝缺陷X 射线检查,故部分超声反射波无法检测但X 射线可以检测出的缺陷便依旧存在,通过TOFD 检测便能较好检出。所采用的适用于承压设备无损检测的验收评定标准,既能准确判定出缺陷所在,更对焊缝缺陷长度、点数等有严格限制,保证了检测结果的准确性。

4 结语

综上所述,TOFD 检测与超声检测、X 射线检测等技术相比,能大大缩短检测时间,对未熔合、裂纹等缺陷灵敏度高、检测结果准确性好,填补了桥梁主拱钢结构焊缝缺陷无损检测方面的空白。由于检测仪器价格高昂,检测及数据分析时必须与计算机软件配合使用,故TOFD 检测技术目前只是用于射线、超声、渗透及磁粉等常规检测后的补充检测,其间很可能漏检部分焊缝缺陷。随着科学技术的不断发展及计算机应用领域的扩展,该技术的检测成本必将不断降低,在不远的将来,该技术必定会应用于钢结构桥梁焊缝缺陷全面检测领域。