采用无机酸化增透技术的煤结构损伤及应用

牛芸芸,杨晓国,张 亮,郝 军

(1. 山西工商学院 建筑工程学院,山西 太原 030006;2. 山西潞安集团余吾煤业有限责任公司 总工程师办公室, 山西 长治 046103;3. 山东莱钢永锋钢铁有限公司 安全环保部,山东 德州 251100)

0 引言

中国高瓦斯矿井的采煤层普遍为低渗透性煤层,瓦斯难以抽采是造成瓦斯突出与爆炸等安全事故的主要原因[1].煤与瓦斯共采是解决煤矿瓦斯突出问题及收集环保能源的双赢技术,而提高煤层渗透性是破解这一难题的主要途径[2].

现有的方法主要采用钻孔卸压、水力压裂、水力爆破等,但需要在特定条件下使用[3],很难达到煤层强化增透的目标.无机酸化压裂是利用无机酸液配合水力压裂增加煤层渗透性的一种技术,能够提高瓦斯抽采效率,增加煤层瓦斯的抽采量.其本质是通过无机酸液改变煤体结构,有效溶解腐蚀煤层颗粒孔隙间的矿物质,增大煤颗粒间的孔隙,扩孔并形成多个气孔通道,使气体更容易释放[4].近年众多国内外学者对此进行了较深入研究,并取得一定研究成果.李小刚等[5]分析了影响酸蚀实际效果的主要参数,探究了酸蚀缝隙的导流能力和酸蚀作用之间的合理距离.MOU J[6]探索了酸化压裂和酸液迁移的全过程中的随机性,并验证了酸化压裂的实际增透效果.ZHOU Z等[7]在提高压裂液黏度的基础上进行了多次实验,为酸化压裂液开发了新的配方,实际效果显著提高.

现有的研究侧重于酸化压裂液体系的应用效果考察[8],对无机酸液作为压裂主液的增透机理研究较少.本文选用黄陵二号矿原煤,制备无机酸液体系,进行单轴压缩力学试验,测试酸化前后的受力载荷和应变性能,通过扫描电子显微镜分析酸化前后煤样表面形貌的变化,分析酸化作用下煤层孔裂隙损伤效果和损伤机理,探究煤体损伤对煤层气抽采的影响因素,并进行现场应用.

1 损伤实验

1.1 煤样制备

原煤选自黄陵二号矿,所选煤层为低渗透性煤层.根据《煤样的制备方法》(GB474-2008),原煤从煤层中揭露之后以密封方式保存至实验室.为了避免煤样的差异产生不确定的影响因素,所有煤样都在同一块煤中选取,制备Φ50 mm×100 mm标准圆柱试样,编号为0#、1#、2#.

1.2 无机酸浸实验

选用浓盐酸、氢氟酸分别制备2组溶液:单一无机酸溶液A(ω(HCl)= 8%)和复合无机酸溶液B(ω(HCl)= 8%;ω(HF)= 8%).将制备好的酸性溶液采用特氟龙惰性塑料瓶储存. 将0#煤样放入水溶液中浸泡8 h,1#煤样、2#煤样分别放入溶液A、溶液B中酸浸8 h,取出后冲洗并擦干水分备用.

1.3 单轴压缩力学实验

将0#煤样、1#煤样和2#煤样放在RLJW-2000微机控制岩石三轴、剪切蠕变实验装置进行单轴压缩实验,见图1.煤样所受的力载荷和应变数据自动记录,计算得出应力、应变数据.

图1 实验流程Fig.1 procedure of experiment

1.4 扫描电镜实验

制备尺寸为1 cm×1 cm×1 cm的0#煤样、1#煤样、2#煤样,在其表面喷涂金粉,采用Quanta TM 250扫描电子显微镜进行表面孔隙特征及煤基质形态观察.

2 讨论与分析

2.1 无机酸化机理讨论

无机酸化压裂是一种基于水力压裂,选用无机酸性液体代替其他压裂液的增透技术.具有水力压裂的裂缝扩展、延伸和连通能力,而且可以酸化矿石和溶解矿物质[9].

随着煤体酸化的进行,煤中裂隙的堵塞物会溶解或腐蚀,在裂隙孔周围和裂缝中延伸形成大量缝隙,出现应力集中现象,促进压裂过程中裂缝的扩展,将进一步改善煤介质中间隙的连通性.另外,酸化的整个过程将对煤体介质造成有机化学损害,煤体的抗压强度会降低,煤断裂所受的压力和延伸压力将减小.在相同的施工压力条件下,裂隙扩展范围的增大,促进了断裂的发生和扩展.从压裂对酸化的影响作用来看,压裂过程中产生的缝隙是酸液进入煤体极好的通道.与其他煤体的比较,在非压裂标准下的酸化范围将大大增加,压裂为酸化提供导向和载体的作用.在保持水力压裂和酸化对提高煤层渗透性的基础上,提高了煤层的连通性,改善了煤体中裂隙网络的酸化影响范围.

2.2 无机酸化煤体力学特性损伤分析

由于煤岩内部存在孔隙和裂隙,增大煤岩的比表面积,同时使毛细管作用突出.在毛细管效应的影响下,酸化压裂液能侵入煤的孔裂隙中,减弱煤中分子间的范德华力等作用力.在成煤阶段一部分无机矿物和黏土成分会填充在煤岩孔裂隙中,黏土成分遇水溶液会产生胀大现象,而无机盐矿物则会与酸性压裂液发生化学反应[9].

盐酸与方解石、赤铁矿和黄铁矿发生反应,生成物全部溶于水.

方解石:CaCO3+ 2HCl→CaCl2+ CO2↑+ H2O .

赤铁矿:Fe2O3+ 6HCl→2FeCl3+ 3H2O .

黄铁矿:FeS2+ 2HCl→FeCl2+ H2S↑+ S↓.

氢氟酸与煤岩中的石英、长石和蒙脱石发生反应,受酸化压力反应动力学特征控制.

石英:4HF + SiO2→SiF4+ 2H2O .

钠长石:NaAlSi3O8+ 14HF + 2H+→Na++ AlF2++ 3SiF4+ 8H2O .

蒙脱石:Al4Si8O20(OH)4+ 40HF + 4H+→4AlF2+ + 8SiF4+ 24H2O .

酸化处理后煤样内部矿物形态会发生变化,煤中方解石等矿物在酸化反应后部分会生成气体和溶于水的无机盐,同时三价铁离子使溶液呈现为黄褐色,大部分产物会随溶液排出,造成煤岩孔裂隙结构损伤,降低煤样强度. 煤样经过不同溶液浸泡后的单轴压缩应力应变曲线见图2.

图2 不同溶液处理之后的应力应变曲线 Fig.2 stress-strain trends after treatment with different solutions

由图2可知,单轴压缩下煤样的应力应变曲线可以分为3个阶段,即裂隙闭合阶段、弹性阶段和裂隙扩展阶段.酸化侵蚀后,煤样中的无机盐矿物和黏土矿物溶蚀形成更多的孔裂隙,因此,煤样裂隙闭合阶段的应变量呈增加趋势.同时,酸化后煤体骨架被破坏,减少了弹性阶段的应变量,2#煤样经过复合无机酸液溶蚀,其弹性应变量占总应变量的比例最小.在裂隙扩展阶段,酸化侵蚀后形成的不贯通裂隙使得煤样具有了二次承压能力,应变能短暂释放,出现应力降低后再次增大的现象.由此说明,酸化处理可以改变煤样的力学性质,三组煤样的峰值应力分别为9.63 MPa、9.23 MPa和9.00 MPa,即0#煤样强度>1#煤样强度>2#煤样强度,可以得出,经过溶液B酸化后煤样强度最低,煤样产生裂隙所受的峰值应力最低,表明复合无机酸液对破坏煤体结构具有积极作用.

2.3 无机酸化煤样表面微观形态损伤分析

基于无机酸液酸浸实验,采用扫描电子显微镜观察不同溶液处理前后煤样表面的微观孔隙形态,见图3.

图3 不同溶液处理后煤样的扫描电镜图像Fig.3 SEM of coal samples treated with different solutions

由图3(a)可知,被水溶液处理的0#煤样孔隙内嵌有大量矿物质,裂隙边缘锋利.经过酸化处理后,煤中嵌入的碳酸盐、硫酸盐或其他可溶性成分被溶蚀,溶蚀孔隙边界形状呈单一的椭圆形,见图3(b)~图3(d).溶解孔隙的出现有利于促进煤层气的渗流.酸化处理后煤样出现了大量的二次裂隙,为裂隙网络的连通性提供了条件.图3(d)中,煤基质收缩效应及蜂窝状孔隙的出现对煤层渗透性有影响,会引起裂隙渗透率变化,经过溶液B酸化处理后,形成的溶解孔及煤基质的收缩会促进煤中吸附煤层气的解吸,提高煤层气的渗透效率.

3 无机酸化压裂增透现场应用

以实验研究为基础,将HCl/HF复合无机酸压裂液在陕西黄陵二号矿进行现场工业性应用研究.

3.1 试验工作面概况

工作面地质构造简单,为近水平煤层,平均倾角0.5°,工作面有小构造,对工作面回采影响程度较低.

3.2 钻孔设计

通过考察并依据巷道的实际情况,设计2组复合无机酸化压裂孔(Y1、Y2)、3组导向孔(D1、D2、D3)、3组普通预抽孔(1#、2#、3#)进行对比.钻孔布置见图4,第1组设计导向孔与压裂孔的间距为2 m,第2组设计导向孔与压裂孔的间距为4 m,普通预抽孔的间距分别为2 m和4 m.

图4 钻孔布置Fig.4 drilling layout

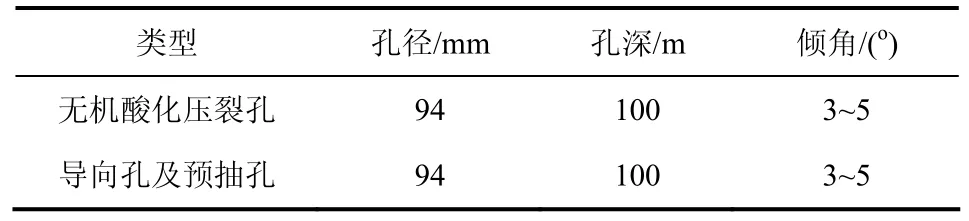

采用Ф94 mm钻头,垂直巷帮施工钻孔,酸化压裂孔与导向孔参数见表1.

表1 无机酸化压裂孔与导向孔参数Tab.1 parameters of inorganic acid fracturing holes and pilot holes

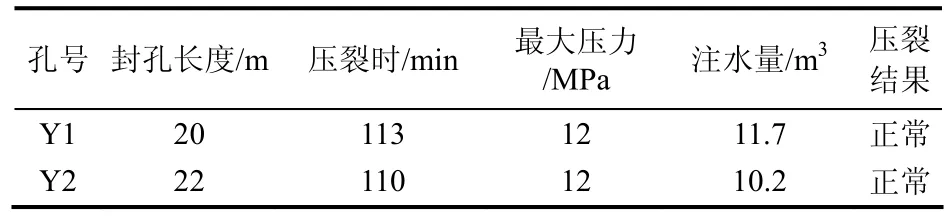

3.3 无机酸化压裂现场施工

在回风巷进行无机酸化压裂工业性试验,试验无机酸化压裂钻孔2个,每个压裂孔配备两组导向孔,利用具有良好封孔效果的“两堵一注”封孔技术对钻孔封孔.单孔压裂时间为110 min左右,峰值压力为12 MPa,压裂情况见表2.

表2 无机酸化压裂孔压裂情况Tab.2 information about the fracturing situation of inorganic acid fracturing holes

压裂结束后,导向孔联入抽放管路进行瓦斯抽采.压裂孔放水后,联入抽放管路进行瓦斯抽采.

3.4 无机酸化压裂现场效果检验

通过瓦斯抽放浓度(体积分数)和抽放流量来检验无机酸化压裂施工效果.自无机酸化压裂放水2 d后开始对瓦斯抽放浓度和抽放流量进行监测.根据钻孔设计方案,每个孔压裂完成48 h后放水卸压,卸压完成后进行瓦斯抽采,将无机酸化压裂孔与普通压裂孔进行对比,考察无机酸化压裂在现场施工中的效果.

无机酸化压裂孔Y1和Y2的瓦斯抽放浓度和抽放流量变化见图5和图6.

图5 无机酸化压裂孔瓦斯抽放浓度变化Fig.5 change of drainage concentration of inorganic

图6 无机酸化压裂孔抽放纯流量变化Fig.6 change of pure flow rate of mineral acidification fracturing hole drainage

由图5可见,无机酸化压裂孔Y1起始抽放浓度为58%,在抽放进行13 d后抽放浓度降至30%.继续抽放,抽放浓度稳定在16%~24%. 无机酸化压裂孔Y2起始浓度为50%,随抽采时间的增加,瓦斯抽放浓度略有下降,抽采进行到第18 d,抽放浓度略有上升,第18 d到26 d抽放浓度整体稳定在17%~25%.

由图6可见,无机酸化压裂孔Y1和Y2在抽采的第2 d抽放流量降低到最小值,可能压裂孔内液体没有完全排出,导致水锁效应降低了瓦斯的解吸.随抽采时间的增加,抽放流量局部区域出现小幅波动,整体呈显著增加的趋势.持续抽采15 d,抽放流量维持在0.09~0.15 m3/min,具有较高抽采价值,达到了无机酸化压裂促进瓦斯抽采的目的.

无机酸化压裂孔卸压后将导向孔与抽采网路连接,测试瓦斯抽放浓度和抽放流量,见图7和图8.

图7 无机酸化导向孔抽放浓度变化Fig.7 change of drainage concentration of inorganic acidification pilot hole

图8 无机酸化导向孔抽放纯流量变化Fig.8 pure flow rate change of the inorganic acidification pilot hole drainage

由图7、图8可见,D2孔起始浓度为73%,随后下降至60%左右,在抽采后的第20 d,浓度保持在18%左右,流量保持在0.04m3/min. D1孔起始浓度为66%,抽放至第20 d,抽放浓度降为15%后维持稳定,平均纯流量约为0.068 m3/min. D3孔流量较为稳定,波动范围较小,抽放浓度在10 d后变为稳定,纯流量保持在0.04 m3/min.各孔均保持稳定的抽放浓度和流量.

图9为无机酸化压裂孔和普通压裂孔抽放浓度的对比,无机酸化压裂孔的瓦斯抽放浓度明显提高.经无机酸化压裂后钻孔的抽放浓度和流量均维持在较高水平,且衰减速度缓慢.观察记录无机酸化压裂孔抽放浓度,压裂影响区域钻孔瓦斯抽放浓度最高达到73%,稳定在20%左右,瓦斯抽采量提高了20%以上,进一步验证了无机酸化压裂技术的效果,为下一步推广使用奠定了工程实践的基础.

图9 无机酸化导向孔与普通预抽孔抽采数据对比Fig.9 comparison of drainage data between inorganic acidification pilot hole and ordinary pre-drainage hole

4 结论

本文以黄陵二号矿为研究对象,通过单轴压缩和扫描电镜实验对不同处理后煤样的力学性能及微观结构变化规律进行研究,结论如下.

(1)经过HCl/HF酸化处理后煤样强度变低,其峰值应力为9.00 MPa,压裂过程中所受的应力值最低,更容易产生宏观裂隙,表明酸化对煤体宏观结构破坏具有积极作用.

(2)酸化处理后,煤体微观孔隙结构损伤较为明显,形成更复杂的二次裂隙,出现煤基质收缩的现象,蜂窝状孔隙结构有利于瓦斯解吸行为的发生,提高了瓦斯的抽采效率.

(3)位于回风巷进行的酸化压裂工业性实践效果显著,无机酸化压裂后瓦斯抽放浓度和流量均稳定在较高水平.与普通预抽孔相比,瓦斯抽采量提高20%以上.