一种基于时间最优的动力电池充电控制算法研究

杨辉

(四川野马汽车股份有限公司,四川成都 610100)

0 引言

锂离子动力电池具有比能量高、循环寿命长、自放电倍率低等优点,已成为电动汽车的主要能源。由于锂离子电池特性与工作温度休戚相关,因此,在锂离子电池充放电工作时,电池管理系统会根据当前温度和容量对充放电电流进行限制,以确保不对电池造成伤害。

电池内部生热量有反应热、焦耳热、极化热和副反应热。对于锂离子电池而言,电池正常工作温度范围为-20~60 ℃,锂离子电池的生热量主要有焦耳热和极化热。焦耳热和极化热分别由电池的欧姆内阻和极化内阻造成。欧姆内阻由电极材料、电解液、隔膜电阻及各部分零件的接触电阻组成;极化内阻是指电化学反应时由极化引起的电阻,包括电化学极化和浓差极化。

当锂离子电池的温度超过55 ℃工作时,将会严重影响其充放电性能和循环寿命,当温度进一步升高,甚至会发生自燃的风险。因此,在实际应用中电池管理系数会根据当前的和温度,通过查找事先生成的SOP表,确定当前允许的最大充放电电流。

目前,市场上很大一部分电动汽车基于成本考虑,其动力电池采用自然冷却方式,但在夏季快充条件下,极易因电池温度过高导致充电限流,从而引起充电时间过长,甚至停充。针对这一缺陷,文中提出了一种通过改变初始充电电流寻找时间最优的充电控制算法,该算法可有效减少充电时间。

1 锂离子电池温度特性分析

1.1 电池散热量的求取

文中以电池包为对象,雷诺系数为:

(1)

式中:为空气密度;

为电池包表面空气流动速度;

为电池包长度;

为空气的运动黏度系数。

由于整车静止在地面充电,因此努赛尔数按层流方式计算:

=06441312,

(2)

式中:为普朗特数,一般空气取0.7。

导热系数:

(3)

式中:为导热系数,文中箱体为铝制,该系数取237 W/mK;

为箱体长度。

电池的散热量:

=Δ,

(4)

式中:为电池与电池箱体的接触面积;

Δ为换热面上的空气与电池箱体的平均温差。

1.2 电池发热量的求取

动力电池在正常工作过程中,即工作温度在-20~60 ℃时,产生的热量主要来源于焦耳热和极化热,当电池温度达到70 ℃以上时,反应热才会占较大比重。因此,动力电池工作时的发热量计算公式为:

(5)

式中:为母线电流;

、分别为电池的并串数;

为单体极化内阻;

为单体欧姆内阻。

由于极化内阻和欧姆内阻会随着电量和温度的变化而变化,因此,需要通过试验建立基于、温度、内阻的二维表,测试点中间的数据通过二维线性插值获得。

1.3 电池温升的求取

电池的吸收热量:

′=-。

(6)

根据工程热力学中比热容的定义可以得到电池的温升为:

(7)

为单体电池质量;

、分别为电池的并串数;

为电池的比热容。

2 时间最优充电算法

2.1 算法输入条件

算法运行前需要输入如下参数:电池的初始温度,初始电量,动力电池的额定容量,电池的比热容,单体电池的质量,电池包的串并数,电池箱体的长度,空气的运动黏度系数,空气密度,风速(空气流动速度),试验测得的电量-温度-焦耳内阻表,试验测得的电量-温度-极化内阻表,通过标定确定的电量-温度-充电电流表。

2.2 算法说明

(1)按固定步长每次输入一个初始充电电流,如,-Δ,-2Δ,-3Δ,…。

(2)根据当前时刻的电池电量()和当前时刻的温度,对焦耳内阻和极化内阻进行查表,表格中间点通过二维线性插值获取,从而求取当前时刻的焦耳内阻和极化内阻。

(3)根据式(5)求取电池发热量。

(4)根据式(4)求取电池散热量,由于车辆静止充电,电池包表面的空气会被电池加热,因此,这里Δ取当前时刻和前一时刻动力电池的平均温差。

(5)根据式(6)和式(7)求取采样间隔时间的电池温升。

(6)根据求取的温升,更新当前电池温度。

(7)根据当前电池温度,查取SOP表,确定当前的充电电流。

(8)根据当前充电电流,通过按时积分法更新。

(9)如果≤ 90(此处定义为90,是因为大于90,充电电流较小,对电池热量影响较小;另外,一般快充达到90,多数能够满足日常行驶需要),则回到第(2)步迭代循环。如果>90,则记录充电总耗时,并回到第(1)步,使初始充电电流减小一固定值Δ。

(10)以-Δ为初始电流,通过迭代循环,当>90时,可以得到充电总耗时,若<,则回到第(1)步,使初始充电电流再次减小一固定值Δ,以此类推,直到总耗时-1<,迭代结束。并确定-1为最优充电时间,此时的初始充电电流-(-2)Δ。

3 仿真与试验

3.1 仿真输入

基于MATLAB环境进行仿真实验,以某电动车为控制对象,输入条件如下:

电池的初始温度:35 ℃;

初始电量:0;

动力电池额定容量:150 Ah;

电池的比热容:4.566 8 J/(kg·K);

单体电池的质量:270 g;

电池包的串并数:3P36S;

电池箱体的长度:2 335 mm;

空气的运动黏度系数:18.488×10Pa·s;

空气密度:1.169 kg/m;

风速:2 m/s。

电量-温度-焦耳内阻关系见表1;电量-温度-极化内阻关系见表2;电量为0~90%时,温度-充电电流关系见表3。

表1 电量-温度-焦耳内阻关系 单位:Ω

表2 电量-温度-极化内阻关系 单位:Ω

表3 电量为0~90%时,温度-充电电流关系

3.2 仿真结果

以75 A作为初始输入电流,以10 A为固定步长进行仿真,试验结果见表4。

表4 试验结果

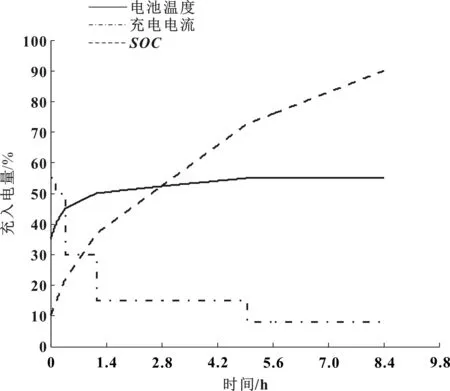

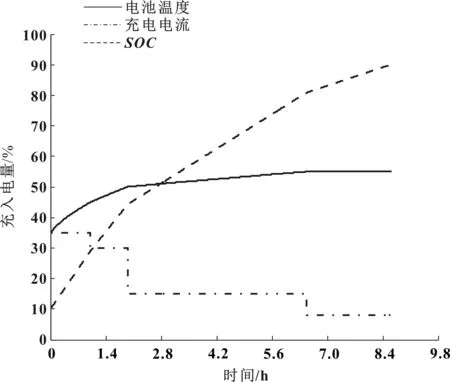

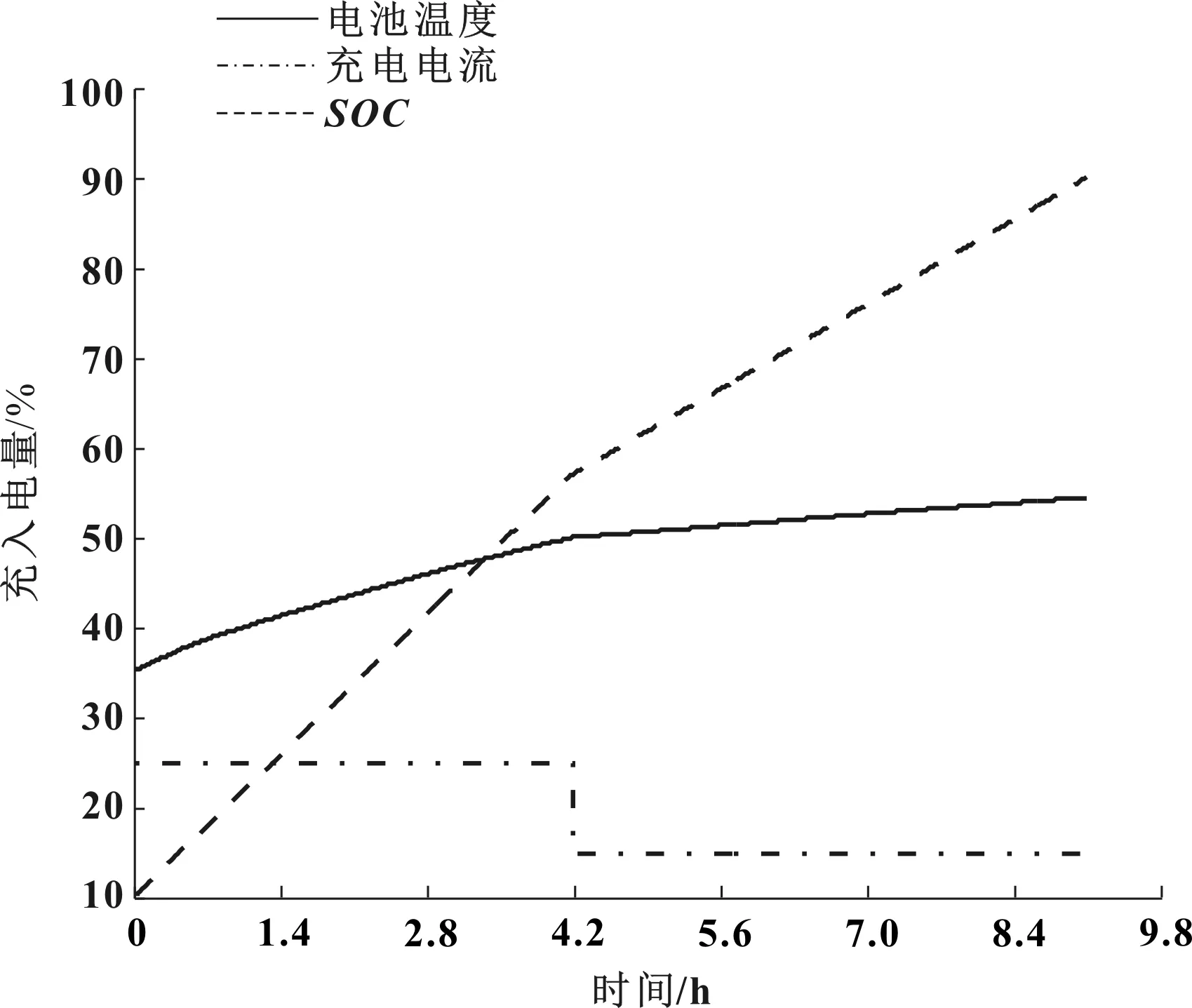

初始电流分别为75、55、35、25 A时的仿真曲线如图1至图4所示。

图1 初始电流为75 A时的仿真曲线

图2 初始电流为55 A时的仿真曲线

图3 初始电流为35 A时的仿真曲线

图4 初始电流为25 A时的仿真曲线

由试验结果可以看出,针对该工况,初始电流设置为25 A时充电时间最优,较传统方法初始充电电流选择75 A,在充入电量0~90%时,总耗时缩短2.187 h。

4 结束语

针对高温环境下,采用自然冷却方式的动力电池快充时间较长的缺陷,基于锂离子发热机理和电池包散热特性的分析,提出了一种通过调整初始充电电流达到充电时间最优的充电算法,并通过仿真试验验证了算法的可行性,较传统的充电算法,充电时间缩短了2 h以上。