轻量化车身系统性能评价方法研究

韩友国,徐承付,吴洪涛,刘向阳

(1.奇瑞新能源汽车股份有限公司,安徽芜湖 241003;2.新能源汽车轻量化技术安徽省重点实验室,安徽芜湖 241003)

0 引言

近年来,新能源汽车得到高速发展。以下两份文件对我国新能源汽车的发展规划、技术路线做了系统、全面地剖析:2020年10月20日国务院办公厅印发的《新能源汽车产业发展规划(2021—2035年)》(简称《规划》)与2020年10月27日中国汽车工程学会发布的《节能与新能源汽车技术路线图2.0》(简称《路线图2.0》)。

《规划》指出:到2025年,纯电动乘用车新车平均电耗降至0.12 kWh/km,新能源汽车新车销售量达到汽车新车销售总量的20%左右;到2035年,纯电动汽车成为新销售车辆的主流。《路线图2.0》提到:预计到2035年,节能汽车与新能源汽车年销量各占50%。同时提到在轻量化技术领域:近期以完善高强度钢应用为体系重点,中期以形成轻质合金应用体系为方向,远期以形成多材料混合应用体系为目标。未来,将引入“整车轻量系数”“载质量利用系数”“挂牵比”等作为衡量整车轻量化水平的依据。到2035年,预计燃油乘用车整车轻量化系数降低25%,纯电动乘用车整车轻量化系数降低35%。

大量研究结果表明,燃油汽车整备质量每减少10%,汽车尾气排放量将减少10%,能耗将减少5%~8%。对于新能源电动汽车来说,汽车整备质量每减少10%,续航里程增加5%以上。轻量化不仅与整车经济性息息相关,同样影响着动力性、碰撞安全性、操纵稳定性以及耐久可靠性等。

1 车身系统轻量化的实现与评价

完整的汽车车身系统应该包括:门盖系统(前舱盖系统、车门系统、行李箱盖系统)、车身骨架系统、车门机构与附件系统以及天窗系统这几大类。当然,部分车型配置没有天窗系统,常见的车门系统为四门系统(也有部分车型配置是双门系统)。车身系统分类如图1所示。

图1 车身系统分类

1.1 车身系统轻量化实现路径

数据显示,纯电动车型车身模块占整车整备质量的30%左右,表1列出了3款EV车型质量数据。一般而言,车身骨架系统占车身模块质量的50%以上,因此车身骨架的轻量化研究相对更为广泛。

表1 3款EV车型质量数据

车身轻量化技术的应用,前提是需要保证车身部件具有足够的刚度及强度,同时借助CAE仿真评价法及实物测评法对零件的结构进行优化设计,如拓扑优化、尺寸优化、形状优化及多学科优化等,通过车身零部件的薄壁化、中空化、小型化或集成化,来减小车身骨架和车身覆盖件的质量或数量,从而达到车身减重的目的。

除了上述结构优化方式外,轻量化路径还可以采用如下几种方式:①使用轻量化材料,通过大量使用轻质、高强材料实现车身大幅减重。这些材料主要可以分为两类,一类是高强钢材料,包括普通高强钢、先进高强钢以及超高强钢;另一类是低密度材料,包括铝合金、镁合金、塑料、复合材料等。②使用先进制造工艺,运用激光焊接、激光拼焊等方式。其中,激光拼焊板即采用激光焊接技术把不同厚度、不同表面镀层甚至不同原材料的金属薄板焊接在一起,形成冲压用坯料。

1.2 车身系统轻量化评价方法

团体标准T/CSAE 115—2019《乘用车整车轻量化系数计算方法》中对于整车级别的轻量化系数给出了明确的计算公式;而对于车身系统的轻量化研究,行业内有以下几种较为常用的计算方法:

(1)车身轻量化系数

=(·),

式中:为车身轻量化系数;为白车身质量,kg;为白车身静态扭转刚度,N·m/(°);为白车身正投影面积,m,由整车轴距与轮距相乘得到。

(2)车身体密度

=,

式中:为车身体密度,kg/m;为白车身质量,kg;为白车身体积,m。

不同车型的体积计算公式如下:

式中:为车身长度,m;为轴距,m;为车身宽度,m;为车身高度,m。

实际应用中,上述两项指标数值越小,表示车身轻量化水平越高。但是,车身轻量化系数法有一定的局限性。受扭转刚度影响,部分车型的车身轻量化系数小但车身质量不一定轻,进而节能减排的效果也不一定好。至于车身体密度法,应用的前提则是要保证车身的静刚度。

2 车身系统性能评价方法研究

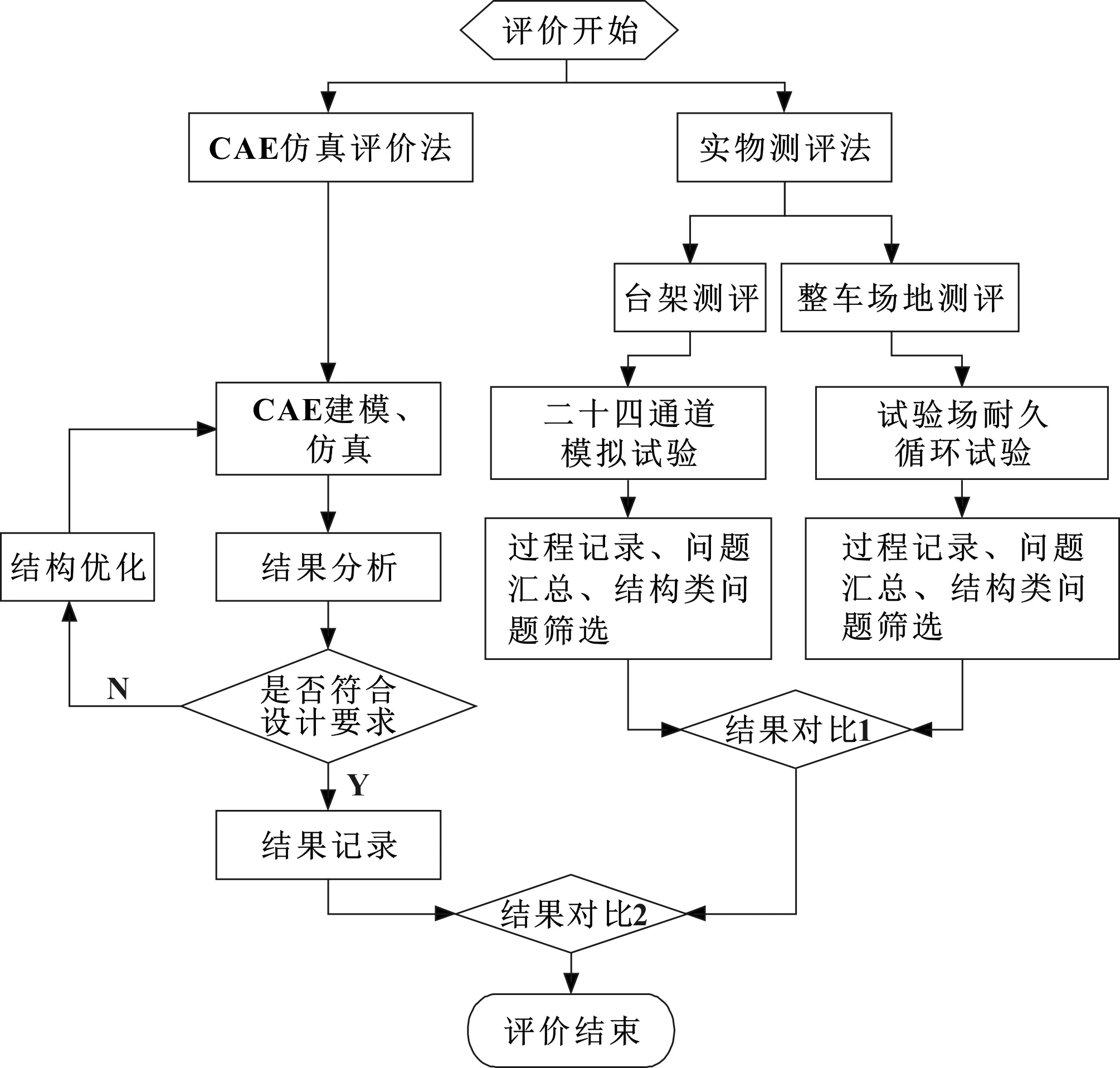

车身系统性能评价示意如图2所示。

图2 车身系统性能评价示意

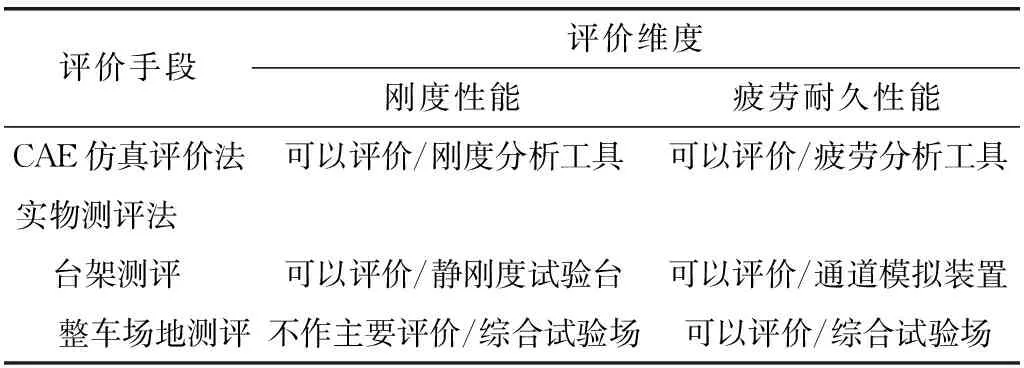

文中以车身骨架系统为例进行阐述。对于轻量化设计的车身系统的性能评价,刚度和疲劳耐久是两项比较关键的维度。系统性能评价方法见表2。

表2 系统性能评价方法

2.1 CAE仿真评价法研究

(1)刚度性能评价方法

基于白车身实体模型,运用HyperMesh前处理软件进行网格划分(常用四边形壳单元为主、三角形网格过渡的单元形态,采用Acm单元模拟点焊,Rigids单元模拟弧焊及螺栓连接);之后施加约束、载荷,定义材料参数,再转为bdf格式文件导入Nastran软件中进行仿真计算;将生成的op2文件导入HyperView中进行后处理工作,最终得出白车身的弯曲刚度与扭转刚度。上述仿真结果最终要与设计要求进行对比,若不符合要求则需要进一步优化设计。

(2)疲劳耐久性能评价方法

一般采用虚拟试验迭代驱动轿车车身进行耐久性分析。建立基于ADAMS的多体动力学模型,输入耐久试验场实车采集的六分力载荷谱数据,提取接口(车身安装点)动态载荷谱;同时,结合上述静态仿真获得的接口点单位载荷;运用FEMFAT疲劳仿真软件,最终得出白车身疲劳损伤值,以此折算出车身骨架的疲劳耐久性能。若仿真结果不符合要求,需要制定结构优化方案,并重新进行疲劳耐久性能仿真分析,以最终达成目标。

2.2 实物测评法研究

(1)台架测试评价方法

静态刚度一般采取专用的测试台架进行测试,行业内常用的弯曲刚度可用车身在铅垂载荷作用下产生的挠度大小来描述或者用单位轴距长度最大挠度量来评价;扭转刚度则可以用车身在扭转载荷作用下产生的扭转角大小来描述或者用单位轴距长度轴间相对扭转角来评价。将测试结果与设计要求进行对比,同时可以对标CAE仿真结果,相互验证。此外,车身疲劳耐久性能可以通过四立柱或者二十四通道台架模拟装置进行试验,通过特定循环的加载,观察试验过程车身结构的变化情况,据此得出评估结果。

(2)整车场地测试评价方法

这种方法本质上属于实车搭载验证,一般通过专用的汽车综合试验场实施,企业内部大多有适合自身车型以及特定试验场的耐久试验规范。实施对应的耐久试验循环,试验全程可以观察实车表现,试验后进行全车拆解、探伤,以此对车身疲劳耐久性能做出评价。这种方式既适用于车身,也适用于底盘结构件,是一种相对真实、准确、可信的测评方法。

3 结束语

新能源汽车行业发展迅猛,车身轻量化的研究对于节能减排意义重大,然而重视轻量化并不意味着要牺牲整车性能,尤其是涉及的安全类性能不可忽视。产品开发中需要考虑两者的内在平衡。一方面,轻量化技术的实现路径基本清晰,结构优化与新型用材、先进工艺相结合;另一方面,无论是CAE仿真评价法还是实物测评法都能对轻量化车身系统的关键性能做出一定评估。实际产品开发中,需要将两种方法联合起来,综合对比、相互印证,才能够得出更为精准的结果,以达到更好的效果。