热等静压用半球形钢包套的拉深模具设计*

王春武,范雨昳,刘 宁,周 凯,温晓立,李军义

(西北稀有金属材料研究院宁夏有限公司稀有金属特种材料国家重点实验室,宁夏 石嘴山 753000)

0 引言

铍具有高熔点、高弹性模量、高比热和低热膨胀系数,X射线透过性好,热中子吸收率低等特点。因此,铍被广泛应用于原子能工业、航空航天、精密仪器、卫星结构件、X射线窗及惯性导航系统等方面。铍的制作工艺采用粉末—冷等静压—一次脱气—整形—装包套—二次脱气—热等静压—脱包套—精加工工艺生产。其热等静压过程中包套的材料选择、设计加工是铍成型生产中重要的组成部分。热等静压钢包套压制品的机械性能可以达到工业级铍粉能达到的性能极限;在更高温度下压制,产品强度稍微降低,但延展性得以改善。由于压力是从各个方向施加的,通过钢包套传递压力和保护产品形状,得到了显微组织和机械性能各向同性的热等静压压坯[1]。

用热等静压处理物料时,事先需要一层气密性可靠的包套材料,并且这些包套大多是薄壁的,比常规石墨热压模具重量轻,价格便宜;但是在材料选择、制作、封焊、检漏等方面,会涉及一些复杂的技术问题,因而,包套的问题被认为是热等静压关键环节之一。本文主要介绍了用于半球形钢包套的制作工艺要求及其拉深模具的机构特点和设计要点。

原有热等静压机用半球形钢包套的拉深模具简易结构,可以拉深出包套产品,但成品率低(30%以下),使用寿命短,一套模具最多拉深出几十到一百多件产品,无法进行修复,直接报废,成本高。分析原因有以下几个方面: (1)模具材料选用不当,结构设计不合理,模具材料选用A3钢板,凸模、凹模结构设计上没有设计加强筋,经过车削加工制成,强度低,模具容易变形,材料的耐磨性差,由于磨损量大,模具磨损快,间隙和位置精度很难控制;(2)压边螺栓设计得少,压边力无法均匀控制,压边力过小,拉深过程中褶皱,拉痕明显,压边力过大,容易拉裂,拉深出来的产品成“草帽”状;(3)凸模、凹模圆角设计不合理,圆角选大了容易造成褶皱、拉痕明显,圆角选小了容易拉裂,需要进一步试验研究拉深模具圆角的控制范围;(4)包套材料选用A3薄板,延展性差,产品的成材率低。

1 热等静压用半球形钢包套的工艺要求

在热等静压工艺中,制品的密度、尺寸和形状是靠正确的包套设计来保证的,包套在热等静压的成型过程中起到压力介质作用[2]。金属包套多数是用金属板材,金属板材一般选用冷压深冲板,经冲压、机加工制备出来的,这种包套延展性好,在使用过程中不易损坏,对各种不同的热等静压工艺适应性强,缺点是形状复杂的包套制取困难,在热等静压过程中收缩量大时容易起皱,使产品变形。

1.1 包套的结构

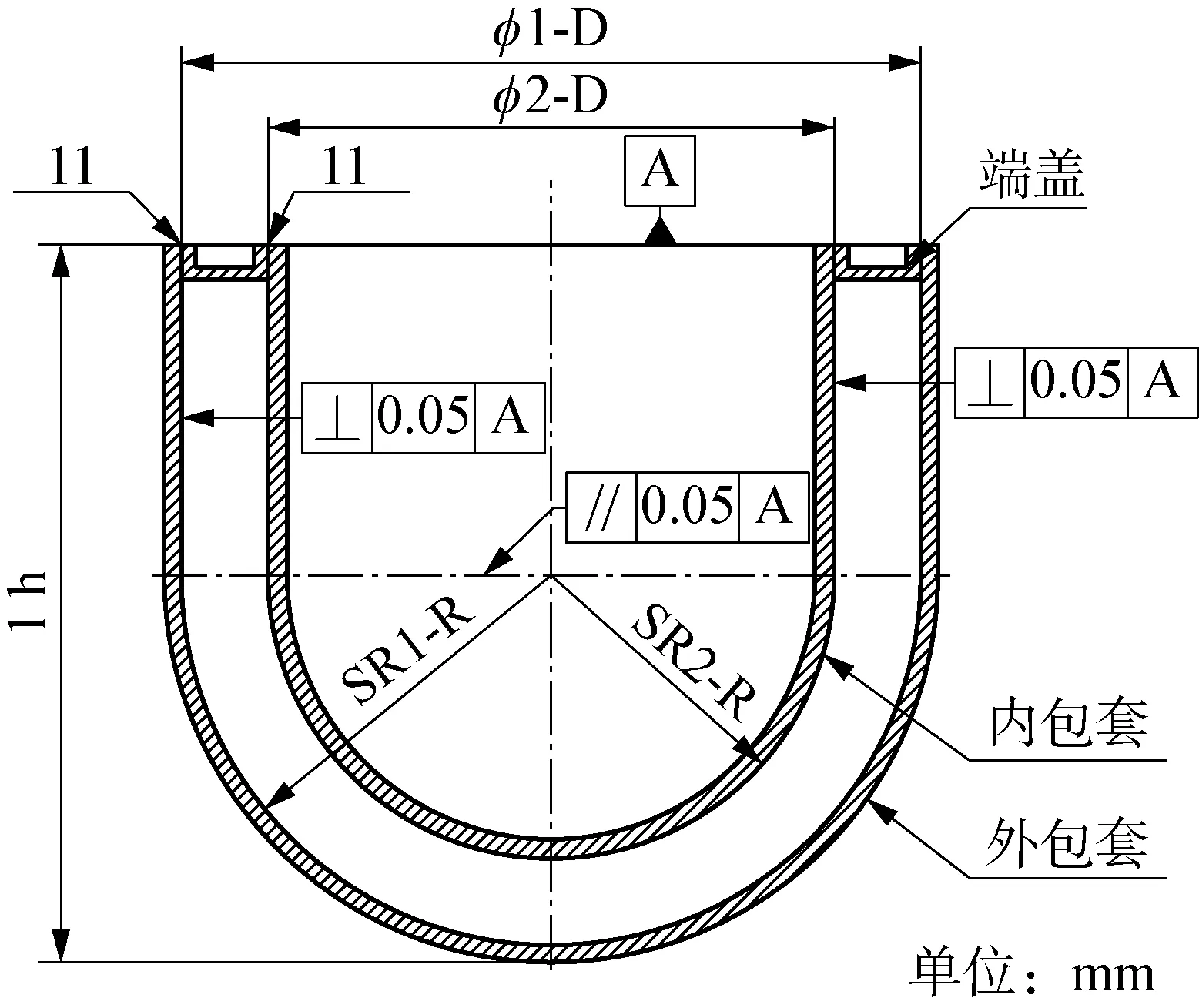

在热等静压技术中,对于预压或未预压的粉末的成型固结,都必须在密闭的包套中进行。其包套的结构见图1(尺寸保密),其中内外包套较难加工,端盖较易加工(本文将不讲述端盖的制作方法)。

图1 包套的结构

1.2 包套的作用

包套的作用首先是在压制过程中防止压力传递介质渗入物料中,其次是使所装物料压成一定的形状。因此,包套材料的合理选择与设计加工是当前热等静压成型的关键问题。

1.3 包套的材料

包套材料的选择应满足: (1)气密性可靠;(2)不与被压材料发生反应;(3)具有良好的焊接性;(4)在受热受压下具有良好的塑性;(5)容易加工成型;(6)容易剥离。

1.4 包套的加工方法

采用拉深的方法可以满足热等静压包套的结构和工艺要求,这种加工方法可以保证其加工的包套的尺寸与压坯料尺寸一致。选用的包套材料为A3、 08Al或ST14等,其具有良好的拉深性能,并且满足热等静压半球形包套的材料要求。

1.5 包套尺寸的确定

铍工业中,因为铍粉昂贵且需要制造复杂部件,所以重点放在制造最终形状或近净部件上,采用近净型工艺综合了热等静压、冷等静压和烧结的优点,加工余量少且生产成本最低。它们的尺寸只略大于最终尺寸,经机械加工至最终精度,热等静压包套尺寸由产品的设计决定,在产品最大尺寸外围加上加工工艺的余量,根据实际的加工经验,余量一般为3~5 mm,然后再用10%~14%的线性收缩率确定需要的热等静压包套的尺寸。

10%~14%的线性收缩率的推导: 在质量相等的情况下,体积和密度成反比,因为热等静压各向压力是等压的,或者说在X、Y、Z轴向是一致的,所以体积与X、Y、Z轴向尺寸成正比,在热等静压后,X、Y、Z轴向的压制前后每向的关系为,Cd=CP/(ρc/ρp)1/3,其中Cd为热等静压包套尺寸;CP为最终工件尺寸;ρc为工件最终密度;ρp为冷等静压的密度;过去试验测定铍冷等静压的密度ρp为理论值ρc的74%~67%,代入公式可得,Cd为1.10~1.14倍的CP。

2 模具设计

2.1 模具的结构形式

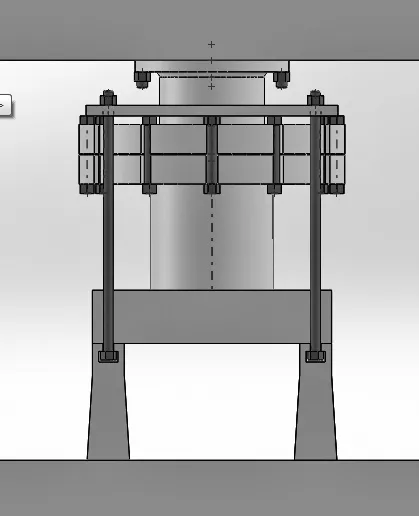

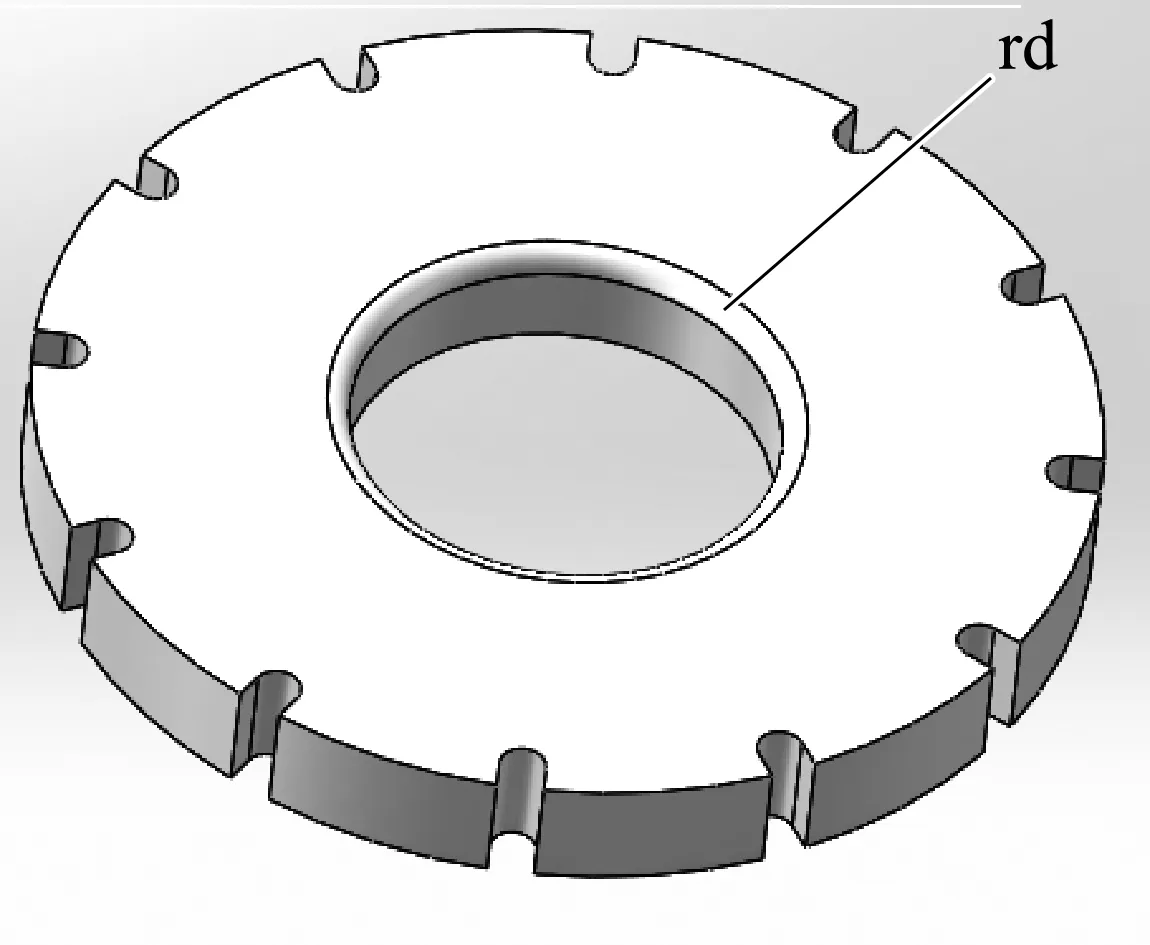

根据包套结构特点,设计如图2和图3所示的模具结构。其中主要包括凸模、凹模、压边圈、支撑环和垫板等。此拉深模具结构简单,生产成本低,生产周期短,与标准模具相比制作费用节省3/4左右。

图2 拉伸模具3D总装示意

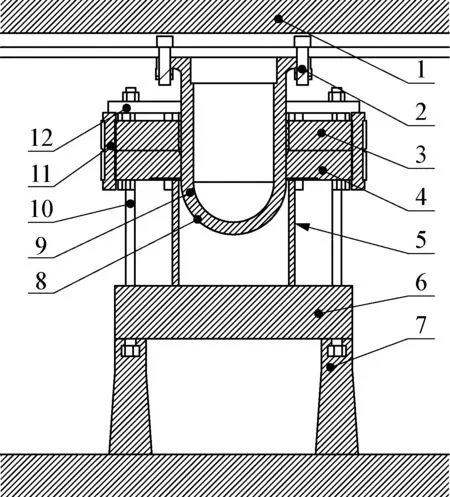

2.2 模具拉深的工作过程

工作时,首先把凸模9固定在压力机上,在凸模9的球面上涂抹均匀的润滑脂,把垫板6和支撑圈5放在下工作台立台7上,把坯料固定在压边圈3和凹模4之间,对螺栓11施加适当的预紧力,在露出的坯料上涂抹适当均匀的润滑脂,将压边圈3和凹模4放在支撑圈5上,根据凸模9调整好凹模4的位置,凸模9下行将坯料拉入凹模4内,凸模9下行到预先设定好的高度停止下行,然后用压板螺杆10将压板12固定压边圈3上,并施加适当的预紧力,凹模9上行,卸下压板12,抬下压边圈3和凹模4,卸下螺杆11和压边圈3,最后将工件8从凹模4中取出,就得到拉身后的半成品(用车床切去半成品的余量部分就得到包套的成品。)

1—液压升降头;2—T形螺杆;3—压边圈;4—凹模;5—支撑圈;6—垫板;7—下工作台立台;8—工件;9—凸模;10—压板拉杆;11—螺杆;12—压板图3 拉伸模具总装剖面示意

2.3 模具设计要点

2.3.1 拉深坯料的直径计算

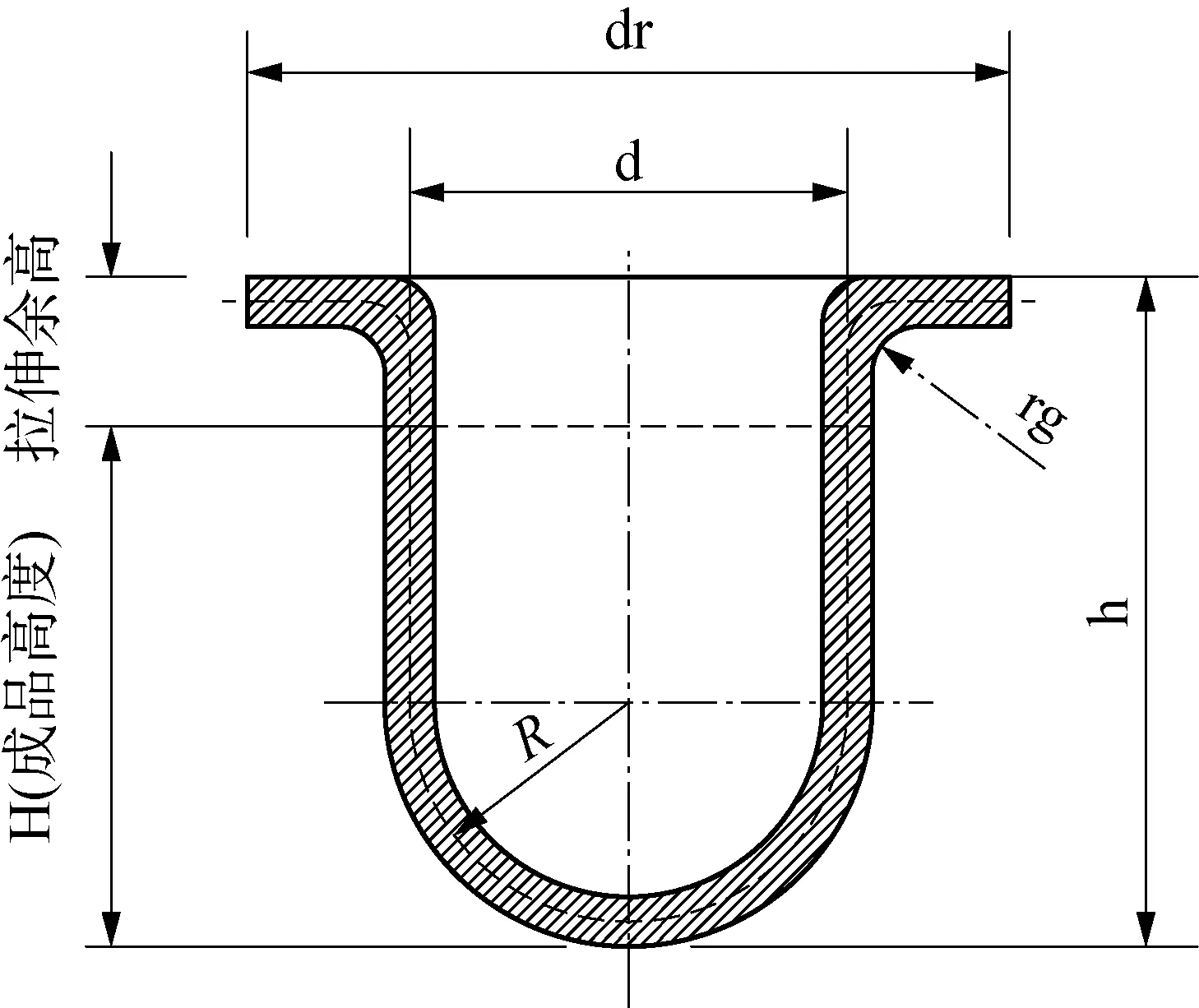

拉深坯料直径的计算,可以确定凹模、压边圈的直径。包套拉深坯料直径要根据拉深后的半成品(见图4)来计算,可参照如下公式[3]:

图4 拉伸后半成品示意

(1)

式中,D0为坯料直径;R为球包套的球半径(中径);dr为翻边外圆;d为直腔中径;h为总高;rg为凹模圆角中径。

举例说明: 当R=45 mm,dr=120 mm,d=90 mm,h=180 mm,rg=15 mm时,代入公式(1)

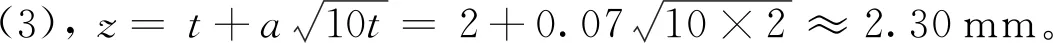

2.3.2 拉深凹模圆角半径

拉深凹模的圆角半径(见图5)对拉深过程有很大的影响。毛坯进入凹模要经过弯曲到重新被拉直的过程。若凹模圆角过小,将增加弯曲抗力而导致破裂;若凹模的圆角过大,将会因毛坯在压边圈下的面积的减小和毛坯外缘过早离开压边圈而产生皱折,当皱折部分进入凸、凹模的间隙,将会造成毛坯的破裂。因此,合理选择凹模的圆角是非常重要的。凹模圆角半径的平均值rd可按下式计算[4]:

图5 凹模的圆角半径

(2)

式中,D0为拉深前坯料的直,D为凹模内径;t为材料的板厚;一般包套的板厚t=2 mm;K为系数,t=2 mm时,K=0.8。举例说明: 当D0=262 mm,D=94 mm,K=0.8时,代入公式(2):

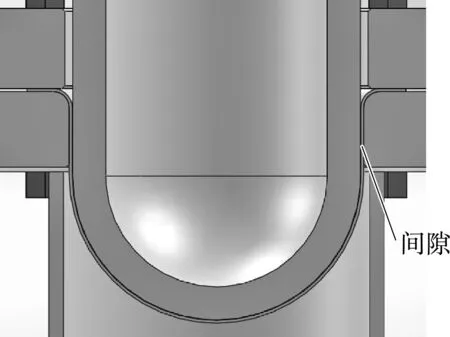

2.3.3 拉深凸、凹模的间隙

拉深凸、凹模间隙(图6)是指单边间隙,即凸、凹模直径差的一半。拉深间隙的大小,对拉深力、制件质量和模具寿命有影响。间隙过大容易起皱;过小,则筒壁变薄严重,甚至拉断,同时令降低模具的寿命。确定间隙时必须考虑板料本身公差,圆筒型件口部的增厚以及拉深的精度要求[5]。初次拉深时间隙:

图6 凸凹模间隙

(3)

2.3.4 模具的材料及加工要求

模具材料: 凸、凹模、压边圈及支撑环均采用铸钢(ZG45),并经调质处理(HB245~285),以获得有一定高强度又有良好韧性的综合力学性能。

加工要求: 凸模先采用普通车床粗车(球面和直腔留量),再经球面特种车床精车球面和直腔;凸、凹模的工作平面的表面粗糙度要达到0.8 μm以下,以便凸、凹模的工作表面与坯料之间的相对滑动不产生拉痕,因此,凸、凹模的工作表面要经过研磨、抛光处理;垫板上下的两个工作面的表面粗糙度也要达到0.8,使凸模下行时,凹模自动定心,所以也要经过研磨和抛光;凹模、支撑圈和垫板上下两平面的平行度要控制在0.1 mm之内。

2.3.5 拉深时的润滑

在拉深的过程中,坯料与模具的接触面之间要产生相对的滑动,因而有摩擦力的存在,摩擦力会刮伤模具和工件表面[6]。由此可见,在拉深的过程中,需要减小摩擦力的工作部位,其表面粗糙度要小,而且必须润滑,从而减小摩擦力,提高拉深工件的质量和模具的寿命。在包套的拉深模具中,一般加的润滑脂为三号钙基润滑油。

3 使用效果

粉末的热等静压近净成型必须使用专门的包套,包套可以包覆粉末材料以屏蔽气体进入粉末内部,以保证其气密性,同时还可以充当模具角色,以达到控制最终零件形状的目的[7]。通过生产统计,此种拉深模具加工出来的工件合格率达到了99%以上,模具使用寿命长,并且可以经简单修复后继续使用,仍能保证加工精度要求。拉深出来的内外包套是近净型,包套与冷等静压整型后坯料配合间隙小于0.3 mm,完全能满足热等静压半球形工艺产品的要求,热等静压产品有较高的成品率。

4 结束语

钢包套是热等静压近净形成型的关键技术,包套的结构、设计原则、制备、装配等内容是成型成败的核心内容之一,为保证包套装配、制备或坯料成型的顺利进行,利用冲压拉深模具加工半球形钢包套的加工方法,科学、经济、快捷地解决了包套加工的难点。